一种聚丙烯热复合材料及其制备方法和应用与流程

1.本发明涉及高分子材料技术领域,特别涉及一种聚丙烯热复合材料及其制备方法和应用。

背景技术:

2.覆膜,是指在塑料薄膜上涂覆胶黏剂,与纸印刷品经加热、加压后黏合在一起,形成纸塑合一产品的加工技术。经覆膜的印刷品,由于表面多了一层薄而透明的塑料薄膜,表面更平滑光亮,从而提高印刷品的光泽度和牢度,同时还起到耐水、耐潮、耐光、防污、耐磨、耐摺、防化学腐蚀等作用。覆膜可分即涂膜和预涂膜两种。

3.即涂膜技术是国际六十年代兴起的对印刷品、包装品的印后覆膜工艺。但该技术在覆膜过程中直接使用含苯溶剂,因而带来了由于自身工艺而无法克服的三大弊端:

4.(1)环保问题:由于有毒物质苯的挥发和溢出,造成了空气污染并给生产者和使用者的身体带来极大危害;同时,残留于覆膜中的有害物质对消费者的健康有不良影响。

5.(2)质量问题:由于覆膜加工后仍有挥发物质苯不断溢出,极易在膜和纸张之间形成气泡,使印品表面呈雾状,影响印品的光洁度、清晰度及色彩鲜艳度;有时因粘合强度不够,甚至造成开裂、皱折和脱膜。此外,即涂膜的生产设备自动化程度低,降低了覆膜成品率。

6.(3)安全问题:由于溶液中含有挥发性有机溶剂苯,容易在液槽周围形成可燃、易爆炸的气体氛围,而使用的塑料基材在运转过程中摩擦产生静电,造成火灾隐患。已经发生过这样的事故数起,小则停机停产,大则机器烧毁,厂房坍塌,人员伤亡。

7.与即涂膜技术相比,预涂膜可称之为可持续发展的环保技术,能够有效改善工作环境,以及消除生产场地及产品贮存的火灾隐患,实现了保护环境、保护健康、安全生产,被广泛用于各类包装盒、包装袋、图书封面等纸张印刷品上。预涂膜是指表面涂覆有热熔胶的塑料薄膜,通过纸塑覆膜的热压直接用于纸印刷品的覆膜加工,是一种便于使用的热复合材料。传统的预涂膜通常由基材层和热熔胶层构成,基材层通常为双向拉伸聚酯(bopet)薄膜或者双向拉伸聚丙烯(bopp)薄膜,热溶胶层通常为乙烯-醋酸乙烯酯(eva)树脂。覆膜用途的bopp薄膜的厚度一般为12-20μm,乙酸-醋酸乙烯共聚物树脂的厚度为5-15μm。由于在bopp薄膜表面涂布eva的结合力较差,在涂布eva前往往需要在bopp薄膜上涂布ac剂,而ac剂却含有甲醇等环保法规限制性有机挥发物(vocs),涂布后需要将ac剂的溶剂烘干,在bopp薄膜表面形成底涂层,这样的工序不但容易产生易燃易爆的安全隐患,烘干ac剂往往需要较长的烘道和热量,也造成了占用空间和能源浪费。底涂ac剂通常导致预涂膜在储存期即出现膜卷变黄色,影响预涂膜的覆膜色差与外观质量。由此可见,传统的预涂膜无论在覆膜基材的加工工艺的效率、过程环境影响,还是在产品外观及应用性能都存在天然的不足。

8.针对预涂膜中乙烯-醋酸乙烯共聚物树脂热熔胶因其与bopp的结合力差的技术问题,相关技术公开了一种通过聚丙烯(pp)树脂与乙烯-醋酸乙烯共聚物树脂共挤复合形成

含有乙烯-醋酸乙烯共聚物树脂层的聚丙烯薄膜,使得乙烯-醋酸乙烯共聚物树脂热熔胶与薄膜上的乙烯-醋酸乙烯共聚物树脂层相结合。进一步的,该技术方案记载了通过控制聚丙烯薄膜中乙烯-醋酸乙烯共聚物树脂中醋酸乙烯的含量在10%以下,使乙烯-醋酸乙烯共聚物树脂熔点提高到100-115℃,从而能够解决因乙烯-醋酸乙烯共聚物熔点低,导致其在薄膜拉伸加工过程中容易黏辊,为此而降低拉伸温度会导致拉伸能量不足而须减速生产,影响生产效率,同时生产出的聚丙烯薄膜厚度不均匀,拉伸破膜多,顺畅性差,同时聚丙烯薄膜在高温环境下解卷及使用较困难的技术问题。

9.随着社会的发展和进步,人们对印刷品的质量和表面装饰效果的要求也在不断提高,具有柔软触感的覆膜产品极受市场欢迎,然而,醋酸乙烯的含量低于10%可能会不利于乙烯-醋酸乙烯共聚树脂的柔韧性,从而影响聚丙烯薄膜的触感和强度。

技术实现要素:

10.鉴于此,本发明为了解决上述问题而提供了一种聚丙烯热复合材料及其制备方法和应用,所述聚丙烯热复合材料的功能层因含有改性乙烯-醋酸乙烯树脂而具有更佳的耐热稳定性,加工过程顺畅,利于获得拉伸均匀的聚丙烯热复合材料,同时,使聚丙烯热复合材料具备热熔胶性能,无需涂覆底涂剂即可直接涂布热熔胶,并具有优良的消光效果和柔软触感。

11.具体而言,包括以下技术方案:

12.一方面,提供一种聚丙烯热复合材料,包括功能层、芯层和消光层,所述芯层位于功能层和消光层之间,所述功能层包括重量比为80%以上的改性乙烯-醋酸乙烯树脂;所述芯层包括重量比为90%以上的聚丙烯;所述消光层包括重量比为(1-2):(2-1)的消光母料a和消光母料b。

13.在一些可能的实现方式中,所述功能层包括重量比为80-90%的改性乙烯-醋酸乙烯树脂、0.5-3.5%的抗静电母料、0.1-10%的粘接促进剂、1-3%的抗氧化剂和0.5-5%的抗粘连母料;

14.所述消光母料a包括重量比为90-95%的聚丙烯、1-5%的二氧化硅和1-5%的氧化钙;

15.所述消光母料b包括重量比为95-97%的马来酸酐接枝乙烯-辛烯共聚物、1-2%的三氧化二铝和0.5-3%的氧化镁。

16.在一些可能的实现方式中,所述芯层为100%聚丙烯;或,

17.所述芯层包括重量比为92-95%的聚丙烯和5%-8%的热塑性聚氨酯弹性体;

18.其中,所述热塑性聚氨酯弹性体为邵a硬度为70~90a的聚酯型聚氨酯弹性体或者聚醚型聚氨酯弹性体。

19.在一些可能的实现方式中,所述改性乙烯-醋酸乙烯树脂是通过重量比为1:(3-10)的松香树脂和酚醛树脂接枝到乙烯-醋酸乙烯共聚物(eva)上制备而成的;

20.所述抗静电母料包括85-95%的聚丙烯和5-15%的单硬脂酸甘油酯;

21.所述粘接促进剂包括γ-氨丙基三乙氧基硅烷(硅烷偶联剂kh-550)、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(硅烷偶联剂kh-560)、γ-甲基丙烯酰氧基丙基三甲氧基硅烷(硅烷偶联剂kh-570)、3-巯丙基三乙氧基硅烷(硅烷偶联剂kh-580)中的至少一种;

22.所述抗氧化剂包括1076型抗氧化剂、1010型抗氧化剂、168型抗氧化剂、324型抗氧化剂、1035型抗氧化剂中的至少一种;

23.所述抗粘连母料包括重量比为50-70%的聚丙烯和30-50%的二氧化硅;

24.所述马来酸酐接枝乙烯-辛烯共聚物的接枝率为2.5-5%;

25.所述乙烯-辛烯共聚物中辛烯的重量比为10-30%。

26.在一些可能的实现方式中,所述松香树脂和酚醛树脂的总重量为乙烯-醋酸乙烯共聚物的15-20%;

27.所述乙烯醋酸乙烯共聚物中va重量比为15-28%;

28.所述改性乙烯-醋酸乙烯树脂的熔融指数1-6.5g/10min;

29.所述二氧化硅的粒径为2-5μm。

30.在一些可能的实现方式中,所述聚丙烯的熔融指数为2.5-3.5g/10min,等规度为95-97%。

31.另一方面,还提供了一种聚丙烯复合材料的制备方法,所述聚丙烯复合材料如上述任一项所示;

32.所述聚丙烯热复合材料的制备方法,包括以下步骤:将功能层、芯层和消光层经由挤出机共挤出,经流道分配器后于三层模头内汇合,再经激冷辊、水池快速冷却后形成厚片;将厚片加热后,进行纵向拉伸和横向拉伸;随后进行牵引辊冷却,并经表面电晕处理、收卷、时效处理、分切包装,得到所述双向拉伸聚丙烯热复合材料。

33.在一些可能的实现方式中,所述芯层的挤出温度为230-250℃,所述功能层和所述消光层的挤出温度在190-230℃,所述模头的挤出温度为230-250℃,所述激冷辊的温度为20-35℃,所述冷却水池温度为20-35℃。

34.在一些可能的实现方式中,所述纵向拉伸包括预热(温度为65-130℃)、拉伸(温度为65-120℃)、定型(温度为65-120℃)阶段,拉伸比为4-5倍;所述横向拉伸包括预热(温度为160-168℃)、拉伸(温度为150-160℃)、定型(温度为160-170℃)、以及冷却阶段,拉伸比为8.5-9.5倍。

35.再一方面,还提供了一种双向拉伸聚丙烯预涂膜,所述预涂膜通过在如上述任一项所述的聚丙烯热复合材料的功能层表面涂覆热熔胶制备而成。

36.本发明实施例提供的技术方案的有益效果至少包括:

37.本发明实施例提供的聚丙烯热复合材料能够用作聚丙烯预涂膜的底材,且无需涂覆底涂剂即可直接涂布热熔胶制备聚丙烯预涂膜,能够简化预涂膜的制备工艺,避免了底涂剂中有机溶剂造成的安全隐患以及热复合材料储存期变色的问题,能够提高预涂膜的生产效率、降低能源消耗、提升产品品质。此外,功能层中含有具备热熔胶性能的改性乙烯-醋酸乙烯树脂成分,能够提高预涂底材与热熔胶的层间结合力,提高其剥离强度。同时,采用熔融指数为1-6.5/10min的改性乙烯-醋酸乙烯作为功能层的树脂成分,具有更佳的热稳定性,使得加工过程顺畅,可相应提高其拉伸加工温度,提高生产效率,同时使制得的聚丙烯热复合材料拉伸均匀,质量佳。进一步的,避免功能层在挤出过程中发生热降解,同时还能提高其与芯层聚丙烯树脂之间的匹配性、结合力,使其能够通过共挤出与聚丙烯树脂熔体直接复合成膜。进一步的,本发明通过设置消光层,使得在所述热复合材料生产过程中会在其表面形成均匀的粗化面,照射到该粗化表面的自然光将大量发生漫反射,从而起到消除

材料表面光泽的作用,使印刷色彩得到真实的表现,并具有立体感和良好的手感,特别的,由两种消光母料组成的消光层能够在保证使用性能的同时显著提高本发明所述复合材料的雾度,达到90%以上。更进一步的,即使不设置触感层,通过各层原料的合理配比,本发明所述聚丙烯热复合材料也具有柔软细腻的触感,从而使印刷品的质感厚实丰满,提高了印刷品的艺术效果。

具体实施方式

38.为使本发明的技术方案和优点更加清楚,下面将对本发明实施方式作进一步地详细描述。

39.对技术方案的进一步说明:

40.i、电晕处理

41.电晕处理是经高频高压电火花处理,使热复合材料表面的链状分子断裂,链断裂时产生的自由基与空气电晕产物发生氧化、交联反应,在热复合材料表面产生更多极性基团,部分极性基团注入材料内部使表面粗化,从而增大了薄膜的表面张力。

42.电晕处理过程采用的设备是由美国encrcon公司提供,型号是tf1006。电晕处理操作过程,本领域技术人员熟知,不详细叙述。电晕功率为16-20wmin/m。

43.ii、实施例中原料的选择

44.所述聚丙烯树脂为t36f聚丙烯树脂(熔融指数为2.6g/10min);

45.马来酸酐接枝乙烯-辛烯共聚物a为接枝率2.5%,辛烯在乙烯-辛烯共聚物中重量比为10%的乙烯-辛烯共聚物的马来酸酐的接枝物;

46.马来酸酐接枝乙烯-辛烯共聚物b为接枝率5%,辛烯在乙烯-辛烯共聚物中重量比为30%的乙烯-辛烯共聚物的马来酸酐的接枝物;

47.热塑性聚氨酯弹性体a为邵a硬度为70a的聚酯型聚氨酯弹性体;

48.热塑性聚氨酯弹性体b为邵a硬度为90a的聚醚型聚氨酯弹性体;

49.改性乙烯-醋酸乙烯树脂a是重量比为1:3的松香树脂和酚醛树脂与va重量比为15%的乙烯-醋酸乙烯共聚物的接枝物,其中,松香树脂和酚醛树脂的总重量为乙烯-醋酸乙烯共聚物的15%;

50.改性乙烯-醋酸乙烯树脂b是重量比为1:10的松香树脂和酚醛树脂与va重量比为25%的乙烯-醋酸乙烯共聚物的接枝物,其中,松香树脂和酚醛树脂的总重量为乙烯-醋酸乙烯共聚物的20%;

51.所述抗静电母料a为重量比为85%的聚丙烯和15%的单硬脂酸甘油酯;

52.所述抗静电母料b为重量比为95%的聚丙烯和5%的单硬脂酸甘油酯;

53.所述抗粘连母料a为重量比为50%的聚丙烯和50%的二氧化硅;

54.所述抗粘连母料b为重量比为70%的聚丙烯和30%的二氧化硅。

55.实施例1:

56.制备本发明所述的双向拉伸聚丙烯热复合材料。

57.芯层原料:取100%聚丙烯树脂。

58.消光层原料:取重量比为95%的聚丙烯树脂、2%的二氧化硅和3%的氧化钙,混合均匀得到消光母料a;取重量比为95%的马来酸酐接枝乙烯-辛烯共聚物a、2%的三氧化二

铝和3%的氧化镁,混合均匀得到消光母料b;取重量比为1:1的消光母料a和消光母料b混合均匀。

59.功能层原料:取重量比为85%的改性乙烯-醋酸乙烯树脂a、2%的抗静电母料a、5%的硅烷偶联剂kh-560、3%的1076型抗氧化剂和5%的抗粘连母料a,混合均匀。

60.将芯层原料、消光层原料和功能层原料分别定量送入对应挤出机,功能层和消光层的挤出温度在200℃,芯层的挤出温度在230℃;经过塑化后,经流道分配器后三层共同从模头挤出形成熔体,模头的挤出温度在245℃;再经激冷辊、水池快速冷却并定型为功能层/芯层/消光层结构的厚片。

61.将厚片引入双向拉伸设备中的纵向拉伸装置,功能层的预热和拉伸温度为100℃,消光层和芯层的预热和拉伸温度为130℃,拉伸比为4倍,然后引入横向拉伸装置,经过160℃预热、160℃拉伸、拉伸比为9倍、160℃定型;

62.随后进行牵引辊冷却,并经表面电晕处理、收卷、时效处理、分切包装,得到所述双向拉伸聚丙烯热复合材料。其中消光层的厚度为1μm,芯层的厚度为15μm,功能层的厚度为2μm。

63.实施例2

64.制备本发明所述的双向拉伸聚丙烯热复合材料。

65.芯层原料:取重量比为95%的聚丙烯和5%的热塑性聚氨酯弹性体a。

66.消光层原料:取重量比为90%的聚丙烯树脂、5%的二氧化硅和5%的氧化钙,混合均匀得到消光母料a;取重量比为97%的马来酸酐接枝乙烯-辛烯共聚物b、1%的三氧化二铝和2%的氧化镁,混合均匀得到消光母料b;取重量比为1:2的消光母料a和消光母料b混合均匀。

67.功能层原料:取重量比为80%的改性乙烯-醋酸乙烯树脂a、3%的抗静电母料a、10%的硅烷偶联剂kh-570、3%的035型抗氧化剂和4%的抗粘连母料a,混合均匀。

68.将芯层原料、消光层原料和功能层原料分别定量送入对应挤出机,功能层和消光层的挤出温度在200℃,芯层的挤出温度在230℃;经过塑化后,经流道分配器后三层共同从模头挤出形成熔体,模头的挤出温度在245℃;再经激冷辊、水池快速冷却并定型为功能层/芯层/消光层结构的厚片。

69.将厚片引入双向拉伸设备中的纵向拉伸装置,功能层的预热和拉伸温度为100℃,消光层和芯层的预热和拉伸温度为130℃,拉伸比为4.5倍,然后引入横向拉伸装置,经过160℃预热、160℃拉伸、拉伸比为8.5倍、160℃定型;

70.随后进行牵引辊冷却,并经表面电晕处理、收卷、时效处理、分切包装,得到所述双向拉伸聚丙烯热复合材料。其中消光层的厚度为2μm,芯层的厚度为12μm,功能层的厚度为1.5μm。

71.实施例3

72.制备本发明所述的双向拉伸聚丙烯热复合材料。

73.芯层原料:取重量比为92%的聚丙烯和8%的热塑性聚氨酯弹性体a。

74.消光层原料:取重量比为92.5%的聚丙烯树脂、3.5%的二氧化硅和4%的氧化钙,混合均匀得到消光母料a;取重量比为96%的马来酸酐接枝乙烯-辛烯共聚物b、1%的三氧化二铝和3%的氧化镁,混合均匀得到消光母料b;取重量比为2:1的消光母料a和消光母料b

混合均匀。

75.功能层原料:取重量比为85%的改性乙烯-醋酸乙烯树脂a、3%的抗静电母料b、5%的硅烷偶联剂kh-570、3%的035型抗氧化剂和4%的抗粘连母料a,混合均匀。

76.将芯层原料、消光层原料和功能层原料分别定量送入对应挤出机,功能层和消光层的挤出温度在220℃,芯层的挤出温度在240℃;经过塑化后,经流道分配器后三层共同从模头挤出形成熔体,模头的挤出温度在250℃;再经激冷辊、水池快速冷却并定型为功能层/芯层/消光层结构的厚片。

77.将厚片引入双向拉伸设备中的纵向拉伸装置,功能层的预热和拉伸温度为90℃,消光层和芯层的预热和拉伸温度为120℃,拉伸比为5倍,然后引入横向拉伸装置,经过165℃预热、155℃拉伸、拉伸比为9.5倍、165℃定型;

78.随后进行牵引辊冷却,并经表面电晕处理、收卷、时效处理、分切包装,得到所述双向拉伸聚丙烯热复合材料。其中消光层的厚度为1.8μm,芯层的厚度为9.2μm,功能层的厚度为1μm。

79.实施例4

80.制备本发明所述的双向拉伸聚丙烯热复合材料。

81.芯层原料:取重量比为93.5%的聚丙烯和6.5%的热塑性聚氨酯弹性体b。

82.消光层原料:取重量比为93.5%的聚丙烯树脂、5%的二氧化硅和1.5%的氧化钙,混合均匀得到消光母料a;取重量比为95.5%的马来酸酐接枝乙烯-辛烯共聚物b、1.5%的三氧化二铝和3%的氧化镁,混合均匀得到消光母料b;取重量比为1:1的消光母料a和消光母料b混合均匀。

83.功能层原料:取重量比为85%的改性乙烯-醋酸乙烯树脂b、3%的抗静电母料b、10%的硅烷偶联剂kh-570、3%的035型抗氧化剂和4%的抗粘连母料b,混合均匀。

84.将芯层原料、消光层原料和功能层原料分别定量送入对应挤出机,功能层和消光层的挤出温度在215℃,芯层的挤出温度在240℃;经过塑化后,经流道分配器后三层共同从模头挤出形成熔体,模头的挤出温度在245℃;再经激冷辊、水池快速冷却并定型为功能层/芯层/消光层结构的厚片。

85.将厚片引入双向拉伸设备中的纵向拉伸装置,功能层的预热和拉伸温度为105℃,消光层和芯层的预热和拉伸温度为130℃,拉伸比为4.5倍,然后引入横向拉伸装置,经过160℃预热、160℃拉伸、拉伸比为8.5倍、160℃定型;

86.随后进行牵引辊冷却,并经表面电晕处理、收卷、时效处理、分切包装,得到所述双向拉伸聚丙烯热复合材料。其中消光层的厚度为1.5μm,芯层的厚度为14.5μm,功能层的厚度为3μm。

87.实施例5

88.制备本发明所述的双向拉伸聚丙烯涂膜。

89.准备热熔胶:取va重量比为25%、熔融指数为22g/miin、熔点为80℃的乙烯-醋酸乙烯酯(eva)热熔胶。

90.分别取实施例1至4所制得的双向拉伸聚丙烯热复合材料,在其功能层的表面涂布乙烯-醋酸乙烯酯(eva)热熔胶,涂布厚度为4μm,经电晕处理后,即得到所述的双向拉伸聚丙烯预涂膜。

91.涂布后使用3m胶黏带进行层间剥离测试,观察是否出现eva热熔胶层剥离。实验证明,本实施例的预涂膜并没有出现热熔剥离的现象。

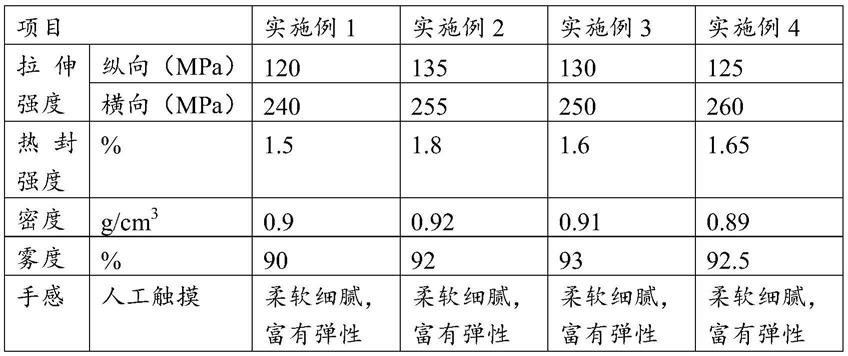

92.表1为本发明实施例1-4提供的聚丙烯热复合材料的性能

[0093][0094]

由表1可知,本发明所述聚丙烯热复合材料具有优良的强度和触感,雾度达到了90%以上,说明所述热复合材料具有改进的消光性能。

[0095]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1