可吸塑用超临界发泡微纳孔轻量化复合板材及其制备工艺的制作方法

1.本发明涉及发泡复合板材技术领域,具体为可吸塑用超临界发泡微纳孔轻量化复合板材及其制备工艺。

背景技术:

2.汽车作为当代人们出行的交通工具,在出行领域内有着不可或缺的地位,汽车有众多的零部件组成,在众多的结构部件中包含由发泡复合板材加工而成的零部件,在生产该类零部件时,需要使用发泡微纳孔复合板材。

3.现有的发泡复合板材整体结构强度有待提高,同时不具备消声结构和功能,整体性能有待提高。

技术实现要素:

4.本发明的目的在于提供可吸塑用超临界发泡微纳孔轻量化复合板材及其制备工艺,以解决上述背景技术中提出现有的发泡复合板材整体结构强度有待提高,同时不具备消声结构和功能,整体性能有待提高的问题。

5.为实现上述目的,本发明提供如下技术方案:可吸塑用超临界发泡微纳孔轻量化复合板材,包括聚氨酯发泡层,所述聚氨酯发泡层的一侧外表面上设置有第一塑料覆盖层,所述聚氨酯发泡层的对称一侧外表面上设置有第二塑料覆盖层,所述第一塑料覆盖层和第二塑料覆盖层的一侧外表面上均设置有合金材料层,且两个所述合金材料层分别贴在聚氨酯发泡层的对称外表面上,所述第一塑料覆盖层和第二塑料覆盖层的内部含有消光剂和色母。

6.优选的,所述第一塑料覆盖层的一侧外表面上设置有消声壳体,所述消声壳体的一侧外表面上设置有消声腔,所述消声腔的内部端面上一体连接有多个消声片。

7.优选的,所述消声壳体的相邻四侧面上均设置有多个消音孔,所述消音孔的一端与消声腔内部相通,所述消声壳体的一侧外表面上设置有多个连接卡扣槽,所述消声壳体的一侧外表面上设置有消声壳体盖板,所述消声壳体盖板的一侧外表面上一体连接有多个限位连接块,所述限位连接块卡扣安装在连接卡扣槽的内部。

8.优选的,所述消声壳体盖板的外表面上设置有多个透音孔,所述消声壳体盖板与消声壳体之间设置有第一超高分子量聚乙烯纤维层。

9.优选的,所述第二塑料覆盖层的一侧外表面上设置有固定安装壳体,所述固定安装壳体的一侧外表面上设置有多个并排分布的保温气囊安插槽,所述保温气囊安插槽的内部安插有保温气囊,所述保温气囊的内部充斥有保温气体。

10.优选的,所述固定安装壳体的一侧外表面上设置有聚乙烯纤维安装槽,所述聚乙烯纤维安装槽的内部安插有第二超高分子量聚乙烯纤维层。

11.优选的,所述第一塑料覆盖层的一侧外表面上一体连接有十字状的第一连接凸条,所述消声壳体的一侧外表面上设置有十字状第二限位连接槽,所述第一连接凸条卡扣

安装在第二限位连接槽的内部。

12.优选的,所述第二塑料覆盖层的一侧外表面上一体连接有十字状第二连接凸条,所述固定安装壳体的一侧外表面上设置有十字状第一限位连接槽,所述第二连接凸条卡扣安装在第一限位连接槽的内部。

13.优选的,所述第一塑料覆盖层和第二塑料覆盖层结构一致。

14.可吸塑用超临界发泡微纳孔轻量化复合板材的制备工艺,包括如下步骤:

15.步骤一:先对待成型的复合板材原料进行配置,并将其置于成型设备内,接着进行挤压成型的方式进行加工,对聚氨酯发泡层、第一塑料覆盖层、第二塑料覆盖层进行共挤发泡操作,经过共挤成型后的半成品进入,吸塑加工设备内,并分别在第一塑料覆盖层和第二塑料覆盖层的外表面上加工第一连接凸条和第二连接凸条,然后再进入冷却定型设备内,经过冷却定型后再移出冷却设备内;

16.步骤二:接着利用注塑设备加工消声壳体和消声壳体盖板,然后通过限位连接块和连接卡扣槽对消声壳体和消声壳体盖板进行卡扣固定,在对消声壳体和消声壳体盖板进行固定安装时,在消声壳体和消声壳体盖板之间放置第一超高分子量聚乙烯纤维层,由于在消声壳体的外表面上设置消声腔,在消声腔的内部端面上固定连接多个消声片,因此外部声音在穿过透音孔进入消声腔的内部后,经过多个消声片的反射引导后,声音得到有效的分散,进而达到消声的效果;

17.步骤三:然后再将第一连接凸条卡扣安装在消声壳体一侧外表面上的第二限位连接槽内;

18.步骤四:接着再利用注塑设备生产固定安装壳体,然后将第二超高分子量聚乙烯纤维层安插在聚乙烯纤维安装槽的内部,同时将预先备好的保温气囊插入保温气囊安插槽的内部,利用保温气囊内部充斥的保温气体来提高该复合板材的保温隔热性能,同时可以利用第二超高分子量聚乙烯纤维层来确保该复合板材受到外部撞击锥刺时,不会出现破洞的现象,能有效的提高该复合板材的保护性能;

19.步骤五:最后将第二连接凸条卡扣安装在固定安装壳体一侧外表面上的第一限位连接槽内。

20.与现有技术相比,本发明的有益效果是:

21.1、本发明通过在聚氨酯发泡层的一侧外表面上设置第一塑料覆盖层,聚氨酯发泡层的对称一侧外表面上设置有第二塑料覆盖层,第一塑料覆盖层和第二塑料覆盖层的一侧外表面上均设置有合金材料层,且两个合金材料层分别贴在聚氨酯发泡层的对称外表面上,第一塑料覆盖层和第二塑料覆盖层的内部含有消光剂和色母,此举可以利用聚氨酯发泡层两侧面上的第一塑料覆盖层和第二塑料覆盖层来提高整个复合板材的结构强度,同时可以利用第一塑料覆盖层和第二塑料覆盖层来使得该复合板材能进行吸塑加工操作,提高了该复合板材的应用范围,以及通过合金材料层的设置,能有效的提高该复合板材的耐腐蚀性和耐低温性能;

22.2、本发明通过在第一塑料覆盖层的一侧外表面上设置消声壳体,消声壳体的一侧外表面上设置有消声腔,消声腔的内部端面上一体连接有多个消声片,消声壳体的相邻四侧面上均设置有多个消音孔,消音孔的一端与消声腔内部相通,消声壳体的一侧外表面上设置有多个连接卡扣槽,消声壳体的一侧外表面上设置有消声壳体盖板,消声壳体盖板的

一侧外表面上一体连接有多个限位连接块,限位连接块卡扣安装在连接卡扣槽的内部,消声壳体盖板的外表面上设置有多个透音孔,此举使得外部声音在穿过透音孔进入消声腔的内部后,经过多个消声片的反射引导后,声音得到有效的分散,进而达到消声的效果,使得该复合板材具备消声结构和功能,有效的提高了该复合板材的功能性;

23.3、本发明通过在第二塑料覆盖层的一侧外表面上设置固定安装壳体,固定安装壳体的一侧外表面上设置有多个并排分布的保温气囊安插槽,保温气囊安插槽的内部安插有保温气囊,保温气囊的内部充斥有保温气体,固定安装壳体的一侧外表面上设置有聚乙烯纤维安装槽,聚乙烯纤维安装槽的内部安插有第二超高分子量聚乙烯纤维层,此举利用保温气囊内部充斥的保温气体来提高该复合板材的保温隔热性能,同时可以利用第二超高分子量聚乙烯纤维层来确保该复合板材受到外部撞击锥刺时,不会出现破洞的现象,能有效的提高该复合板材的保护性能。

附图说明

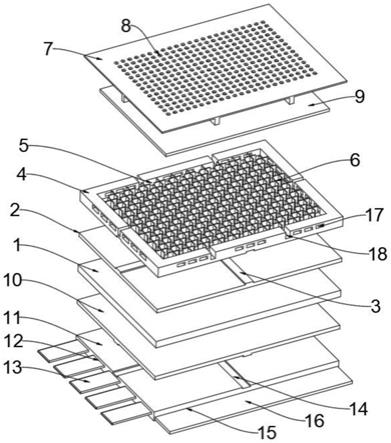

24.图1为本发明的整体示意图;

25.图2为本发明的整体底部示意图;

26.图3为本发明的俯视图;

27.图4为本发明的侧视图;

28.图5为本发明的第一塑料覆盖层内部结构图。

29.图中:1、聚氨酯发泡层;2、第一塑料覆盖层;3、第一连接凸条;4、消声壳体;5、消声腔;6、消声片;7、消声壳体盖板;8、透音孔;9、第一超高分子量聚乙烯纤维层;10、第二塑料覆盖层;11、固定安装壳体;12、保温气囊安插槽;13、保温气囊;14、第一限位连接槽;15、聚乙烯纤维安装槽;16、第二超高分子量聚乙烯纤维层;17、消音孔;18、连接卡扣槽;19、限位连接块;20、第二连接凸条;21、第二限位连接槽;22、合金材料层。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.请参阅图1-5,本发明提供的一种实施例:可吸塑用超临界发泡微纳孔轻量化复合板材,包括聚氨酯发泡层1,聚氨酯发泡层1的一侧外表面上设置有第一塑料覆盖层2,聚氨酯发泡层1的对称一侧外表面上设置有第二塑料覆盖层10,第一塑料覆盖层2和第二塑料覆盖层10的一侧外表面上均设置有合金材料层22,且两个合金材料层22分别贴在聚氨酯发泡层1的对称外表面上,第一塑料覆盖层2和第二塑料覆盖层10的内部含有消光剂和色母,第一塑料覆盖层2和第二塑料覆盖层10结构一致,此举可以利用聚氨酯发泡层1两侧面上的第一塑料覆盖层2和第二塑料覆盖层10来提高整个复合板材的结构强度,同时可以利用第一塑料覆盖层2和第二塑料覆盖层10来使得该复合板材能进行吸塑加工操作,提高了该复合板材的应用范围,以及通过合金材料层22的设置,能有效的提高该复合板材的耐腐蚀性和耐低温性能。

32.进一步,第一塑料覆盖层2的一侧外表面上设置有消声壳体4,消声壳体4的一侧外表面上设置有消声腔5,消声腔5的内部端面上一体连接有多个消声片6,消声壳体4的相邻

四侧面上均设置有多个消音孔17,消音孔17的一端与消声腔5内部相通,消声壳体4的一侧外表面上设置有多个连接卡扣槽18,消声壳体4的一侧外表面上设置有消声壳体盖板7,消声壳体盖板7的一侧外表面上一体连接有多个限位连接块19,限位连接块19卡扣安装在连接卡扣槽18的内部,消声壳体盖板7的外表面上设置有多个透音孔8,消声壳体盖板7与消声壳体4之间设置有第一超高分子量聚乙烯纤维层9,此举使得外部声音在穿过透音孔8进入消声腔5的内部后,经过多个消声片6的反射引导后,声音得到有效的分散,进而达到消声的效果,使得该复合板材具备消声结构和功能,有效的提高了该复合板材的功能性。

33.进一步,第二塑料覆盖层10的一侧外表面上设置有固定安装壳体11,固定安装壳体11的一侧外表面上设置有多个并排分布的保温气囊安插槽12,保温气囊安插槽12的内部安插有保温气囊13,保温气囊13的内部充斥有保温气体,固定安装壳体11的一侧外表面上设置有聚乙烯纤维安装槽15,聚乙烯纤维安装槽15的内部安插有第二超高分子量聚乙烯纤维层16,此举利用保温气囊13内部充斥的保温气体来提高该复合板材的保温隔热性能,同时可以利用第二超高分子量聚乙烯纤维层16来确保该复合板材受到外部撞击锥刺时,不会出现破洞的现象,能有效的提高该复合板材的保护性能。

34.进一步,第一塑料覆盖层2的一侧外表面上一体连接有十字状的第一连接凸条3,消声壳体4的一侧外表面上设置有十字状第二限位连接槽21,第一连接凸条3卡扣安装在第二限位连接槽21的内部。

35.进一步,第二塑料覆盖层10的一侧外表面上一体连接有十字状第二连接凸条20,固定安装壳体11的一侧外表面上设置有十字状第一限位连接槽14,第二连接凸条20卡扣安装在第一限位连接槽14的内部。

36.工作原理:使用时,先对待成型的复合板材原料进行配置,并将其置于成型设备内,接着进行挤压成型的方式进行加工,对聚氨酯发泡层1、第一塑料覆盖层2、第二塑料覆盖层10进行共挤发泡操作,经过共挤成型后的半成品进入,吸塑加工设备内,并分别在第一塑料覆盖层2和第二塑料覆盖层10的外表面上加工第一连接凸条3和第二连接凸条20,然后再进入冷却定型设备内,经过冷却定型后再移出冷却设备内,接着利用注塑设备加工消声壳体4和消声壳体盖板7,然后通过限位连接块19和连接卡扣槽18对消声壳体4和消声壳体盖板7进行卡扣固定,在对消声壳体4和消声壳体盖板7进行固定安装时,在消声壳体4和消声壳体盖板7之间放置第一超高分子量聚乙烯纤维层9,由于在消声壳体4的外表面上设置消声腔5,在消声腔5的内部端面上固定连接多个消声片6,因此外部声音在穿过透音孔8进入消声腔5的内部后,经过多个消声片6的反射引导后,声音得到有效的分散,进而达到消声的效果,然后再将第一连接凸条3卡扣安装在消声壳体4一侧外表面上的第二限位连接槽21内,接着再利用注塑设备生产固定安装壳体11,然后将第二超高分子量聚乙烯纤维层16安插在聚乙烯纤维安装槽15的内部,同时将预先备好的保温气囊13插入保温气囊安插槽12的内部,利用保温气囊13内部充斥的保温气体来提高该复合板材的保温隔热性能,同时可以利用第二超高分子量聚乙烯纤维层16来确保该复合板材受到外部撞击锥刺时,不会出现破洞的现象,能有效的提高该复合板材的保护性能,最后将第二连接凸条20卡扣安装在固定安装壳体11一侧外表面上的第一限位连接槽14内,此时复合板材组装完毕,可以进行正常的使用。

37.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在

不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1