一种基于镍-63源和砷化镓p-n结器件的微型核电池

1.本发明涉及利用半导体器件将β放射源衰变能直接转化为电能的装置,属于核技术应用领域。

背景技术:

2.近年来,以低功率电子器件技术为核心的微机电系统(mems)逐渐向体积更小、质量更轻、功率更低、便于移动、低成本和可植入方向发展。目前,微机电系统在深海探测、深空探测、军事国防、生物医疗、环境监测、物联网、心脏起搏器等领域应用广泛。微型电池是微机电系统重要的组成部分。而现有的各种微型电池由于使用寿命短、能量密度低,体积大、需要补充燃料或间断性充电、依赖太阳光等缺点而无法满足微机电系统的工作要求,极大地限制了微机电系统的进一步发展。

3.随着微型电池的不断发展,β辐射伏特效应核电池受到了广泛的关注和研究。β放射源、半导体换能器件和电极三部分构成了最简单的β辐射伏特效应核电池。它是利用半导体器件将辐生电子-空穴对分离后再分别收集到相应的电极,闭合回路中通过电流做功将放射性同位素衰变能转换为电能的装置。目前,这种电池是微机电系统电源理想的选择。主要原因包括:第一,β放射源释放的载能β粒子能量很低,这些低能β粒子对半导体器件和周围其他电子设备的辐射损伤效应很小。第二,相比于

ɑ

放射源和γ放射源,β放射源释放的载能β粒子更易于防护。一般情况下,正常的核电池封装材料便可以防止β粒子外泄。第三,β放射源的能量密度更适合微机电系统对微型电源功率密度的要求。第四,半衰期长的β放射源满足微机电系统长寿命的工作要求。第五,β辐射伏特效应核电池的工作原理与太阳能电池相近,其换能装置主要是半导体器件(p-n结,p-i-n结和schottky结)。目前,太阳能电池换能器件发展迅速,加工工艺日益成熟,采用微纳米加工工艺可将其微型化到微纳米量级,制作成本不断降低,并且已经实现了批量工业生产。这将大大促进β辐射伏特效应核电池的发展。综上所述,β辐射伏特效应核电池满足微机电系统对微型电源质量轻、可微型化和集成化、使用寿命长、能量密度高、输出性能稳定、维护服务频率低、可植入及它不需要外界太阳光等要求。

4.目前,β辐射伏特效应核电池中常用的放射源是镍-63源。主要原因是它属于一种半衰期长,能量密度适中的固体源。同时它释放的β粒子很容易被电池外壳全部吸收,不会对人体和环境造成影响。因此,基于镍-63源的β辐射伏特效应核电池具有辐射防护难度小、便于加载、便于安装和移动等优势。半导体换能器件是β辐射伏特效应核电池的核心部件,它决定了核电池的能量转换效率的大小和抗辐照能力的高低。所以,选用合适的半导体材料有助于提高这种核电池的输出性能。近些年,已经成功地将gaas、sic、gan以及金刚石等半导体材料应用到β辐射伏特效应核电池中。其中,gaas作为直接带隙的

ⅲ‑ⅴ

族化合物材料,它具有禁带宽度大,热稳定性强,电子迁移率高和抗辐照能力强等优点。同时,由于gaas p-n 结器件的外延生长技术和加工工艺成熟,高质量的gaas p-n结器件已经被广泛应用于光电子器件和光伏电池等行业中。因此,选用gaas p-n结器件为β辐射伏特效应核电池的换

能装置具有很大优势。

技术实现要素:

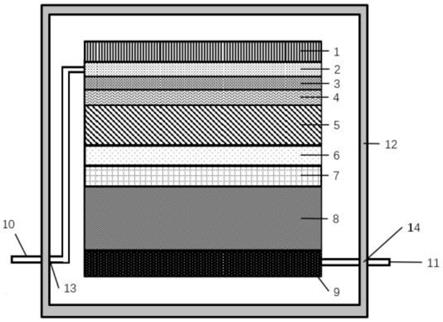

5.本发明提供了一种基于镍-63源和砷化镓p-n器件的微型核电池。该装置主要是将镍-63 源与砷化镓p-n结器件加工集成为适用于微机电系统的微型核电池,其基本结构包括:镍-63 源,砷化镓p-n结器件,电池防护外壳和电池正、负极引线(见附图1和附图说明)。

6.为了实现上述目的,本发明内容是:

7.所述镍-63源1为薄片状固态放射源,其厚度介于0.5μm~5μm之间且优选厚度为2μm,再将所述薄片状镍-63源1耦合加载到所述砷化镓p-n结器件内部的正面铟锡金属氧化物 (ito)薄膜电极层2的上表面,镍-63源1的横截面积等于正面铟锡金属氧化物(ito)薄膜电极层2的横截面积。

8.所述砷化镓p-n结器件内部的正面铟锡金属氧化物(ito)薄膜电极层2采用场板结构,该层的厚度介于5nm~15nm之间且优选厚度为6nm。

9.所述砷化镓p-n结器件内部的p型高掺杂砷化镓帽子层3的掺杂碳原子浓度na介于1

×ꢀ

10

18

/cm3~9

×

10

18

/cm3之间且优选掺杂浓度为4

×

10

18

/cm3,该层的厚度介于0.01μm~0.05μm 之间且优选厚度为0.02μm。

10.所述砷化镓p-n结器件内部的p型砷化镓发射层4的掺杂碳原子浓度na介于1

×

10

16

/cm3~ 9

×

10

17

/cm3之间且优选掺杂浓度为4

×

10

17

/cm3,该层的厚度介于0.05μm~0.2μm之间且优选厚度为0.1μm。

11.所述砷化镓p-n结器件内部的n型砷化镓基区层5的掺杂硅原子浓度nd介于1

×

10

15

/cm3~ 9

×

10

16

/cm3之间且优选掺杂浓度为4

×

10

16

/cm3,该层的厚度介于1.5μm~4μm之间且优选厚度为3μm。

12.所述砷化镓p-n结器件内部的n型铝砷化镓(al

0.7

ga

0.3

as)背散层6的掺杂硅原子浓度nd介于1

×

10

16

/cm3~9

×

10

17

/cm3之间且优选掺杂浓度为4

×

10

17

/cm3,该层的厚度介于0.3μm~ 0.5μm之间且优选厚度为0.4μm。

13.所述砷化镓p-n结器件内部的n型砷化镓缓冲层7的掺杂硅原子浓度nd介于1

×

10

18

/cm3~9

×

10

18

/cm3之间且优选掺杂浓度为4

×

10

18

/cm3,该层的厚度介于0.3μm~0.8μm之间且优选厚度为0.5μm。

14.所述砷化镓p-n结器件内部的n型砷化镓衬底层8选用4英寸单面抛光(100)2度偏角 n型高掺杂砷化镓基片,掺杂硅原子浓度nd大于1

×

10

18

/cm3,该层的厚度介于150μm~300μm 之间且优选厚度为200μm。

15.所述砷化镓p-n结器件内部的背面金属电极层9采用场板结构,ni金属层、ag金属层和 au金属层构成ni/ag/au复合金属层,这种背面金属电极层9内部各金属层的厚度均介于20 nm~30nm之间。

16.所述的电池正极引线10为金导线且焊接在所述砷化镓p-n结器件内部的正面铟锡金属氧化物(ito)薄膜电极层2的表面。

17.所述的电池负极引线11为金导线且焊接在所述砷化镓p-n结器件内部的背面金属电极层 9的表面。

18.所述电池防护外壳12由高分子聚乙烯塑料构成,其厚度介于50μm~100μm。

19.所述电池防护外壳12上包含电池正极引线10的连接孔13和电池负极引线11的连接孔 14。

20.β辐射伏特效应核电池仿真计算模型的应用为该电池中砷化镓p-n结器件的制备及镍

ꢀ‑

63源的辐射防护提供了基础性数据。此外,先进的半导体加工设备、成熟的半导体器件加工技术和放射源的制备系统为实现高质量核电池提供了保障。

21.需要说明的是,本发明提供的是一种基于镍-63源和砷化镓p-n结器件的微型核电池基片。具体实际应用中可以根据实际需要将该电池基片切割成一种基于镍-63源和砷化镓p-n器件的微型核电池。例如,本发明中制备完成的核电池基片横截面的尺寸为4英寸,若获得横截面尺寸为1cmх1cm的微型核电池,在充分利用基片面积的基础上可以得到30~40块核电池单元。

附图说明

22.图1是所述一种基于镍-63源和砷化镓p-n结器件的微型核电池的轴剖面示意图。

23.图2是所述一种基于镍-63源和砷化镓p-n结器件的微型核电池的俯视图。

具体实施方式

24.本发明提供了一种基于镍-63源和砷化镓p-n结器件的微型核电池。

25.由于镍-63源的自吸收现象,一定厚度镍-63源的表面出射活度和表面出射功率都小于相应的总活度和总功率。当镍-63源的厚度不断增加时,其表面出射活度和表面出射功率均增加直至最大值,镍-63源的自吸收率却不断减小。因此,为了提高镍-63源的利用率、降低成本且满足核电池对放射源功率的需求,在实际的核电池制备中要选择合适厚度的镍-63源。利用蒙特卡罗程序mcnpx模拟计算得出:当镍-63源的厚度约为2μm时,放射源的表面出射活度和表面出射功率接近最大值。本发明中所述的镍-63源1为薄片状固态放射源,其厚度介于0.5μm~5μm之间且优选厚度为2μm。然后,将所述的镍-63源1耦合加载到所述砷化镓 p-n结器件内部的正面铟锡金属氧化物(ito)薄膜电极层2的上表面。镍-63源1的横截面积等于正面铟锡金属氧化物(ito)薄膜电极层2的横截面积。具体器件中根据实际要求确定所述镍-63源1的横截面积大小。

26.β辐射伏特效应核电池是利用半导体换能单元的内建电场分离辐生电子-空穴对,通过电流做功将β放射源的衰变能转换为电能的装置。所以,优化半导体换能单元结构对于提高核电池的输出性能是至关重要的。本发明中分析了镍-63源释放的β粒子在砷化镓材料中的输运规律。接着,利用仿真软件comsol multiphysics优化了砷化镓p-n器件结构,精确预测了基于镍-63源和砷化镓p-n结器件的微型核电池的输出性能。类比太阳能电池中的结构名称,本发明中所述砷化镓p-n结器件内部结构依次为:正面铟锡金属氧化物(ito)薄膜电极层2, p型高掺杂砷化镓帽子层3,p型砷化镓发射层4,n型砷化镓基区层5,n型铝砷化镓 (al

0.7

ga

0.3

as)背散层6,n型砷化镓缓冲层7,n型砷化镓衬底层8和背面金属电极层9。

27.所述砷化镓p-n结器件的制备步骤如下:

28.步骤1:从市场上购买直径4英寸单面抛光(100)2度偏角n型高掺杂砷化镓基片,掺杂硅原子浓度nd大于1

×

10

18

/cm3。采用丙酮、甲醇、异丙醇和去离子水等清洗砷化镓基片表面的杂质后热板烘干该基片。

29.研究mocvd材料生长的热力学、动力学过程及其仿真模拟计算。利用laytechepiras原位检测和等效晶格拟合等方法,在aixtron aix 200/4系统中实现准原子层级精度的高质量 mocvd材料外延生长。

30.步骤2:利用mocvd外延生长设备完成砷化镓基高精度n型砷化镓外延薄膜的生长。

31.首先,利用mocvd外延生长设备以热分解反应方式在预先形核的单面抛光(100)2度偏角n型高掺杂砷化镓基片的上表面气相外延生长n型砷化镓缓冲层7。所述n型砷化镓缓冲层7的掺杂硅原子浓度nd介于1

×

10

18

/cm3~9

×

10

18

/cm3之间且优选掺杂浓度为4

×

10

18

/cm3,该层的厚度介于0.3μm~0.8μm之间且优选厚度为0.5μm。接着,利用mocvd外延生长设备系统以热分解反应方式在n型砷化镓缓冲层7的上表面气相外延生长n型铝砷化镓 (al

0.7

ga

0.3

as)背散层6。所述n型铝砷化镓(al

0.7

ga

0.3

as)背散层6的掺杂硅原子浓度nd介于1

×

10

16

/cm3~9

×

10

17

/cm3之间且优选掺杂浓度为4

×

10

17

/cm3,该层的厚度介于0.3μm~0.5 μm之间且优选厚度为0.4μm。最后,利用mocvd外延生长设备系统以热分解反应方式在n型铝砷化镓(al

0.7

ga

0.3

as)背散层6的上表面气相外延生长n型砷化镓基区层5。所述n型砷化镓基区层5的掺杂硅原子浓度nd介于1

×

10

15

/cm3~9

×

10

16

/cm3之间且优选掺杂浓度为4

×ꢀ

10

16

/cm3,该层的厚度介于1.5μm~4μm之间且优选厚度为3μm。

32.步骤3:利用mocvd外延生长设备完成砷化镓基高精度p型外延薄膜生长。

33.首先,利用mocvd外延生长设备以热分解反应方式在n型砷化镓基区层5的上表面气相外延生长p型砷化镓发射层4。所述p型砷化镓发射层4的掺杂碳原子浓度na介于1

×ꢀ

10

16

/cm3~9

×

10

17

/cm3之间且优选掺杂浓度为4

×

10

17

/cm3,该层的厚度介于0.05μm~0.2μm 之间且优选厚度为0.1μm。接着,利用mocvd外延生长设备以热分解反应方式在p型砷化镓发射层4的上表面气相外延生长p型高掺杂砷化镓帽子层3。所述p型高掺杂砷化镓帽子层3 的掺杂碳原子浓度na介于1

×

10

18

/cm3~9

×

10

18

/cm3之间且优选掺杂浓度为4

×

10

18

/cm3,该层的厚度介于0.01μm~0.05μm之间且优选厚度为0.02μm。

34.步骤4:首先,利用工业标准湿法清洗工艺(rca)去除砷化镓基外延片p型高掺杂砷化镓帽子层3表面的有机物杂质,热板烘干。接着,利用电子束铟锡金属氧化物(ito)蒸镀机台通过引入氧离子,采用电子束加热真空蒸镀的方法制备ito薄膜,即利用高能电子束轰击铟、锡氧化物混合原料表面,使被蒸发的sn、in原子离化成正电离子在电场中加速获得动能,同时氧离子比氧原子有更高的反应活性,使其升华,然后在p型高掺杂砷化镓帽子层3的上表面沉积形成一层高质量的正面铟锡金属氧化物(ito)薄膜电极层2。所述正面铟锡金属氧化物(ito)薄膜电极层2的厚度介于5nm~15nm之间且优选厚度为6nm。最后,使用匀胶机在正面铟锡金属氧化物(ito)薄膜电极层2的上表面涂光刻胶形成保护膜。

35.步骤5:采用机械抛光减薄工艺将上述过程完成的4英寸单面抛光(100)2度偏角n型高掺杂砷化镓基片的下表面进行减薄和抛光处理形成n型砷化镓衬底层8。所述n型砷化镓衬底层8的掺杂硅原子浓度nd大于1

×

10

18

/cm3,该层的厚度介于150μm~300μm之间且优选厚度为200μm。

36.步骤6:利用电子束金属蒸镀机台在n型砷化镓衬底层8的下表面蒸镀背面金属电极层9。将ni金属层蒸镀在n型砷化镓衬底层8的下表面,然后在ni金属层上依次蒸镀ag金属层和au金属层构成ni/g/au复合金属层。所述背面金属电极层9内部各金属层的厚度均介于20nm~30nm之间。最后,将制备完成的装置进行高温退火烧结以形成良好的欧姆接触。

37.制备完成的所述砷化镓p-n结器件的基础上,将镍-63源和砷化镓p-n结器件集成制备微型核电池基片。实际制备过程中可以在镍-63源的上、下表面分别粘接一个由上述步骤制备而成的砷化镓p-n结器件,制成基于相同原理和制备技术的另一种基于镍-63源和砷化镓 p-n结器件集成的核电池,提高放射源的能量利用率。接着,正面铟锡金属氧化物(ito)薄膜电极层2的上表面设置金导线形成电池正极引线10,背面金属电极层9的下表面设置金导线形成电池负极引线11。最后,将整个装置放置在电池防护外壳12的内部。所述的电池防护外壳12由高分子聚乙烯塑料构成,其厚度介于50μm~100μm,它的作用是保护电池内部结构并屏蔽未能利用的载能β粒子和次生γ射线。所述电池防护外壳12上包含电池正极引线 10的连接孔13和电池负极引线11的连接孔14。

38.最后,需要说明的是本发明中制备完成的微型核电池基片横截面的尺寸为4英寸,具体实际应用中可以根据实际需要切割成基于镍-63源和砷化镓p-n结器件的微型核电池。例如,若获得横截面尺寸为1cmх1cm的微型核电池,在充分利用基片面积的基础上可以得到30~ 40块核电池单元。

39.本发明所述的具体实施例详细说明了一种基于镍-63源和砷化镓p-n结器件的微型核电池设计的基本原理和具体的技术方案。本发明的具体实施例并不用于限制本发明所述核电池的设计和制备。进一步地,凡是在本发明的精神和原则之内所做的任何修改、等同替换、改进等均包括在本发明的权利保护范围之内。更进一步地,本发明说明书中为了阐述简单和清晰,附图只是对一般性结构进行说明,省略了部分众所周知的结构以避免不必要的模糊表达,附图的横截面并非严格按照实际比例绘制。

40.附图标记说明

41.[本发明]

[0042]

1:镍-63源

[0043]

2:正面铟锡金属氧化物(ito)薄膜电极层

[0044]

3:p型高掺杂砷化镓帽子层

[0045]

4:p型砷化镓发射层

[0046]

5:n型砷化镓基区层

[0047]

6:n型铝砷化镓(al

0.7

ga

0.3

as)背散层

[0048]

7:n型砷化镓缓冲层

[0049]

8:n型砷化镓衬底层

[0050]

9:背面金属电极层

[0051]

10:电池正极引线

[0052]

11:电池负极引线

[0053]

12:电池防护外壳

[0054]

13:电池正极引线的连接孔

[0055]

14:电池负极引线的连接孔。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1