一种超大尺寸多层异质材料复合防弹透明件加工技术的制作方法

1.本发明涉及一种大尺寸抗弹透明件加工领域,尤其涉及一种超大尺寸多层异质材料复合防弹透明件加工技术。

背景技术:

2.武器平台传统透明件抗弹级别的提升主要依靠增加透明件的厚度和层数,会导致重量和体积的增加,降低平台的机动性并减小平台舱内空间大小;现有防弹透明组件着弹后损伤面积大,损伤区域内抗弹性能降低严重,降低了武器平台的生存能力。因此亟需创新解决武器平台抗弹透明组件轻量化、抗多次打击、受打击后保持可见性等需求,以满足武器平台快速部署、战场高生存能力的要求。

3.该技术以轻量化和高性能综合防护能力为核心目标重点突破透明件分块化设计、精确连接和制造等关键技术,为新型轻量化透明组件应用提供支撑。相关产品可应用于武装直升机、新一代装甲装备、新型步兵战车、新一代空降战车等领域。

技术实现要素:

4.本发明是利用蓝宝石的高硬度与轻量化特点,实现可用于多种陆上平台的轻质高防弹性能大尺寸透明件。有助于增加陆上平台的机动性增大舱内空间,增加生存能力。

5.为实现上述目的,本发明采用的技术方案为:

6.将单个小尺寸的蓝宝石基体多模块多向拼接技术增大蓝宝石的面积,并用于大面积多层复合结构透明件加工。将蓝宝石作为整个防弹结构中的主防弹层,利用其较高的硬度将弹头钝化甚至破碎,大大减少弹体继续侵彻透明件的集中能量。

7.所述单个小尺寸蓝宝石基体约为250mm*250mm,厚度为4-10mm。为保证原有的力学性能、高温稳定性、化学稳定性和拼接强度,考虑蓝宝石单体的性价比,若蓝宝石单体尺寸不同,所述单个小尺寸蓝宝石拼接方案则如图1所示。

8.其中,所述多模块拼接方案下,单体小尺寸蓝宝石之间通过扩散连接法进行连接。扩散连接法中影响扩散连接接头质量的因素很多,除被连接件本身的性能之外,待连接试样表面光洁度、真空度、连接压力、连接温度、保温时间等扩散连接工艺参数对接头性能也有着很重要的影响。通过对上述参数的分析和样件制备,确定了蓝宝石扩散连接最优工艺参数,即扩散连接时,中间层厚度0.1mm-0.2mm,反应温度1650℃-1700℃,反应时间1.5h-2h。

9.优选的,所述扩散连接法处理大尺寸蓝宝石透明件,由蓝宝石单体本身与拼接过程中可能产生的表面凹凸不平会造成光畸变现象。通过化学机械抛光技术是可对整个晶体表面进行超精密抛光的技术,抛光后无表面和亚表面损伤,具有在较低成本下获得较低的表面粗糙度和较高的材料去除率以及实现全局平面化等优点。磨料选择240#碳化硼作为粗磨磨料、360#碳化硅作为精磨磨料。所述研磨液为去离子水240#碳化硼以及悬浮剂。所述抛光加工工艺参数为粗磨在研磨压力6.5kpa-7.5kpa、研磨转速15r/min-20r/min、研磨液浓

度19.72%-22.76%。

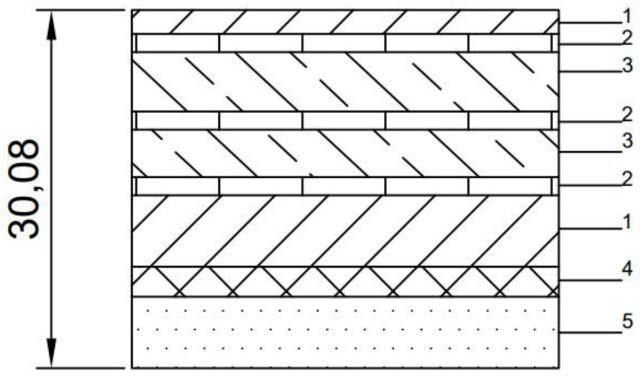

10.经由上述处理方式的大尺寸蓝宝石透明件,通过复合结构的方法进一步提升其防弹性能。所述复合结构如图2所示,进行无尘环境下的多层结构铺设、抽真空、加温加压、自然降温、清洁一系列工艺完成多层复合结构透明件的加工。所述复合结构由外到内铺设结构为:无机玻璃,pvb胶片,大尺寸蓝宝石透明件,pvb胶片,大尺寸蓝宝石透明件,pvb胶片,普通无机玻璃,pvb+pu,pc。材料总厚度小于30.08mm,面密度小于69.21mm。

附图说明

11.图1为本发明实施例提供的一种蓝宝石模块拼接方案;

12.图2为本发明实施例提供的一种多层异质复合结构示意图;

13.图中1-无机玻璃厚度2mm,2-pvb胶片厚度1.52mm,3-大尺寸蓝宝石透明件厚度5mm,4-pvb+pu厚度2.52mm,5-pc厚度6mm。

具体实施方式

14.以下结合附图对本发明的具体实施方式作出详细说明。

15.根据图1展示的蓝宝石拼接方式,在小尺寸蓝宝石单体尺寸不一的情况下,采用模块错位组合方案进行拼接。将组合好的蓝宝石单体放入图2所示支架进行拼接,形固定边框用于固定晶体,通过弹簧和调整螺钉对l形内边框的作用力可以实现每块晶体3个自由度的调整。在装配过程中首先将4块晶体分别与各自的l形固定边框固定,然后将l形固定边框和支撑外边框固定。将外边框整体固定在光学平台上,调整螺钉使4块晶体接近于一个平面内且具有较小的缝隙。晶体拼接架结构简单对称,装配步骤也较少。

16.将多模块拼装组装好的蓝宝石单体进行扩散连接,组成大尺寸的蓝宝石透明件。扩散连接过程可以分为三个阶段:第一阶段为物理接触的形成阶段,这个阶段主要是通过一定的工艺手段去除氧化膜,在一定的扩散压力下形成物理接触(实际接触)。即指作用物质之间产生电子相互交换的过程,使被焊表面原子之间形成比较稳定的外层电子。第二阶段是接触表面的激活阶段,在形成实际的接触面后,在扩散压力和扩散温度的作用下,激活焊接表面的原子,使界面之间形成金属键等化学键结合。这一阶段,由于晶界处原子持续扩散而使许多空隙消失。同时,界面处的晶界迁移离开了接头的原始界面,达到了平衡状态,但是仍有许多小空隙遗留在晶粒内。第三阶段是扩散阶段,扩散阶段是在扩散温度和压力下,扩散物质相互扩散的阶段,在这个阶段会使缺陷(空洞、氧化物夹层等)消失,在接触处形成共同的晶粒,并导致内应力松弛,其结果是使接头的使用性能达到与基体一致的效果。

17.首先对蓝宝石表面进行精抛光处理,增强扩散连接处接头强度。反应温度1700℃时能够达到在不影响蓝宝石基体的前提下的最大平均弯曲强度,在1700℃左右时,粘接处中间层厚度处理为0.2mm时能够获得最大平均弯曲强度。为了防止蓝宝石母材粗化,在上述温度和中间层厚度的前提下,反应时间应控制在1.5h。

18.处理完成后,为了防止由于扩散连接过程中造成的误差产生光畸变影响光学性能,对连接完成的大尺寸透明件采用四点弯曲法测试蓝宝石基片的连接性能。

19.拼接后的蓝宝石需要进行整体抛光,统一不同拼接模块的厚度,以便于后期多层层合,晶片抛光过程中表面去除量很小,还需要用研磨来有效改善晶片的弯曲度、平整度与

平行度的偏差,并降低损伤层厚度。游离磨料加工模式下的双面抛光加工,是以机械为主的磨削过程。整个抛光过程是通过磨料在基片表面进行滚动碾压和磨削,来达到去除厚度的效果。。综合磨料的特性、成本、批量制备的可行性、基片表面粗糙度等多面的考虑,选择240#碳化硼作为粗磨磨料、360#碳化硅作为精磨磨料。以20l去离子水,16.42%的240#碳化硼,0.36kg悬浮剂配比配置研磨液。通过检测蓝宝石晶片研磨后面形精度的变化特征,得出粗磨在研磨压力7.5kpa、研磨转速15r/min、研磨液浓度22.76%的条件下,能达到最优的粗精磨效果,并且能提高材料去除速率,且蓝宝石晶片的表面粗糙度ra随着研磨转速减小而增大;随着研磨压力的增大而增大;随着研磨液浓度增大而增大。

20.将上述连接抛光后的大尺寸蓝宝石透明件进行多层异质结构综合设计,进一步增强防弹性能和实用性。复合结构如图2所示,进行无尘环境下的多层结构铺设、抽真空、加温加压、自然降温、清洁一系列工艺完成多层复合结构透明件的加工。所述复合结构由外到内铺设结构及厚度为:无机玻璃1厚度2mm,pvb胶片2厚度1.52mm,大尺寸蓝宝石透明件3厚度5mm,pvb胶片2厚度1.52mm,大尺寸蓝宝石透明件3厚度4mm,pvb胶片2厚度1.52mm,无机玻璃1厚度6mm,pvb+pu4厚度2.52mm,pc5厚度6mm。材料总厚度30.08mm,面密度为69.21mm。

21.上述多层异质结构加工过程中,工艺参数进一步包括:

22.在层合过程中,腐蚀时间、层合时间、层合温度、真空度和对pc片的碱处理浓度等参数对层合玻璃的性能有较大的影响。选取腐蚀时间20min,层合时间6h,层合温度130℃,真空度-0.09mpa,处理pc片碱浓度为5mol/l时效果最好。

23.对于本领域技术人员而言,显然本发明实施例不限于上述示范性实施例的细节,而且在不背离本发明实施例的精神或基本特征的情况下,能够以其他的具体形式实现本发明实施例。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明实施例的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化涵括在本发明实施例内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。此外,显然“包括”一词不排除其他单元或步骤,单数不排除复数。系统、装置或终端权利要求中陈述的多个单元、模块或装置也可以由同一个单元、模块或装置通过软件或者硬件来实现。第一,第二等词语用来表示名称,而并不表示任何特定的顺序。

24.最后应说明的是,以上实施方式仅用以说明本发明实施例的技术方案而非限制,尽管参照以上较佳实施方式对本发明实施例进行了详细说明,本领域的普通技术人员应当理解,可以对本发明实施例的技术方案进行修改或等同替换都不应脱离本发明实施例的技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1