高复合强度多层隔热材料及应用

1.本发明涉及功能复合材料技术领域,尤其涉及一种高复合强度多层隔热材料及应用。

背景技术:

2.高性能纤维织物是近年来备受关注的纺织复合材料之一,因其具有耐温性能好、强度高、模量高、抗冲击性好、可设计性强等优点,被广泛应用于航空航天、军事、汽车、建筑等领域。目前以高超声速飞行器变构型舵面、空天飞行器背风面柔性热防护层、变构型航天器柔性热防护系统为代表的新型空天飞行器均对柔性隔防热一体化热防护材料及结构提出了应用的迫切需求。而柔性隔防热一体化热防护材料及结构是以陶瓷纤维为编织体的承载、抗冲刷、防隔热一体化结构,高性能的陶瓷纤维及其编织方法是该技术的核心。

3.柔性隔防热一体化热防护材料及结构的厚度是隔温、耐热、耐冲刷等材料的重要参数指标之一,对于耐高温隔热材料,其厚度应不低于10mm,而单层的织物很难达到上述厚度,目前传统多采用织物层叠方式来增加织物的整体厚度,层与层之间采用热粘合方式实现,但这种方式在高速飞行过程中会出现层间剥离,导致耐冲刷层失效。也可将多层织物间采用缝纫方式进行连接,缝合方法是采用缝针将韧性较强的纱线在两种织物中贯穿缝合,从而使其成为一体,但是由于缝合过程中缝合针不可避免的对原有的织物材料进行了破坏,如果缝合点较少达不到缝合效果,如果缝合点多,织物的整体强度会显著下降。

4.有鉴于此,有必要设计一种改进的高复合强度多层隔热材料及应用,以解决上述问题。

技术实现要素:

5.为了克服上述现有技术的不足,本发明的目的在于提供一种高复合强度多层隔热材料及应用,克服现有技术中存在的多层编织体容易发生层间分离和缝合过程中易导致编织体损伤的问题,以及编织体与非编织体不易复合的问题。

6.为实现上述发明目的,本发明提供了一种高复合强度多层隔热材料,包括编织体缝合单元和至少与其一侧缝合连接的非编织体单元;

7.所述编织体缝合单元包括编织体功能层和设置于所述编织体功能层至少一侧的缝合层,所述缝合层为缝合线圈结构;

8.所述非编织体单元的厚度方向上贯穿有缝合孔,所述缝合层与所述非编织体单元之间通过缝合线将所述缝合线圈和缝合孔缝合连接。

9.作为本发明的进一步改进,所述缝合层包括缝合经纱和缝合纬纱,所述缝合经纱和缝合纬纱通过织造在所述编织体功能层表面形成毛圈结构;所述毛圈结构的高度为1-10mm;

10.所述编织体功能层包括耐高温交结经纱和耐高温纬纱,所述耐高温交结经纱和耐高温纬纱通过织造形成浅交直联、浅交弯联、角联锁或贯穿角联锁结构,所述耐高温纬纱的

层数为3~12层。

11.作为本发明的进一步改进,所述缝合纬纱与所述编织体功能层的最外层耐高温纬纱在一个编织平面相间排列,并通过所述耐高温交结经纱实现交织;所述缝合经纱与所述缝合纬纱交织,并在相间排列的所述耐高温纬纱处凸出成圈,形成毛圈结构。

12.作为本发明的进一步改进,所述缝合纬纱与所述编织体功能层的最外层耐高温纬纱按n:m相间排列,n为1-4的正整数,且m≥n。

13.作为本发明的进一步改进,所述编织体缝合单元包括编织体功能层和设置于所述编织体功能层两侧的缝合层,且两侧所述缝合层均缝合连接有所述非编织体单元。

14.作为本发明的进一步改进,所述多层功能复合材料包括2-10个相互缝合连接的所述编织体缝合单元,相邻两个所述编织体缝合单元通过缝合线将将相邻的缝合线圈相互勾连缝合。

15.作为本发明的进一步改进,所述非编织体单元为板状材料或棒状材料,相邻两个所述缝合孔在所述非编织体单元的长度方向上平行分布或者呈梯形分布。

16.作为本发明的进一步改进,所述缝合线的缝合结构依次按所述缝合孔、所述缝合线圈、所述缝合孔的循环规律贯穿缝合;

17.或者,将所述缝合线圈经所述缝合孔从所述非编织体单元的一侧勾出至另一侧,并在另一侧凸出成圈,所述缝合线依次将凸出的缝合线圈缝合连接;

18.所述缝合线的针脚密度为1-5根/cm,勾圈密度为1-10圈/cm,经向排列密度为2-12根/cm。

19.作为本发明的进一步改进,所述非编织体单元为隔热气凝胶、石英纤维毡、玻璃纤维毡、玄武岩纤维毡或芳纶纤维毡;所述隔热气凝胶包括气凝胶板、气凝胶毡和气凝胶玻璃中的一种或两种;

20.所述缝合层的纱线材质为玻璃纤维、石英纤维、碳纤维、玄武岩纤维、硼纤维、金属纤维、芳纶纤维、超高分子聚乙烯纤维、碳化硅纤维、氧化铝纤维、硅酸铝纤维、氮化硅纤维、聚间苯二甲酰间苯二胺纤维、聚酰亚胺纤维、聚苯砜酰胺纤维、聚酰胺酰亚胺纤维、聚苯并咪唑纤维中的一种或多种;

21.所述编织体功能层的纱线材质为玻璃纤维、石英纤维、碳纤维、玄武岩纤维、硼纤维、金属纤维、碳化硅纤维、氧化铝纤维、硅酸铝纤维和氮化硅纤维中的一种或多种。

22.一种以上任一项所述的高复合强度多层隔热材料的应用,用于保温、隔热、防护领域。

23.本发明的有益效果是:

24.1、本发明提供的高复合强度多层隔热材料,通过在编织体缝合单元的表面织造缝合线圈结构,实现编织体缝合单元和非编织体单元的缝合连接,既能保证连接牢固度,又不会对编织体缝合单元的功能性造成影响,而且缝合线圈可直接通过编织形成,操作简单,便于大规模制造。

25.2、本发明将缝合纬纱与编织体功能层的最外层耐高温纬纱相间排列,并通过耐高温交结经纱实现交织,缝合经纱在相间排列的耐高温纬纱处凸出成圈。如此设置,既能提高缝合层和功能层之间的编织强度,又便于构造合适的毛圈,以提高编织体缝合单元和非编织体单元之间的缝合性和连接强度。

26.3、本发明采用多层编织结构有效提高编织体的耐高温隔热能力,同时在编织体表面形成圈状结构增加其可缝合性能,有效扩大了其使用范围。因此,本发明具备耐高温和保温隔热性能,适用范围广。本发明能适用于某些异型产品的包覆效果,保证了材料热防护性能。因此,本发明结构设计合理,能够实现编织体缝合单元和非编织体单元的整体性,同时具备耐高温、保温隔热的效果。

附图说明

27.图1为实施例1高复合强度多层隔热材料的结构示意图。

28.图2为实施例2高复合强度多层隔热材料的结构示意图。

29.图3为实施例3高复合强度多层隔热材料的结构示意图。

30.图4为实施例4高复合强度多层隔热材料的结构示意图。

31.图5为实施例5高复合强度多层隔热材料的结构示意图。

32.图6实施例6高复合强度多层隔热材料的结构示意图。

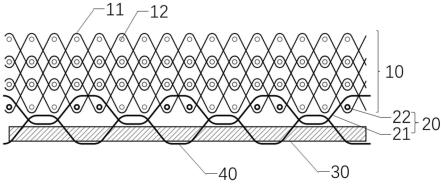

33.图7为实施例1中第一高温隔热层的结构示意图。

34.图8为实施例5中第一高温隔热层的结构示意图。

35.图9为缝合编织体的结构示意图。

36.图10为多层缝合编织体的结构示意图。

37.附图标记

38.10-编织体功能层;20-缝合层;30-第一非编织体功能层;301-第一缝合孔;302-第二缝合孔;31-第二非编织体功能层;21-缝合经纱;22-缝合纬纱;11-耐高温交结经纱;12-耐高温纬纱;40-第一缝合线;41-第二缝合线;4-第三缝合线;200-多层编织体缝合单元。

具体实施方式

39.为了使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对本发明进行详细描述。

40.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在具体实施例中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

41.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

42.请参阅图1-10所示,本发明提供的一种高复合强度多层隔热材料,包括编织体缝合单元和至少与其一侧缝合连接的非编织体单元;编织体缝合单元包括编织体功能层10和设置于编织体功能层10至少一侧的缝合层20,缝合层20为缝合线圈结构;非编织体单元的厚度方向上贯穿有缝合孔,缝合层20与非编织体单元之间通过缝合线将缝合线圈和缝合孔缝合连接。本发明主要针对需要将多层功能层进行复合的应用场景,特别是针对功能层厚度较厚的编织体以及编织体与非编织体复合的场景(较厚编织体如果贯穿缝合容易损伤编织体结构,且如果缝合较紧时,会将编织体压实,导致其功能性受到影响,尤其是隔热性

能)。基于此,本发明通过在编织体缝合单元的表面构造缝合线圈结构,实现编织体缝合单元和非编织体单元的缝合连接,既能保证连接牢固度,又不会对编织体缝合单元的功能性造成影响,而且缝合线圈可直接通过编织形成,操作简单,便于大规模制造。

43.具体地,缝合层20包括缝合经纱21和缝合纬纱22,缝合经纱21和缝合纬纱22通过织造在编织体功能层10表面形成毛圈结构;毛圈结构的高度为1-10mm;缝合层20的面经密为3-12根/cm,面纬密为3-12根/cm。根据纱线细度以及编织要求,对毛圈高度进行调节,进而对缝合紧密度进行调节。

44.缝合层20和缝合线的纱线材质为玻璃纤维、石英纤维、碳纤维、玄武岩纤维、硼纤维、金属纤维、芳纶纤维、超高分子聚乙烯纤维、碳化硅纤维、氧化铝纤维、硅酸铝纤维、氮化硅纤维、聚间苯二甲酰间苯二胺纤维、聚酰亚胺纤维、聚苯砜酰胺纤维、聚酰胺酰亚胺纤维、聚苯并咪唑纤维中的一种或多种。纱线细度为350-800tex。

45.编织体功能层10包括耐高温交结经纱11和耐高温纬纱12,耐高温交结经纱11和耐高温纬纱12通过织造形成浅交直联、浅交弯联、角联锁或贯穿角联锁结构,耐高温纬纱12的层数为3~12层;编织体功能层10的面经密为2-12根/cm,面纬密为2-12根/cm。由于编织体功能层10的厚度过厚时,不便于实现编织,因此需要织成若干个缝合单元,然后进行缝合连接。本发明还可将具有不同功能的编织体功能层10缝合连接,得到多功能复合编织体。

46.编织体功能层10的纱线材质为玻璃纤维、石英纤维、碳纤维、玄武岩纤维、硼纤维、金属纤维、碳化硅纤维、氧化铝纤维、硅酸铝纤维和氮化硅纤维中的一种或多种。纱线细度为200-450tex。

47.如图7和8所示,多层功能复合材料包括2-10个相互缝合连接的多层编织体缝合单元200,相邻两个编织体缝合单元通过第三缝合线4将将相邻的缝合线圈相互勾连缝合。多层编织体缝合单元200包括编织体功能层10和设置于编织体功能层10两侧的缝合层20,且两侧缝合层20均缝合连接有非编织体单元。

48.特别地,缝合纬纱22与编织体功能层10的最外层耐高温纬纱12在一个编织平面相间排列,并通过耐高温交结经纱11实现交织;缝合经纱21与缝合纬纱22交织,并在相间排列的耐高温纬纱12处凸出成圈,形成毛圈结构。

49.缝合纬纱22与编织体功能层10的最外层耐高温纬纱12按n:m相间排列,n为1-4的正整数,且m≥n。优选地n:m=1:1、2:2或3:3。如此设置,既能提高每一个缝合层和功能层的编织强度,又便于构造合适的毛圈,以提高多块缝合单元之间以及编织体缝合单元和非编织体单元的缝合速度和强度,便于大规模织造。

50.在一些实施方式中,缝合层20和编织体功能层10均采用石英纤维,且所述耐高温交结经纱11、耐高温纬纱12的细度为300-400tex,缝合层20和缝合线的细度为700-800tex。

51.或者,缝合层20和编织体功能层10均采用碳纤维,且所述耐高温交结经纱11和耐高温纬纱12的细度为200-300tex,缝合层20和缝合线的细度为450-550tex。

52.或者,缝合层20和编织体功能层10均采用芳纶纤维,且所述耐高温交结经纱11和耐高温纬纱12的细度为250-350tex,缝合层20和缝合线的细度为550-650tex。

53.或者,缝合层20和编织体功能层10均采用氧化铝纤维,且所述耐高温交结经纱11和耐高温纬纱12的细度为150-250tex,缝合层20和缝合线的细度为350-450tex;

54.或者,缝合层20和编织体功能层10均采用碳化硅纤维,且所述耐高温交结经纱11

和耐高温纬纱12的细度为150-250tex,缝合层20和缝合线的细度为350-450tex。

55.所述耐高温交结经纱11和耐高温纬纱12均采用氧化铝纤维,且细度均为150-250tex;所述缝合层20和缝合线均采用石英纤维,且细度均为350-450tex。

56.或者,所述耐高温交结经纱11采用碳化硅纤维,所述耐高温纬纱12采用氧化铝纤维,且细度均为150-250tex;缝合层20和缝合线均采用玄武岩纤维,且细度均为400-500tex。

57.或者,所述耐高温交结经纱11采用碳化硅纤维,所述耐高温纬纱12采用氧化铝纤维,且细度均为150-250tex;所述缝合层20和缝合线均采用玄武岩纤维,且细度均为400-500tex。

58.或者,所述耐高温交结经纱11采用碳化硅纤维,所述耐高温纬纱12采用氧化铝纤维,且细度均为150-250tex;所述缝合层20和缝合线均采用碳化硅纤维,且细度均为350-450tex。

59.或者,所述耐高温交结经纱11采用碳纤维,所述耐高温纬纱12采用芳纶纤维,且细度均为200-300tex;所述缝合层20和缝合线均采用芳纶纤维,且细度均为450-550tex。

60.特别地,非编织体单元为板状材料或棒状材料,相邻两个缝合孔在非编织体单元的长度方向上平行分布或者呈梯形分布。

61.缝合线的缝合结构依次按缝合孔、缝合线圈、缝合孔的循环规律贯穿缝合;或者,将缝合线圈经缝合孔从非编织体单元的一侧勾出至另一侧,并在另一侧凸出成圈,缝合线依次将凸出的缝合线圈缝合连接;缝合线的针脚密度为1-5根/cm,勾圈密度为1-10圈/cm,经向排列密度为2-12根/cm。

62.非编织体单元优选为隔热气凝胶、石英纤维毡、玻璃纤维毡、玄武岩纤维毡或芳纶纤维毡;隔热气凝胶包括气凝胶板、气凝胶毡和气凝胶玻璃中的一种或两种;其材料为氧化物、氟化物、碳化物、氮化物以及混合氧化物中的一种或多种。

63.一种以上任一项的高复合强度多层隔热材料的应用,用于保温、隔热、防护领域。

64.实施例1

65.请参阅图1所示,一种缝合的多层功能复合材料,包括包括编织体缝合单元和与其一侧缝合连接的非编织体单元(第一非编织体功能层30);编织体缝合单元包括编织体功能层10和设置于编织体功能层10一侧的缝合层20,缝合层20为缝合线圈结构;第一非编织体功能层30的厚度方向上贯穿有第一缝合孔301,缝合层20与第一非编织体功能层30之间通过第一缝合线40将缝合线圈和第一缝合孔301(如图7所示)缝合连接。相邻两个第一缝合孔301呈梯形分布。

66.缝合纬纱22与编织体功能层10的最外层耐高温纬纱12在一个编织平面按2:2相间排列,并通过耐高温交结经纱11实现交织;缝合经纱21与缝合纬纱22交织,并在相间排列的耐高温纬纱12处凸出成圈,形成毛圈结构。

67.编织体功能层10为4层浅交弯联结构,面经密为6.8根/cm,面纬密为4.6根/cm,纤维材料为石英纤维,细度为390tex。

68.进一步优化的,在编织体功能层10(高温防热层)的浅交弯联结构中每隔1根经纱加入2根面经进行交织,结构为平纹结构,纤维材料为氧化铝纤维,细度为180tex。保证高温防热层表面的致密和耐高温性。

69.第一缝合线40为两根在编织体功能层10底面和第一非编织体功能层30上表面相互交叉的氧化铝纤维,细度为180tex,每隔2根纬纱交织一次,为高温隔热层(第一非编织体功能层30)的气凝胶棒提供空间,同时将高温防热层(编织体功能层10)底面和高温隔热层连接在一起。

70.高温隔热层为长度为50mm,截面为3

╳

3mm的硅氧化物气凝胶棒,每根间隔为0.5mm。

71.实施例2

72.请参阅图2所示,一种缝合的多层功能复合材料,与实施例1相比,不同之处在于,包括两层非编织体单元,即分别为第一非编织体功能层30和第二非编织体功能层31,第二非编织体功能层31的缝合孔与第一非编织体功能层30相同,通过第二缝合线41依次贯穿第二非编织体功能层31上的缝合孔及第一缝合线40在第一非编织体功能层30凸出的圈。

73.第二非编织体功能层31是长度为50mm,截面为3

╳

3mm的硅氧化物气凝胶棒若干根,每根间隔为0.5mm。

74.实施例3

75.请参阅图3所示,一种缝合的多层功能复合材料,与实施例1相比,不同之处在于,编织体功能层10为10层浅交弯联结构。其他与实施例1大致相同,在此不再赘述。

76.实施例4

77.请参阅图4所示,一种缝合的多层功能复合材料,与实施例1相比,不同之处在于,编织体缝合单元和第一非编织体功能层30的缝合方式变化,即:第一非编织体功能层30上设有第二缝合孔302(如图8所示),第二缝合孔302平行且垂直水平面分布。第一缝合线40从缝合孔贯穿至靠近编织体缝合单元一侧,经过缝合线圈后再从同一个缝合孔穿出至另一侧。

78.此种结构,也可以设置为两两紧密排列的缝合孔,第一缝合线40从缝合孔贯穿至靠近编织体缝合单元一侧,经过缝合线圈后再从与其相邻的缝合孔穿出至另一侧。

79.实施例5

80.请参阅图5所示,一种缝合的多层功能复合材料,与实施例1相比,不同之处在于,编织体缝合单元和第一非编织体功能层30的缝合方式变化,即:第一非编织体功能层30上设有第二缝合孔302(如图8所示),第二缝合孔302平行且垂直水平面分布,将缝合经纱21从第一非编织体功能层30的一侧勾出至另一侧,并在另一侧凸出成圈,第一缝合线40依次将凸出的缝合线圈缝合连接。

81.实施例6

82.请参阅图6所示,一种缝合的多层功能复合材料,与实施例1相比,不同之处在于,第一非编织体功能层30为波浪弧形气凝胶棒,将编织体缝合单元与其缝合后,形成波浪弧形复合材料,如此设置,第一非编织体功能层30既起到隔热功能作用,又起到支撑作用,构造异形结构材料,提升其应用空间。

83.综上所述,本发明提供的高复合强度多层隔热材料及应用,通过在编织体缝合单元的表面织造缝合线圈结构,实现编织体缝合单元和非编织体单元的缝合连接,既能保证连接牢固度,又不会对编织体缝合单元的功能性造成影响,而且缝合线圈可直接通过编织形成,操作简单,便于大规模制造。本发明能适用于某些异型产品的包覆效果,保证了材料

热防护性能。而且结构设计合理,能够实现编织体缝合单元和非编织体单元的整体性,同时具备耐高温、保温隔热的效果。

84.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1