一种生物防静电高分子聚合材料的制作方法

1.本发明涉及高分子材料技术领域,具体为一种生物防静电高分子聚合材料。

背景技术:

2.静电是两种不同性质的物体相互接触或摩擦时,导致两个物体分别带上不同的电荷。当电荷停留在物体的内部或表面呈相对静止状态时,我们称这种不流动的电荷为静电,静电能够导致很多危害,对电子、工业、纺织和造纸行业都有不同程度的影响,静电还有可能导致严重的事故,在生产和生活中都是极大的安全隐患。

3.目前的高分子聚合材料由于其材料特性,在进行材料的搬运、运输和使用的过程中,由于过程中会产生振动很难保证材料之间不发生接触,所以容易在其材料上产生较多的静电,从而在使用时存在较大的安全隐患。

技术实现要素:

4.本发明的目的在于提供一种生物防静电高分子聚合材料,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种生物防静电高分子聚合材料,包括夹层,所述夹层两侧分别固定连接有接触层,接触层与夹层接触的位置贯穿设置有多个防静电纤维;

6.所述接触层的制造方法如下:

7.步骤一:将聚乳酸在干燥箱中干燥后将聚乳酸与扩链剂分别放置在密炼机中进行混合,一段时间后的到物料a;

8.步骤二:将物料a进行压片,得到物料b;

9.步骤三:将物料b放置在模具中,并将模具置于高压釜内部进行发泡;

10.步骤四:发泡结束后拆除模具得到波浪形的接触层。

11.更进一步地,所述防静电纤维的生产步骤如下:

12.s1:取质量比例为1:1:1:1的聚乙炔、聚苯胺、聚吡咯和聚噻吩进行混合得到物料c;

13.s2:将物料c在高温反应釜中进行混合搅拌的到物料d;

14.s3:将物料d纺织成丝的到防静电纤维。

15.更进一步地,所述s2步骤中高温反应釜的搅拌温度控制在60-75℃,搅拌时间控制在30-45分钟。

16.更进一步地,所述夹层为塑化的玉米淀粉层。

17.更进一步地,所述步骤一中的扩链剂为分子量在60000-80000g/mol的聚苯乙烯/聚甲基丙烯缩水甘油酯无规共聚物。

18.更进一步地,所述步骤一中的干燥箱的干燥温度为75-80℃之间,干燥时间控制在4-5小时。

19.更进一步地,所述步骤二中物料b的厚度为1-2mm,压制温度控制在160-170℃之间进行。

20.更进一步地,所述步骤三中的发泡气体为二氧化碳,发泡压力控制在11-12mpa。

21.与现有技术相比,本发明的有益效果是:

22.该生物防静电高分子聚合材料,通过在接触层中穿插上利用导电的聚乙炔、聚苯胺、聚吡咯和聚噻吩混合制成的抗静电纤维,能够避免材料在运输搬运和使用过程中由于摩擦导致的电荷存储,以此来消除材料中的静电。

23.同时,设置的夹层为塑化的玉米淀粉层,设置的接触层为聚合的聚乳酸层,二者都为可降解的高分材料,能够起到保护环境的作用,此外,二者原材料来源广泛能够降低生产成本。

附图说明

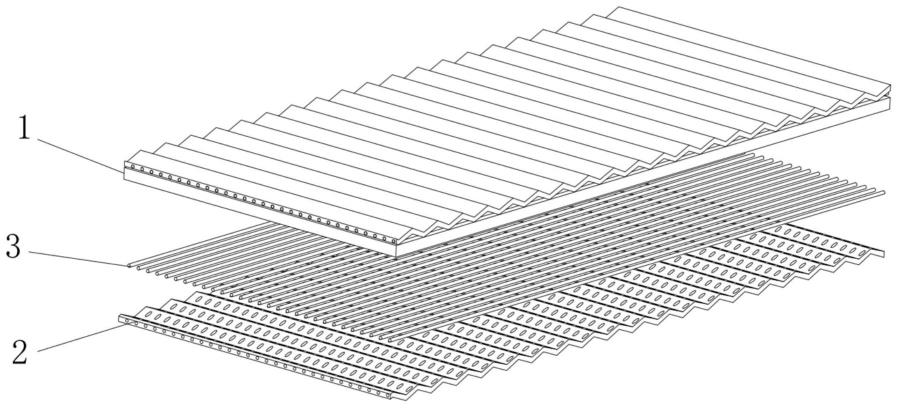

24.图1为本发明的结构分解示意图。

25.图中:1、夹心层;2、接触层;3、防静电纤维。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.需要说明的是,在本发明的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件所必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.此外,应当理解,为了便于描述,附图中所示出的各个部件的尺寸并不按照实际的比例关系绘制,例如某些层的厚度或宽度可以相对于其他层有所夸大。

29.应注意的是,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义或说明,则在随后的附图的说明中将不需要再对其进行进一步的具体讨论和描述。

30.实施例一

31.本发明提供一种技术方案:一种生物防静电高分子聚合材料,包括夹层1,夹层1为塑化的玉米淀粉层,夹层1两侧分别固定连接有接触层2,

32.接触层2的制造方法如下:

33.步骤一:将聚乳酸在干燥箱中干燥后将聚乳酸与扩链剂分别放置在密炼机中进行混合,干燥箱的干燥温度为75℃,干燥时间控制在4小时,一段时间后的到物料a,扩链剂为分子量在70000g/mol的聚苯乙烯/聚甲基丙烯缩水甘油酯无规共聚物,每千克聚乳酸使用80g扩链剂;

34.步骤二:将物料a进行压片,得到物料b,物料b的厚度为2mm,压制温度控制在170℃之间进行;

35.步骤三:将物料b放置在模具中,并将模具置于高压釜内部进行发泡,发泡气体为二氧化碳,发泡压力控制在12mpa;

36.步骤四:发泡结束后拆除模具得到波浪形的接触层2。

37.接触层2与夹层1接触的位置贯穿设置有多个防静电纤维3,防静电纤维3的生产步骤如下:

38.s1:取质量比例为1:1:1:1的聚乙炔、聚苯胺、聚吡咯和聚噻吩进行混合得到物料c;

39.s2:将物料c在高温反应釜中进行混合搅拌的到物料d,高温反应釜的搅拌温度控制在75℃,搅拌时间控制在30分钟;

40.s3:将物料d纺织成丝的到防静电纤维3。

41.将夹层1、接触层2和导电纤维3按照图1中的结构复合完成后将得到后,取一段样品为样品一。

42.实施例二

43.本发明提供一种技术方案:一种生物防静电高分子聚合材料,包括夹层1,夹层1为塑化的玉米淀粉层,夹层1两侧分别固定连接有接触层2,

44.接触层2的制造方法如下:

45.步骤一:将聚乳酸在干燥箱中干燥后将聚乳酸与扩链剂分别放置在密炼机中进行混合,干燥箱的干燥温度为75℃,干燥时间控制在4小时,一段时间后的到物料a,扩链剂为分子量在60000g/mol的聚苯乙烯/聚甲基丙烯缩水甘油酯无规共聚物,每千克聚乳酸使用60g扩链剂;

46.步骤二:将物料a进行压片,得到物料b,物料b的厚度为1mm,压制温度控制在160℃之间进行;

47.步骤三:将物料b放置在模具中,并将模具置于高压釜内部进行发泡,发泡气体为二氧化碳,发泡压力控制在11mpa;

48.步骤四:发泡结束后拆除模具得到波浪形的接触层2。

49.接触层2与夹层1接触的位置贯穿设置有多个防静电纤维3,防静电纤维3的生产步骤如下:

50.s1:取质量比例为1:1:1:1的聚乙炔、聚苯胺、聚吡咯和聚噻吩进行混合得到物料c;

51.s2:将物料c在高温反应釜中进行混合搅拌的到物料d,高温反应釜的搅拌温度控制在60℃,搅拌时间控制在30分钟;

52.s3:将物料d纺织成丝的到防静电纤维3。

53.将夹层1、接触层2和导电纤维3按照图1中的结构复合完成后将得到后,取一段样品为样品二。

54.实施例三

55.本发明提供一种技术方案:一种生物防静电高分子聚合材料,包括夹层1,夹层1为塑化的玉米淀粉层,夹层1两侧分别固定连接有接触层2,

56.接触层2的制造方法如下:

57.步骤一:将聚乳酸在干燥箱中干燥后将聚乳酸与扩链剂分别放置在密炼机中进行

混合,干燥箱的干燥温度为76℃,干燥时间控制在4.5小时,一段时间后的到物料a,扩链剂为分子量在70000g/mol的聚苯乙烯/聚甲基丙烯缩水甘油酯无规共聚物,每千克聚乳酸使用62g扩链剂;

58.步骤二:将物料a进行压片,得到物料b,物料b的厚度为1.5mm,压制温度控制在165℃进行;

59.步骤三:将物料b放置在模具中,并将模具置于高压釜内部进行发泡,发泡气体为二氧化碳,发泡压力控制在12mpa;

60.步骤四:发泡结束后拆除模具得到波浪形的接触层2。

61.接触层2与夹层1接触的位置贯穿设置有多个防静电纤维3,防静电纤维3的生产步骤如下:

62.s1:取质量比例为1:1:1:1的聚乙炔、聚苯胺、聚吡咯和聚噻吩进行混合得到物料c;

63.s2:将物料c在高温反应釜中进行混合搅拌的到物料d,高温反应釜的搅拌温度控制在65℃,搅拌时间控制在35分钟;

64.s3:将物料d纺织成丝的到防静电纤维3。

65.将夹层1、接触层2和导电纤维3按照图1中的结构复合完成后将得到后,取一段样品为样品三。

66.实施例四

67.本发明提供一种技术方案:一种生物防静电高分子聚合材料,包括夹层1,夹层1为塑化的玉米淀粉层,夹层1两侧分别固定连接有接触层2,

68.接触层2的制造方法如下:

69.步骤一:将聚乳酸在干燥箱中干燥后将聚乳酸与扩链剂分别放置在密炼机中进行混合,干燥箱的干燥温度为78℃,干燥时间控制在5小时,一段时间后的到物料a,扩链剂为分子量在60500g/mol的聚苯乙烯/聚甲基丙烯缩水甘油酯无规共聚物,每千克聚乳酸使用75g扩链剂;

70.步骤二:将物料a进行压片,得到物料b,物料b的厚度为2mm,压制温度控制在170℃进行;

71.步骤三:将物料b放置在模具中,并将模具置于高压釜内部进行发泡,发泡气体为二氧化碳,发泡压力控制在11mpa;

72.步骤四:发泡结束后拆除模具得到波浪形的接触层2。

73.接触层2与夹层1接触的位置贯穿设置有多个防静电纤维3,防静电纤维3的生产步骤如下:

74.s1:取质量比例为1:1:1:1的聚乙炔、聚苯胺、聚吡咯和聚噻吩进行混合得到物料c;

75.s2:将物料c在高温反应釜中进行混合搅拌的到物料d,高温反应釜的搅拌温度控制在75℃,搅拌时间控制在45分钟;

76.s3:将物料d纺织成丝的到防静电纤维3。

77.将夹层1、接触层2和导电纤维3按照图1中的结构复合完成后将得到后,取一段样品为样品四。

78.实施例五

79.本发明提供一种技术方案:一种生物防静电高分子聚合材料,包括夹层1,夹层1为塑化的玉米淀粉层,夹层1两侧分别固定连接有接触层2,

80.接触层2的制造方法如下:

81.步骤一:将聚乳酸在干燥箱中干燥后将聚乳酸与扩链剂分别放置在密炼机中进行混合,干燥箱的干燥温度为78℃,干燥时间控制在5小时,一段时间后的到物料a,扩链剂为分子量在80000g/mol的聚苯乙烯/聚甲基丙烯缩水甘油酯无规共聚物,每千克聚乳酸使用80g扩链剂;

82.步骤二:将物料a进行压片,得到物料b,物料b的厚度为1.8mm,压制温度控制在169℃进行;

83.步骤三:将物料b放置在模具中,并将模具置于高压釜内部进行发泡,发泡气体为二氧化碳,发泡压力控制在11mpa;

84.步骤四:发泡结束后拆除模具得到波浪形的接触层2。

85.接触层2与夹层1接触的位置贯穿设置有多个防静电纤维3,防静电纤维3的生产步骤如下:

86.s1:取质量比例为1:1:1:1的聚乙炔、聚苯胺、聚吡咯和聚噻吩进行混合得到物料c;

87.s2:将物料c在高温反应釜中进行混合搅拌的到物料d,高温反应釜的搅拌温度控制在67℃,搅拌时间控制在38分钟;

88.s3:将物料d纺织成丝的到防静电纤维3。

89.将夹层1、接触层2和导电纤维3按照图1中的结构复合完成后将得到后,取一段样品为样品五。

90.实施例六

91.本发明提供一种技术方案:一种生物防静电高分子聚合材料,包括夹层1,夹层1为塑化的玉米淀粉层,夹层1两侧分别固定连接有接触层2,

92.接触层2的制造方法如下:

93.步骤一:将聚乳酸在干燥箱中干燥后将聚乳酸与扩链剂分别放置在密炼机中进行混合,干燥箱的干燥温度为75℃之间,干燥时间控制在5小时,一段时间后的到物料a,扩链剂为分子量在65000g/mol的聚苯乙烯/聚甲基丙烯缩水甘油酯无规共聚物,每千克聚乳酸使用78g扩链剂;

94.步骤二:将物料a进行压片,得到物料b,物料b的厚度为1mm,压制温度控制在166℃之间进行;

95.步骤三:将物料b放置在模具中,并将模具置于高压釜内部进行发泡,发泡气体为二氧化碳,发泡压力控制在12mpa;

96.步骤四:发泡结束后拆除模具得到波浪形的接触层2。

97.接触层2与夹层1接触的位置贯穿设置有多个防静电纤维3,防静电纤维3的生产步骤如下:

98.s1:取质量比例为1:1:1:1的聚乙炔、聚苯胺、聚吡咯和聚噻吩进行混合得到物料c;

99.s2:将物料c在高温反应釜中进行混合搅拌的到物料d,高温反应釜的搅拌温度控制在75℃,搅拌时间控制在35分钟;

100.s3:将物料d纺织成丝的到防静电纤维3。

101.将夹层1、接触层2和导电纤维3按照图1中的结构复合完成后将得到后,取一段样品为样品六。

102.对比例

103.使用单一夹层1,夹层1为塑化的玉米淀粉层,取一段样品为样品七。

104.分别取上述的样品一至样品七进行抗静电试验;

105.高分子材料的电学性能是指在外加电场作用下材料所表现出来的介电性能、导电性能电击穿性质以及与其他材料接触、摩擦时所引起的表面静电性质等,对样品一至样品七进行表面电阻率的测量得到表1;

106.项目表面电阻率/(ω/m)样品一6.5样品二4.9样品三5.5样品四7.6样品五6.8样品六5.9样品七28.4

107.从样品一至样品六能够反应处设置了防静电纤维3的材料的表面电阻率较低,从而能够显示出其防静电的性能,电荷无法长时间停留在材料的表面,从样品七的表面电阻率数值可以对比展现出防静电纤维的能力,此外,由于样品一至样品六在重心部位都采用了与样品七相同的材料,从而能够反应处,材料的两面的导电属性是相互不独立的,以此来杜绝材料两面相互导电所带来的安全隐患。

108.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1