一种不锈钢深冲保护膜及其制备方法与流程

1.本发明涉及保护膜技术领域,尤其涉及一种不锈钢深冲保护膜及其制备方法。

背景技术:

2.不锈钢产品具有优良的耐蚀性和加工性,故在很多领域得到广泛的使用。深冲是不锈钢产品加工过程中的一种常用操作,不锈钢深冲是五金冲压的一种,五金冲压是把材料变成圆柱形或盒形物体的过程,这个过程需要依靠冲床和模具来实现,当五金冲压物的深度超过该物体直径1.5倍以上的时候,该五金冲压就称为深冲。

3.不锈钢深冲保护膜可以在进行深冲加工过程中避免加工件表面损伤,对于不锈钢材料起到保护作用。不锈钢深冲保护膜要有良好的韧性,且要与不锈钢有良好的贴合性能,否则在深冲时容易出现破损、翘角、起泡等现象,影响产品质量。目前,本领域中多数保护膜均存在韧性不够,深冲易破的问题。

4.中国专利cn216337412u中公布了一种抗深冲压pe自粘不锈钢保护膜,该保护膜保护膜主体包括钢化层、弹性层、pe发泡层、丙烯酸酯压敏胶层、防水层,耐老化层和耐磨层,其中弹性层采用空心的pp塑料蜂窝作为框架,并在所述pp塑料蜂窝的空心孔中填满poe弹性体,钢化层由玻璃纤维铺设而成。该保护膜虽然抗冲击性能较高,但是其结构和成分复杂,制备成本高。

技术实现要素:

5.有鉴于此,本发明提供了一种不锈钢深冲保护膜及其制备方法。本发明提供的不锈钢深冲保护膜具有低晶点、柔韧性好的性能,深冲不翘边、不易破损,并且结构和成分简单,成本低。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.一种不锈钢深冲保护膜,由外层、中层和内层三层共挤吹膜制成;

8.所述外层的制备原料包括低密度聚乙烯、茂金属低密度聚乙烯和第一加工助剂,所述低密度聚乙烯、茂金属低密度聚乙烯和第一加工助剂的质量比为(30~80):(20~50):(0.5~1);

9.所述中层的制备原料包括中密度聚乙烯、乙烯-醋酸乙烯共聚物和第二加工助剂,所述中密度聚乙烯、乙烯-醋酸乙烯共聚物和第二加工助剂的质量比为(40~85):(15~50):(0.5~1);

10.所述内层的制备原料包括低密度聚乙烯、茂金属低密度聚乙烯和第三加工助剂,所述低密度聚乙烯、茂金属低密度聚乙烯和第三加工助剂的质量比为(15~40):(60~85):(0.5~1);

11.所述第一加工助剂、第二加工助剂和第三加工助剂均为氟聚合物为聚烯烃树脂制备而成的功能母粒,所述第一加工助剂、第二加工助剂和第三加工助剂的熔指独立地为1.8~3.0g/10min,密度独立地为0.925~0.940g/cm3。

12.优选的,所述外层和内层使用的低密度聚乙烯的熔指独立地为3~5g/10min,密度独立地为0.920~0.930g/cm3;所述外层和内层使用的茂金属低密度聚乙烯的熔指独立地为0.5~1.5g/10min,密度独立地为0.910~0.925g/cm3。

13.优选的,所述中层使用的中密度聚乙烯的熔指为0.5~0.9g/10min,密度为0.940~0.955g/cm3。

14.优选的,所述中层使用的乙烯-醋酸乙烯共聚物的熔指为26~30g/10min,密度为0.940~0.960g/cm3;所述乙烯-醋酸乙烯共聚物中醋酸乙烯酯的含量为26~32%。

15.优选的,所述外层和内层使用的低密度聚乙烯为中海壳牌石油化工有限公司生产的型号为2420k的低密度聚乙烯;

16.所述外层和内层使用的茂金属低密度聚乙烯为韩华道达尔化工贸易有限公司生产的型号为m1810ep的茂金属低密度聚乙烯。

17.优选的,所述中层使用的中密度聚乙烯为韩华道达尔化工贸易有限公司生产的型号为4707ep的中密度聚乙烯;

18.所述中层使用的乙烯-醋酸乙烯共聚物为法国阿科玛生产的型号为2825的乙烯-醋酸乙烯共聚物。

19.优选的,所述第一加工助剂、第二加工助剂和第三加工助剂均为苏州康斯坦普工程塑料有限公司生产的的型号为pa0895ld的加工助剂。

20.优选的,以外层、中层和内层的总质量为100%计,所述外层的质量分数为20~25%,中层的质量分数为45~50%,内层的质量分数为25~30%。

21.本发明还提供了上述方案所述不锈钢深冲保护膜的制备方法,包括以下步骤:

22.将外层、中层和内层的制备原料进行三层共挤,得到所述不锈钢深冲保护膜。

23.优选的,所述三层共挤的过程具体包括:将外层、中层和内层的制备原料分别送入外层、中层和内层挤出机中进行熔融塑化,将所得胶液输送至模头,挤出吹膜得到膜泡,所述膜泡冷却后依次进行稳泡、测厚、上牵引、电晕处理、切边和下牵引,得到不锈钢深冲保护膜。

24.本发明提供了一种不锈钢深冲保护膜,由外层、中层和内层三层共挤吹膜制成;所述外层的制备原料包括低密度聚乙烯、茂金属低密度聚乙烯和第一加工助剂,所述低密度聚乙烯、茂金属低密度聚乙烯和第一加工助剂的质量比为(30~80):(20~50):(0.5~1);所述中层的制备原料包括中密度聚乙烯、乙烯-醋酸乙烯共聚物和第二加工助剂,所述中密度聚乙烯、乙烯-醋酸乙烯共聚物和第二加工助剂的质量比为(40~85):(15~50):(0.5~1);所述内层的制备原料包括低密度聚乙烯、茂金属低密度聚乙烯和第三加工助剂,所述低密度聚乙烯、茂金属低密度聚乙烯和第三加工助剂的质量比为(15~40):(60~85):(0.5~1);所述第一加工助剂、第二加工助剂和第三加工助剂均为氟聚合物为聚烯烃树脂制备而成的功能母粒,所述第一加工助剂、第二加工助剂和第三加工助剂的熔指独立地为1.8~3.0g/10min,密度独立地为0.925~0.940g/cm3。本发明在外层选用低密度聚乙烯与茂金属低密度聚乙烯共混,能够提高与胶粘剂的附着力;中层选用中密度聚乙烯与乙烯-醋酸乙烯共聚物(eva)共混,能够提高薄膜的强度、韧性和伸长率;内层选用熔低密度聚乙烯,能够提高柔软性,同时选用低密度茂金属聚乙烯,能够提高深冲时与不锈钢的热粘性和贴附性。此外,本发明通过对三层的原料以及比例的控制,避免薄膜中有大晶点产生,从而避免深冲时

破洞。

具体实施方式

25.本发明提供了一种不锈钢深冲保护膜,由外层、中层和内层三层共挤吹膜制成;

26.所述外层的制备原料包括低密度聚乙烯、茂金属低密度聚乙烯和第一加工助剂,所述低密度聚乙烯、茂金属低密度聚乙烯和第一加工助剂的质量比为(30~80):(20~50):(0.5~1);

27.所述中层的制备原料包括中密度聚乙烯、乙烯-醋酸乙烯共聚物和第二加工助剂,所述中密度聚乙烯、乙烯-醋酸乙烯共聚物和第二加工助剂的质量比为(40~85):(15~50):(0.5~1);

28.所述内层的制备原料包括低密度聚乙烯、茂金属低密度聚乙烯和第三加工助剂,所述低密度聚乙烯、茂金属低密度聚乙烯和第三加工助剂的质量比为(15~40):(60~85):(0.5~1);

29.所述第一加工助剂、第二加工助剂和第三加工助剂均为氟聚合物为聚烯烃树脂制备而成的功能母粒,所述第一加工助剂、第二加工助剂和第三加工助剂的熔指独立地为1.8~3.0g/10min,密度独立地为0.925~0.940g/cm3。

30.在本发明中,所述不锈钢深冲保护膜的外层的制备原料包括低密度聚乙烯、茂金属低密度聚乙烯和第一加工助剂,所述低密度聚乙烯、茂金属低密度聚乙烯和第一加工助剂的质量比为(30~80):(20~50):(0.5~1),优选为(40~60):(30~40):(0.6~0.8);所述外层使用的低密度聚乙烯的熔指优选为3~5g/10min,更优选为3.5~4g/10min,密度优选为0.920~0.930g/cm3,更优选为0.922~0.928g/cm3;在本发明的具体实施例中,所述外层使用的低密度聚乙烯优选为中海壳牌石油化工有限公司生产的型号为2420k的低密度聚乙烯,该低密度聚乙烯的熔指为4.0g/10min,密度为0.924g/cm3,本发明采用上述低密度聚乙烯,具有低晶点、高透明、易加工性等特性。

31.在本发明中,所述外层使用的茂金属低密度聚乙烯的熔指优选为0.5~1.5g/10min,更优选为0.8~1.2g/10min,密度优选为0.910~0.925g/cm3,更优选为0.915~0.920g/cm3;在本发明的具体实施例中,所述外层使用的茂金属低密度聚乙烯优选为韩华道达尔化工贸易有限公司生产的型号为m1810ep的茂金属低密度聚乙烯,该茂金属低密度聚乙烯的熔指为1.0g/10min,密度为0.918g/cm3,本发明采用上述茂金属低密度聚乙烯,具有低晶点、高强度、高韧性、易加工的性能。

32.在本发明中,所述第一加工助剂的熔指为1.8~3.0g/10min,优选为2~2.5g/10min,密度优选为0.925~0.940g/cm3,更优选为0.930~0.935g/cm3;在本发明的具体实施例中,所述第一加工助剂优选为苏州康斯坦普工程塑料有限公司生产的的型号为pa0895ld的加工助剂,该加工助剂的熔指为2.3g/min,密度为0.932g/cm3;本发明采用上述加工助剂,能够有效的减少模口积料、减少晶点,降低挤出压力,提高生产效率。

33.在本发明中,所述不锈钢深冲保护膜的中层的制备原料包括中密度聚乙烯、乙烯-醋酸乙烯共聚物和第二加工助剂,所述中密度聚乙烯、乙烯-醋酸乙烯共聚物和第二加工助剂的质量比为(40~85):(15~50):(0.5~1),优选为(45~80):(20~45):(0.6~0.8);在本发明中,所述中密度聚乙烯的熔指优选为0.5~0.9g/10min,更优选为0.6~0.8g/10min,

密度优选为0.940~0.955g/cm3,更优选为0.945~0.950g/cm3,在本发明的具体实施例中,所述中密度聚乙烯优选为韩华道达尔化工贸易有限公司生产的型号为4707ep的中密度聚乙烯,该中密度聚乙烯的熔指为0.7g/10min,密度为0.947g/cm3,本发明采用上述中密度聚乙烯,具有低晶点、高强度、高透明、易加工性的特性。

34.在本发明中,所述乙烯-醋酸乙烯共聚物(eva)的熔指优选为26~30g/10min,更优选为27~28g/10min,密度优选为0.940~0.960g/cm3,更优选为0.945~0.955g/cm3;所述乙烯-醋酸乙烯共聚物中醋酸乙烯酯的含量优选为26~32%,更优选为28%。在本发明的具体实施例中,所述乙烯-醋酸乙烯共聚物为法国阿科玛生产的型号为2825的乙烯-醋酸乙烯共聚物,该乙烯-醋酸乙烯共聚物的熔指为28g/10min,密度为0.950g/cm3,醋酸乙烯酯(va)含量为28%,本发明采用上述eva,具有低晶点、高韧性、高弹性、耐深冲的性能。

35.在本发明中,所述第二加工助剂的熔指、密度以及型号优选和第一加工助剂一致,在此不再赘述。

36.在本发明中,所述不锈钢深冲保护膜的内层的制备原料包括低密度聚乙烯、茂金属低密度聚乙烯和第三加工助剂,所述低密度聚乙烯、茂金属低密度聚乙烯和第三加工助剂的质量比为(15~40):(60~85):(0.5~1),优选为(20~35):(65~80):(0.6~0.8);所述内层采用的低密度聚乙烯和茂金属低密度聚乙烯的熔指、密度以及型号优选和外层一致,在此不再赘述;所述第三加工助剂的熔指、密度以及型号优选和第一加工助剂一致,在此不再赘述。

37.在本发明中,以外层、中层和内层的总质量为100%计,所述外层的质量分数优选为20~25%,更优选为22~23%,中层的质量分数优选为45~50%,更优选为46~48%,所述内层的质量分数优选为25~30%,更优选为26~28%。

38.在本发明中,所述不锈钢深冲保护膜的总厚度优选为45~50μm,更优选为47μm。

39.在本发明中,所述不锈钢深冲保护膜的纵向拉伸强度优选为35~37mpa,横向拉伸强度优选为33~35mpa,纵向断裂伸长率优选为550~580%,横向断裂伸长率优选为825~835%。

40.本发明还提供了上述方案所述不锈钢深冲保护膜的制备方法,包括以下步骤:

41.将外层、中层和内层的制备原料进行三层共挤,得到所述不锈钢深冲保护膜。

42.在本发明中,所述三层共挤的过程具体包括:将外层、中层和内层的制备原料分别送入外层、中层和内层挤出机中进行熔融塑化,将所得胶液输送至模头,挤出吹膜得到膜泡,所述膜泡冷却后依次进行稳泡、测厚、上牵引、电晕处理、切边和下牵引,得到不锈钢深冲保护膜。

43.在本发明中,所述外层挤出机、中层挤出机和内层挤出机均优选设置有5个加热区,按照原料通过顺序,依次记为1区~5区;所述模头设置有4个加热区,按照原料通过顺序,依次记为1区~4区。

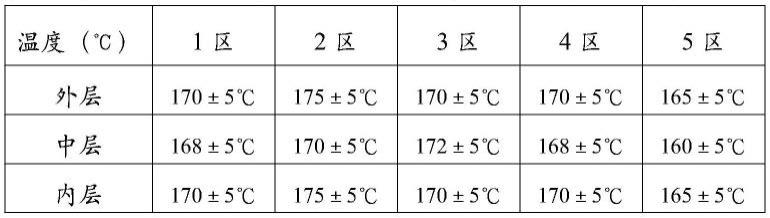

44.在本发明中,所述外层挤出机、中层挤出机、内层挤出机以及模头的各个区的挤出温度见表1:

45.表1外层、中层、内层挤出机以及模头的各个区的挤出温度

[0046][0047][0048]

在本发明中,所述外层挤出机的挤出压力优选为25~35mpa,更优选为26~30mpa,所述中层挤出机的挤出压力优选为27~35mpa,更优选为30~34mpa,所述内层挤出机的挤出压力优选为23~33mpa,更优选为25~30mpa。

[0049]

在本发明中,所述膜泡的冷却优选在自动风环的冷却风条件下进行,所述冷却风的温度优选为15~20℃,更优选为16~18℃。

[0050]

在本发明中,所述稳泡优选在稳泡架中进行,所述测厚优选由在线测厚仪360℃旋转测量,在线测厚仪测量整个膜泡的厚度分布,并由将信息反馈至自动风环,之后膜泡被人字排夹成扁平的筒膜,然后进入上牵引旋转装置进行牵引,上牵引装置将膜展平后进入电晕处理装置,经过电晕处理后切边,然后进入下牵引分成单张,即可得到成品。本发明对上述各个过程中采用的装置没有特殊要求,采用本领域技术人员熟知的上述装置即可。

[0051]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。

[0052]

实施例1

[0053]

本实施例制备的不锈钢深冲保护膜,具有三层结构,分别为外层、中层和内层,以三层的总重量为100%计,外层、中层和内层的挤出重量分数依次为20%、50%和30%;各层原料组分如下:

[0054]

外层:低密度聚乙烯2420k,茂金属低密度聚乙烯m1810ep,加工助剂pa0895ld,其中低密度聚乙烯、茂金属低密度聚乙烯和加工助剂的质量比为30:50:0.8;

[0055]

中层:中密度聚乙烯4707ep,乙烯-醋酸乙烯共聚物2825,加工助剂pa0895ld,其中中密度聚乙烯、乙烯-醋酸乙烯共聚物和加工助剂的质量比为82:23:0.8;

[0056]

内层:低密度聚乙烯2420k,茂金属低密度聚乙烯m1810ep,加工助剂pa0895ld,其中低密度聚乙烯、茂金属低密度聚乙烯和加工助剂的质量比为40:65:0.8;

[0057]

制备方法如下:

[0058]

(1)将各层的原料分别加入外层挤出机、中层挤出机、内层挤出机进行熔融塑化后输出,将各挤出机输出的材料输送至模头,挤出吹膜并将熔融的外层材料、中层材料和内层材料融合成一层,再经过模口吹出;

[0059]

(2)通过自动风环的15~20℃的冷却风冷却成需要的膜泡;

[0060]

(3)冷却后经过稳泡架稳定膜泡,由在线测厚仪360℃旋转测量整个膜泡的厚度分布,并由厚度调节系统将信息反馈至自动风环调节;

[0061]

(4)进入人字排的膜泡被夹成扁平的筒膜进入上牵引选装装置;

[0062]

(5)冷却后的薄膜再进入电晕处理装置,经过电晕处理后切边,进入下牵引分成单张进入前后装置收成品包装。

[0063]

其中,挤出机和模头的温度及压力见表2:

[0064]

表2挤出机温度和压力

[0065]

条件1区/℃2区/℃3区/℃4区/℃5区/℃压力/mpa外层17017517017016527中层16817017216816031内层17017517017016526模头175180185175

ꢀꢀ

[0066]

实施例2

[0067]

以三层的总重量为100%计,外层、中层和内层的挤出重量分数依次为25%、50%和25%;

[0068]

外层中,低密度聚乙烯、茂金属低密度聚乙烯和加工助剂的质量比改为54:38:0.7;

[0069]

中层中,中密度聚乙烯、乙烯-醋酸乙烯共聚物和加工助剂的质量比改为67:36:0.6;

[0070]

内层中,低密度聚乙烯、茂金属低密度聚乙烯和加工助剂的质量比改为33:72:0.6。

[0071]

其他条件以及制备方法均和实施例1一致。

[0072]

实施例3

[0073]

以三层的总重量为100%计,外层、中层和内层的挤出重量分数依次为25%、45%和30%;

[0074]

外层中,低密度聚乙烯、茂金属低密度聚乙烯和加工助剂的质量比改为78:26:0.5;

[0075]

中层中,中密度聚乙烯、乙烯-醋酸乙烯共聚物和加工助剂的质量比改为40:49:0.8;

[0076]

内层中,低密度聚乙烯、茂金属低密度聚乙烯和加工助剂的质量比改为18:83:1。

[0077]

其他条件以及制备方法均和实施例1一致。

[0078]

对比例1

[0079]

对比例1制备的不锈钢深冲保护膜,具有三层结构,分别为外层、中层和内层,以三层的总重量为100%计,外层、中层和内层的挤出重量分数依次为30%、40%和30%;各层原料组分如下:

[0080]

外层:茂名石化的低密度聚乙烯2420h,熔指为2.0g/10min,密度为0.924g/cm3;线性低密度聚乙烯7042,熔指为2.0g/10min,密度为0.918g/cm3;加工助剂pa0895ld,低密度聚乙烯、茂金属低密度聚乙烯和加工助剂的质量比为50:55:0.5;

[0081]

中层:采用的三种原料和外层一致,其中低密度聚乙烯、茂金属低密度聚乙烯和加工助剂的质量比为40:60:0.6;

[0082]

内层:低密度聚乙烯2420h(熔指和密度与外层中一致),茂金属低密度聚乙烯2018ma,熔指为2.0g/10min,密度为0.918g/cm3;加工助剂pa0895ld,低密度聚乙烯、茂金属低密度聚乙烯和加工助剂的质量比为62:43:0.5;

[0083]

制备方法均和实施例1一致。

[0084]

对比例2

[0085]

其他条件和实施例1一致,区别仅在于:

[0086]

中层中,中密度聚乙烯、乙烯-醋酸乙烯共聚物和加工助剂的质量比改为82:10:0.8;

[0087]

内层中,低密度聚乙烯、茂金属低密度聚乙烯和加工助剂的质量比改为60:65:0.8。

[0088]

性能参数测试:

[0089]

对实施例1~3和对比例1~2制备的不锈钢深冲保护膜的力学性能、润湿张力进行测试,结果见表3;

[0090]

对实施例1~3和对比例1~2制备的不锈钢深冲保护膜的深冲效果进行测试,测试方法为在冲压机上深冲15cm的水槽,观察有无翘边、穿孔和起泡现象,测试结果见表3。

[0091]

表3实施例1~3和对比例1~2所得不锈钢深冲保护膜的性能参数测试结果

[0092][0093]

根据表3中的数据可以看出,本发明实施例1~3制备的不锈钢深冲保护膜力学性能好,断裂伸长率高,说明其具有优异的柔韧性,深冲时不易破损,并且其具有较高的润湿张力,说明薄膜的极性较高,涂胶的牢度高;将本发明的保护膜应用于不锈钢深冲加工中,不翘边、不穿孔、不起泡。对比例1中制备的保护膜拉伸强度和韧性较差,应用于不锈钢深冲加工中,出现翘边、穿孔、起泡的现象,对比例2中制备的保护膜力学性能和韧性比对比例1略好,但是应用于不锈钢深冲加工中,还是出现了翘边和穿孔的现象。

[0094]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1