复合层及其制备方法、聚丙烯膜和锂电池软铝塑包装膜与流程

1.本发明涉及锂电池包装技术领域,更具体地涉及一种复合层及其制备方法、聚丙烯膜和锂电池软铝塑包装膜。

背景技术:

2.锂离子电池广泛应用于数码、交通工具、军事以及储能方面的新能源系统,目前锂电池软包装膜主要应用的是铝塑复合膜,铝塑复合膜由外层保护层尼龙膜、胶层、铝箔以及内层耐腐蚀聚丙烯膜组成。内层聚丙烯膜直接接触电解液,电解液主要由有机溶剂、以六氟磷酸锂为主的锂盐组成,聚丙烯膜要承受溶剂的溶胀,以及要耐受六氟磷酸锂遇水分解的hf的腐蚀,这就要求聚丙烯膜与铝箔粘结的一侧材料要具备优异的耐电解液性能。

3.聚丙烯膜一般包括热封层、芯层和复合层,用于锂电池软铝塑包装膜中,复合层与铝箔粘结,因此,对复合层的耐电解液性能要求比较苛刻。尤其是,目前复合层材料常常选择酸改性聚丙烯,但是由于市场上聚丙烯粒子的分子结构、分子量大小,不同聚丙烯粒子的熔指差异较大,当熔指过大或者过小都会给流延工艺增加一定难度。

技术实现要素:

4.为了克服现有技术的缺陷,本发明的目的之一是提供一种复合层的制备方法,既可以改善复合层的耐电解液性能,又能改善流延工艺的生产问题。

5.为了实现上述目的,本发明公开了一种复合层的制备方法,包括步骤:

6.(1)提供第一酸改性聚丙烯母粒和第二酸改性聚丙烯母粒,所述第一酸改性聚丙烯母粒和所述第二酸改性聚丙烯母粒中一者的熔指为5-10g/10min,另一者的耐电解液吸附率为≤4%;

7.(2)将所述第一酸改性聚丙烯母粒、所述第二酸改性聚丙烯母粒混合均匀、熔融、挤出造粒,得到复合层粒子,将复合层粒子和成核剂挤出制得复合层。

8.本发明的目的之二是提供一种复合层,采用上述方法制得,该复合层具有优异的耐电解液性能。

9.本发明的目的之三是提供一种聚丙烯膜,包括上述复合层,所述复合层表面依次叠设有中间层和热封层。复合层具有优异的耐电解液性能,且改善流延工艺,提高生产效率及质量。

10.本发明的目的之四是提供一种锂电池软铝塑包装膜,包括铝箔层,设于所述铝箔层一侧的尼龙层,设于所述铝箔层另一侧的聚丙烯膜。由于该聚丙烯膜的复合层具有优异的耐电解液性能,故而在电解液中,聚丙烯膜与铝箔之间的结合力比较好。

具体实施方式

11.为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合实施方式详予说明。

12.本发明复合层的制备方法,通过选择两种特定熔指和耐电解液吸附率的复合母粒来改善加工工艺及提高产品的耐电解液性能。两种复合母粒,分别为第一酸改性聚丙烯母粒和第二酸改性聚丙烯母粒,一实施例中,第一酸改性聚丙烯母粒的熔指为5-10g/10min,第二酸改性聚丙烯母粒的耐电解液吸附率为≤4%,以保障制得的复合层具有优异的耐电解液性能,且能够改善流延工艺,提高生产效率及质量。当然,另一实施例中,也可以是第一酸改性聚丙烯母粒的耐电解液吸附率为≤4%,第二酸改性聚丙烯母粒的熔指为5-10g/10min。值得注意的是,还可以加入比如第三酸改性聚丙烯母粒、第四酸改性聚丙烯母粒来实现上述之目的,只需其熔指和耐电解液吸附率满足本发明指出的范围。

13.具体地,母粒的耐电解液吸附率可为但不限于1%、2%、3%、4%。需要说明的是,本发明的耐电解液吸附率可通过以下方法测得:先称取酸改性聚丙烯母粒的重量,记为m1,再放入电解液中烘烤浸泡,烘烤后擦干表面电解液,称量浸泡后的酸改性聚丙烯母粒的重量,记为m2,耐电解液吸附率=(m2-m1)/m1*100%。优选地实施例中,电解液包含有机溶剂和六氟磷酸锂。可以理解的是,该复合层能用于锂离子电池软包时,采用与所用锂离子电池相同的电解液,其关于耐电解液吸附率测试所得之效果更为精准。

14.具体地,母粒的熔指可为但不限于5g/10min、6g/10min、7g/10min、8g/10min、9g/10min、10g/10min,更为优选地,熔指为7-10g/10min。需要说明的是,本发明的熔指通过熔指仪测试得到。

15.在一优选的实施例中,所述第一酸改性聚丙烯母粒和所述第二酸改性聚丙烯母粒为马来酸酐接枝改性聚丙烯。具体地,所述第一酸改性聚丙烯母粒和所述第二酸改性聚丙烯母粒中一者选自三菱化学p553a,另一者选自三井化学qf551或三菱化学p546v。其中,通过本发明的耐电解液吸附率测试方法测得三菱化学p553a、三菱化学p546v、三井化学qf551的耐电解液吸附率分别为3%、10%、6%;通过熔指仪测试测得三菱化学p553a、三菱化学p546v、三井化学qf551的熔指分别为2.8g/10min、10g/10min、5.5%g/10min。其中,成核剂优选为日本艾迪科na-21。

16.本发明还提供一种聚丙烯膜,包括复合层,在复合层表面依次叠设有中间层和热封层。在一个优选的实施例中,所述中间层的制备材料包括均聚聚丙烯和弹性体。更为优选地,所述弹性体为丙烯-乙烯共聚物,通过加入丙烯-乙烯共聚物弹性体能改善均聚聚丙烯韧性不足的缺陷,提高复合层的抗冲击性能。在一个较为优选地的实施例中,所述热封层的制备材料包括无规共聚聚丙烯、硅酮类爽滑剂、抗粘连母料。其中,抗粘连母料可以为sab-7203s。在一个较为优选的实施例中,聚丙烯膜中复合层的厚度与热封层的厚度相同。制备聚丙烯膜时,将复合层、热封层和中间层制备所需材料分别放入对应的料斗中,通过三螺杆定量输送、挤出机挤出及过滤、从t形模头流延经冷却辊冷却、切边、收卷、再按规格分切即得锂电池软包装膜用聚丙烯膜。

17.本发明还提供了一种锂电池软铝塑包装膜,包括铝箔层,设于所述铝箔层一侧的尼龙层,设于所述铝箔层另一侧的聚丙烯膜。其中,锂电池软铝塑包装膜的厚度优选为60-160μm。

18.下面通过几个具体的优选实施例来进一步阐述本发明的锂电池软铝塑包装膜的制备方法,但并不因此而限定本发明的保护范围。

19.实施例1

20.一种锂电池软铝塑包装膜的制备方法,包括步骤:

21.(1)提供第一酸改性聚丙烯母粒三菱化学p553a和第二酸改性聚丙烯母粒三菱化学p546v,三菱化学p553a、三菱化学p546v耐电解液吸附率分别为3%、10%;通过熔指仪测试测得三菱化学p553a、三菱化学p546v的熔指分别为2.8g/10min、10g/10min,第一酸改性聚丙烯母粒三菱化学p553a和第二酸改性聚丙烯母粒三菱化学p546v按照1:1的质量比混合均匀造粒,得到复合层粒子;

22.(2)聚丙烯膜的制备

23.复合层材料:将复合层粒子与成核剂按99:1质量比混合均匀,得到复合层材料,成核剂选择日本艾迪科na-21。

24.中间层材料:均聚聚丙烯(中海壳牌的hp510m)、丙烯和乙烯共聚物弹性体(埃克森美孚3000)按9:1质量比混合均匀;

25.热封层材料:无规共聚聚丙烯(沙特基础ppqf673k)、硅酮类爽滑剂(道康宁mb25-381)、抗粘连母料(sab-7203s)按照97:2:1质量比混合均匀。

26.将复合层、中间层和热封层制备所需材料分别放入对应的料斗中,通过三螺杆定量输送、挤出机挤出及过滤、从t形模头流延经冷却辊冷却、切边、收卷、再按规格分切,制得40μm的聚丙烯膜,复合层、中间层和热封层的厚度分别为7μm、26μm、7μm。

27.(3)锂电池软铝塑包装膜的制备:将双面钝化处理的40μm铝箔与25μm尼龙膜干法复合、固化,再与40μm的聚丙烯热法复合,即得113μm铝塑包装膜。

28.实施例2

29.一种锂电池软铝塑包装膜的制备方法,包括步骤:

30.(1)提供第一酸改性聚丙烯母粒三菱化学p553a和第二酸改性聚丙烯母粒三井化学qf551,三菱化学p553a、三井化学qf551耐电解液吸附率分别为3%、6%;通过熔指仪测试测得三菱化学p553a、三井化学qf551的熔指分别为2.8g/10min、5.5g/10min,第一酸改性聚丙烯母粒三菱化学p553a和第二酸改性聚丙烯母粒三井化学qf551按照1:1的质量比混合均匀造粒,得到复合层粒子;

31.(2)聚丙烯膜的制备

32.复合层材料:将复合层粒子与成核剂按99:1质量比混合均匀,得到复合层材料,成核剂选择日本艾迪科na-21。

33.中间层材料:均聚聚丙烯(中海壳牌的hp510m)、丙烯和乙烯共聚物弹性体(埃克森美孚3000)按9:1质量比混合均匀;

34.热封层材料:无规共聚聚丙烯(沙特基础ppqf673k)、硅酮类爽滑剂(道康宁mb25-381)、抗粘连母料(sab-7203s)按照97:2:1质量比混合均匀。

35.将复合层、中间层和热封层制备所需材料分别放入对应的料斗中,通过三螺杆定量输送、挤出机挤出及过滤、从t形模头流延经冷却辊冷却、切边、收卷、再按规格分切,制得40μm的聚丙烯膜,复合层、中间层和热封层的厚度分别为7μm、26μm、7μm。

36.(3)锂电池软铝塑包装膜的制备:将双面钝化处理的40μm铝箔与25μm尼龙膜干法复合、固化,再与40μm的聚丙烯热法复合,即得113μm铝塑包装膜。

37.对比例1

38.一种锂电池软铝塑包装膜的制备方法,包括步骤:

39.(1)聚丙烯膜的制备

40.复合层材料:将第一酸改性聚丙烯母粒三菱化学p553a与成核剂按99:1质量比混合均匀,得到复合层材料,成核剂选择日本艾迪科na-21,三菱化学p553a的耐电解液吸附率分别为3%,熔指为2.8g/10min。

41.中间层材料:均聚聚丙烯(中海壳牌的hp510m)、丙烯和乙烯共聚物弹性体(埃克森美孚3000)按9:1质量比混合均匀;

42.热封层材料:无规共聚聚丙烯(沙特基础ppqf673k)、硅酮类爽滑剂(道康宁mb25-381)、抗粘连母料(sab-7203s)按照97:2:1质量比混合均匀。

43.将复合层、中间层和热封层制备所需材料分别放入对应的料斗中,通过三螺杆定量输送、挤出机挤出及过滤、从t形模头流延经冷却辊冷却、切边、收卷、再按规格分切,制得40μm的聚丙烯膜,复合层、中间层和热封层的厚度分别为7μm、26μm、7μm。

44.(3)锂电池软铝塑包装膜的制备:将双面钝化处理的40μm铝箔与25μm尼龙膜干法复合、固化,再与40μm的聚丙烯热法复合,即得113μm铝塑包装膜。

45.对比例2

46.一种锂电池软铝塑包装膜的制备方法,包括步骤:

47.(1)聚丙烯膜的制备

48.复合层材料:将第二酸改性聚丙烯母粒三菱化学p546v与成核剂按99:1质量比混合均匀,得到复合层材料,成核剂选择日本艾迪科na-21,三菱化学p546v的耐电解液吸附率为10%,熔指为10g/10min;

49.中间层材料:均聚聚丙烯(中海壳牌的hp510m)、丙烯和乙烯共聚物弹性体(埃克森美孚3000)按9:1质量比混合均匀;

50.热封层材料:无规共聚聚丙烯(沙特基础ppqf673k)、硅酮类爽滑剂(道康宁mb25-381)、抗粘连母料(sab-7203s)按照97:2:1质量比混合均匀,

51.将复合层、中间层和热封层制备所需材料分别放入对应的料斗中,通过三螺杆定量输送、挤出机挤出及过滤、从t形模头流延经冷却辊冷却、切边、收卷、再按规格分切,制得40μm的聚丙烯膜,复合层、中间层和热封层的厚度分别为7μm、26μm、7μm。

52.(3)锂电池软铝塑包装膜的制备:将双面钝化处理的40μm铝箔与25μm尼龙膜干法复合、固化,再与40μm的聚丙烯热法复合,即得113μm铝塑包装膜。

53.对比例3

54.一种锂电池软铝塑包装膜的制备方法,包括步骤:

55.(1)聚丙烯膜的制备

56.复合层材料:将第二酸改性聚丙烯母粒三井化学qf551与成核剂按99:1质量比混合均匀,得到复合层材料,成核剂选择日本艾迪科na-21,第二酸改性聚丙烯母粒三井化学qf551的耐电解液吸附率为6%,熔指为5.5g/10min;

57.中间层材料:均聚聚丙烯(中海壳牌的hp510m)、丙烯和乙烯共聚物弹性体(埃克森美孚3000)按9:1质量比混合均匀;

58.热封层材料:无规共聚聚丙烯(沙特基础ppqf673k)、硅酮类爽滑剂(道康宁mb25-381)、抗粘连母料(sab-7203s)按照97:2:1质量比混合均匀。

59.将复合层、中间层和热封层制备所需材料分别放入对应的料斗中,通过三螺杆定

量输送、挤出机挤出及过滤、从t形模头流延经冷却辊冷却、切边、收卷、再按规格分切,制得40μm的聚丙烯膜,复合层、中间层和热封层的厚度分别为7μm、26μm、7μm。

60.(3)锂电池软铝塑包装膜的制备:将双面钝化处理的40μm铝箔与25μm尼龙膜干法复合、固化,再与40μm的聚丙烯热法复合,即得113μm铝塑包装膜。

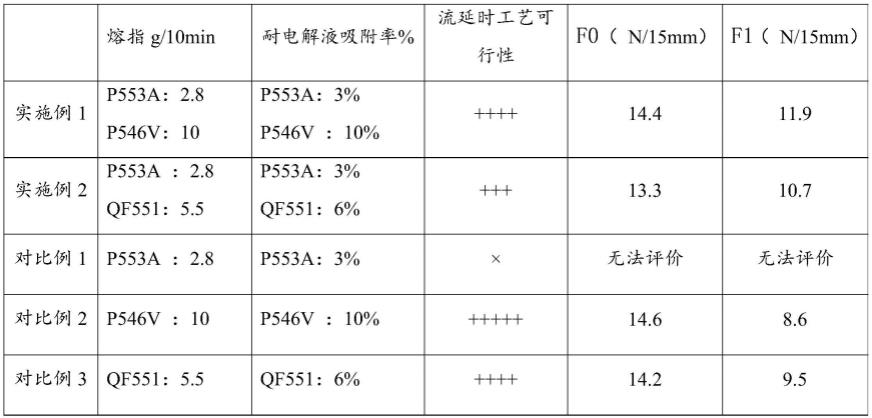

61.锂电池软铝塑包装膜性能检测:

62.耐电解液性能:将样条裁切为15mm宽,150mm长,测得cpp/al初始剥离力(f0),放入1mol/l六氟磷酸锂电解液中,并加入0.1%水,然后放在85度烘箱烘烤24h后测试cpp与铝箔的剥离力(f1),测得耐电解液性能,结果如表1所示。

63.流延时工艺可行性:流延时工艺可行性可根据现场实际生产得知,结果如表1所示。

64.表1实验数据

[0065][0066]

注释:+:代表工艺可行,其中+个数越多,说明可行性越好。

[0067]

×

:代表工艺不可行。

[0068]

由表1的数据可知,实施例1-2中产品不仅工艺可行,且产品的耐电解液性能良好。对比例1中由于粒子熔指较小,导致流延工艺不可行,对比例2虽然流延工艺可行性最好,但得到的产品的耐电解液性能较差,对比例3中粒子耐电解液吸附率为6%,故而,产品的耐电解液性能较弱。出现以上情况,是由于本发明通过选择两种特定复合母粒,其中一者母粒的熔指为5-10g/10min,另一者母粒的耐电解液吸附率为≤4%,能改善加工工艺及提高产品的耐电解液性能。

[0069]

以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1