一种高强度钢塑复合带及其制备方法与流程

1.本技术涉及通信光缆技术领域,更具体地说,它涉及一种高强度钢塑复合带及其制备方法。

背景技术:

2.钢塑复合带是一种光缆中常用的铠装材料,具有屏蔽信号,增加光缆机械强度,提高光缆防侵蚀能力和延长光缆使用寿命的作用。

3.钢塑复合带是由钢带和覆合在钢带上的塑料膜组成,其中,塑料膜中的主要原料为乙烯-丙烯酸乙酯共聚物。然而乙烯-丙烯酸乙酯共聚物的主要生产商集中在美国、加拿大、日本等地区。

4.由于乙烯-丙烯酸乙酯共聚物的采购渠道比较单一,大部分依赖从国外进口。因此,乙烯-丙烯酸乙酯共聚物的采购成本较高,从而一定程度上增加了钢塑复合带的制备成本。

技术实现要素:

5.为了降低钢塑复合带的制备成本,本技术提供一种高强度钢塑复合带及其制备方法。

6.第一方面,本技术提供一种高强度钢塑复合带,采用如下的技术方案:一种高强度钢塑复合带,包括钢材层和设置在钢材层上的塑料膜层,所述塑料膜层,由靠近钢材层的一侧至远离钢材层的一侧,依次由内层、中间层和外层组成;所述内层所用原料包括高压聚乙烯2420h、高压聚乙烯1c7a、高密度聚乙烯、线性低密度聚乙烯、苯乙烯系热塑性弹性体、柔性丙烯腈-丁二烯-苯乙烯共聚物和马兰酸酐;所述高密度聚乙烯,密度为0.949-0.525g/cm3,熔体流动速率为0.25-0.45g/10min;所述线性低密度聚乙烯包括密度为0.917-0.923g/cm3,熔体流动速率为1.5-2.5g/10min的线性低密度聚乙烯a和密度为0.918-0.927g/cm3,熔体流动速率为20-25g/10min的线性低密度聚乙烯b。

7.通过采用上述技术方案,在高压聚乙烯2420h和高压聚乙烯1c7a存在的前提下,由于采用上述特殊的高密度聚乙烯和线性低密度聚乙烯复配,所得的内层中含有活性较高的碳链高分子。此时,在钢材层和塑料膜层的热压覆合的过程中,钢材层加热后,钢材层表面产生大量的金属氧化物,内层中活性较高的碳链高分子可与钢材层表面的金属氧化物形成具有m-o-c型化学键(m代表金属)的共聚金属氧化物。因此,本技术所得的高强度钢塑复合带,其钢材层与塑料膜层具有较高的剥离强度。

8.同时,由于上述原料采购渠道比较广泛,价格明显低于乙烯-丙烯酸乙酯共聚物。因此,采用上述原料来替代塑料膜层中的乙烯-丙烯酸乙酯共聚物,一方面,在钢材层与塑料膜层具有较高剥离强度的同时,还可降低高强度钢塑复合带的制备成本;另一方面,由于

塑料层中不包含酸性物质,因此塑料层不会腐蚀钢材层,从而延长了高强度钢塑复合带以及光缆的使用寿命。

9.优选的,所述内层由高压聚乙烯2420h 10-20%、高压聚乙烯1c7a 8-12%、高密度聚乙烯8-12%、线性低密度聚乙烯a 40-50%、线性低密度聚乙烯b 11-15%、苯乙烯系热塑性弹性体t171 2-3%、柔性丙烯腈-丁二烯-苯乙烯共聚物h950 1-3%和马兰酸酐1-4%混合组成。

10.通过采用上述技术方案,按上述配比将上述原料进行复配,可进一步提高所得的内层中碳链高分子的活性,有利于促进碳链高分子与钢材层表面的金属氧化物形成具有m-o-c型化学键的共聚金属氧化物,提高钢材层与塑料膜层的剥离强度。

11.优选的,所述高密度聚乙烯,优选为高密度聚乙烯5502、高密度聚乙烯taisox9003和高密度聚乙烯hd5502s中的任意一种。

12.通过采用上述技术方案,所得高强度钢塑复合带的剥离强度高达8.7-8.8n/cm,明显大于相关标准要求的剥离强度≥6.13n/cm。

13.优选的,所述线性低密度聚乙烯a,优选为线性低密度聚乙烯dfda-7042、线性低密度聚乙烯taisox 3224和线性低密度聚乙烯dfda-7240中的任意一种。

14.通过采用上述技术方案,上述牌号的线性低密度聚乙烯,不仅与其他原料复配效果较好,且其均采自国内,但是所得高强度钢塑复合带的剥离强度高达9.2n/cm。因此,有利于降低高强度钢塑复合带的制备成本。

15.优选的,所述线性低密度聚乙烯b,优选为线性低密度聚乙烯6101rq、线性低密度聚乙烯dnda-7144和线性低密度聚乙烯dnda-8320中的任意一种。

16.通过采用上述技术方案,采用上述牌号的线性低密度聚乙烯与其他原料进行复配,所得高强度钢塑复合带的剥离强度高达9.5n/cm。

17.优选的,所述高强度钢塑复合带的剥离强度为7.9-9.5n/cm。

18.通过采用上述技术方案,本技术内层原料,采购来源广泛,聚乙烯的价格相对乙烯-丙烯酸乙酯共聚物低,但是所得的高强度钢塑复合带,剥离强度高达7.9-9.5n/cm,因此可降低高强度钢塑复合带的制备成本。

19.优选的,所述外层所用原料包括高压聚乙烯2420h、线性低密度聚乙烯6101rq、高压聚乙烯1c7a、高压聚乙烯5502、线性低密度聚乙烯dfda-7042和马兰酸酐。

20.第二方面,本技术提供一种高强度钢塑复合带的制备方法,采用如下的技术方案:一种高强度钢塑复合带的制备方法,包括如下制备步骤:s1:将高压聚乙烯2420h、线性低密度聚乙烯6101rq、高压聚乙烯1c7a、高密度聚乙烯、线性低密度聚乙烯b、苯乙烯系热塑性弹性体、柔性丙烯腈-丁二烯-苯乙烯共聚物和马兰酸酐混合后,得到内层混合原料;s2:将中间层的原料混合后,得到中间层混合原料;s3:将高压聚乙烯2420h、线性低密度聚乙烯6101rq、高压聚乙烯1c7a、高压聚乙烯5502、线性低密度聚乙烯dfda-7042和马兰酸酐混合后,得到外层混合原料;s4:将s1得到的内层混合原料、s2得到的中间层混合原料和s3得到的外层混合原料加入三个并排设置的料口中,三层共挤出,吹塑,得到具有内层-中间层-外层结构的塑料膜层;

s5:将塑料膜层热压覆合至预热的钢材层表面,得到高强度钢塑复合带。

21.通过采用上述技术方案,通过本技术制备方法所得的高强度钢塑复合带,屏蔽性能较好、抗干扰能力强,还可增加光缆机械强度,提高光缆防侵蚀能力。同时,制备步骤简单,便于操作,适合大规模生产。

22.综上所述,本技术具有以下有益效果:由于本技术采用述特殊的高密度聚乙烯、线性低密度聚乙烯和高压聚乙烯2420h和高压聚乙烯1c7a等原料进行复配,提高了内层中碳链高分子的活性,促进内层中的碳链高分子与预热钢材层表面的金属氧化物形成具有m-o-c型化学键(m代表金属)的共聚金属氧化物,有利于提高高强度钢塑复合带的剥离强度;同时,本技术采用的原料采购来源较广,相对于乙烯-丙烯酸乙酯共聚物的价格较低,有利于降低其制备成本。

具体实施方式

23.以下结合实施例对本技术作进一步详细说明。

24.对实施例所得的高强度钢塑复合带和对比例所得的金属复合带,进行剥离强度检测,检测标准如下:剥离强度:参照yd/t 723.3-2007通信电缆光缆用金属塑料复合带中的第3部分:高强度钢塑复合带进行检测。实施例

25.实施例1一种高强度钢塑复合带,包括钢材层和设置在钢材层两侧的塑料膜层,塑料膜层,由靠近钢材层的一侧至远离钢材层的一侧,依次由内层、中间层和外层组成。

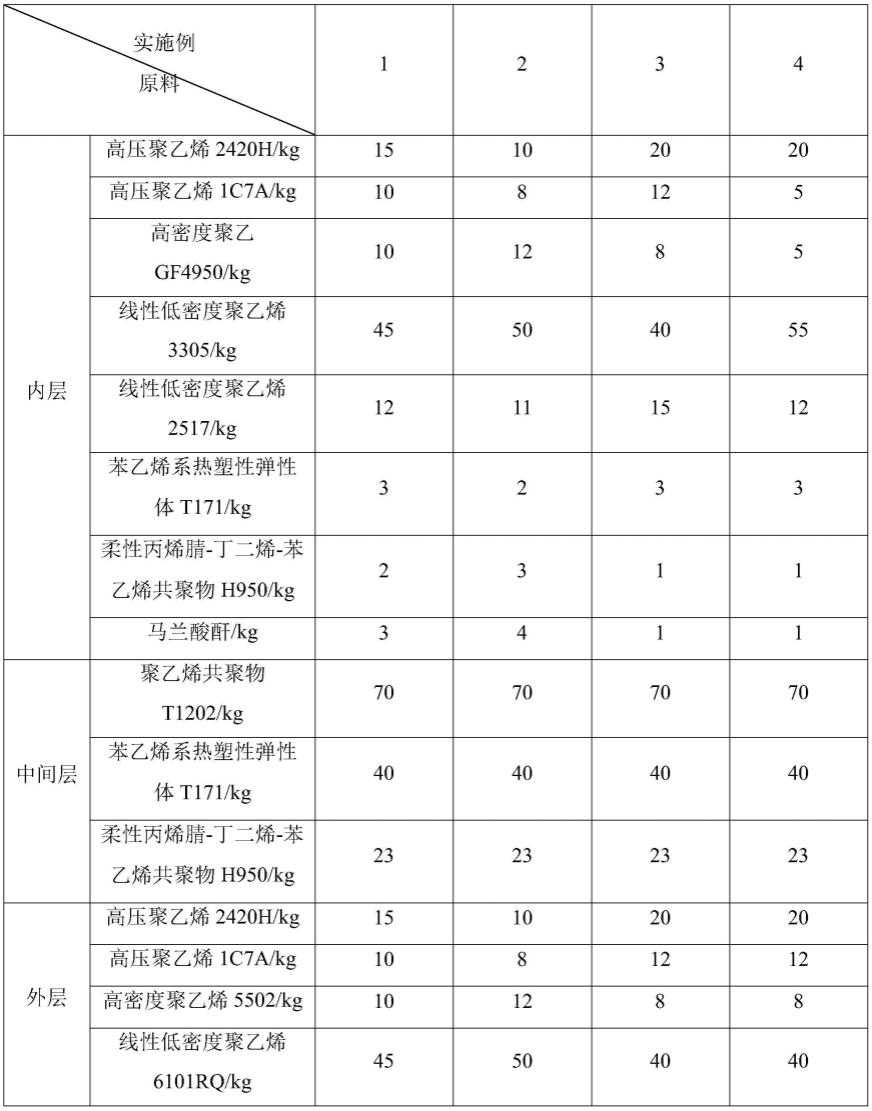

26.塑料膜层中,内层、中间层和外层所用原料及其相应的重量如表1所示,并通过如下步骤制备获得:s1:将高压聚乙烯2420h、高压聚乙烯1c7a、高密度聚乙烯、线性低密度聚乙烯a、线性低密度聚乙烯b、苯乙烯系热塑性弹性体t171、柔性丙烯腈-丁二烯-苯乙烯共聚物h950和马兰酸酐混合后,在80℃、350r/min的条件下,搅拌混合10min,得到内层混合原料;s2:将聚乙烯共聚物t1202、苯乙烯系热塑性弹性体t171和柔性丙烯腈-丁二烯-苯乙烯共聚物h950混合后,在80℃、350r/min的条件下,搅拌混合10min,得到中间层混合原料;s3:将高压聚乙烯2420h、线性低密度聚乙烯6101rq、高压聚乙烯1c7a、高压聚乙烯5502、线性低密度聚乙烯dfda-7042、苯乙烯系热塑性弹性体t171、柔性丙烯腈-丁二烯-苯乙烯共聚物h950和马兰酸酐混合后,在80℃、350r/min的条件下,搅拌混合10min,得到外层混合原料;s4:将s1得到的内层混合原料、s2得到的中间层混合原料和s3得到的外层混合原料加入三个并排设置的料口中,造粒,三层共挤出,吹塑,得到具有内层-中间层-外层结构的塑料膜层;s5:将钢材预热后,再将塑料膜层热压覆合至钢材层两侧,得到高强度钢塑复合带;其中,钢材预热的温度为120℃,线速度为40m/min;热压覆合的温度为145℃,线速度为75m/min。

27.本技术中,塑料膜层单层的厚度可为0.058

±

0.013mm;经检测,本技术实施例中,塑料膜层单层的厚度为0.058mm,钢材层的厚度为0.105mm。

28.上述内层的原料中,高密度聚乙烯,牌号为gf4950,经astm d-792方法检测密度为0.956g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为0.34g/10min。

29.线性低密度聚乙烯a,牌号为3305,经astm d1505方法检测密度为0.922g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为1.9g/10min。

30.线性低密度聚乙烯b,牌号为2517,经astm d-792方法检测密度为0.917g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为25g/10min。

31.实施例2-4一种高强度钢塑复合带,与实施例1的不同之处在于,各原料及其相应的重量如表1所示。

32.表1实施例1-4中各原料及其重量(kg)

对上述实施例1-4所得的高强度钢塑复合带,进行剥离强度检测,检测结果如表2所示。

33.表2实施例1-4所得的高强度钢塑复合带检测结果从上表可知,实施例1-4所得的高强度钢塑复合带,剥离强度为7.9-8.5n/cm,大于相关标准要求的剥离强度≥6.13n/cm。由此表明,本技术实施例1-4所得的高强度钢塑复合带,具有较高的剥离强度。

34.其中,实施例1-3所得的高强度钢塑复合带,剥离剥离强度大于实施例4所得的高强度钢塑复合带的剥离强度。分析其原因可能是,内层由高压聚乙烯2420h 10-20%、高压聚乙烯1c7a 8-12%、高密度聚乙烯8-12%、线性低密度聚乙烯a 40-50%、线性低密度聚乙烯b11-15%、苯乙烯系热塑性弹性体t171 2-3%、柔性丙烯腈-丁二烯-苯乙烯共聚物h950 1-3%和马兰酸酐1-4%混合组成,因此提高了所得高强度钢塑复合带的剥离强度。

35.实施例5一种高强度钢塑复合带,与实施例1的不同之处在于,内层原料中,采用高密度聚乙烯taisox 9003等量替代高密度聚乙烯gf4950,其中,高密度聚乙烯taisox 9003,经astm d1505方法检测密度为0.952g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为0.25g/10min。

36.实施例6一种高强度钢塑复合带,与实施例1的不同之处在于,内层原料中,采用高密度聚乙烯hhm5502等量替代高密度聚乙烯gf4950,其中,高密度聚乙烯hhm5502,经astm d1505方法检测密度为0.955g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为0.35g/10min。

37.实施例7一种高强度钢塑复合带,与实施例1的不同之处在于,内层原料中,采用高密度聚乙烯hd5502s等量替代高密度聚乙烯gf4950,其中,高密度聚乙烯hd5502s,经astm d1505方法检测密度为0.954g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为0.35g/10min。

38.对上述实施例5-7所得的高强度钢塑复合带,进行剥离强度检测,检测结果如表3所示。

39.表3实施例5-7所得的高强度钢塑复合带检测结果

从上表可知,实施例1、实施例5-7所得的高强度钢塑复合带,剥离强度为8.5-8.8n/cm,均大于相关标准要求的剥离强度≥6.13n/cm。由此表明,在本技术高强度钢塑复合带制备的总原料中,内层采用的高密度聚乙烯,密度为0.952-0.957g/cm3,熔体流动速率为0.25-0.35g/10min,最终所得的高强度钢塑复合带,剥离强度较高。

40.对上表进一步分析可知,实施例5-7所得的高强度钢塑复合带的剥离强度均大于实施例1所得的高强度钢塑复合带的剥离强度。由此表明,在高强度钢塑复合带的制备总原料中,内层原料采用高密度聚乙烯5502或高密度聚乙烯taisox 9003或高密度聚乙烯hd5502s,可提高所得高强度钢塑复合带的剥离强度。

41.实施例8一种高强度钢塑复合带,与实施例6的不同之处在于,内层原料中,采用线性低密度聚乙烯admer nf518e等量替代线性低密度聚乙烯3305,其中,线性低密度聚乙烯admer nf518e,经astm d1505方法检测密度为0.910g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为3.1g/10min。

42.实施例9一种高强度钢塑复合带,与实施例6的不同之处在于,内层原料中,采用线性低密度聚乙烯dfda-7042等量替代线性低密度聚乙烯3305,其中,线性低密度聚乙烯dfda-7042,经astm d1505方法检测密度为0.92g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为2g/10min。

43.对上述实施例8-9所得的高强度钢塑复合带,进行剥离强度检测,检测结果如表4所示。

44.表4实施例8-9所得的高强度钢塑复合带检测结果从上表可知,实施例6、实施例8-9所得的高强度钢塑复合带,剥离强度为8.8-9.2n/cm,均大于相关标准要求的剥离强度≥6.13n/cm。由此表明,在本技术高强度钢塑复合带制备的总原料中,内层采用的线性低密度聚乙烯a,密度为0.910-0.932g/cm3,熔体流动速率为1.9-3.1g/10min,最终所得的高强度钢塑复合带,剥离强度较高。

45.对上表进一步分析可知,实施例9所得的高强度钢塑复合带的剥离强度均大于实施例6和实施例8所得的高强度钢塑复合带的剥离强度。由此表明,在高强度钢塑复合带的制备总原料中,内层原料中的线性低密度聚乙烯a,选用线性低密度聚乙烯dfda-7042,可提高所得高强度钢塑复合带的剥离强度。

46.同时,由于本技术实施例中,内层原料中的线性低密度聚乙烯a,采用线性低密度聚乙烯taisox 3224、线性低密度聚乙烯dfda-7240和线性低密度聚乙烯taisox3225中的任意一种,所得高强度钢塑复合带的剥离强度与采用线性低密度聚乙烯dfda-7042所得的高强度钢塑复合带的剥离强度相同。因此,本技术实施例中,仅以线性低密度聚乙烯dfda-7042为例做简要说明,但并不影响本技术请求保护的其他线性低密度聚乙烯在本技术中的应用。

47.实施例10一种高强度钢塑复合带,与实施例9的不同之处在于,内层原料中,采用线性低密度聚乙烯taisox3470等量替代线性低密度聚乙烯2517,其中,线性低密度聚乙烯taisox3470,经astm d1505方法检测密度为0.926g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为23g/10min。

48.实施例11一种高强度钢塑复合带,与实施例9的不同之处在于,内层原料中,采用线性低密度聚乙烯6101rq等量替代线性低密度聚乙烯2517,其中,线性低密度聚乙烯6101rq,经astm d1505方法检测密度为0.924g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为20g/10min。

49.对上述实施例9-10所得的高强度钢塑复合带,进行剥离强度检测,检测结果如表5所示。

50.表5实施例10-11所得的高强度钢塑复合带检测结果从上表可知,实施例9-11所得的高强度钢塑复合带,剥离强度为9.2-9.5n/cm,均大于相关标准要求的剥离强度≥6.13n/cm。由此表明,在本技术高强度钢塑复合带制备的总原料中,内层原料中的线性低密度聚乙烯b,密度为0.917-0.926g/cm3,熔体流动速率为20-25g/10min,最终所得的高强度钢塑复合带,剥离强度较高。

51.对上表进一步分析可知,实施例11所得的高强度钢塑复合带的剥离强度均大于实施例9和实施例11所得的高强度钢塑复合带的剥离强度。由此表明,在高强度钢塑复合带的制备总原料中,内层原料中的线性低密度聚乙烯b,采用线性低密度聚乙烯6101rq,可提高所得高强度钢塑复合带的剥离强度。

52.同时,由于本技术实施例中,内层原料中的线性低密度聚乙烯b,采用线性低密度聚乙烯dnda-7144或线性低密度聚乙烯dnda-8320,所得高强度钢塑复合带的剥离强度与采用线性低密度聚乙烯6101rq所得的高强度钢塑复合带的剥离强度相同。因此,本技术实施例中,仅以线性低密度聚乙烯6101rq为例做简要说明,但并不影响本技术请求保护的其他线性低密度聚乙烯在本技术中的应用。

53.对比例对比例1一种金属复合带,与实施例11的不同之处在于,内层原料由92kg乙烯-丙烯酸共聚物30707、3kg苯乙烯系热塑性弹性体t171、2kg柔性丙烯腈-丁二烯-苯乙烯共聚物h950和3kg马兰酸酐混合组成。

54.对比例2一种金属复合带,与实施例11的不同之处在于,采用高密度聚乙烯hd5502xa等量替代高密度聚乙烯hhm5502,其中,高密度聚乙烯hd5502xa,经astm d1505方法检测密度为

0.954g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为0.95g/10min。

55.对比例3一种金属复合带,与实施例11的不同之处在于,采用高密度聚乙烯hhm tr144等量替代高密度聚乙烯hhm5502,其中,高密度聚乙烯hhm tr144,经astm d1505方法检测密度为0.946g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为0.2g/10min。

56.对比例4一种金属复合带,与实施例11的不同之处在于,采用线性低密度聚乙烯fv149m等量替代线性低密度聚乙烯dfda-7042,其中,线性低密度聚乙烯fv149m,经astm d1505方法检测密度为0.919g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为1.8g/10min;采用线性低密度聚乙烯ik32d等量替代线性低密度聚乙烯6101rq,其中,线性低密度聚乙烯ik32d,经astm d-792方法检测密度为0.92g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为18g/10min。

57.对比例5一种金属复合带,与实施例11的不同之处在于,采用线性低密度聚乙烯m3804rup等量替代线性低密度聚乙烯dfda-7042,其中,线性低密度聚乙烯fv149m,经astm d1505方法检测密度为0.938g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为4g/10min;采用线性低密度聚乙烯mg500026等量替代线性低密度聚乙烯6101rq,其中,线性低密度聚乙烯mg500026,经astm d1505方法检测密度为0.926g/cm3,经astm d1238方法检测,190℃/2.16kg的熔体流动速率为50g/10min。

58.对比例6一种金属复合带,与实施例11的不同之处在于,采用铝材层替换钢材层。

59.对上述对比例1-6所得的金属复合带,进行剥离强度检测,检测结果如表6所示。

60.表6对比例1-6所得的金属复合带检测结果从上表可知,对比例1内层原料采用乙烯-丙烯酸共聚物30707所得的金属复合带,剥离强度为7.5n/cm。

61.依据本技术实施例10采用特定内层原料所得的高强度钢塑复合带与对比例1内层原料采用乙烯-丙烯酸共聚物所得的金属复合带相比,剥离强度相对提高了26.67%。由此表明,本技术采用特定内层原料所得的高强度钢塑复合带,具有较高的剥离强度。同时,由于在高强度钢塑复合带的制备总原料中,采用采购来源较广,且价格较低的原料进行复配。因此,降低了高强度钢塑复合带的制备成本。

62.依据本技术实施例10采用特定内层原料所得的高强度钢塑复合带与对比例2内层原料采用高密度聚乙烯hd5502xa等量替代高密度聚乙烯hhm5502,所得的金属复合带相比,

剥离强度相对提高了41.79%。依据本技术实施例10采用特定内层原料所得的高强度钢塑复合带与对比例3内层原料采用高密度聚乙烯hhm tr144等量替代高密度聚乙烯hhm5502,所得的金属复合带相比,剥离强度相对提高了43.94%。由此表明,在高强度钢塑复合带的制备总原料中,内层原料中的高密度聚乙烯,密度为0.952-0.957g/cm3,熔体流动速率为0.25-0.35g/10min,可提高所得高强度钢塑复合带的剥离强度。

63.依据本技术实施例10采用线性低密度聚乙烯dfda-7042和线性低密度聚乙烯6101rq所得的高强度钢塑复合带与对比例4内层原料采用线性低密度聚乙烯fv149m等量替代线性低密度聚乙烯dfda-7042,采用线性低密度聚乙烯ik32d等量替代线性低密度聚乙烯6101rq,所得的金属复合带相比,剥离强度相对提高了50.79%。

64.依据本技术实施例10采用线性低密度聚乙烯dfda-7042和线性低密度聚乙烯6101rq所得的高强度钢塑复合带与对比例5内层原料采用线性低密度聚乙烯m3804rup等量替代线性低密度聚乙烯dfda-7042,采用线性低密度聚乙烯mg500026等量替代线性低密度聚乙烯6101rq,所得的金属复合带相比,剥离强度相对提高了48.44%。

65.由此表明,在高强度钢塑复合带的制备总原料中,内层原料中的线性低密度聚乙烯包括密度为0.910-0.932g/cm3,熔体流动速率为1.9-3.1g/10min的线性低密度聚乙烯a和密度为0.917-0.926g/cm3,熔体流动速率为20-25g/10min的线性低密度聚乙烯b,所得高强度钢塑复合带的剥离强度更高。

66.通过对上表进行数据分析可知,对比例6采用铝材层替换钢材层,所得的金属复合带,剥离强度为6.8n/cm。依据本技术实施例10采用钢材层所得的高强度钢塑复合带与对比例6采用铝材层所得的金属复合带相比,剥离强度相对提高了39.71%。由此表明,采用钢材层和塑料膜层热压覆合所得的高强度钢塑复合带,具有更高的剥离强度。

67.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1