一种复合无纺布及其制备方法与流程

1.本技术涉及高性能纤维制品的领域,尤其是涉及一种复合无纺布及其制备方法。

背景技术:

2.无纺布是指将纺织短纤维或者长丝进行定向或随机排列,形成纤网结构,然后采用机械、热粘或化学等方法加固而成的面料。无纺布具有防潮、透气、柔韧、轻薄、阻燃、无毒无味、价格低廉等特点,可用于医疗行业、建筑行业或农业等。

3.无纺布在使用时易产生静电,导致无纺布作为手术服面料使用时易吸附灰尘,增加了手术的风险。

技术实现要素:

4.为了使无纺布不易产生静电,从而减小无纺布吸附灰尘的概率,本技术提供一种复合无纺布。

5.第一方面,本技术提供的一种复合无纺布采用如下的技术方案:一种复合无纺布包括亲肤层、过渡层、基层和防护层,所述过渡层位于亲肤层与基层之间,所述亲肤层与过渡层粘结配合,所述过渡层与基层固定连接,所述基层与防护层粘结配合;所述基层由改性聚丙烯长丝铺网而成;所述改性聚丙烯长丝包括以下重量份的原料:聚丙烯基料80~120份;双十八烷基氯化铵6~8;4-[(十七氟壬烯基)氧基]苯磺酸钠8~12份;白云母粉6~8份;抗菌助剂2~6份和润滑剂0.5~1.5份。

[0006]

通过采用上述技术方案,聚丙烯基料、双十八烷基氯化铵和4-[(十七氟壬烯基)氧基]苯磺酸钠制备得到改性聚丙烯长丝,改性聚丙烯长丝上因季铵基的存在,使改性聚丙烯纤维表面覆盖着亲水的极性基,增加了改性聚丙烯纤维表面的导电性及其表面的湿度,使基层具备抗静电的功能,从而使复合无纺布不易产生静电,降低了复合无纺布作为手术服面料时吸附灰尘的概率。

[0007]

可选的,所述抗菌剂包括纳米二氧化硅、埃洛石和壳聚糖,所述纳米二氧化硅、埃洛石和壳聚糖的重量比为1:1:2。

[0008]

通过采用上述技术方案,纳米二氧化硅和埃洛石携带壳聚糖均匀分布在改性聚丙烯长丝上,提高了改性聚丙烯长丝的抗菌性,便于无纺布用在医疗行业;纳米二氧化硅和埃洛石携带壳聚糖,起到缓释作用,使复合无纺布使用过程中具备持续的抗菌性;纳米二氧化硅和埃洛石形成双填料网络结构,促进了埃洛石、纳米二氧化硅和壳聚糖的分散,提高了抗菌剂分散的均匀性。

[0009]

可选的,所述润滑剂为聚乙烯蜡。

[0010]

通过采用上述技术方案,聚乙烯蜡提高了改性聚丙烯长丝中各物料分散的均匀性,从而提高了改性聚丙烯长丝抗静电性能的稳定性;聚乙烯蜡提高了改性聚丙烯纤维的

耐磨性,从而使复合无纺布使用过程中抗静电性能稳定。

[0011]

可选的,所述过渡层包括羊毛纤维和导电纤维,所述羊毛纤维和导电纤维的重量比为2:1。

[0012]

通过采用上述技术方案,羊毛纤维吸湿率高,便于将亲肤层上的湿气向原理人体皮肤的方向传导,提高了复合无纺布作为手术服面料时穿着的舒适性;羊毛纤维吸收湿气,提高了过渡层的含湿量,使过渡层上不易聚集电荷,提高了无纺布抗静电能力;导电纤维防止静电局部蓄积,提高了无纺布抗静电能力;羊毛纤维与导电纤维配合使用,一方面提高无纺布的含湿量,另一方面防止静电蓄积,有效地提高了无纺布抗静电能力,从而减小了无纺布吸附灰尘的概率。

[0013]

可选的,所述基层和过渡层均经抗静电浸渍液浸渍处理。

[0014]

通过采用上述技术方案,基层和过渡层经抗静电浸渍液浸渍处理后,抗静电性能更加稳定,从而使复合无纺布不易产生静电,降低了复合无纺布作为手术服面料时吸附灰尘的概率。

[0015]

可选的,所述抗静电浸渍液包括水、抗静电剂和羧甲基纤维素,所述水、抗静电剂和羧甲基纤维素的重量比为16:8:1。

[0016]

通过采用上述技术方案,提高了基层的抗静电性能,从而使复合无纺布不易产生静电,降低了复合无纺布作为手术服面料时吸附灰尘的概率。

[0017]

可选的,所述亲肤层的原料包括粘胶纺丝原液和聚乳酸,所述粘胶纺丝原液和聚乳酸的重量比为5:2。

[0018]

通过采用上述技术方案,复合无纺布作为手术服面料使用时,粘胶吸收服装小气候的湿气,使无纺布不易沾附在穿着者的身上,提高了手术服穿着的舒适性;羊毛纤维的吸湿性高于粘胶,从而使湿气便于从人体皮肤表面向外界传导,提高了手术服外表面的含湿量,使手术服表面不易因摩擦而起静电,降低了复合无纺布作为手术服面料时吸附灰尘的概率。

[0019]

可选的,所述防护层为tpee透气膜。

[0020]

通过采用上述技术方案,防护层透气且可以起到防护的作用,提高了复合无纺布使用的安全性。

[0021]

第二方面,本技术提供的一种复合无纺布的制备方法采用如下的技术方案:一种复合无纺布的制备方法包括以下步骤:s1、将羊毛纤维和导电纤维混合均匀,铺设并搓捻形成过渡层;s2、将基层铺设在过渡层上,经针刺加工后得到连接层;s3、将连接层置于抗静电浸渍液中浸泡,之后经挤压和干燥得到抗静电层;s4、将抗静电层铺在防护层上,且基层与防护层抵接,并将亲肤层铺在过渡层背离基层的一侧,得到复合层;s5、将复合层经热轧工艺处理得到复合无纺布。

[0022]

通过采用上述技术方案,亲肤层、过渡层、基层和防护层铺网后,热轧时聚乳酸熔融并粘结各层,提高了各层之间连接的牢固性。

[0023]

综上所述,本技术包括以下至少一种有益技术效果:1.聚丙烯基料、双十八烷基氯化铵和4-[(十七氟壬烯基)氧基]苯磺酸钠制备得到

改性聚丙烯长丝,该改性聚丙烯长丝因季铵基的存在,使其表面覆盖着亲水的极性基,增加了改性聚丙烯纤维表面的导电性及其表面的湿度,改性聚丙烯胺长丝表面不易聚集静电,且改性聚丙烯长丝表面形成全氟烃基链的定向排列层,减小了改性聚丙烯长丝因摩擦产生静电的概率,使基层具备抗静电的功能,从而使复合无纺布不易产生静电,降低了复合无纺布作为手术服面料时吸附灰尘的概率;2.白云母粉增加了聚丙烯基料、双十八烷基氯化铵和4-[(十七氟壬烯基)氧基]苯磺酸钠的混合均匀性和结合强度,使复合无纺布使用过程中双十八烷基氯化铵和4-[(十七氟壬烯基)氧基]苯磺酸钠不易脱离,从而使复合无纺布不易产生静电,降低了复合无纺布作为手术服面料时吸附灰尘的概率;3.白云母粉提高了改性聚丙烯长丝的弹性,此外,白云母的片层结构间易保留水分,在复合无纺布使用过程中,水分缓慢释放,复合无纺布不易因干燥而摩擦产生静电,从而提高了复合无纺布抗静电性能;4.复合无纺布作为复合手术服面料使用时,粘胶与人体接触,吸收人体皮肤表面的湿气,并向基层的羊毛纤维方向传递,从而提高了手术服穿着的舒适性,同时提高了手术服外表面的湿度,使手术服不易因摩擦而产生静电。

附图说明

[0024]

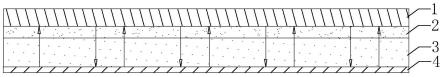

图1是本技术实施例复合无纺布的结构示意图,其中箭头方向为针刺工艺中针的运动方向。

[0025]

附图标记说明:1、亲肤层;2、过渡层;3、基层;4、防护层。

具体实施方式

[0026]

以下结合实施例和对比例对本技术作进一步详细说明。

[0027]

以下实施例中未注明具体条件者按照常规条件或制造商建议的条件进行,以下实施例中所用原料除特殊说明外均可来源于普通市售。白云母粉粒度为400目;纳米二氧化硅粒度为800目;埃洛石粒度为600目;羊毛直径为20~32μm,毛丛长度为5~12cm;导电纤维细度为1.5d;抗静电剂由苏州捷盛新材料科技有限公司提供。

[0028]

基层制备例制备例1s1、将0.5kg的纳米二氧化硅、0.5kg的埃洛石和1kg的壳聚糖混合均匀作为抗菌助剂;s2、将80kg聚丙烯基料、6kg双十八烷基氯化铵、8kg4-[(十七氟壬烯基)氧基]苯磺酸钠、6kg白云母粉、抗菌助剂和0.5kg聚乙烯蜡混合均匀后经熔喷纺丝、铺网形成定量为50g/m2的基层3。

[0029]

制备例2s1、将1kg的纳米二氧化硅、1kg的埃洛石和2kg的壳聚糖混合均匀作为抗菌助剂;s2、将100kg聚丙烯基料、7kg双十八烷基氯化铵、10kg4-[(十七氟壬烯基)氧基]苯磺酸钠、7kg白云母粉、抗菌助剂和1kg聚乙烯蜡混合均匀后经熔喷纺丝、铺网形成定量为

50g/m2的基层3。

[0030]

制备例3s1、将1.5kg的纳米二氧化硅、1.5kg的埃洛石和3kg的壳聚糖混合均匀作为抗菌助剂;s2、将120kg聚丙烯基料、8kg双十八烷基氯化铵、12kg4-[(十七氟壬烯基)氧基]苯磺酸钠、8kg白云母粉、抗菌助剂和1.5kg聚乙烯蜡混合均匀后经熔喷纺丝、铺网形成定量为50g/m2的基层3。

[0031]

制备例4本制备例与制备例2的区别在于:添加80kg聚丙烯基料。

[0032]

制备例5本制备例与制备例2的区别在于:添加120kg聚丙烯基料。

[0033]

制备例6本制备例与制备例2的区别在于:添加6kg双十八烷基氯化铵。

[0034]

制备例7本制备例与制备例2的区别在于:添加8kg双十八烷基氯化铵。

[0035]

制备例8本制备例与制备例2的区别在于:添加8kg4-[(十七氟壬烯基)氧基]苯磺酸钠。

[0036]

制备例9本制备例与制备例2的区别在于:添加12kg4-[(十七氟壬烯基)氧基]苯磺酸钠。

[0037]

制备例10本制备例与制备例2的区别在于:添加6kg白云母粉。

[0038]

制备例11本制备例与制备例2的区别在于:添加8kg白云母粉。

[0039]

制备例12本制备例与制备例2的区别在于:将0.5kg的纳米二氧化硅、0.5kg的埃洛石和1kg的壳聚糖混合均匀作为抗菌助剂。

[0040]

制备例13本制备例与制备例2的区别在于:将1.5kg的纳米二氧化硅、1.5kg的埃洛石和3kg的壳聚糖混合均匀作为抗菌助剂。

[0041]

制备例14本制备例与制备例2的区别在于:添加0.5kg聚乙烯蜡。

[0042]

制备例15本制备例与制备例2的区别在于:添加1.5kg聚乙烯蜡。

[0043]

制备例16本制备例与制备例2的区别在于:未添加双十八烷基氯化铵。

[0044]

制备例17本制备例与制备例2的区别在于:未添加4-[(十七氟壬烯基)氧基]苯磺酸钠。

[0045]

制备例18本制备例与制备例2的区别在于:未添加白云母粉。

[0046]

抗静电浸渍液制备例制备例19将160kg水、80kg的抗静电剂和10kg的羧甲基纤维素混合均匀,得到抗静电浸渍液。

[0047]

亲肤层制备例制备例20将100kg的粘胶纺丝原液和40kg的聚乳酸混合均匀,经熔融纺丝、铺网得到定量为30g/m2的亲肤层1。

[0048]

制备例1-制备例18的原料表见表1:表1制备例1-制备例18的原料表(kg)

实施例

[0049]

实施例1s1、将80kg羊毛纤维和40kg导电纤维混合均匀,铺设成片状,经搓捻形成定量为20g/m2的过渡层2;s2、将制备例1制备的基层3铺设过渡层2上,过渡层2和基层3经针刺加工后得到连接层;s3、将连接层置于制备例19制备的抗静电浸渍液中浸泡20min,之后经轧辊挤压和干燥设备干燥得到抗静电层;s4、将抗静电层铺在tpee透气膜上,且基层3与tpee透气膜抵接,并将制备例20制备的亲肤层1铺在过渡层2背离基层3的一侧,得到复合层;s5、将复合层经热轧工艺处理得到复合无纺布。

[0050]

实施例2本实施例与实施例1的区别在于:采用制备例2制备的基层3。

[0051]

实施例3本实施例与实施例1的区别在于:采用制备例3制备的基层3。

[0052]

实施例4本实施例与实施例1的区别在于:采用制备例4制备的基层3。

[0053]

实施例5本实施例与实施例1的区别在于:采用制备例5制备的基层3。

[0054]

实施例6本实施例与实施例1的区别在于:采用制备例6制备的基层3。

[0055]

实施例7本实施例与实施例1的区别在于:采用制备例7制备的基层3。

[0056]

实施例8本实施例与实施例1的区别在于:采用制备例8制备的基层3。

[0057]

实施例9本实施例与实施例1的区别在于:采用制备例9制备的基层3。

[0058]

实施例10本实施例与实施例1的区别在于:采用制备例10制备的基层3。

[0059]

实施例11本实施例与实施例1的区别在于:采用制备例11制备的基层3。

[0060]

实施例12本实施例与实施例1的区别在于:采用制备例12制备的基层3。

[0061]

实施例13本实施例与实施例1的区别在于:采用制备例13制备的基层3。

[0062]

实施例14本实施例与实施例1的区别在于:采用制备例14制备的基层3。

[0063]

实施例15本实施例与实施例1的区别在于:采用制备例15制备的基层3。

[0064]

实施例16本实施例公开一种复合无纺布。参照图1,包括亲肤层1、过渡层2、基层3和防护层4,防护层4为水平设置的tpee透气膜,基层3平铺在防护层4的上面,并与防护层4粘接配合。过渡层2水平铺设在基层3背离防护层4的一侧,且基层3与过渡层2通过针刺工艺固定连接。亲肤层1水平铺设在过渡层2背离基层3的一侧,并与基层3粘接配合。

[0065]

本技术实施例16的实施原理为:将过渡层2平铺层基层3的上方,并通过针刺工艺固定两层。将防护层4水平铺设,基层3平铺在防护层4的上方,且过渡层2位于基层3背离防护层4的一侧。将亲肤层平铺在过渡层2的上方,并将铺设完成的四层结构经热轧工艺处理,使亲肤层1与过渡层2粘接配合,基层3与防护层4粘接配合,得到复合无纺布。

[0066]

对比例对比例1本对比例与实施例1的区别在于:采用制备例16制备的基层3。

[0067]

对比例2本对比例与实施例1的区别在于:采用制备例17制备的基层3。

[0068]

对比例3本对比例与实施例1的区别在于:采用制备例18制备的基层3。

[0069]

性能检测试验试验方法1.采用《gb/t12703.4-2010纺织品静电性能的评定第4部分:电阻率》中的方法,使用yg(b)406型织物电阻率测试仪对无纺布表面电阻率进行测定,试验结果详见表2;2.采用《gb/t12703.5-2010纺织品静电性能的评定第5部分:摩擦带电电压》中的方法,对无纺布摩擦带电电压进行测定,试验结果详见表2。

[0070]

表2为各实施例与对比例的试验结果数据表:表2各实施例与对比例的试验结果数据表

结合实施例1、实施例2和实施例3并结合表2,通过调整改性聚丙烯长丝中聚丙烯基料、双十八烷基氯化铵、4-[(十七氟壬烯基)氧基]苯磺酸钠、白云母粉、纳米二氧化硅、埃洛石、壳聚糖和聚乙烯蜡的添加量,提高复合无纺布的抗静电性能。

[0071]

结合实施例2、实施例4和实施例5并结合表2,通过调整改性聚丙烯长丝中聚丙烯基料的添加量,提高复合无纺布的抗静电性能。

[0072]

结合实施例2和对比例1并结合表2看出,双十八烷基氯化铵的添加,有效的降低了复合无纺布的表面电阻率和摩擦带电电压,提高了复合无纺布的抗静电性能。原因在于,聚丙烯基料与双十八烷基氯化铵配合制备得到的改性聚丙烯长丝上存在季铵基,从而使改性聚丙烯长丝表面覆盖着亲水的极性基,增加了改性聚丙烯纤维表面的导电性及其表面的湿度,改性聚丙烯胺长丝表面不易蓄积静电,使基层3具备抗静电的功能,复合无纺布的表面电阻率和摩擦带电电压降低。

[0073]

结合实施例2、实施例6和实施例7并结合表2,通过调整双十八烷基氯化铵的添加

量,提高复合无纺布的抗静电性能。

[0074]

结合实施例2和对比例2并结合表2可以看出,4-[(十七氟壬烯基)氧基]苯磺酸钠的添加,有效的降低了复合无纺布的表面电阻率和摩擦带电电压,提高了复合无纺布的抗静电性能。原因在于,聚丙烯基料与4-[(十七氟壬烯基)氧基]苯磺酸钠配合制备得到的改性聚丙烯长丝表面形成全氟烃基链的定向排列层,减小了改性聚丙烯长丝因摩擦产生静电的概率,使基层3具备抗静电的功能,复合无纺布的表面电阻率和摩擦带电电压降低。

[0075]

结合实施例2、实施例8和实施例9并结合表2,通过调整4-[(十七氟壬烯基)氧基]苯磺酸钠的添加量,提高复合无纺布的抗静电性能。

[0076]

结合实施例2和对比例3并结合表2可以看出,白云母粉的添加,有效地降低了复合无纺布的表面电阻率和摩擦带电电压,从而提高了复合无纺布的抗静电性能。原因在于,白云母增加了聚丙烯基料、双十八烷基氯化铵和4-[(十七氟壬烯基)氧基]苯磺酸钠的混合均匀性和结合强度,使复合无纺布不易产生静电,复合无纺布的表面电阻率和摩擦带电电压降低。

[0077]

结合实施例2、实施例10和实施例11并结合表2,通过调整白云母粉的添加量,提高复合无纺布的抗静电性能。

[0078]

结合实施例2、实施例12和实施例13并结合表2,通过调整抗菌助剂的添加量,提高复合无纺布的抗静电性能。纳米二氧化硅和埃洛石携带壳聚糖均匀分布在改性聚丙烯长丝上,提高了改性聚丙烯长丝的抗菌性。同时纳米二氧化硅和埃洛石阻碍了复合无纺布上电荷的蓄积,从而提高了无纺布的抗静电性能。

[0079]

结合实施例2、实施例14和实施例15并结合表2,通过聚乙烯蜡的添加量,提高复合无纺布的抗静电性能。聚乙烯蜡提高了改性聚丙烯长丝中各物料分散的均匀性,从而提高了改性聚丙烯长丝抗静电性能的稳定性;聚乙烯蜡提高了改性聚丙烯纤维的耐磨性,使复合无纺布使用过程中抗静电性能稳定,复合无纺布的表面电阻率和摩擦带电电压降低。

[0080]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1