一种用于飞石防护的芯层复合材料的制作方法

1.本发明涉及防护材料技术领域,尤其是涉及一种用于飞石防护的芯层复合材料。

背景技术:

2.在高层建筑的爆破过程中,由于爆破设计的误差,往往会导致建筑飞石的产生。这些爆破飞石在重力的加速下,会沿着爆炸冲击波的方向继续飞行,直至落地。由于爆破过程中的不确定性,碎石的飞行轨迹无法精密预量,从而导致高层建筑爆破时,总有部分飞石造成其他建筑物的损毁或是人员的伤亡。据统计,飞石损伤在建筑爆破安全问题中占到了25%-35%,因而,在建筑爆破的过程中,对飞石进行防范是十分有必要的。

3.据调查,已有的飞石防护材料在面对高速飞行的碎石时,经常存在抗冲击性能不够高,抗飞石效果不够理想的问题。专利(cn 213179695 u)发明了一种用于隧道爆破的防飞石屏障,该屏障主要采用屏障体内部的竹笆阻挡飞石来实现防护的效果。由于竹笆力学性能的限制,会导致该装置只能用于隧道飞石的防护,如果将屏障体材料替换成力学性能更好的材料,则可以将该装置用于更多的建筑爆破近体防护的场景中。专利(cn 109141154 a)发明了一种露天爆破的飞石防护装置,其阻挡飞石的主体为弹性不锈钢材料制备成的矩形环,虽采用多重防护配置,但抗冲击性能依旧有所局限。且矩形环之间存在较多孔隙,飞石冲击材料时,由于冲击作用,有部分飞石会产生碎裂,从而导致更多小粒径飞石的产生,进一步增加了后侧材料的防飞石压力。与此同时,防护材料孔隙的存在也会增大防护装置烟尘产生的范围,既影响近体防护周围的环境,也导致整体装置防飞石效果下降的问题。

4.在建筑爆破近体防护方面,国外主要采用金属网、厚尼龙塑胶布、旧工业用毡来对爆破建筑的周围进行防护,这些防护材料可以达到非常优秀的防护性能。但是,也存在防护材料易破损、循环使用率低、防护成本较高等问题。

技术实现要素:

5.针对现有技术存在的上述问题,本发明提供了一种用于飞石防护的芯层复合材料。本发明防飞石效果好、低制造成本、可多次利用。

6.本发明的技术方案如下:

7.一种用于飞石防护的芯层复合材料,所述复合材料由上而下依次为第一金属板、第一超高分子量聚乙烯纤维复合板、泡沫抗冲击层、第二超高分子量聚乙烯纤维复合板和第二金属板;使用时,各板层通过机械连接的形式进行组合。

8.作为上述技术方案的进一步改进:

9.第一金属板、泡沫抗冲击层、与第二金属板的形状尺寸相同;第一超高分子量聚乙烯纤维复合板、第二超高分子量聚乙烯纤维复合板的形状尺寸相同,且均长度方向大于第一金属板。

10.第一金属板、泡沫抗冲击层、与第二金属板的形状尺寸相同;第一超高分子量聚乙烯纤维复合板、第二超高分子量聚乙烯纤维复合板的形状尺寸相同,且均长度方向小于第

一金属板。

11.第一超高分子量聚乙烯纤维复合板、第二超高分子量聚乙烯纤维复合板的内部纤维排列方式为单向分布排列,纤维利用胶黏剂进行连接,以保证纤维优异的力学性能。第一超高分子量聚乙烯纤维复合板、第二超高分子量聚乙烯纤维复合板内部不同纤维层之间的排列方向为0

°

/90

°

或0

°

/

±

45

°

/90

°

。

12.泡沫抗冲击层所使用的主体成分为泡沫铝、泡沫镍、泡沫铜中的一种;泡沫抗冲击层的厚度为10-35mm。

13.第一金属板、第二金属板的厚度为1-5mm;第一超高分子量聚乙烯纤维复合板、第二超高分子量聚乙烯纤维复合板的厚度为5-15mm。

14.第一金属板与第二金属板分别为铁板、钢板、合金板中的一种。

15.机械连接采用六角旋动螺栓和螺母,可通过螺栓和螺帽对材料进行拆解、更换,赋予材料的二次使用性能。

16.各板层形状为正方形,长度为50-100cm。

17.本发明有益的技术效果在于:

18.本发明制备成的复合材料,其制造成本低,轻质高强,利于材料的大规模应用及建筑爆破前期准备工作的运输。可用于高层建筑爆破飞石的近体防护装置的填充材料。

19.传统的飞石防护材料只能保证整体结构最基本的防飞石性能,在一些重要的防护区域中,无法达到高效防护和完全防护的效果。而本发明则通过复合材料的结构设计,实现了飞石防护装置填充材料抗飞石效果好的目标,同时保证了材料的轻质、二次利用性、易于拼接等效果。

20.首先,本发明制备而成的复合材料采用机械连接的方式,通过不同型号材料的相互拼接将复合材料由单一区域扩展至更大的面积,这在近体防护材料方面是十分有利的,可根据实际的应用情况对将材料进行拼接,使其扩展至具体想要的面积。其次,由于本发明制备出的复合材料,其内部的芯层结构及不同层间的相互作用,可使本发明较已有近体防护填充材料而言,拥有更加优越的抗冲击性能。对于相同的材料在实际近体防护的应用中,可大大减少材料的更换次数。只需根据实际材料的损伤情况,对损伤较严重的部分进行拆卸及二次安装,大大提高了材料的二次利用率,同时也降低了近体防护所需的使用成本,保证了材料的应用可能性。最后,本发明制备而成的复合材料,可以达到轻质高强的效果。内部使用的泡沫铝材料可以在近体防护中保证材料抗冲击效果的同时,赋予材料优秀的吸声效果,减少了爆破过程中产生的噪音污染。

21.因而,利用本发明可制备出了一种防飞石效果好、低制造成本、可多次利用的近体防护填充复合材料。

附图说明

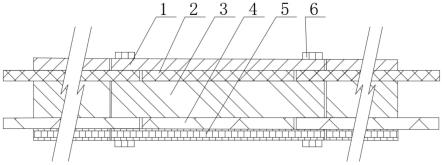

22.图1为本发明实施例1结构示意图;

23.图2为本发明实施例2结构示意图;

24.图3为本发明实施例3结构示意图;

25.图中:1、第一金属板;2、第一超高分子量聚乙烯纤维复合板;3、泡沫抗冲击层;4、第二超高分子量聚乙烯纤维复合板;5、第二金属板。

具体实施方式

26.下面结合附图和实施例,对本发明进行具体描述。

27.如图1~3所示,本实施例的用于飞石防护的芯层复合材料,复合材料由上而下依次为第一金属板1、第一超高分子量聚乙烯纤维复合板2、泡沫抗冲击层3、第二超高分子量聚乙烯纤维复合板4和第二金属板5;使用时,各板层通过机械连接的形式进行组合。

28.图1中,第一金属板1、泡沫抗冲击层3、与第二金属板5的形状尺寸相同;第一超高分子量聚乙烯纤维复合板2、第二超高分子量聚乙烯纤维复合板4的形状尺寸相同,且均长度方向大于第一金属板1。

29.图2中,第一金属板1、泡沫抗冲击层3、与第二金属板5的形状尺寸相同;第一超高分子量聚乙烯纤维复合板2、第二超高分子量聚乙烯纤维复合板4的形状尺寸相同,且均长度方向小于第一金属板1。

30.第一超高分子量聚乙烯纤维复合板2、第二超高分子量聚乙烯纤维复合板4 的内部纤维排列方式为单向分布排列,纤维利用胶黏剂进行连接,以保证纤维优异的力学性能。第一超高分子量聚乙烯纤维复合板2、第二超高分子量聚乙烯纤维复合板4内部不同纤维层之间的排列方向为0

°

/90

°

或0

°

/

±

45

°

/90

°

。

31.泡沫抗冲击层3所使用的主体成分为泡沫铝、泡沫镍、泡沫铜中的一种;泡沫抗冲击层3的厚度为10-35mm。

32.第一金属板1、第二金属板5的厚度为1-5mm;第一超高分子量聚乙烯纤维复合板2、第二超高分子量聚乙烯纤维复合板4的厚度为5-15mm。

33.第一金属板1与第二金属板5分别为铁板、钢板、合金板中的一种。

34.机械连接采用六角旋动螺栓和螺母,可通过螺栓和螺帽对材料进行拆解、更换,赋予材料的二次使用性能。

35.各板层形状为正方形,长度为50-100cm。

36.实施例1

37.参照图1,用于飞石防护的芯层复合材料,由上而下依次为第一金属板1、第一超高分子量聚乙烯纤维复合板2、泡沫抗冲击层3、第二超高分子量聚乙烯纤维复合板4和第二金属板5;

38.第一金属板1为铁板,厚度为1mm;

39.第二金属板5为铁板,厚度为1mm;

40.第一超高分子量聚乙烯纤维复合板2,内部纤维排列方式为单向分布排列,内部不同纤维层之间的排列方向为0

°

/90

°

,共有70层垂直排列的纤维层,各层利用胶黏剂进行连接,以保证纤维优异的力学性能;厚度为10mm;

41.第二超高分子量聚乙烯纤维复合板4,内部纤维排列方式为单向分布排列,内部不同纤维层之间的排列方向为0

°

/90

°

,共有70层垂直排列的纤维层,各层利用胶黏剂进行连接,以保证纤维优异的力学性能;厚度为10mm

42.泡沫抗冲击层3为泡沫铝材料;厚度为20mm。

43.其中,第一金属板1、泡沫抗冲击层3、第二金属板5材料对应的边长为50cm。第一超高分子量聚乙烯纤维复合板2与第二超高分子量聚乙烯纤维复合板4材料对应的边长为80cm。

44.实施例2

45.参照图2,用于飞石防护的芯层复合材料,由上而下依次为第一金属板1、第一超高分子量聚乙烯纤维复合板2、泡沫抗冲击层3、第二超高分子量聚乙烯纤维复合板4和第二金属板5;

46.第一金属板1为铁板,厚度为1mm;

47.第二金属板5为铁板,厚度为1mm;

48.第一超高分子量聚乙烯纤维复合板2,内部纤维排列方式为单向分布排列,内部不同纤维层之间的排列方向为0

°

/90

°

,共有70层垂直排列的纤维层,各层利用胶黏剂进行连接,以保证纤维优异的力学性能;厚度为10mm

49.第二超高分子量聚乙烯纤维复合板4,内部纤维排列方式为单向分布排列,内部不同纤维层之间的排列方向为0

°

/90

°

,共有70层垂直排列的纤维层,各层利用胶黏剂进行连接,以保证纤维优异的力学性能;厚度为10mm

50.泡沫抗冲击层3为泡沫铝材料;厚度为20mm。

51.其中,第一金属板1、泡沫抗冲击层3、第二金属板5材料对应的边长为80cm。第一超高分子量聚乙烯纤维复合板2与第二超高分子量聚乙烯纤维复合板4材料对应的边长为50cm。

52.实施例3

53.根据图3将实施例1和实施例2制得的芯层复合材料拼接起来,采用机械连接的方式利用双向螺丝将整体材料固定好,即可得到一组对应的复合材料。

54.实施例4

55.与实施例3类似,区别在于,本实施例采用两组拼接复合材料的层间配置为:第一金属板1的厚度为3mm,第二金属板2的厚度为1mm,超高分子量聚乙烯复合板2/4的厚度为9mm,复合板之间各层的排列为0/90

°

。泡沫抗冲击层的主体成分为泡沫铝,泡沫铝板的厚度为20mm。

56.实施例5

57.与实施例3类似,区别在于,本实施例采用的两组拼接复合材料层间配置为:第一金属板1的厚度为2mm,第二金属板2的厚度为2mm,超高分子量聚乙烯复合板2/4的厚度为10mm,复合板之间各层的排列为0

°

/

±

45

°

/90

°

。泡沫抗冲击层的主体成分为泡沫铝,泡沫铝板的厚度为18mm。

58.实施例6

59.与实施例3类似,区别在于,本实施例采用两组拼接复合材料的层间配置为第二金属板1的厚度为1mm,第二金属板2的厚度为1mm,第二超高分子量聚乙烯复合板2/4的厚度为5mm,复合板之间各层的排列为0

°

/

±

45

°

/90

°

。泡沫抗冲击层的主体成分为泡沫铝,泡沫铝板的厚度为30mm。

60.对实施例3-6制备而成的复合材料的相关性能进行了测试,结果如表1所示。

61.表1

[0062][0063]

由表1可以看出,当本发明的芯层复合材料拥有良好的抗飞石性能。当材料受到冲击时,主要受损区域体现在金属板1、复合板2、泡沫抗冲击层3中,在复合板4、金属板5中无明显损伤现象。因而在爆破结束后,可根据材料表面的损坏情况对材料进行拆解更换以备于二次爆破防护的应用。既满足了爆破近体防护中全面防护、高效防护的要求,同时也大大提高了材料的二次使用性,降低了建筑爆破的成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1