枪械自动机试验装置

1.本发明涉及枪械模拟试验领域,具体涉及一种枪械自动机试验装置。

背景技术:

2.自动机是自动枪械射击过程中,参与和完成自动动作,以实现连发射击的各机构的总称。自动机是自动枪械的核心部分,其在工作过程中各构件的运动速度高,构件间的撞击剧烈,各组成部分在不同的工作阶段表现处不同的运动特性,这种特定的运动规律,对于枪械的工作可靠性及使用寿命都会产生十分重要的影响,是枪械设计过程中必须考虑的重要因素,同时也是评价枪械品质与性能的标准。研究自动机在工作过程中构件的运动撞击现象及动力学特性,分析自动机关键构件结构参数对运动特性的影响规律及各组成部分故障发生的机理,成为决定自动机动作可靠性和寿命周期的关键问题。

3.依靠设计经验和反复地实弹射击是当前进行枪械设计和解决枪械可靠性问题的一般方法。但该方法的结论极易受弹药差异和试验条件的影响,同时该方式需要大面积的射击试验靶场以及高昂的维护费用,经济效益差,此外,为保证实弹试验的安全,相关构件的尺寸及位置无法调节,自动机的各构件的运动情况也不易观察,难以对自动机的运动特性及故障机理进行准确研究和分析。目前也有采用以液体压力、高压气体或电机为动力源的枪械可靠性试验平台或通过建立虚拟样机模型进行仿真来替代传统的实弹试验,该类方法避免了弹药差异对试验结果的影响并降低了试验成本,但该类试验平台多是针对完整枪械或改装枪械来进行的,依然存在着构件结构参数无法调节和运动情况难以观察的问题,而在虚拟样机模型中,其运动副、接触条件及载荷情况的设定与实装相比仍有差异,导致仿真结果的偏差,无法很好的替代实物过程。

技术实现要素:

4.本发明的目的在于提供一种枪械自动机试验装置,其试验过程无需实弹,各运动构件与实装一致,关键构件采用拆分设计便于对其结构参数进行调整,模块间可以相互组合以对自动机工作过程中各运动阶段单独进行模拟,便于对自动机的运动特性和故障情况进行监测和记录,解决了传统方法经济效益差、构件结构参数无法调节和运动情况难以观察的缺点。

5.实现本发明目的的技术解决方案为:

6.一种枪械自动机试验装置,包括基体和扩展模块;

7.所述基体包括前支座、机体组件、节套组件、导轨组件和后支座;

8.所述导轨组件的前后两端分别与前支座和后支座连接;所述机体组件设置于导轨组件上并能在导轨组件上滑动;所述节套组件与导轨组件固连;

9.所述扩展模块包括平移击锤组件/回转击锤组件,和/或弹匣组件、弹膛组件、抛壳窗组件;

10.所述弹匣组件用于承载模拟弹;

11.所述弹膛组件用于模拟弹的导向并完成对模拟弹弹头的夹紧和松开动作;

12.所述抛壳窗组件用于对不同抛壳窗位置下的抛壳过程进行模拟;

13.所述节套组件用于对不同导弹斜面条件下推弹过程的模拟,并完成对模拟弹入膛情况的监测;

14.所述基体与弹匣组件、弹膛组件、抛壳窗组件以及平移击锤组件构成枪械自动机试验装置的平移击锤式自动机模式,以对采用平移式击锤的自动机运动过程进行模拟;所述基体与弹匣组件、弹膛组件、抛壳窗组件以及回转击锤组件构成枪械自动机试验装置的回转击锤式自动机模式,以对采用回转式击锤的自动机运动过程进行模拟;所述基体与弹匣组件构成枪械自动机试验装置的推弹模式,以单独对自动机的推弹运动过程进行模拟;所述基体与平移击锤组件构成枪械自动机试验装置的平移击锤式后坐模式,以对采用平移式击锤的自动机后坐运动过程进行模拟;所述基体与回转击锤组件构成枪械自动机试验装置的回转击锤式后坐模式,以对采用回转式击锤的自动机后坐运动过程进行模拟。

15.本发明与现有技术相比,其显著优点是:

16.(1)无需消耗实弹和借助实装枪支即可完成对自动机动作过程的模拟,降低了试验的成本,提升了试验的经济效益;

17.(2)主要运动构件均暴露在外,便于对其运动过程和故障情况进行观测;

18.(3)关键构件采用拆分设计,便于对其结构参数进行调节,无需频繁制作样机即可对不同结构参数下自动机的运动过程进行模拟;

19.(4)各模块间可相互组合成不同的试验模式,仅需一套装置即以对自动机工作过程中的不同运动阶段单独进行模拟,便于对自动机不同运动阶段的运动特性和故障情况进行单独检测。

附图说明

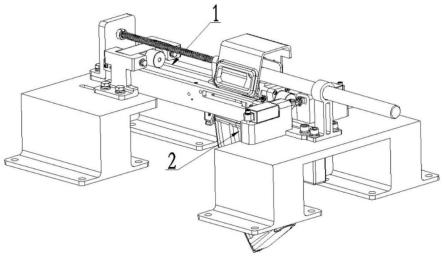

20.图1是本发明的枪械自动机试验装置的整体结构示意图。

21.图2是本发明的枪械自动机试验装置的基体结构示意图。

22.图3是本发明的枪械自动机试验装置的平移击锤式自动机模式结构示意图。

23.图4是本发明的枪械自动机试验装置的回转击锤式自动机模式结构示意图。

24.图5是本发明的枪械自动机试验装置的推弹模式结构示意图。

25.图6是本发明的枪械自动机试验装置的平移击锤式后坐模式结构示意图。

26.图7是本发明的枪械自动机试验装置的回转击锤式后坐模式结构示意图。

27.图8是本发明的枪械自动机试验装置的导轨组件结构示意图。

28.图9是本发明的枪械自动机试验装置的后挡块结构示意图。

29.图10是本发明的枪械自动机试验装置的机体组件结构示意图。

30.图11是本发明的枪械自动机试验装置的机体组件侧视图。

31.图12是本发明的枪械自动机试验装置的机头结构示意图。

32.图13是本发明的枪械自动机试验装置的机体结构示意图。

33.图14是本发明的枪械自动机试验装置的节套组件后视图。

34.图15是本发明的枪械自动机试验装置的节套插片结构示意图。

35.图16是本发明的枪械自动机试验装置的弹匣组件结构示意图。

36.图17是本发明的枪械自动机试验装置的弹膛组件正视图。

37.图18是本发明的枪械自动机试验装置的弹膛组件俯视图。

38.图19是本发明的枪械自动机试验装置的弹膛体结构示意图。

39.图20是本发明的枪械自动机试验装置的抛壳窗组件结构示意图。

40.图21是本发明的枪械自动机试验装置的抛壳窗插片结构示意图。

41.图22是本发明的枪械自动机试验装置的平移击锤组件结构示意图。

42.图23是本发明的枪械自动机试验装置的回转击锤组件后视图。

具体实施方式

43.下面结合附图及具体实施例对本发明做进一步的介绍。

44.下面结合附图对本发明作进一步详细描述。

45.结合图1至图7,一种枪械自动机试验装置,包括基体1和扩展模块2。所述基体1包括前支座101、收弹器102、机体组件103、节套组件104、导轨组件105和后支座106,导轨组件105的前端和后端分别与前支座101和后支座106连接;所述收弹器102固定于前支座101上并置于导轨组件105下方;机体组件103设置于导轨组件105上并能在导轨组件105上滑动;节套组件104与导轨组件105固连。所述扩展模块2包括弹匣组件201、弹膛组件202、抛壳窗组件203、平移击锤组件204和/或回转击锤组件205。基体1与弹匣组件201、弹膛组件202、抛壳窗组件203以及平移击锤组件204构成枪械自动机试验装置的平移击锤式自动机模式3,以对采用平移式击锤的自动机运动过程进行模拟;基体1与弹匣组件201、弹膛组件202、抛壳窗组件203以及回转击锤组件205构成枪械自动机试验装置的回转击锤式自动机模式4,以对采用回转式击锤的自动机运动过程进行模拟;基体1与弹匣组件201构成枪械自动机试验装置的推弹模式5,以单独对自动机的推弹运动过程进行模拟;基体1与平移击锤组件204构成枪械自动机试验装置的平移击锤式后坐模式6,以对采用平移式击锤的自动机后坐运动过程进行模拟;基体1与回转击锤组件205构成枪械自动机试验装置的回转击锤式后坐模式7,以对采用回转式击锤的自动机后坐运动过程进行模拟。

46.结合图8和图9,所述基体1的导轨组件105包括导轨座10501、第一导轨片10502、复进簧座10503、第二导轨片10504、弹匣扣10505、复进导向杆10506、冲击力传感器10507、第一缓冲座10508、缓冲块10509、第二缓冲座10510、后挡块10511和抛壳挺10512,所述导轨座10501侧面开设有观察窗口150101,以便于对自动机的推弹和抽壳过程进行观察;所述第一导轨片10502和第二导轨片10504分别对称设置于导轨座10501顶部两侧上,通过改变第一导轨片10502和第二导轨片10504的厚度即可对导轨间隙进行调节,从而实现不同导轨间隙下自动机运动过程的模拟;所述第二导轨片10504上设有抛壳挺安装槽1050401;所述抛壳挺10512固连于导轨座10501内侧并设置于第二导轨片10504的抛壳挺安装槽1050401处,通过调整抛壳挺安装槽1050401的位置及抛壳挺10512的尺寸即可对不同抛壳挺10512对抛壳过程的影响情况进行模拟;所述弹匣扣10505固定于导轨座10501底部,用于固定扩展模块2的弹匣组件201;所述后挡块10511固连于导轨座10501的后端,其上开设有导向杆固定孔1051101;所述、复进导向杆10506一端固定于后挡块10511的导向杆固定孔1051101处,另一端与复进簧座10508固连;所述第一缓冲座10508和第二缓冲座10510对称设置于导轨座10501左右两侧,并与基体1的后支座106连接;所述缓冲块10509设置于第一缓冲座10508和

第二缓冲座10510之间并置于第一导轨片10502和第二导轨片10504上方,缓冲块10509的材料为尼龙或聚氨酯;所述冲击力传感器10507固连于缓冲块10509上,用于对后坐力的进行测量和记录。

47.结合图10至图13,所述基体1的机体组件103包括复进簧管支架10301、复进簧管10302、机头10303、机体10304、复进簧10305和加速度传感器10306,所述复进簧管支架10301固连于基体1的前支座101上,以对复进簧管10302起支撑作用;所述复进簧管10302一端设置于复进簧管支架10301上并能沿其轴向做前后运动,另一端固连于机体10304上,用于接收外力并带动整个模拟装置动作;所述机体10304设置在导轨组件105的第一导轨片10502和第二导轨片10504之间并能沿其前后移动,机体10304上设有导向槽1030401以对机头10303起导向作用;所述机头10303上设置有导向凸笋1030301、推弹凸笋1030302以及推弹块1030303,导向凸笋1030301设置在机体10304的导向槽1030401处,以在机体10304的带动下使机头10303完成开闭锁及抽壳动作,推弹块1030303固连于机头10303的推弹凸笋1030302处,通过改变推弹块1030303的厚度完成对推弹凸笋高度的调节,从而实现不同推弹凸笋高度下自动机运动过程的模拟;所述复进簧10305置于复进簧管10302内,复进簧10305的一端与复进簧管10302的内端面接触,另一端与导轨组件105的复进簧座10503接触,用于模拟装置后坐过程的蓄能和复进过程的供能;所述加速度传感器10306设置于机体10304上并随机体10304一起运动,用于对机体10304的运动参数进行监测和记录。

48.结合图14和图15,所述基体1的节套组件104包括节套体10401、节套插片10402和光纤传感器10403,所述节套体10401固连于基体1的导轨组件105的导轨座10501上并置于导轨组件105的第一导轨片10502和第二导轨片10504之间;所述节套插片10402连接在节套体10401上,节套插片10402内侧设置有第一斜面1040201,侧端设有第二斜面1040202,通过对第一斜面1040201和第二斜面1040202的角度和高度尺寸的调整实现对不同导弹斜面下自动机运动过程的模拟;所述光纤传感器10403对称设置在节套体10401的左右两侧,用于供弹情况进行监测。

49.结合图16,所述扩展模块2的弹匣组件201包括弹匣20101和子弹20102,所述弹匣20101置于导轨组件105的导轨座10501下方并通过弹匣扣10505固定,弹匣20101为透明弹匣以便于对供弹过程进行观察;所述子弹20102置于弹匣20101内,子弹20102为模拟弹。

50.结合图17至图19,所述扩展模块2的弹膛组件202包括第一推杆底座20201、第一推杆电机20202、弹膛体20203、第二推杆电机20204、第二推杆底座20205、第二夹爪20206和第一夹爪20207,所述第一推杆底座20201与第二推杆底座20205对称设置于导轨组件105的导轨座10501前端左右两侧,并与基体1的前支座101固连;所述第一推杆电机20202和第二推杆电机20204分别固连于第一推杆底座20201和第二推杆底座20205上,第一推杆电机20202和第二推杆电机20204端部分别连接有第一夹爪20206和第二夹爪20207,第一夹爪20206和第二夹爪20207在第一推杆电机20202和第二推杆电机20204的带动下做相向或相背运动,结合节套组件104的光纤传感器10403的检测信号即可完成对子弹20102弹头的夹紧和松开动作(检测到有弹时,夹紧);所述弹膛体20203固连于节套组件104的节套体10401上,且与节套体10401同轴,弹膛体20203上设有过弹孔2020301,用以对子弹20102起导向作用。

51.结合图20和图21,所述扩展模块2的抛壳窗组件203包括滑轨20301、滑块20302、安装板20303和抛壳窗插片20304,所述滑轨20301固连于导轨组件105的导轨座10501侧面;所

述滑块20302置于滑轨20301上,并能沿滑轨20301前后移动,从而实现对抛壳窗插片20303前后位置的调节;所述安装板20303上开设有位置调节槽2030301并固连于滑块20302上;所述抛壳窗插片20304连接于安装板20303的位置调节槽2030301处且可沿位置调节槽2030301上下移动,以实现高度方向的位置调节,(模拟不同位置对抛壳的影响)。

52.结合图22,所述扩展模块2的平移击锤组件204包括平移击锤20401和平移击锤复进簧20402,所述平移击锤20401设置于基体1的机体组件103和导轨组件105的后挡块10511之间并可沿导轨组件105的复进导向杆10506轴线方向前后移动;所述平移击锤复进簧20402与导轨组件105的复进导向杆10506同轴并设置于平移击锤20401与导轨组件105的后挡块10511之间,以在平移击锤后坐过程中蓄能并在复进过程中供能。

53.结合图23,所述扩展模块2的回转击锤组件205包括回转击锤20501、回转轴20502和回转扭簧20503,所述回转轴20502固连于导轨组件105的导轨座10501上;所述回转击锤20501设置于回转轴20502上并可绕回转轴20502轴线转动;所述回转扭簧20503与回转轴20502同轴,且一端与回转击锤20501连接,另一端与导轨组件105的导轨座10501连接,以为回转击锤20501的复位供能。

54.本发明所述的枪械自动机试验装置的工作过程如下:

55.在平移击锤式自动机模式3时,复进簧管10302在外力的作用下沿轴线方向向后运动并压缩复进簧10305,同时带动机体10304向后运动,在机体10304的导向槽1030401的导向作用下,机头10303旋转开锁并带动子弹20102弹壳向后运动,同时由于弹膛组件202的第一推杆电机20202和第二推杆电机20204的作用,第一夹爪20206和第二夹爪20207将子弹20102的弹头夹紧,子弹20102弹壳的后移使弹壳与弹头分离,从而完成抽壳过程;节套组件104的光纤传感器10403检测到子弹20102弹壳抽出节套体10401后,弹膛组件202的第一推杆电机20202和第二推杆电机20204带动第一夹爪20206和第二夹爪20207相背运动从而松开子弹20102的弹头,在重力作用下,子弹20102的弹头自由落入收弹器102中;子弹20102的弹壳在机体组件103的带动下进一步后移,与抛壳挺10512碰撞后经抛壳窗组件203的抛壳窗插片20304抛出,以完成抛壳过程;机体组件103在后坐过程中与平移击锤组件204的平移击锤20401碰撞,压缩平移击锤复进簧20402并带动平移击锤20401后坐,直至与冲击力传感器10507发生碰撞,冲击力传感器10507对后坐力进行监测和记录,同时缓冲块10507对后坐力进行了吸收,从而完成后坐过程;在复进簧10305和平移击锤复进簧20402的推动下,机体组件103和平移击锤组件204开始复进过程,平移击锤204在复进到位后停止运动,机体组件103在复进过程中机头10303的推弹块1030303将下一发子弹20102推出弹匣20101,经节套插片10402送入节套体10401中,子弹20102的弹头经弹膛体20203的过弹孔20320301导向穿过弹膛体,节套组件104的光纤传感器10403检测到子弹20102送入后,弹膛组件202的第一推杆电机20202和第二推杆电机20204带动第一夹爪20206和第二夹爪20207相向运动从而夹紧子弹20102的弹头,与此同时,机头10303在机体10304的导向槽1030401的作用下旋转闭锁,从而完成推弹过程。整个运动过程中机体组件103的加速度传感器10304对机体10304的运动参数进行监测并记录。至此完成了对平移击锤式自动机完整运动过程的一次模拟,同时,通过对第一导轨片10502、第二导轨片10504、抛壳挺10512、推弹块1030303、节套插片10402、抛壳窗插片20304的位置、尺寸的调整即可完成对不同结构参数条件下平移击锤式自动运动过程的模拟。

56.在回转击锤式自动机模式4时,复进簧管10302在外力的作用下沿轴线方向向后运动并压缩复进簧10305,同时带动机体10304向后运动,在机体10304的导向槽1030401的导向作用下,机头10303旋转开锁并带动子弹20102弹壳向后运动,同时由于弹膛组件202的第一推杆电机20202和第二推杆电机20204的作用,第一夹爪20206和第二夹爪20207将子弹20102的弹头夹紧,子弹20102弹壳的后移使弹壳与弹头分离,从而完成抽壳过程;节套组件104的光纤传感器10403检测到子弹20102弹壳抽出节套体10401后,弹膛组件202的第一推杆电机20202和第二推杆电机20204带动第一夹爪20206和第二夹爪20207相背运动从而松开子弹20102的弹头,在重力作用下,子弹20102的弹头自由落入收弹器102中;子弹20102的弹壳在机体组件103的带动下进一步后移,与抛壳挺10512碰撞后经抛壳窗组件203的抛壳窗插片20304抛出,以完成抛壳过程;机体组件103在后坐过程中与回转击锤组件205的回转击锤20501碰撞,回转击锤20501绕回转轴20502旋转并压缩回转扭簧20503,机体组件103在将回转击锤20501压下后继续后坐直至与冲击力传感器10507发生碰撞,冲击力传感器10507对后坐力进行监测和记录,同时缓冲块10507对后坐力进行了吸收,从而完成后坐过程;在复进簧10305推动下,机体组件103开始复进过程,机体组件103脱离回转击锤20501后,回转击锤20501在回转扭簧20503作用下复位,机体组件103复进过程中机头10303的推弹块1030303将下一发子弹20102推出弹匣20101,经节套插片10402送入节套体10401中,子弹20102的弹头经弹膛体20203的过弹孔20320301导向穿过弹膛体,节套组件104的光纤传感器10403检测到子弹20102送入后,弹膛组件202的第一推杆电机20202和第二推杆电机20204带动第一夹爪20206和第二夹爪20207相向运动从而夹紧子弹20102的弹头,与此同时,机头10303在机体10304的导向槽1030401的作用下旋转闭锁,从而完成推弹过程。整个运动过程中机体组件103的加速度传感器10304对机体10304的运动参数进行监测并记录。至此完成了对回转击锤式自动机完整运动过程的一次模拟,同时,通过对第一导轨片10502、第二导轨片10504、抛壳挺10512、推弹块1030303、节套插片10402、抛壳窗插片20304的位置、尺寸的调整即可完成对不同结构参数条件下回转击锤式自动运动过程的模拟。

57.在推弹模式5时,复进簧管10302在外力的作用下沿轴线方向向后运动并压缩复进簧10305,同时带动机体10304向后运动,在机体10304的导向槽1030401的导向作用下,机头10303旋转开锁,机体组件103继续向后运动直至与冲击力传感器10507发生碰撞,同时缓冲块10507对后坐力进行了吸收,在复进簧10305推动下,机体组件103开始复进,复进过程中机头10303的推弹块1030303将子弹20102推出弹匣20101,经节套插片10402送入节套体10401中,子弹20102穿过节套体10401后在重力作用下落入收弹器102中,机头10303在机体10304的导向槽1030401的作用下旋转闭锁,从而完成推弹过程。整个运动过程中机体组件103的加速度传感器10304对机体10304的运动参数进行监测并记录。至此完成了对自动机推弹过程的一次单独模拟,同时,通过对第一导轨片10502、第二导轨片10504、推弹块1030303、节套插片10402的位置、尺寸的调整即可完成对不同结构参数条件下自动机推弹过程的单独模拟。

58.在平移击锤式后坐模式6时,复进簧管10302在外力的作用下沿轴线方向向后运动并压缩复进簧10305,同时带动机体10304向后运动,在机体10304的导向槽1030401的导向作用下,机头10303旋转开锁,机体组件103继续后坐并与平移击锤组件204的平移击锤20401碰撞,压缩平移击锤复进簧20402并带动平移击锤20401后坐,直至与冲击力传感器

10507发生碰撞,冲击力传感器10507对后坐力进行监测和记录,同时缓冲块10507对后坐力进行了吸收,从而完成后坐过程;在复进簧10305和平移击锤复进簧20402的推动下,机体组件103和平移击锤组件204开始复进,平移击锤204在复进到位后停止运动,机头10303在机体10304的导向槽1030401的作用下旋转闭锁后,机体组件103复进到位停止运动。整个运动过程中机体组件103的加速度传感器10304对机体10304的运动参数进行监测并记录。至此完成了对平移击锤式自动机后坐过程的一次单独模拟,同时,通过对第一导轨片10502、第二导轨片10504的位置、尺寸的调整即可完成对不同结构参数条件下平移击锤式自动机后坐过程的单独模拟。

59.在回转击锤式后坐模式7时,复进簧管10302在外力的作用下沿轴线方向向后运动并压缩复进簧10305,同时带动机体10304向后运动,在机体10304的导向槽1030401的导向作用下,机头10303旋转开锁,机体组件103继续后坐并与回转击锤组件205的回转击锤20501碰撞,回转击锤20501绕回转轴20502旋转并压缩回转扭簧20503,机体组件103在将回转击锤20501压下后继续后坐直至与冲击力传感器10507发生碰撞,冲击力传感器10507对后坐力进行监测和记录,同时缓冲块10507对后坐力进行了吸收,从而完成后坐过程;在复进簧10305推动下,机体组件103开始复进过程,机体组件103脱离回转击锤20501后,回转击锤20501在回转扭簧20503作用下复位,机头10303在机体10304的导向槽1030401的作用下旋转闭锁后,机体组件103复进到位停止运动。整个运动过程中机体组件103的加速度传感器10304对机体10304的运动参数进行监测并记录。至此完成了对回转击锤式自动机后坐过程的一次单独模拟,同时,通过对第一导轨片10502、第二导轨片10504的位置、尺寸的调整即可完成对不同结构参数条件下回转击锤式自动机后坐过程的单独模拟。

60.本发明提供一种枪械自动机试验装置,其试验过程无需实弹,各运动构件与实装一致,关键构件采用拆分设计便于对结构参数进行调整,模块间可以相互组合以对自动机工作过程中各运动阶段单独进行模拟,便于对自动机的运动特性和故障情况进行监测和记录,解决了现有技术经济效益差、构件结构参数无法调节和运动情况难以观察的缺点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1