一种石墨与液态金属复合均热膜及其制备方法与流程

1.本发明属于散热材料技术领域,具体涉及一种石墨与液态金属复合均热膜及其制备方法。

背景技术:

2.随着电子产品的升级换代的加速和迷你、高集成以及高性能电子设备的日益增长的散热管理需求,热设计和热管理越来越受到重视。导热材料的作用是填充电子产品的发热元件与散热元件之间的空气间隙,提高导热效率。在未采用导热界面材料前,发热元件与散热元件之间的有效接触面积主要被空气隔开,而空气是热的不良导体,不能有效导热,采用导热界面材料后才能实现热量的有效传递与扩散,才能提高电子产品的工作稳定性及使用寿命。

3.石墨是相较于铜和铝等金属更好的导热材料,其具备良好的水平导热、垂直阻热效果。同时,石墨的比热容与铝相当,约为铜的2倍,这意味着吸收同样的热量后,石墨温度升高仅为铜的一半。此外,石墨密度仅为0.7~2.1g/cm3,远低于铜的8.96g/cm3和铝的2.7g/cm3,因此可以做到轻量化,能够平滑粘附在任何平面和弯曲的表面。基于石墨高导热系数、高比热容和低密度等性能优势,目前已经取代传统金属,成为消费电子领域主流的散热材料。理论上,石墨膜越薄,导热系数越高。然而,石墨散热片并不是越薄越好,关键是要将功率器件和散热器之间的缝隙填满。因此,不同应用场景下使用的石墨散热膜各有不同。石墨片在横向传热速率很高,而在纵向的传热速率却很低,进而限制了其更广泛的使用。

4.因而非常有必要开发一种横向、纵向传热速率均高的均热膜以满足市场的需要。

技术实现要素:

5.本发明的目的在于克服现有技术存在的缺陷,提供一种石墨与液态金属复合均热膜及其制备方法,通过将石墨片与液态金属复合,利用液态金属的低熔点、高导电率的特性,实现横向、纵向传热速率均高的效果。

6.为了实现以上目的,本发明的技术方案之一为:一种石墨与液态金属复合均热膜,从上至下包括多层石墨片和液态金属,石墨片与液态金属反复堆叠直至所需高度,且首层和末层为石墨片。

7.在本发明一较佳实施方案中,所述石墨片的厚度为0.17-0.19mm。

8.在本发明一较佳实施方案中,所述液态金属的层厚为0.05-0.08mm。

9.在本发明一较佳实施方案中,所述液态金属的熔点是58-62℃。

10.在本发明一较佳实施方案中,所述液态金属包括铟、锡和铋。

11.在本发明一较佳实施方案中,所述液态金属包括铟55-60wt%、锡8-12wt%、铋29-35wt%,优选为铟57-59wt%、锡9-11wt%、铋30-33wt%,更进一步优选为铟58wt%、锡10wt%、铋32wt%。

12.在本发明一较佳实施方案中,所述石墨片为多孔结构。

13.在本发明一较佳实施方案中,所述多孔结构的孔为圆形,直径为0.8-1.0mm.

14.在本发明一较佳实施方案中,所述多孔结构的孔横竖有序排列,孔与孔之间的间距为1.5-2.0mm

15.为了实现以上目的,本发明的技术方案之二为:一种石墨与液态金属复合均热膜的制备方法,具体包括如下步骤:

16.(1)通过激光切割机在石墨片上切割出多孔结构;

17.(2)用紫外线照射步骤(1)制得的具有多孔结构的石墨片,使其与液态金属更亲和;将液态金属放置在98-102℃的加热台上加热熔化;

18.(3)将石墨片放置在上述加热台上,用泡沫刮板蘸取少量熔化的液态金属均匀刮涂在石墨片上;

19.(4)在涂布有液态金属的石墨片上叠上一层石墨片,液态金属和石墨片反复堆叠直至所需高度完成叠块,叠块的首层和末层为石墨片。

20.与现有技术相比,本发明的有益效果在于:

21.1、本发明在石墨片之间涂布熔点58-62℃insnbi液态金属,可以降低石墨片纵向热阻,使得石墨片横向和纵向达到均热的效果;

22.2、本发明insnbi液态金属的硬度低更易变形,按压在发热体上接触更佳,并可以减小热阻;

23.3、本发明将石墨片切割出多孔结构,可以增加平均散热效果。

附图说明

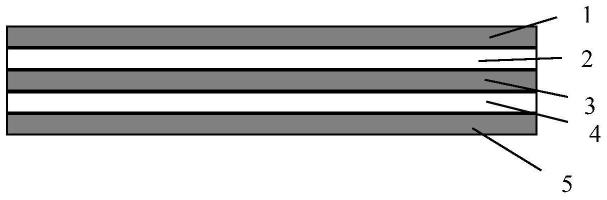

24.图1本发明制得的石墨与液态金属复合均热膜示意图,

25.其中:1-石墨片、2-液态金属、3-石墨片、4-液态金属、5-石墨片。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚明白,以下结合附图和具体实施例对本发明进行更详细地描述,但本发明的保护范围并不受限于这些实施例。

27.一种石墨与液态金属复合均热膜,从上至下包括多层石墨片和液态金属,石墨片与液态金属反复堆叠直至所需高度,且首层和末层为石墨片。

28.所述石墨片的厚度为0.13-~0.19mm。

29.所述液态金属的层厚为0.5-0.08mm。

30.所述液态金属的熔点是58-62℃。

31.所述液态金属包括铟、锡和铋。

32.铟是银白色并略带淡蓝色光泽的金属,质地非常软,能用指甲刻痕,可塑性强,延展性好,可压成片。铟的熔点156.61℃,沸点2060℃。相对密度7.31g/cm3。常温下金属铟不被空气氧化。

33.锡是银白色软金属,比重为7.3,熔点低,只有232℃。锡是一种质地较软的金属,熔点较低,可塑性强。锡的化学性质很稳定,在常温下不易被氧气氧化。

34.铋单质为银白色至粉红色的金属,质脆易粉碎,铋的化学性质较稳定。铋在自然界中以游离金属和矿物的形式存在。铋主要用于制造易熔合金,熔点范围是47-262℃。金属铋

室温下不与氧气或水反应,在空气中稳定。

35.所述液态金属包括铟55-60wt%、锡8-12wt%、铋29-35wt%,优选为铟57-59wt%、锡9-11wt%、铋30-33wt%,更进一步优选为铟58wt%、锡10wt%、铋32wt%。

36.实施例中用到的液态金属为实验室自制,是一种低熔点金属合金导热材料,按质量百分比计由以下组分制备而成:in(铟)58%;sn(锡)10.0%;bi(铋)32%。该合金材料的熔点为58-62℃。

37.所述石墨片为多孔结构。

38.石墨包括天然石墨和人工石墨,天然石墨一般以石墨片岩、石墨片麻岩、含石墨的片岩及变质页岩等矿石出现,人工石墨是将炭原料(如石油焦、沥青焦、无烟煤、冶金焦、炭黑等)经过煅烧、破碎与筛分、与粘接剂(主要用煤沥青)混捏后,再经压型和焙烧、高温石墨化,最后加工成所需规格尺寸。

39.优选为人工石墨,实施例中用到的石墨片购买自佛山信士智能科技有限公司,型号为ld-rg017。

40.所述多孔结构的孔为圆形,直径为0.8-1.0mm。

41.所述多孔结构的孔横竖有序排列,孔与孔之间的间距为1.5-2.0mm。

42.一种石墨与液态金属复合均热膜的制备方法,具体包括如下步骤:

43.(1)通过激光切割机在石墨片上切割出多孔结构;

44.(2)用紫外线照射步骤(1)制得的具有多孔结构的石墨片,使其与液态金属更亲和;

45.(3)将液态金属放置在98-102℃的加热台上加热熔化;

46.(4)将石墨片放置在上述加热台上,用泡沫刮板蘸取少量熔化的液态金属均匀刮涂在石墨片上;

47.(5)在涂布有液态金属的石墨片上叠上一层石墨片,液态金属和石墨片反复堆叠直至所需高度完成叠块,叠块的首层和末层为石墨片。

48.切割多孔结构的多线切割机的型号cf400t,购买厂家烟台力凯智能科技有限公司。

49.对实施例制得的石墨与液态金属复合均热膜按照如下方法测试导热率:

50.测试方法为稳态热流法,参考测试热导性固体电绝缘材料(薄)传热性能标准(astmd5470-2006),使用湘潭市仪器仪表有限公司制造的drl

‑ⅲ

导热系数测试仪测得。

51.实施例1

52.一种石墨与液态金属复合均热膜,从上至下包括多层石墨片和液态金属,石墨片与液态金属反复堆叠直至所需高度,且首层和末层为石墨片;石墨片的厚度为0.17mm-0.19mm,液态金属的层厚为0.05mm-0.08mm,液态金属的熔点是60℃,包括铟58wt%、锡10wt%、铋32wt%;石墨片为横竖有序排列的圆形多孔结构,尺寸是1.0mm,孔与孔之间的间距是2.0mm。

53.按照如下制备方法制得石墨与液态金属复合均热膜:

54.(1)通过激光切割机在石墨片上切割出多孔结构;

55.(2)用紫外线照射步骤(1)制得的具有多孔结构的石墨片,使其与液态金属更亲和;

56.(3)将液态金属放置在100℃的加热台上加热熔化;

57.(4)将石墨片放置在100℃的加热台上,用泡沫刮板蘸取少量熔化的液态金属均匀刮涂在石墨片上;

58.(5)在涂布有液态金属的石墨片上再叠上一层石墨片,液态金属和石墨片反复堆叠直至所需高度完成叠块,叠块的首层和末层为石墨片。

59.对制得的石墨与液态金属复合均热膜测试导热率,结果为:纵向导热率为96.3w/mk-110.w/mk,横向导热率为135.2w/mk-142.5w/mk。

60.上述实施例仅是本发明的优化实施方法,用以例示性说明本发明的原理及其功效,而非用于限制本发明。应当指出,对于任何熟习此项技艺的人士在不违背本发明的精神及范畴下,对上述实施例进行修改,这些修改也应视为本发明的保护范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1