高阻隔可降解环保包装材料制备方法与流程

1.本技术属于环保包装材料技术领域,涉及液体食品、固体食品、粉体食品、药品泡罩、香烟衬纸等纸基包装材料,具体涉及一种高阻隔可降解环保包装材料制备方法。

背景技术:

2.为了治理塑料污染,促进环保发展,本技术之发明人对现行液体食品包装盒、药品泡罩包装、香烟衬纸等包装材料进行了两年多广泛而深入的理论研究、实验测试和工艺及设备开发,发现了现有技术存在的一些问题。

3.由瑞士利乐拉瓦尔集团及财务有限公司提交的中国发明专利申请(cn111655474a)“阻隔膜、包括该膜的层压包装材料和由其制成的包装容器(以下简称背景技术1)”,是一件颇具先进性的镀膜层环保型包装材料技术方案。但是,其包装材料内仍然使用了大量的不可自然降解的聚酯类膜衬底,以提高其包装材料的氧气、水蒸气、化学品、香气等物质的阻隔性能。也即是说,背景技术1仍然大量使用了不可自然降解的聚酯类膜衬底,并没有彻底解决环保问题。

4.山东烟台博源科技材料股份有限公司的中国实用新型专利(cn210116793u)“一种高阻隔纸基材料包装袋(以下简称背景技术2)”。江苏利特尔绿色包装股份有限公司提交的中发明专利申请(cn113910733a)“一种单层结构阻隔热封包装纸及其制备方法(以下简称背景技术3)”。南京金陵金箔股份有限公司的中国实用新型专利(cn205171271u)“一种高阻环保镀铝纸(以下简称背景技术4)”,上海金叶包装材料有限公司提交的中国发明专利申请(公开号cn1789478a)“真空镀铝纸的生产工艺(以下简称背景技术5)”。昆山市生力包装材料有限公司提交的中国发明专利申请(cn105463940a)“环保型真空镀铝镭射纸的生产方法(以下简称背景技术6)”。嘉兴市天悦包装有限公司提交的中国发明专利申请(公开号cn109338802a)“一种镀铝纸的生产工艺(以下简称背景技术7)”。绍兴京昇光信息科技有限公司的中国发明专利(cn102966007b)“一种菲尼尔透镜真空镀铝纸的制备方法及其制得的产品(以下简称背景技术8)”。安徽紫江喷铝环保材料有限公司的中国实用新型专利(cn215243494u)“一种多层次真空镀铝镭射转移膜复合纸(以下简称背景技术9)”。烟台博源科技材料股份有限公司申请的中国实用新型专利(cn211689669u)“一种耐高温真空镀铝镭射纸(以下简称背景技术10)”。上海纺印利丰印刷包装有限公司申请的中国实用新型专利(cn2755161y)真空镀铝纸(以下简称背景技术11)。博源科技材料(烟台)有限公司的中国发明专利(cn102002894b)“一种含电子束固化涂层的真空镀铝磨砂卡纸及其生产方法(以下简称背景技术12)”。上述背景技术提供了一些由热封层、纸层、镀膜层(用于替代现行铝箔层)、阻隔涂层构成的包装材料的专利设想。

5.本技术人按其设想实施时发现三大技术难题:其一、使用金属铝作为高阻隔镀层的包装材料,其阻隔性能很低,包装袋封装的果汁和牛奶等液体,保质期不超过三个月,相比于现行使用铝箔层包装材料的包装袋,保质期明显缩短。分析研究发现,导致其阻隔性能很低的原因是:纸张含水量较高,通常为6%以上,即使消耗大量热能进行真空加热除湿,也

难以绝对除净。直接在纸面进行镀铝时,其气相沉积过程中,即使微量残留的水分遇热汽化、也会冲破正在气相沉积的镀层,在镀层上形成极少的水汽穿孔,致使镀层漏气、阻隔性能大幅降低。其二、使用si02、al2o3等氧化物作为高阻隔镀层包装材料的专利设想(背景技术2与3),无法实施,不具有专利意义上的实用性。具体原因是,si02、al2o3等氧化物只能采用电子枪蒸镀法,气化温度在3000℃以上。在这一极高温度下,一方面纸张(导热系数低)不能迅速散热冷却,纸面会焦化,导致生产无法继续;另一方面在气相沉积过程中,纸内残留的水分遇热汽化、会冲破正在气相沉积的镀层,在镀层上形成极少的水汽穿孔,致使镀层漏气、阻隔性能大幅降低。其三、真空度大小是真空镀膜时必须严格要求的指标之一,它对镀膜产品的颜色、耐磨性、牢固度等质量有直接的关系。由于纸张含水量较高,通常为6%以上。由于纸张内6%的水分存在,抽真空时,即使真空泵加大三倍的功率,也难以达到10-3

mpa的真空要求,导致能耗高、产速低、效率低、废品率高。其四、由于镀层上具有水汽穿孔,阻隔性能很低,所以只能用作具有金属光泽的装饰纸张。

6.综上所述,如何避免镀层被水汽穿孔、如何避免纸面被焦化、如何降低真空泵能耗,以制造出与现行铝箔性能相近的高阻隔性能的、可降解环保包装材料,一直是摆在环保包装材料科研工作者面前的技术攻关难题。

技术实现要素:

7.本技术的目的:提供一种高阻隔可降解环保包装材料制备方法,以避免镀膜层被水汽穿孔,制造出与现行铝箔性能相近的高阻隔可降解环保包装材料。

8.为实现上述目的,本技术高阻隔可降解环保包装材料制备方法的技术方案如下。

9.一种高阻隔可降解环保包装材料制备方法,包括往纸层上布设镀膜层和阻隔涂层;其特征在于,它包括以下工艺步骤:s1、采用pet或bopp等拉伸强度高、热稳定性好、热收缩率低、表面平整光洁的薄膜作为承载层,先往承载层背面布设(剥离力最好为0.1-0.2n/25mm的)水性易剥离衬底层;然后放入(真空度≥10-3

mpa的)真空室里,往水性易剥离衬底层上气相沉积si02或/和al2o3等镀膜层;最后往镀膜层上涂布水性弥孔涂层;使水性易剥离衬底层和镀膜层等多层共同构成一种暂覆于承载层上的预制高阻(隔)层,以备后工序剥取使用。这里之所以建议布设水性弥孔涂层,是因为镀膜层在气相沉积形成过程中,仍会形成一些灰尘等诸多意外因素导致的砂眼,为了弥合砂眼,以提高阻隔性能,也为了保护镀膜层,以避免被辊面意外划伤,这里建议采取涂布水性弥孔涂层的技术措施;研究显示,采用50%的正硅酸甲酯、30%的v-氨丙基三乙氧基硅烷、20%的丙醇锆等三种化工原料配制而成的混合溶液,将其涂布到镀膜层上加热至106c

°

并保持5-7秒后收卷,收卷后在65 c

°

保温箱中保温7-8小时,待其充分熟化后再取出自然冷却,即可形成性能非常优良的水性弥孔涂层;s2、往预制高阻层上涂布高阻隔水性复合胶水层,将预制高阻层与纸层正面复合并烘干;然后将承载层剥除并回收;使预制高阻层滞留并粘结到纸层正面,以形成无塑高阻材料;s3、最好在无塑高阻材料的预制高阻层上,再涂布(可与食品直接接触的)水性阻隔涂层,以成高阻隔可降解环保包装材料。

10.这样一来,一方面,因为镀膜层是事先在无水分的专用承载层上形成的,摒弃了背

景技术2-12中的将含水率较高的纸层一起送入真空室里进行蒸镀的传统工艺,所以其在气相沉积形成过程中,不会有水汽穿孔;另一方面,承载层及其上的预制高阻层在与纸层复合时,即使有水汽存在,也穿不破已经固化的强度较高的镀膜层。正因如此,本技术工艺方法,才得以成功制出一种高阻隔可降解环保包装材料;再一方面,由于承载层中无水分,抽真空时,容易达到10-3

mpa的真空要求,相比于背景技术2-12,真空泵能耗降低68%以上、产速高、效率高、废品率低。

11.为了使上述工艺方法所制成的无塑高阻材料和无塑超高阻材料,能够用来制作牛奶纸盒等包装物,可取的是,所述的高阻隔可降解环保包装材料制备方法,其特征在于:在纸层背面涂布水性热封胶涂层。

12.可取的是,所述的高阻隔可降解环保包装材料制备方法,其特征在于:在水性弥孔涂层与纸层之间,涂设高阻隔水性复合胶水层;其中,纸层采用透气吸湿纸,以使水性复合胶水层中的水分能够透过而蒸发;一方面,用以将预制高阻层滞留并粘结到纸层上,另一方面,进一步提高包装材料的阻隔性。

13.上述工艺方法在实施实践中发现,将承载层剥除后,滞留并粘结到纸层上的镀膜层中,不可避免地会出现一些位置和数量随机的拉伤微孔,该拉伤微孔也会致使镀膜层漏气、阻隔性能大幅降低。为了避免产生拉伤微孔,本技术人投入上百万元研发费,采取加厚镀膜层的常规技术措施进行了反复实验,测试显示,加厚镀膜层的技术措施并不能完全避免产生拉伤微孔。非常意外的是,研究人员尝试了如下创新工艺方法,取得了较好的效果。

14.可取的是,所述的高阻隔可降解环保包装材料制备方法,其特征在于:将无塑高阻材料与承载层上的预制高阻层复合并烘干;然后将承载层剥除并回收;使(承载层上的)预制高阻层滞留并粘结到无塑高阻材料上,以形成具有多重(最好2-3层)预制高阻层的无塑超高阻材料。

15.这样一来,在无塑超高阻材料内部,上下相邻两个镀膜层上的拉伤微孔、砂眼以及水汽穿孔等漏气孔,绝大多数情况下都是相互错位的,没有重合,其完全重合的概率几乎为零,研究显示,其重合率≤10-7

即可。并且其漏气孔是被相邻的镀膜层封堵的,而不是被有机阻隔涂层弥补的。上下两层最近的两个漏气孔之间的漏气路径必然非常长,所以阻隔性能才会大幅提高。对比实验显示,无塑超高阻材料与相同厚度的无塑高阻材料相比,阻隔性能提高了数倍,例如:灌装到相同厚度的无塑高阻材料包装袋里的牛奶和果汁,保质期最多为3个月,而灌装到相同厚度无塑超高阻材料包装袋里的牛奶和果汁,保质期长达12个月以上,甚至3年都不会变质。

16.可取的是,所述的高阻隔可降解环保包装材料制备方法,其特征在于:在纸层上,滞留并粘结有多重预制高阻层;其中,上下两个镀膜层上的拉伤微孔、砂眼以及水汽穿孔,相互错位,重合率≤10-7

。

17.上述多重预制高阻层复合法,虽然可以封堵住拉伤微孔,制得无塑超高阻材料,但是工艺复杂,仅适合制作保质期要求较长(例如12个月以上)的产品使用。对于保质期要求适中(例如6个月)的产品而言,就有点浪费。为了尽量避免产生拉伤微孔,本技术人测试实验过数百种昂贵配方的水性易剥离衬底层的配方,均不能避免产生拉伤微孔,始终未达到满意的效果。意外的是,研究人员尝试了急冷剥离承载层的创新工艺方法,取得了较好的效果。

18.可取的是,所述的高阻隔可降解环保包装材料制备方法,其特征在于:从高于100c

°

的高温烘箱出来的承载层及其预制高阻层和纸层,立即包覆到4-12c

°

的冷辊上进行急速冷却;在4-12c

°

的低温状态下,将承载层剥离;承载层的背面紧贴冷辊的时长最好达到0.5-3秒,以便充分冷却;为了充分冷却,最好将承载层及其预制高阻层和纸层包覆到4-12c

°

的多个冷辊上进行多级冷却;然后,将预制高阻层和纸层构成的无塑高阻材料送入涂布单元并升温至常温,最后,在水性易剥离衬底层上涂布水性阻隔涂层,以制成高阻隔可降解环保包装材料。这样一来,拉伤微孔就会大大减少,统计显示,拉伤微孔数量至少减少十倍以上。相比于改变水性易剥离衬底层配方的方法,成本低,易实现。实践证明:预制高阻层和纸层温度降低到4-12c

°

时,其中的水性易剥离衬底层的成膜性和韧性大幅度提高,易于完整地从承载层上剥离,从而可减少拉伤微孔。这里需要强调说明的是:本领域一般技术人员都认为温度提高时,剥离力才会减小,才会易于剥离,本技术人研究发现,温度降低到4-12c

°

时,水性易剥离衬底层的成膜性和韧性才会大幅度提高,才易于完整地从承载层上剥离,拉伤微孔才会大幅减少。

19.可取的是,所述的高阻隔可降解环保包装材料制备方法,其特征在于:水性易剥离衬底层为水溶性淋膜层或覆膜层(而不是涂层),该水溶性淋膜层或覆膜层与承载层之间的剥离力设定为0.1-0.2n/25mm。该水溶性淋膜层或覆膜层最好为聚氧化乙烯膜。这样一来,因为聚氧化乙烯膜层是具有较大强度的薄膜,易于完整地从承载层上剥离,所以可避免拉伤微孔,测试显示,几乎不会产生拉伤微孔;相反,若水性易剥离衬底层是离型剂涂层则拉伤微孔就很多。由此可见,水性易剥离衬底层采用聚氧化乙烯膜层,具有显著的有益技术效果。本技术发明人曾尝试,用聚氧化乙烯薄膜等水溶膜代替pet或bopp作为承载层,实验发现,聚氧化乙烯薄膜拉伸强度低、热稳定性差、热收缩率高,所以,本技术发明人才将其淋膜到pet或bopp等拉伸强度高、热稳定性好、热收缩率低、表面平整光洁的承载层上,以弥补其性能不足。换言之,实验发现,聚氧化乙烯薄膜等水溶膜不能直接代替pet或bopp作为承载层,但可以以优越的性能代替现行离型剂涂层。

20.可取的是,所述的高阻隔可降解环保包装材料制备方法,其特征在于:镀膜层为气相沉积73-75%的si02和25-27%的al2o3混合镀膜层。研究显示:这一配比的阻隔性最高,其包装袋里的牛奶和果汁,保质期长达12个月以上,甚至3年都不会变质。

21.可取的是,所述的高阻隔可降解环保包装材料制备方法,其特征在于:在承载层的表面涂设特氟龙涂层或硅油涂层,制成剥离力为0.1-0.2n/25mm;用阻隔涂层兼做水性易剥离衬底层,涂布到特氟龙涂层上或硅油涂层上。这样一来,既省去了水性易剥离衬底层、节约了材料成本,又省去了涂布阻隔涂层的工序,还增强了包装材料的基础牢度。

22.可取的是,所述的高阻隔可降解环保包装材料制备方法,其特征在于:在剥离并回收来的承载层的正面或背面,涂设预制高阻层,以将承载层进行多次回收使用。

23.可取的是,本技术一种高阻隔可降解环保包装材料的技术方案如下。

24.一种高阻隔可降解环保包装材料,包括纸层、镀膜层、阻隔涂层;其特征在于:承载层被剥除,由水性易剥离衬底层和镀膜层以及水性弥孔涂层(等多层)共同构成的预制高阻层滞留并粘结在纸层正面上;最好在涂层上还涂布有水性阻隔涂层。

25.这样一来,一方面,因为镀膜层是事先在无水分的承载层上形成的,所以其在气相沉积形成过程中,不会有水汽穿孔;另一方面,承载层在与纸层复合时,即使有水汽存在,也

穿不破已经固化的镀膜层。正因如此,本包装材料具有高阻隔性和可降解性。

26.在实施实践中发现,将承载层剥除后,粘结滞留到纸层上的镀膜层上,不可避免地会出现一些位置和数量随机的拉伤微孔,该拉伤微孔也会致使镀膜层漏气、阻隔性能大幅降低。为了避免产生拉伤微孔,研究人员曾耗时近一年、花费逾百万元研究费用,采取加厚镀膜层的技术措施进行反复实验,测试显示,加厚镀膜层的技术措施并不能完全避免产生拉伤微孔。

27.可取的是,所述的高阻隔可降解环保包装材料,其特征在于:在纸层上,滞留并粘结有多重预制高阻层;其中,上下两个镀膜层上的拉伤微孔、砂眼以及水汽穿孔,相互错位,没有重合。

28.这样一来,就制成了无塑超高阻材料,由于上下两个镀膜层上的拉伤微孔、砂眼以及水汽穿孔等漏气孔,会错位,其完全重合的概率几乎为零。并且是被另一个无机镀膜层堵住的,而不是被有机阻隔涂层弥补的,所以,无塑超高阻材料的阻隔性能会大幅提高。对比实验显示,无塑超高阻材料与相同厚度的无塑高阻材料相比,无塑超高阻材料的阻隔性能提高了数倍,例如:灌装到相同厚度的无塑高阻材料包装袋里的牛奶和果汁,保质期最多为3个月,而灌装到相同厚度的无塑超高阻材料包装袋里的牛奶和果汁,保质期长达12个月以上,甚至3年都不会变质。

29.可取的是,所述的高阻隔可降解环保包装材料,其特征在于:在水性弥孔涂层与纸层之间,涂设有高阻隔水性复合胶水层,其中纸层采用吸湿透气纸张(淋膜纸、格拉辛纸、浸油纸等非透气非吸湿类纸不能使用);一方面,用以将预制高阻层滞留并粘结到纸层上,另一方面,进一步提高包装材料的阻隔性。

30.为了表述方便,本技术中使用了正面、背面等方位名词,其实正面与背面是相对而言的,如果一面称作正面的话,那么另一面必然就是背面,反之亦然。

31.与现有技术相比,本技术可产生如下有益技术效果。

32.其一、可降解,无公害:本技术高阻隔可降解环保包装材料及其包装物中,只有可自然降解的纸层、水性弥孔涂层、水性阻隔层等水性材料,以及si02镀膜层或/和al2o3蒸镀涂等无害的无机物。

33.其二、具有超高阻隔性:阻隔性能接近现行使用铝箔层作为阻隔层的包装材料和包装物。相比于背景技术2-12,可使其内产品的保质期延长至一年以上,具有多重预制高阻层的无塑超高阻材料,其内产品的保质期甚至可延长至三年。

34.其三、环保,无污染:可回收再生使用,即使未被回收,其也会自然降解和碎解成无害的无机粉末。不会对环境造成污染。

35.其四、节能:由于承载层中无水分,抽真空时,容易达到10-3

mpa的真空要求,相比于背景技术2-12,真空泵能耗降低68%以上。

附图说明

36.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其它的附图。

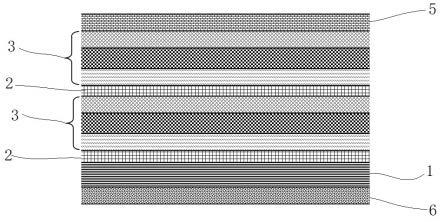

37.图1为本技术(实施例一)中的一种承载层及其预制高阻层的截面结构示意图。

38.图2为本技术(实施例二)中的一种无塑高阻材料的截面结构示意图。

39.图3为本技术(实施例三)中的一种无塑超高阻材料的截面结构示意图。

40.图4为背景技术2-12中镀膜层上随机分布的水汽穿孔平面示意图。

41.图5为镀膜层上随机分布的拉伤微孔平面示意图。

42.图6为图2中的无塑高阻材料漏气路径示意图。

43.图7为图3中的无塑超高阻材料漏气路径示意图。

44.附图标号说明:1-纸层、2-水性复合胶水层、3-预制高阻层、301-水性弥孔涂层、302-镀膜层、303-水性易剥离衬底层、4-承载层、5-水性阻隔涂层、6-热封涂层、7-水汽穿孔、8-拉伤微孔、9-漏气路径。

具体实施方式

45.实施例一。

46.如图1所示,图1为一种承载层及其预制高阻层的截面结构示意图。

47.采用25μm的pet薄膜作为承载层4,使用淋膜机先往承载层4正面淋膜(剥离力最好为0.1-0.2n/25mm的)上6-12μm厚的聚氧化乙烯膜层作为水性易剥离衬底层303。然后在真空度≥10-3

mpa的真空室里,往水性易剥离衬底层303上气相沉积si02镀膜层或/和al2o3镀膜层等氧化物镀膜层302;最后往镀膜层302上涂布丙烯酸乳液等水性弥孔涂层301,以将镀膜层302上的砂眼等微孔封堵;使水性易剥离衬底层303和镀膜层302以及水性弥孔涂层301等多层共同构成一种预制高阻(隔)层3,暂覆于承载层4上,以备后工序剥取使用。

48.上述步骤中,之所以要布设水性弥孔涂层301,是因为镀膜层302在气相沉积形成过程中,仍会形成一些灰尘等诸多意外因素导致的砂眼,为了弥合砂眼,以提高阻隔性能,这里采取了布设水性弥孔涂层301的技术措施。

49.上述步骤中,作为水性易剥离衬底层303的聚氧化乙烯膜层,因为具有很强的成膜性及可降解性,几乎具有薄膜一样的特性,所以易于完整地从承载层4上剥离,从而还可减少拉伤微孔8,测试显示,几乎不会产生拉伤微孔8。由此可见,水性易剥离衬底层303采用聚氧化乙烯膜层,具有显著的有益技术效果。

50.上述步骤中,水性易剥离衬底层303也可采用水性低粘涂料,例如用云母粉1015份,二氧化硅58份,硼砂1522份,滑石粉38份,石墨乳1218份,乳化剂1116份,消泡剂25份,有机硅树脂2025份,聚氨酯粘合剂1624份,亲水性扩链剂712份的配方来配置。该配方的水性低粘涂料也具有较好的易剥离特性,可用来涂布设置水性易剥离衬底层303。当然,本领域的一般技术人员,也可遵循剥离力为0.1-0.2n/25mm的要求,来选用各种适宜的低粘性水性涂料。

51.可取的是,最好采用73-75%的si02和25-27%的al2o3混合原料进行蒸镀。研究显示:这一配方所形成的镀膜层302的阻隔性最高,用其制成的包装袋,装入牛奶和果汁,保质期长达12个月以上,甚至3年都不会变质。反之,配方中低于72%和高于75%的si02以及低于25%和高于27%的al2o3,所形成的镀膜层302的阻隔性都不高。换言之,阻隔性最高的配方窗口很窄,si02只有75%-72%=3%,al2o3只有27%-25%=2%,这一很窄的配方窗口数据,是本技术人发明人偶然发现的,来之十分不易,具有十分明显的技术效果。

52.实施例二。

53.如图2所示,图2为一种无塑高阻材料的截面结构示意图。

54.选购一种76g/m2的无荧光白衬纸作为纸层1,选购一种丙烯酸酯乳液作为水性复合胶水层2。采用湿法复合工艺将承载层4上的预制高阻层3面向纸层1正面复合、并用100c

°

以上的高温进行干燥;紧接着将其包覆到4-12c

°

的多根冷辊上进行急速冷却;在4-12c

°

的低温状态下,将承载层4剥离、回收,其中,承载层4的背面紧贴冷辊0.5-3秒,以留足时间、充分冷却;然后,将预制高阻层3和纸层1构成的无塑高阻材料送入涂布单元并升温至常温。最后,在承载层4被剥除后露出的水性易剥离衬底层303上,再涂布一层丙烯酸酯乳液作为水性阻隔涂层5,就可制成一种无塑高阻材料。该无塑高阻材料就可代替现行铝箔衬纸,例如代替现行香烟盒内的铝箔衬纸。

55.这样一来,拉伤微孔8就会大大减少,统计显示,拉伤微孔8数量至少减少十倍以上。相比于改变水性易剥离衬底层303配方的传统方法,成本低,易实现。实践证明:预制高阻层3和纸层1温度降低到4-12c

°

时,其中的水性易剥离衬底层303的成膜性和韧性大幅度提高,易于完整地从承载层4上剥离,从而可减少拉伤微孔8。这里需要强调说明的是:本领域一般技术人员都认为温度提高时,剥离力才会减小,才会易于剥离,本技术人研究发现,温度降低到4-12c

°

时,水性易剥离衬底层303的成膜性和韧性才会大幅度提高,才易于完整地从承载层4上剥离,拉伤微孔8才会大幅减少。

56.实施例三。

57.可取的是,如图3所示,在上一例制成的无塑高阻材料上,再复合、烘干、滞留、粘结1-2层的预制高阻层3,即可制成一种无塑超高阻材料。

58.这样一来,上下两个镀膜层4上的拉伤微孔8、砂眼以及水汽穿孔7,必然相互错位,其完全重合的概率几乎为零。并且是被另一个无机镀膜层302彻底堵住的,而不是被水性阻隔涂层5简单弥补的,上下两层最近的两个漏气孔之间的漏气路径9必然非常长,所以,其阻隔性能会大幅提高,换言之,采用本实施例工艺方法,可制成一种无塑超高阻材料。

59.图6为图2中的无塑高阻材料漏气路径示意图。图7为图3中的无塑超高阻材料漏气路径示意图。两图对比可看出,具有多重预制高阻层3的漏气路径9是最长的,图7中的漏气路径9相比于图6中的漏气路径9,路途加长了成百上千倍,这也即是最难漏气的原因。换言之,具有多重预制高阻层3的无塑高阻材料,具有超高阻隔性。

60.在上述工艺所制成的无塑高阻材料上的纸层1的背面,涂布上水性热封涂层6,即可用其制作牛奶和果汁用包装袋。

61.对比实验显示,无塑超高阻材料与相同厚度的无塑高阻材料相比,无塑超高阻材料的阻隔性能提高了数倍,例如:灌装到相同厚度的无塑高阻材料包装袋里的牛奶和果汁,保质期最多为3个月,而灌装到相同厚度的无塑超高阻材料包装袋里的牛奶和果汁,保质期长达12个月以上,甚至3年都不会变质。

62.以上对本技术所提供的技术方案进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1