一种硅胶罩杯的生产工艺的制作方法

1.本发明涉及一种硅胶罩杯的生产工艺。

背景技术:

2.因为环保的发展以及消费者对于健康的要求提升,内衣罩杯行业中迫切希望寻找一种材料来替换不环保的聚氨酯海绵。使用纤维材料制造罩杯具备环保透气轻质等很多优点,但因纤维结构松散,水洗后纤维的结构会被破坏,容易移位导致布料有皱纹等原因无法推广,虽然纤维使用硅胶复合后制造的硅纤维复合材料的结构稳定性远高于普通直立棉结构的纤维,但依然不能达到品质要求。以上两种材料均无法使用厚度低于0.5mm的普通布料来制造罩杯满足消费者的需求,如图1-1,图1-2所示,普通布料水洗后的内外表观,很深皱纹和褶皱,故此确认目前国内市场没有使用低于0.5mm普通布所做的纤维或硅纤维定型罩杯。

3.目前市场的解决方案是选用厚度超过1.5mm的双层三明治布料,来确保即使纤维材料水洗变形后,通过三明治布料的厚度来遮蔽此问题以满足消费者的品质要求,如图2所示。但三明治材料成本高昂,故此直至今日,使用纤维材料或硅纤维材料制造的罩杯依然很少,整体市场占有率应该低于5%。

4.厚度低于0.5mm的普通布料因价格低且款式多,市场成熟,目前是制造海绵罩杯的首选材料,但因技术原因,目前市场上没有厚度低于0.5mm的普通布料制造的纤维或硅纤维罩杯,本技术是通过对纤维与硅材料的材料理论分析以及罩杯特有的水洗力学研究,经实验测试,通过特殊的生产工艺要求与材料的使用量分析,能够高效的制造出满足市场要求使用普通布料的硅纤维罩杯。

技术实现要素:

5.本发明的目的是为了解决现有硅纤维复合材料罩杯存在的问题,提供一种采用低于0.5mm普通布且罩杯表面皱纹和褶皱很少的硅胶罩杯的生产工艺。

6.本发明为实现上述目的,采用以下技术方案:

7.一种硅胶罩杯的生产工艺,其特征在于所述罩杯由内到外包括厚度低于0.5mm的内面层,2~5mm厚的第一硅纤维复合材料层;第二硅纤维复合材料层;厚度为2~5mm的第三硅纤维复合材料层和厚度低于0.5mm的外面层,此罩杯的生产工艺包括以下步骤:

8.a、将内面层与第一硅纤维复合材料层贴合形成物料a;

9.b、将外面层与第三硅纤维复合材料层贴合形成物料b;

10.c、将硅胶粘合剂在受压条件下刷至物料a的第一硅纤维复合材料层所在面;

11.d、将硅胶粘合剂在受压条件下刷至第二硅纤维复合材料层与物料b邻接的面;

12.e、将步骤c制备的刷胶的物料a、步骤d制备的刷胶的第二硅纤维复合材料层和步骤b制备的物料b通过模具贴合定型即可得到硅胶罩杯。

13.本发明中,硅胶粘合剂的硬度为30-60度,硅胶粘合剂通过丝网印刷或滚涂的方式

涂刷至第一硅纤维复材料层与第二硅纤维复合材料层。研究表明选用其他粘结剂,因为与硅的隔离性,导致粘结牢度不够,只有硅胶粘结剂与硅纤维能够完全融合。若硅胶粘结剂的硬度低于30度,则物理性能会明显下降,达不到要求,高于60度时,罩杯的手感会偏硬,消费者不接受。

14.涂刷时,按照每对罩杯4~10g的使用量将硅胶粘合剂在受压条件下刷至物料a的第一硅纤维复合材料层所在面。罩杯贴合时必须在第一、二界面使用粘结剂,否则水洗后分离脱层,因为研究发现,现罩杯都为拱形,内层布料(内面层)与第一硅纤维复合材料层都会形成一种向内的自然收缩力,水洗时因罩杯吸水而导致第一硅纤维复合材料层结构受到破坏,内层布料跟随硅纤维整体收缩,会产生很多细小的皱纹,故此做好罩杯内表面的防水进入与提升第一硅纤维复合材料层的整体结构稳定性是解决此问题的根本。故此技术要求将第一、二粘结时所用的全部粘结剂通过压力(丝印、辊印)的方式均匀进入第一硅纤维复合材料层的整体结构内,且必须保证粘结剂抵达内层布料与第一硅纤维复合材料层的粘结层,这样在达到两层界面粘结的效果同时还能确保第一硅纤维复合材料层结构的整体稳定。若将此粘结剂涂刷至第二硅纤维复合材料层可以起到粘结作用,但达不到以上效果,内层布料水洗后皱纹依旧。若两面全部涂刷粘结剂,则成本大幅度上升,没有经济意义。经多次试验发现,在第一硅纤维复合材料层涂刷硅胶粘结剂的数量为每对罩杯4~10g为最佳,低于4g,无法起到粘结的效果,内层布料依然会出现细小皱纹,随着用量增加,皱纹会明显减少,但成本也会随之提升,综合评估,我们认为10g为最高使用量。

15.涂刷时,按照每对罩杯4~10g的使用量将硅胶粘合剂在受压条件下刷至第二硅纤维复合材料层与物料b邻接的面。因研究发现外层布料在水洗后很少出现细碎的皱纹,都是出现2~3条大的水沟状的折痕,这是因为拱形的罩杯内部的第一、二、三硅纤维复合材料层均提供支撑,支撑力足够,故即使第三硅纤维复合材料层经水洗后产生位移,外层布料(外面层)因为已经被整体绷紧,也不会发生向内的收缩(与内层布料完全不同)形成细碎的皱纹,但若罩杯在水洗时变重被反复折压,就会导致整体的硅纤维复合材料层出现折痕,从而导致外层布料随之出现水沟状的折痕。因第二硅纤维复合材料层一般较厚(一般超过5mm),整体罩杯稳定性与支撑力的关键点是第二硅纤维复合材料层,故此本技术要求将第二、三界面的粘结剂涂刷至第二硅纤维复合材料层,且尽量渗入其内部,稳定其结构,在粘结了两层界面的同时达到解决罩杯水洗时出现折痕的问题。若仅将粘结剂涂刷至第三硅纤维复合材料层无法稳定整体罩杯,起不到效果。两面都刷手感会变硬且成本提升没有经济价值。经多次试验发现,在第二硅纤维复合材料层涂刷硅胶粘结剂的数量为每对罩杯4~10g为最佳,低于4g,无法起到稳定粘结的效果,外层布料依然会出现水沟皱纹,随着用量增加,皱纹会明显减少,但成本也会随之提升,综合评估,我们认为10g为最高使用量。

16.本发明步骤e中,罩杯贴合时的温度控制在180~200度。目前使用三明治布料生产的普通纤维的罩杯的模压温度一般都是低于170度,超过此温度后三明治布料与内部纤维都会变硬,故每模需要模压时间超过150秒,效率很低。因为本技术选用的是普通布料(耐温)与硅纤维,且使用硅胶粘结剂,可以使用高温模压,经多次试验验证,模压温度190度,每模的模压时间可以控制在90秒以内,极大提升了制造效率,具有很大的经济价值。

17.本发明中的第一硅纤维复合材料层和第三硅纤维复合材料层的厚度均为3~4mm。第一硅纤维复合材料层、第二硅纤维复合材料层、第三硅纤维复合材料层的硅胶均是整体

均匀附着在纤维表面,且纤维与硅胶的比例均为1:0.6-1.2。经实验室多次贴合试验验证,硅纤维中硅胶的含量会明显影响布料与硅纤维的贴合牢固度与罩杯制造时的效率,硅含量高于1.2的硅纤维使用现有热熔胶技术与布料贴合时,因硅的隔离性太强,会导致罩杯水洗后布料容易脱离,不能满足要求。若硅含量低于0.5,则180~200度的高温模压制造罩杯时,因硅含量低,当高温纤维会融化时硅无法起到隔离作用,导致罩杯变硬,无法做到高效生产制造。

18.整个罩杯中的硅胶材料与纤维的质量比为1:0.2-0.5,其中硅胶材料包括硅胶粘合剂与硅纤维复合材料中的硅胶材料。

19.关于本发明材料厚度,选择第一硅纤维复合材料层的厚度为2~5mm,是因为经实验多次证明,若第一硅纤维复合材料层的厚度高于5mm,因为材料的过滤原因,硅胶粘结剂将无法进入硅纤维复合材料与布料的结合层从而锁定结合层的纤维,从而导致水洗后此结合层的纤维松散产生位移而导致布料产生皱纹。若第一硅纤维复合材料层的厚度低于2mm,此粘结剂很容易渗出布料,形成外观不良。经多次试验验证,第一硅纤维复合材料层的最佳厚度为3~4mm;选择第三硅纤维复合材料层的厚度为2~5mm,是因为经实验多次证明,若第一硅纤维复合材料层与第三硅纤维复合材料层的厚度高于5mm,因厚度加大,会有更多的水进入硅纤维层,破坏硅纤维结构,导致外层布料出现水沟状的皱纹。若第三硅纤维复合材料层厚度低于2mm,则会导致罩杯在模压时外层布料支撑性不够而产生收缩,不良率大幅度提升。

20.本发明相对于现有技术而言,有以下优点:

21.本发明只在罩杯的硅纤维复合材料层的拱面施压刷涂硅胶粘合剂,使硅胶粘合剂渗入硅纤维复合材料层,并且因为拱面的张力作用,很好地保持了罩杯的表面形状,避免了皱纹和褶皱产生。

22.本发明中面料层与硅纤维复合材料层的贴合技术、罩杯模压定型技术采用成熟技术工艺,能快速推广并得到应用。并且,本发明创造性的将硅胶与纤维复合使用,并将成本优化至最佳,具备很高的推广价值。

附图说明

23.图1-1是普通布水洗后的罩杯内视图;

24.图1-2是普通布水洗后的罩杯外视图;

25.图2是三明治材料所做罩杯图片;

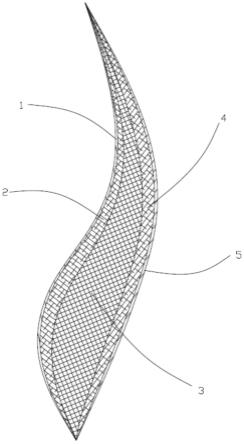

26.图3是本发明硅胶罩杯的层状结构剖面示意图,

27.其中标号为:1-内面层,2-第一硅纤维复合材料层,3-第二硅纤维复合材料层,4-第三硅纤维复合材料层,5-外面层;

28.图4是优化例1-1罩杯水洗后外观图;

29.图5是优化例1-2罩杯水洗后外观图;

30.图6是优化例1-3罩杯水洗后外观图;

31.图7是优化例1-4罩杯水洗后外观图;

32.图8是优化例1-5罩杯水洗后外观图;

33.图9是优化例1-6罩杯水洗后外观图;

34.图10是优化例2-1罩杯水洗后外观图;

35.图11是优化例2-1罩杯水洗后外观图;

36.图12是优化例2-3罩杯水洗后外观图;

37.图13是优化例2-4罩杯水洗后外观图;

38.图14是优化例2-5罩杯水洗后外观图;

39.图15是优化例2-6罩杯水洗后外观图;

40.图16是优化例3-1罩杯水洗后外观图;

41.图17是优化例3-2罩杯水洗后外观图;

42.图18是优化例3-3罩杯水洗后外观图;

43.图19是优化例3-4罩杯水洗后外观图。

具体实施方式

44.一种硅胶罩杯,如图3所示,由内到外包括厚度低于0.5mm的内面层1,厚度为2~5mm的第一硅纤维复合材料层2;第二硅纤维复合材料层3;厚度为2~5mm的第三硅纤维复合材料层4和厚度低于0.5mm的外面层5,所述罩杯的生产工艺,包括以下步骤:

45.a、将内面层与第一硅纤维复合材料层贴合形成物料a;

46.b、将外面层与第三硅纤维复合材料层贴合形成物料b;

47.c、按照每对罩杯4~10g的使用量将硅胶粘合剂在受压条件下刷至物料a的第一硅纤维复合材料层所在面;

48.d、按照每对罩杯4~10g的使用量将硅胶粘合剂在受压条件下刷至第二硅纤维复合材料层与物料b邻接的面;

49.e、将步骤c制备的刷胶的物料a、步骤d制备的刷胶的第二硅纤维复合材料层和步骤b制备的物料b通过模具于180~200℃贴合定型即可得到硅胶罩杯。

50.本发明的参数优化实验采用水洗标准进行测试,水洗参数为:水温40度,转速800转,水洗时间1:08分/次,连续水洗20次,每5次取出记录一次;1-4代表外观评估,1表示有较深的多条皱纹和较多褶皱,2表示有明显皱纹和褶皱,3表示有较少褶皱和少量细浅皱纹,4表示表面光滑,没有皱纹,褶皱浅不可见,3以上为合格。

51.测试罩杯均为75b,第一硅纤维复合材料层厚3mm,第二硅纤维复合材料层厚17mm,第三硅纤维复合材料层厚3mm,内外面层厚度均为0.3mm。

52.一、涂刷硅胶粘合剂,物料a与第二硅纤维复合材料层的粘合,步骤c更改为如下优化例所述,其他步骤同本发明方法步骤。

53.优化例1-1:每对罩杯丝印硅胶粘合剂3g至物料a的第一硅纤维复合材料层2所在面,产品外观如图4所示,表面有明显皱纹,外观评估为2,不合格。

54.优化例1-2:每对罩杯丝印硅胶粘合剂3g至第二硅纤维复合材料层3与物料a邻接的所在面,产品外观如图5所示,表面有较深皱纹和很多褶皱,外观评估为1,严重不合格。

55.优化例1-3:每对罩杯分别丝印硅胶粘合剂3g至物料a的第一硅纤维复合材料层2所在面与第二硅纤维复合材料层3与物料a邻接的所在面(合6g硅胶粘合剂),产品外观如图6所示,略有变形,表面有较深皱纹,外观评估为2,不合格。

56.优化例1-4:每对罩杯丝印硅胶4g至物料a的第一硅纤维复合材料层2所在面,产品

外观如图7所示,表面细纹浅不可见,外观评估为3,合格。

57.优化例1-5:每对罩杯丝印硅胶10g至物料a的第一硅纤维复合材料层2所在面,产品外观如图8所示,表面光滑无皱纹,外观评估为4,优秀。

58.优化例1-6:每对罩杯丝印硅胶粘合剂10g至第二硅纤维复合材料层3与物料a邻接的所在面,产品外观如图9所示,表面有较多皱纹和褶皱,外观评估为2,不合格。

59.以上试验充分说明:只有将硅胶丝印至物料a的第一硅纤维复合材料层所在面才能起到作用,且水洗效果随使用量提升而提升。

60.二、涂刷硅胶粘合剂,第二硅纤维复合材料层与物料b的粘合,步骤d更改为如下优化例所述,其他步骤同本发明方法步骤。

61.优化例2-1:每对罩杯丝印硅胶粘合剂3g至第二硅纤维复合材料层3邻接物料b的所在面,产品外观如图10所示,表面有较多深纹,外观评估为2,不合格。

62.优化例2-2:每对罩杯丝印硅胶粘合剂3g至物料b的第三硅纤维复合材料层4一面,产品外观如图11所示,变形严重,表面有较多皱纹和褶皱,外观评估为1,严重不合格。

63.优化例2-3:每对罩杯分别丝印硅胶粘合剂3g至物料b的第三硅纤维复合材料层4一面和第二硅纤维复合材料层3邻接物料b的所在面(合6g硅胶粘合剂),产品外观如图12所示,表面有皱纹和褶皱,外观评估为2,不合格。

64.优化例2-4:每对罩杯丝印硅胶粘合剂4g至第二硅纤维复合材料层3邻接物料b的所在面,产品外观如图13所示,表面有皱纹和褶皱很少,浅不可见,外观评估为3,合格。

65.优化例2-5:每对罩杯丝印硅胶粘合剂10g至第二硅纤维复合材料层3邻接物料b的所在面,产品外观如图14所示,表面光滑,外观评估为4,优秀。

66.优化例2-6:每对罩杯丝印硅胶粘合剂10g至物料b的第三硅纤维复合材料层4所在面,产品外观如图15所示,表面有皱纹,并且稍有变形,外观评估为2,不合格。

67.以上试验充分说明:只有将硅胶丝印至第二硅纤维复合材料邻物料b所在面才能起到作用,且水洗效果随使用量提升而提升。

68.三、按本发明生产工艺测试第一硅纤维复合材料层厚度对罩杯品质的影响,生产工艺如下:

69.a、将0.4mm厚的内面层1与第一硅纤维复合材料层2贴合形成物料a;

70.b、将0.4mm厚的外面层5与第三硅纤维复合材料层4贴合形成物料b;

71.c、按照每对罩杯10g的使用量将硅胶粘合剂在受压条件下刷至物料a的第一硅纤维复合材料层2所在面;

72.d、按照每对罩杯10g的使用量将硅胶粘合剂在受压条件下刷至第二硅纤维复合材料层3与物料b邻接的面;

73.e、将步骤c制备的刷胶的物料a、步骤d制备的刷胶的10mm厚的第二硅纤维复合材料层3和步骤b制备的物料b通过模具于200℃贴合定型即可得到硅胶罩杯。

74.优化例3-1:第一硅纤维复合材料层2厚度3mm,产品外观如图16所示,表面有浅不可见纹路,外观评估为4,优秀。

75.优化例3-2:第一硅纤维复合材料层2厚度2mm,产品外观如图17所示,表面有浅不可见纹路,边缓有微量硅胶渗出,外观评估为3,合格。

76.优化例3-3:第一硅纤维复合材料层2厚度5mm,产品外观如图18所示,表面有小细

纹,外观评估为3,合格。

77.优化例3-4:第一硅纤维复合材料层2厚度6mm,产品外观如图19所示,表面有较深皱纹,外观评估为2,不合格。

78.下面结合具体实施例对本发明作进一步详细介绍,实施例中用到的硅纤维复合材料的克重为24克/mm2,罩杯中硅胶材料与纤维的质量比为1:0.2-0.5。

79.实施例1:

80.内面层1厚度为0.2mm,第一硅纤维复合材料层2厚度3mm,第二硅纤维复合材料层3厚度为15mm(厚杯),第三硅纤维复合材料层4厚度为3mm,外面层5厚度为0.2mm,罩杯75b,罩杯生产工艺如下:

81.a、将内面层1与第一硅纤维复合材料层2贴合形成物料a;

82.b、将外面层5与第三硅纤维复合材料层4贴合形成物料b;

83.c、将硅胶粘合剂在受压条件下刷至物料a的第一硅纤维复合材料层2所在面,刷胶量5-6克/对罩杯;

84.d、将硅胶粘合剂在受压条件下刷至第二硅纤维复合材料层3与物料b邻接的面,刷胶量7-8克/对罩杯;

85.e、将步骤c制备的刷胶的物料a、步骤d制备的刷胶的第二硅纤维复合材料层3和步骤b制备的物料b通过模具贴合定型即可,模压温度185度/185度,90秒。

86.实施例1按上述优化实验水洗标准测试,水洗测试后手感稍硬,外观评估为3,合格。

87.实施例2:

88.罩杯材料同实施例1,第一硅纤维复合材料层2的刷胶量为6-7克/对罩杯,第二硅纤维复合材料层3的刷胶量为9-10克/对罩杯,其他步骤同实施例1,水洗测试后手感稍硬,外观评估为4,优秀。

89.实施例3:

90.内面层1厚度0.3mm,第一硅纤维复合材料层2厚度3mm,第二硅纤维复合材料层3厚度17mm(厚杯),第三硅纤维复合材料层4厚度3mm,外面层5厚度0.3mm,罩杯75b,生产工艺同实施例1,第一硅纤维复合材料层2刷胶量5-6克/对罩杯,第二硅纤维复合材料层3刷胶量10-12克/对罩杯。定型后罩杯水洗测试后手感稍硬,外观评估为3,合格。

91.实施例4:

92.罩杯材料同实施例3,步骤c和d改为喷胶在第二硅纤维复合材料层2两面,喷胶量12克/对罩杯,其他步骤同实施例2,水洗3次就起皱,外观评估为2,不合格。

93.实施例5:

94.罩杯材料同实施例3,步骤c和d改为分别刷胶在第一硅纤维复合材料层2和第三硅纤维复合材料层4,第二硅纤维复合材料层3不刷胶,刷胶量7克/对罩杯,其他步骤同实施例2,水洗5次后内外起皱,外观评估为2,不合格。

95.实施例6:

96.罩杯材料同实施例1,第一硅纤维复合材料层2的刷胶量为2-3克/对罩杯,第二硅纤维复合材料层3的刷胶量为4-5克/对罩杯,其他步骤同实施例1,水洗5次就起皱较严重,外观评估为1,不合格。

97.实施例7:

98.罩杯材料同实施例1,第一硅纤维复合材料层2的刷胶量为4-5克/对罩杯,第二硅纤维复合材料层3的刷胶量为6-7克/对罩杯,其他步骤同实施例1,水洗测试后手感稍硬,外观评估为3,合格。

99.实施例8:

100.内面层1厚度0.2mm,第一硅纤维复合材料层2厚度4mm,第二硅纤维复合材料层3厚度15mm,第三硅纤维复合材料层4厚度4mm,外面层5厚度0.2mm,罩杯75b,生产工艺同实施例1,第一硅纤维复合材料层2刷胶量7-8克/对罩杯,第二硅纤维复合材料层3刷胶量8-9克/对罩杯。定型后罩杯水洗测试后手感稍硬,外观评估为4,优秀。

101.实施例9:

102.内面层1厚度0.4mm,第一硅纤维复合材料层2厚度5mm,第二硅纤维复合材料层3厚度13mm,第三硅纤维复合材料层4厚度5mm,外面层5厚度0.4mm,罩杯75b,生产工艺同实施例1,第一硅纤维复合材料层2刷胶量6-7克/对罩杯,第二硅纤维复合材料层3刷胶量7-8克/对罩杯。定型后罩杯水洗测试后手感稍硬,外观评估为3,合格。

103.从上面的工艺测试中可以看出,刷胶在防止水洗起皱中起到决定作用,罩杯内,将胶刷在第一硅纤维复合材料层2所在面,罩杯外,将胶刷在第二硅纤维复合材料层3(也称芯棉)与第三硅纤维复合材料层4邻接面,水洗效果好,便于大货生产操作。当然,如果把胶刷在第一硅纤维复合材料层2、第三硅纤维复合材料层4和芯绵两面,效果也很好,但大货生产过程中很难实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1