一种热辐射抑制叠层结构、其制备方法及应用

1.本发明涉及一种叠层结构,具体涉及一种基于气凝胶薄膜的由低红外发射率上层、相变储能中层和热辐射反射下层构成的新型热辐射抑制叠层结构、其制备方法及应用,属于纳米新材料技术领域。

背景技术:

2.对物体的热辐射进行控制在能量转换、红外传感、热成像及照明等领域都非常重要。例如,增强热辐射是辐射冷却常用方法(sci.adv.2019,5,eaat9480)、调控热辐射带宽对红外传感至关重要(acs photonics 2017,4,1371-1380)、抑制热辐射是操控热成像有效途径(adv.opt.mater.2018,6,1801006)。根据steven-boltzmann定律,热辐射能量与发射率及热力学温度四次方成正比,因此,通过降低热力学温度或发射率可抑制物体的热辐射。

3.降低表面温度作为抑制物体热辐射的方法之一,可简单地通过覆盖隔热层来实现(adv.mater.2018,30,1706807),以超低热导率著称的气凝胶作为最有前景的隔热层,可有效抑制热辐射,然而,隔热层会导致热量积聚,如果目标物体是设备或器件,会引起目标物体性能下降。另一种抑制热辐射的方法是降低红外发射率(adv.mater.2021,33,2004754),而红外发射率与材料的复介电常数和电导率密切相关。根据菲涅耳定律、电磁波传输理论、和德鲁德-洛伦兹模型,可以推导出红外发射率本质上与极化度有关,极化度又与固有偶极矩数、离子半径和晶格常数密切相关,而极化偶极矩的数量受到材料表面形貌影响,固表面形貌是影响热发射率关键因素之一。同时,根据哈根-鲁本斯关系以及基尔霍夫辐射定律可推导出高导电性将导致低红外发射率,然而,高导电性带来的低红外发射率,会导致热力学温度急剧上升,从而削弱热辐射抑制性能。可见单独依靠降低热力学温度或红外发射率无法做到长时间热辐射抑制,而单一均匀物质又难以同时降低表面热力学温度和红外发射率,叠层结构成为了新的设计思路。

4.目前制备的叠层结构,通常是用于隐身,如公告号为cn112937029a的一种三明治结构红外隐身材料,将二氧化硅气凝胶涂层作为隔热层固定在上下两层低红外发射率织物层中。然而二氧化硅气凝胶涂层中二氧化硅气凝胶粉末重量比例为1~4份,成膜剂为25~35份,固化剂为5~7份,无法充分体现气凝胶的隔热性能,且织物的表面平整度较低,无法获得较低红外发射率,使得产品不适用于目标温度高于50℃时的隐身。另外,公告号为cn114179466a提供了一种隐身贴片,包括红外隐身层、可见光伪装层和雷达吸收层,其红外隐身层由沉积在涤纶树脂上的透明导电薄膜构成,红外发射率低于0.3,然而,其雷达吸收层包括厚度为1~2.5mm的第一泡沫介质层、6-10mm厚的第二泡沫介质层及3-5mm厚的第三泡沫介质层,所得隐身贴片厚度较厚,无法获得良好柔韧性。公告号为cn114193850a虽然报道了一种轻质柔性耐弯折目标特征控制复合材料,但是此叠层结构包括以橡胶为基体的碳纤维层和石英纤维层,以及以聚氨酯树脂或硅橡胶等为基体的吸波层和低发射率层,虽然此目标特征控制复合材料总厚度为2mm~6mm,但密度较高,未考虑隔热需求。公告号为cn113403566a报道了一种基于荧光亚层的热障/低红外发射率一体化涂层及其制备方法,

虽然兼顾了隔热需求和低红外需求,但是需预先将基底置于箱式喷砂机中进行喷砂粗化处理,应用范围具有局限性,仅适用于金属基底。

5.在控制热辐射方面,虽然公告号为cn113276510b提供了一种智能辐射热控用janus柔性复合薄膜,设在基膜一侧面的辐射加热层纤维膜具有高太阳辐射吸收和低红外发射率,另一侧面的辐射制冷层纤维膜具有高太阳反射和高红外发射率,但此janus柔性复合膜在辐射制冷纤维膜向外时,可通过辐射制冷降低自身温度,却无法对高温目标物体进行长时间热辐射抑制。

6.因此,亟需发展一种能够对高温目标物体进行长时间热辐射抑制的叠层结构,兼具低红外发射率、优异隔热性能及储热功能等。

技术实现要素:

7.本发明的主要目的在于提供一种用于长时间热辐射抑制的叠层结构及其制备方法,以克服现有热辐射抑制材料无法对目标物进行长时间抑制的不足。

8.本发明的又一目的在于提供前述叠层结构的用途。

9.为实现前述发明目的,本发明采用的技术方案包括:

10.本发明实施例提供了一种热辐射抑制叠层结构,其由低红外发射率上层、相变储能中层和热辐射反射下层构成,所述低红外发射率上层包括气凝胶薄膜以及设置于所述气凝胶薄膜表面的低红外发射率金属镀层;所述相变储能中层包括气凝胶薄膜与相变材料形成的复合结构;所述热辐射反射下层包括图案化气凝胶薄膜以及设置于所述图案化气凝胶薄膜的图案化一面的热辐射反射金属镀层。

11.本发明实施例还提供了一种热辐射抑制叠层结构的制备方法,其包括:

12.在气凝胶薄膜表面沉积低红外发射率金属镀层,制得低红外发射率上层;

13.将相变材料通过熔融填充或溶液填充的方式填充入气凝胶薄膜内,制得相变储能中层;

14.制备单面图案化气凝胶薄膜,在所述单面图案化气凝胶薄膜的图案化一面沉积热辐射反射金属镀层,制得热辐射反射下层;

15.将所述低红外发射率上层、相变储能中层、热辐射反射下层进行组装,制得热辐射抑制叠层结构。

16.本发明实施例还提供了所述热辐射抑制叠层结构于隔热、储能、防红外透过或对抗红外探测等领域中的应用。

17.与现有热辐射抑制材料相比,本发明提供的热辐射抑制叠层结构由低红外发射率上层、相变储能中层和热辐射反射下层构成,具有太阳光反射率高、3-15μm波段平均红外发射率低、相变焓值高等优点,并可以反射绝大部分高温目标物体的热辐射,可应用于光照下高温目标物体长时间热辐射抑制,此外,具有良好柔韧性,可根据需要制成不同形状,方便应用于隔热、储能以及对抗红外探测等领域,应用前景非常广泛。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本

发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

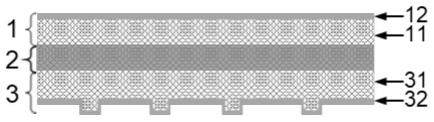

19.图1是本发明一典型实施方案中的热辐射抑制叠层结构示意图。

20.图2是本发明实施例2所获红外低发射率上层在中红外波段的发射率曲线图。

21.图3a和图3b是本发明实施例4所获相变储能中层的扫描电镜图。

22.图4是本发明实施例5所获相变储能中层的dsc曲线图。

23.图5是本发明实施例6所获热辐射反射下层的反射率曲线图。

24.图6是本发明实施例6所获热辐射反射下层覆盖于加热板后红外照片。

25.图7是本发明实施例7所获叠层结构覆盖于光照下高温目标物体后红外照片。

26.图8是本发明实施例10所获叠层结构对光照下高温目标物体进行长时间热辐射抑制红外照片。

具体实施方式

27.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

28.本发明实施例的一个方面提供的一种热辐射抑制叠层结构,其结构可参阅图1所示,包括低红外发射率上层1、相变储能中层2和热辐射反射下层3。

29.在一些实施例中,所述热辐射抑制叠层结构的总厚度为150~3000μm。

30.在一些实施例中,所述低红外发射率上层1包括气凝胶薄膜11以及设置于所述气凝胶薄膜11表面的低红外发射率金属镀层12。所述低红外发射率上层1是通过在气凝胶薄膜11上表面施加低红外发射率金属镀层12而获得。

31.在一些实施例中,所述相变储能中层2包括气凝胶薄膜与相变材料形成的复合结构,所述相变储能中层2是通过将相变材料引入气凝胶薄膜内而得到的。

32.在一些实施例中,所述热辐射反射下层3包括图案化气凝胶薄膜31以及设置于所述图案化气凝胶薄膜31的图案化一面的热辐射反射金属镀层32。所述热辐射反射下层3是通过在单面图案化气凝胶薄膜的图案化一面施加热辐射反射金属镀层32而得到。

33.在一些实施例中,所述低红外发射率上层中的气凝胶薄膜的材质包括但不限于聚酰亚胺、纤维素、芳纶、壳聚糖、氧化硅等中的任意一种或两种以上的组合。

34.在一些更具体的实施例中,所述气凝胶薄膜是通过旋转涂布、刮刀涂布、卷对卷或借助模具成膜,再经溶胶-凝胶转变、老化处理、溶剂置换及干燥处理等步骤制备得到的。

35.在一些实施例中,所述气凝胶薄膜11的热导率为0.02~0.2w

·

m-1

·

k-1

,密度为10~200mg

·

cm-3

,厚度为50~1000μm,拉伸强度为0.1~30mpa。

36.在一些实施例中,所述低红外发射率上层中的低红外发射率金属镀层的材质包括但不限于金、银、铝、锗、锌等中的任意一种或两种以上的组合。

37.在一些更具体的实施例中,所述低红外发射率金属镀层是通过物理气相沉积方式,优选为热蒸发、磁控溅射、真空离子镀、电子束蒸镀等中的任意一种方法沉积在所述气凝胶薄膜的表面而得到。

38.在一些实施例中,所述低红外发射率金属镀层12的厚度为10~1000nm。

39.在一些实施例中,所述低红外发射率上层1是通过在气凝胶薄膜11上表面施加低

红外发射率金属镀层12而获得,其太阳光反射率为0.5~0.95,在3~15μm波段的平均红外发射率为0.05~0.5,厚度为50~1000μm。

40.在一些实施例中,所述相变储能中层2是将相变材料通过溶液填充或熔融填充的方式与所述气凝胶薄膜复合而得到的。

41.进一步地,所述相变储能中层2中的相变材料包括但不限于石蜡类、多元醇类、脂肪胺类、高级脂肪醇类、高级脂肪酸类等中的任意一种或多种组合。

42.在一些更具体的实施例中,所述相变储能中层中相变材料的含量可调,填充量在99wt%以下,例如可以是10wt%~99wt%,优选为50wt%~98wt%;所述相变储能中层的相变焓值在250j/g以下,例如可以是10~250j/g,优选为50~200j/g。

43.进一步地,所述相变储能中层的厚度为50~1000μm,拉伸强度为0.2~100mpa。

44.在一些实施例中,所述图案化气凝胶薄膜31的材质包括但不限于聚酰亚胺、纤维素、芳纶、壳聚糖、氧化硅等中的任意一种或两种以上的组合。

45.在一些实施例中,所述图案化气凝胶薄膜是通过3d打印或借助模具获得单面图案化薄膜,再经溶胶-凝胶转变、老化处理、溶剂置换及干燥处理等过程制备得到的单面图案化气凝胶薄膜。

46.进一步地,所述图案化气凝胶薄膜的热导率为0.02~0.2w

·

m-1

·

k-1

,厚度为50~1000μm,拉伸强度为0.1~30mpa。

47.进一步地,所述图案化气凝胶薄膜所含图案包括但不限于蜂窝结构、格子结构、曲线排列结构等,可通过3d打印设备预设程序或通过定制图案化模具进行控制制备。

48.在一些实施例中,所述热辐射反射金属镀层32的材质包括但不限于金、银、铝、锗、锌等中的任意一种或两种以上的组合。

49.在一些实施例中,所述热辐射反射金属镀层是通过物理气相沉积方式,优选为热蒸发、磁控溅射、真空离子镀或电子束蒸镀等方法中的任意一种方法沉积在所述图案化气凝胶薄膜的图案化一面而得到。

50.在一些实施例中,所述热辐射反射金属镀层厚度为10~1000nm。

51.在一些实施例中,所述热辐射反射下层是通过在单面图案化气凝胶薄膜的图案化一面施加热辐射反射金属镀层而得到,其在3~16μm波段的热辐射反射率为0.5~0.95,厚度为50~1000μm。

52.本发明提供的热辐射抑制叠层结构由低红外发射率上层、相变储能中层和热辐射反射下层构成,具有太阳光反射率高、3-15μm波段平均红外发射率低、相变焓值高、并可以反射绝大部分高温目标物体的热辐射,可应用于光照下高温目标物体长时间热辐射抑制。

53.作为本发明技术方案的另一个方面,其还涉及一种热辐射抑制叠层结构的制备方法,其包括:

54.在气凝胶薄膜表面沉积低红外发射率金属镀层,制得低红外发射率上层;

55.将相变材料通过熔融填充或溶液填充的方式填充入气凝胶薄膜内,制得相变储能中层;

56.制备单面图案化气凝胶薄膜,在所述单面图案化气凝胶薄膜的图案化一面沉积热辐射反射金属镀层,制得热辐射反射下层;

57.将所述低红外发射率上层、相变储能中层、热辐射反射下层进行组装,制得热辐射

抑制叠层结构。

58.在一些实施例中,所述低红外发射率上层是通过在气凝胶薄膜上表面施加低红外发射率金属镀层而获得。所述低红外发射率上层的制备方法包括:先制备出气凝胶薄膜,随后在其上表面沉积低红外发射率金属镀层,得到低红外发射率上层。

59.具体的,所述气凝胶薄膜的制备方法包括:将纳米构筑单元分散液或前驱体通过旋转涂布、刮刀涂布、卷对卷或借助模具成膜等方式,再经溶胶-凝胶转变、老化处理、溶剂置换及干燥处理等过程,制备得到气凝胶薄膜。其中,所述纳米构筑单元分散液或前驱体的材质包括但不限于聚酰亚胺、纤维素、芳纶、壳聚糖、氧化硅等中的任意一种或两种以上的组合。

60.在一些更为具体的实施案例中,所述制备方法具体包括:采用化学剥离或者小分子聚合获得纳米构筑单元的含量为0.1wt%~10wt%的纳米构筑单元分散液;通过旋转涂布、刮刀涂布、卷对卷或借助模具使纳米构筑单元分散液成膜,转移至凝固浴进行经溶胶-凝胶转变,获得凝胶薄膜,所述溶胶-凝胶转变采用的凝固浴成分包括但不限于水、乙醇、甲醇、丙酮、盐酸水溶液等中的任意一种或两种以上的组合,凝胶完成后进行老化处理,老化处理时间优选为12~48h,转移至特定溶剂中进行溶剂置换,采用的溶剂成分包括但不限于丙酮、水、叔丁醇水溶液等中的任意一种或两种以上的组合,再经特种干燥(如常压干燥、真空干燥、冷冻干燥、超临界干燥等中的任意一种或两种以上的组合)过程获得气凝胶薄膜,所述气凝胶薄膜的热导率为0.02~0.2w

·

m-1

·

k-1

,密度为10~200mg

·

cm-3

,厚度为50~1000μm,拉伸强度为0.1~30mpa。

61.在一些实施例中,所述制备方法包括:利用物理气相沉积方式,优选如热蒸发、磁控溅射、真空离子镀或电子束蒸镀等方法中的任意一种方法,在所述气凝胶薄膜上表面沉积金属材料,形成低红外发射率金属镀层,获得低红外发射率上层;其中,所述金属材料包括但不限于金、银、铝、锗、锌等中的任意一种或两种以上的组合。

62.进一步地,所述低红外发射率金属镀层的厚度为10~1000nm。

63.在一些实施例中,所述相变储能中层的制备方法为:将相变材料通过熔融填充或溶液填充的方式填充入上述制备的气凝胶薄膜内,去除表面多余相变材料,即得到相变储能中层。所述相变材料包括但不限于石蜡类、多元醇类、脂肪胺类、高级脂肪醇类、高级脂肪酸类中的任意一种或多种组合。

64.在一些更为具体的实施案例中,所述相变储能中层的制备方法具体包括:将相变材料配制成溶液或于真空烘箱中加热至完全熔融,再将气凝胶薄膜浸入相变材料溶液中或熔融态相变材料中,浸渍1~24h,优选为4~12h,取出并去除表面多余相变材料,获得相变储能中层。

65.具体的,所述熔融填充方式包括:将相变材料置于真空烘箱中,加热到相变材料完全熔融,将气凝胶薄膜浸没到熔融态相变材料中,浸渍1~24h(24h以内),优选为4~12h,取出置于滤纸上,并在相变材料熔融状态下去除表面多余相变材料,获得相变储能中层。

66.具体的,所述溶液填充方式包括:将相变材料配制成溶液,将气凝胶薄膜浸没到相变材料溶液中,浸渍1~24h(24h以内),优选为4~12h,取出置于滤纸上,去除表面多余相变材料溶液,并去除溶剂,获得相变储能中层。

67.在一些实施例中,所述热辐射反射下层的制备方法包括:先制备出单面图案化气

凝胶薄膜,随后在其图案化一面沉积热辐射反射金属镀层,得到热辐射反射下层。

68.在一些更为具体的实施案例中,所述单面图案化气凝胶薄膜的制备方法包括:首先对图案进行设计,包括但不限于蜂窝结构、格子结构、曲线排列结构等。所述单面图案化气凝胶薄膜的材质包括但不限于聚酰亚胺、纤维素、芳纶、壳聚糖、氧化硅等,制备方法为通过3d打印或借助模具获得单面图案化薄膜,转移至凝固浴进行经溶胶-凝胶转变,获得凝胶薄膜,凝固浴成分包括但不限于水、乙醇、甲醇、丙酮、盐酸水溶液等,凝胶完成后进行老化处理,老化处理时间优选12~48h,转移至特定溶剂中进行溶剂置换,溶剂成分包括但不限于丙酮、水、叔丁醇水溶液等,再经特种干燥(如常压干燥、真空干燥、冷冻干燥、超临界干燥等)过程获得单面图案化气凝胶薄膜。

69.进一步地,利用3d打印方法时,将图案预设入打印程序,并将配制好的纳米构筑单元分散液通过冷冻3d打印或光固化3d打印等技术,获得单面图案化气凝胶薄膜;再转移至凝固浴,经溶胶-凝胶转变、溶剂置换、老化处理及干燥处理等过程,制备得到单面图案化气凝胶薄膜。

70.进一步地,利用模具成型法时,将配制好的纳米构筑单元分散液或前驱体注入特制带有图案的模具中,随后一起转移至凝固浴,经溶胶-凝胶转变、溶剂置换、老化处理、干燥处理及脱模等过程,获得单面图案化气凝胶薄膜。

71.进一步地,所述图案包括但不限于蜂窝结构、格子结构、曲线排列结构等,可通过3d打印设备预设程序进行或通过定制图案化模具进行控制。

72.在一些实施例中,所述制备方法包括:利用物理气相沉积方式,优选如热蒸发、磁控溅射、真空离子镀或电子束蒸镀等方法中的任意一种方法,在所述单面图案化气凝胶薄膜的图案化一面沉积金属材料,形成热辐射反射金属镀层,厚度为10-1000nm,获得热辐射反射下层。其中,所述金属材料包括但不限于金、银、铝、锗、锌等中的任意一种或两种以上的组合。

73.在一些实施例中,所述制备方法包括:将低红外发射率上层、相变储能中层、热辐射反射下层进行组装,利用低红外发射率上层中气凝胶薄膜的隔热性能、低红外发射率金属镀层的低红外发射率、相变储能中层优异的热管理功能、以及热辐射反射下层中图案化气凝胶薄膜的隔热性能、热辐射反射金属镀层对3-16μm波段热辐射高反射率,可实现对光照下高温目标物体长时间热辐射抑制。

74.本发明实施例的另一个方面还提供了由前述方法制备的热辐射抑制叠层结构。

75.本发明实施例的另一个方面还提供了所述热辐射抑制叠层结构的应用。

76.进一步地,本发明的热辐射抑制叠层结构可实现对光照下高温目标物体长时间热辐射抑制,此外,具有良好柔韧性,可根据需要制成不同形状,方便应用于隔热、储能、热管理、反射太阳光、防红外透过以及对抗红外探测等领域,应用前景非常广泛。

77.下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。

78.实施例1

79.利用刮刀涂布将2%纤维素纳米纤维分散液涂覆与玻璃基底上,转移至水(凝固浴),经溶胶-凝胶转变获得纤维素水凝胶,老化处理、溶剂置换,再经冷冻干燥获得纤维素气凝胶薄膜,其热导率为0.04w

·

m-1

·

k-1

、密度为30mg

·

cm-3

、厚度为1000μm、拉伸强度为1mpa。随后利用磁控溅射,在纤维素气凝胶上表面沉积厚度为10nm铝镀层,获得低发射率上层,其太阳光反射率为0.5,3-15μm波段平均红外发射率为0.5。

80.将石蜡置于真空烘箱中,加热到石蜡完全熔融,将纤维素气凝胶薄膜浸没到熔融态石蜡中,静置12h,取出置于滤纸上,并在石蜡熔融状态下去除表面多余石蜡,获得相变储能中层,相变材料填充量为98wt%、相变焓值为200j/g、厚度为1000μm,拉伸强度为3mpa。

81.利用3d打印技术,将格子图案预设入打印程序,并将配制好的2%纤维素纳米纤维分散液打印到冷台上获得单面格子图案薄膜冻胶,随后转移至低温水(凝固浴)中,经溶胶-凝胶转变纤维素水凝胶,老化处理、溶剂置换,再经冷冻干燥获得单面格子图案纤维素气凝胶薄膜,其热导率为0.03w

·

m-1

·

k-1

、厚度为1000μm、拉伸强度为0.5mpa。随后利用磁控溅射,在纤维素气凝胶格子图案一面沉积厚度为10nm铝镀层,获得热辐射反射下层,其3-16μm波段热辐射反射率为0.5。

82.将上述三层薄膜按照上、中、下顺序组装获得热辐射抑制叠层结构,如图1所示。

83.实施例2

84.利用刮刀涂布将4%纤维素纳米纤维分散液涂覆与玻璃基底上,转移至水(凝固浴),经溶胶-凝胶转变获得纤维素水凝胶,老化处理、溶剂置换,再经冷冻干燥获得纤维素气凝胶薄膜,其热导率为0.05w

·

m-1

·

k-1

、密度为45mg

·

cm-3

、厚度为300μm、拉伸强度为2mpa。随后利用磁控溅射,在纤维素气凝胶上表面沉积厚度为500nm银镀层,获得低发射率上层,其太阳光反射率为0.9,3-15μm波段平均红外发射率为0.1,如图2所示。

85.将聚乙二醇2000置于真空烘箱中,加热到聚乙二醇2000完全熔融,将纤维素气凝胶薄膜浸没到熔融态聚乙二醇2000中,静置12h,取出置于滤纸上,并在聚乙二醇2000熔融状态下去除表面多余聚乙二醇2000,获得相变储能中层,相变材料填充量为80wt%、相变焓值为150j/g、厚度为300μm,拉伸强度为6mpa。

86.利用3d打印技术,将格子图案预设入打印程序,并将配制好的2%纤维素纳米纤维分散液打印到冷台上获得单面格子图案薄膜冻胶,随后转移至低温水(凝固浴)中,经溶胶-凝胶转变纤维素水凝胶,老化处理、溶剂置换,再经冷冻干燥获得单面格子图案纤维素气凝胶薄膜,其热导率为0.04w

·

m-1

·

k-1

、厚度为300μm、拉伸强度为2mpa。随后利用磁控溅射,在纤维素气凝胶格子图案一面沉积厚度为500nm银镀层,获得热辐射反射下层,其3-16μm波段热辐射反射率为0.9。

87.将上述三层薄膜按照上、中、下顺序组装获得热辐射抑制叠层结构。

88.实施例3

89.利用刮刀涂布将6%纤维素纳米纤维分散液涂覆与玻璃基底上,转移至水(凝固浴),经溶胶-凝胶转变获得纤维素水凝胶,老化处理、溶剂置换,再经冷冻干燥获得纤维素气凝胶薄膜,其热导率为0.06w

·

m-1

·

k-1

、密度为50mg

·

cm-3

、厚度为300μm、拉伸强度为3mpa。随后利用磁控溅射,在纤维素气凝胶上表面沉积厚度为1000nm银镀层,获得低发射率上层,其太阳光反射率为0.95,3-15μm波段平均红外发射率为0.05。

90.将硬脂酸置于真空烘箱中,加热到硬脂酸完全熔融,将纤维素气凝胶薄膜浸没到熔融态硬脂酸中,静置4h,取出置于滤纸上,并在硬脂酸熔融状态下去除表面多余硬脂酸,获得相变储能中层,其相变材料填充量为50wt%、相变焓值为50j/g、厚度为300μm,拉伸强度为9mpa。

91.利用3d打印技术,将格子图案预设入打印程序,并将配制好的2%纤维素纳米纤维分散液打印到冷台上获得单面格子图案薄膜冻胶,随后转移至低温水(凝固浴)中,经溶胶-凝胶转变纤维素水凝胶,老化处理、溶剂置换,再经冷冻干燥获得单面格子图案纤维素气凝胶薄膜,其热导率为0.05w

·

m-1

·

k-1

、厚度为300μm、拉伸强度为3mpa。随后利用磁控溅射,在纤维素气凝胶格子图案一面沉积厚度为1000nm银镀层,获得热辐射反射下层,其3-16μm波段热辐射反射率为0.95。

92.将上述三层薄膜按照上、中、下顺序组装获得热辐射抑制叠层结构。

93.实施例4

94.利用旋转涂布将1%芳纶纳米纤维分散液涂覆与铝箔基底上,转移至水(凝固浴),经溶胶-凝胶转变获得芳纶水凝胶,老化处理、溶剂置换,再经超临界干燥获得芳纶气凝胶薄膜,其热导率为0.03w

·

m-1

·

k-1

、密度为20mg

·

cm-3

、厚度为50μm、拉伸强度为1mpa。随后利用磁控溅射,在芳纶气凝胶上表面沉积厚度为200nm金镀层,获得低发射率上层,其太阳光反射率为0.9,3-15μm波段平均红外发射率为0.1。

95.将石蜡置于真空烘箱中,加热到石蜡完全熔融,将芳纶气凝胶薄膜浸没到熔融态石蜡中,静置12h,取出置于滤纸上,并在石蜡酸熔融状态下去除表面多余石蜡,获得相变储能中层,微观形貌如图3a和图3b所示,其相变材料填充量为80wt%、相变焓值为150j/g、厚度为50μm,拉伸强度为3mpa。

96.利用3d打印技术,将格子图案预设入打印程序,并将配制好的1%芳纶纳米纤维分散液打印到冷台上获得单面格子图案薄膜冻胶,随后转移至低温水(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,老化处理、溶剂置换,再经超临界干燥获得单面格子图案芳纶气凝胶薄膜,其热导率为0.028w

·

m-1

·

k-1

、厚度为50μm、拉伸强度为0.5mpa。随后利用磁控溅射,在芳纶气凝胶格子图案一面沉积厚度为200nm金镀层,获得热辐射反射下层,其3-16μm波段热辐射反射率为0.9。

97.将上述三层薄膜按照上、中、下顺序组装获得热辐射抑制叠层结构。

98.实施例5

99.利用刮刀涂布将2%芳纶纳米纤维分散液涂覆与铝箔基底上,转移至水(凝固浴),经溶胶-凝胶转变获得芳纶水凝胶,老化处理、溶剂置换,再经超临界干燥获得芳纶气凝胶薄膜,其热导率为0.035w

·

m-1

·

k-1

、密度为30mg

·

cm-3

、厚度为300μm、拉伸强度为2mpa。随后利用磁控溅射,在芳纶气凝胶上表面沉积厚度为200nm金镀层,获得低发射率上层,其太阳光反射率为0.9,3-15μm波段平均红外发射率为0.1。

100.将石蜡置于真空烘箱中,加热到石蜡完全熔融,将芳纶气凝胶薄膜浸没到熔融态石蜡中,静置12h,取出置于滤纸上,并在石蜡酸熔融状态下去除表面多余石蜡,获得相变储能中层,相变材料填充量为80wt%、相变焓值为150j/g(如图4所示)、厚度为300μm,拉伸强度为6mpa。

101.利用3d打印技术,将格子图案预设入打印程序,并将配制好的2%芳纶纳米纤维分

散液打印到冷台上获得单面格子图案薄膜冻胶,随后转移至低温水(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,老化处理、溶剂置换,再经超临界干燥获得单面格子图案芳纶气凝胶薄膜,其热导率为0.03w

·

m-1

·

k-1

、厚度为300μm、拉伸强度为1.5mpa。随后利用磁控溅射,在芳纶气凝胶格子图案一面沉积厚度为200nm金镀层,获得热辐射反射下层,其3-16μm波段热辐射反射率为0.9。

102.将上述三层薄膜按照上、中、下顺序组装获得热辐射抑制叠层结构。

103.实施例6

104.利用卷对卷设备将4%芳纶纳米纤维分散挤出并转移至水(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,老化处理、溶剂置换,再经超临界干燥获得芳纶气凝胶薄膜,其热导率为0.06w

·

m-1

·

k-1

、密度为50mg

·

cm-3

、厚度为300μm、拉伸强度为5mpa。随后利用磁控溅射,在芳纶气凝胶上表面沉积厚度为200nm金镀层,获得低发射率上层,其太阳光反射率为0.9,3-15μm波段平均红外发射率为0.1。

105.将石蜡置于真空烘箱中,加热到石蜡完全熔融,将芳纶气凝胶薄膜浸没到熔融态石蜡中,静置12h,取出置于滤纸上,并在石蜡酸熔融状态下去除表面多余石蜡,获得相变储能中层,其相变材料填充量为80wt%、相变焓值为150j/g、厚度为300μm,拉伸强度为15mpa。

106.利用3d打印技术,将格子图案预设入打印程序,并将配制好的2%芳纶纳米纤维分散液打印到冷台上获得单面格子图案薄膜冻胶,随后转移至低温水(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,老化处理、溶剂置换,再经超临界干燥获得单面格子图案芳纶气凝胶薄膜,其热导率为0.03w

·

m-1

·

k-1

、厚度为300μm、拉伸强度为1.5mpa。随后利用磁控溅射,在芳纶气凝胶格子图案一面沉积厚度为200nm金镀层,获得热辐射反射下层,其3-16μm波段热辐射反射率为0.9,如图5所示,覆盖于高温目标物体上,红外照片如图6所示。

107.将上述三层薄膜按照上、中、下顺序组装获得热辐射抑制叠层结构。

108.实施例7

109.通过定制内部尺寸50cm*50cm*1cm聚四氟乙烯模具,注入6%芳纶纳米纤维分散液,一起转移至水(凝固浴)中,老化处理、溶剂置换,经溶胶-凝胶转变获得芳纶水凝胶,脱模后,再经超临界干燥获得芳纶气凝胶薄膜,其热导率为0.1w

·

m-1

·

k-1

、密度为60mg

·

cm-3

、厚度为300μm、拉伸强度为10mpa。随后利用蒸镀,在芳纶气凝胶上表面沉积厚度为600nm铝镀层,获得低发射率上层,其太阳光反射率为0.9,3-15μm波段平均红外发射率为0.1。

110.将聚乙二醇2000配制成浓度60wt%的水溶液,将芳纶气凝胶薄膜浸没到聚乙二醇2000水溶液中,静置12h,取出置于滤纸上,去除表面多余聚乙二醇2000,真空干燥后,获得相变储能中层,其相变材料填充量为50wt%、相变焓值为50j/g、厚度为300μm,拉伸强度为30mpa。

111.通过定制底部具有蜂窝图案的聚四氟乙烯模具,注入6%芳纶纳米纤维分散液,一起转移至水(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,脱模后,老化处理、溶剂置换,再经超临界干燥获得单面蜂窝图案芳纶气凝胶薄膜,其热导率为0.2w

·

m-1

·

k-1

、厚度为300μm、拉伸强度为10mpa。随后利用蒸镀,在芳纶气凝胶蜂窝图案一面沉积厚度为600nm铝镀层,获得热辐射反射下层,其3-16μm波段热辐射反射率为0.9。

112.将上述三层薄膜按照上、中、下顺序组装获得热辐射抑制叠层结构,覆盖于光照下高温目标物体上,红外照片如图7所示。

113.实施例8

114.通过定制内部尺寸50cm*50cm*1cm聚四氟乙烯模具,注入8%芳纶纳米纤维分散液,一起转移至1%盐酸水溶液(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,脱模后,老化处理、溶剂置换,再经超临界干燥获得芳纶气凝胶薄膜,其热导率为0.15w

·

m-1

·

k-1

、密度为80mg

·

cm-3

、厚度为300μm、拉伸强度为20mpa随后利用蒸镀,在芳纶气凝胶上表面沉积厚度为500nm锗镀层,获得低发射率上层,其太阳光反射率为0.9,3-15μm波段平均红外发射率为0.1。

115.将聚乙二醇2000配制成浓度60wt%的水溶液,将芳纶气凝胶薄膜浸没到聚乙二醇2000水溶液中,静置12h,取出置于滤纸上,去除表面多余聚乙二醇2000,真空干燥后,获得相变储能中层,其相变材料填充量为80wt%、相变焓值为150j/g、厚度为300μm,拉伸强度为60mpa。

116.通过定制底部具有蜂窝图案的聚四氟乙烯模具,注入4%芳纶纳米纤维分散液,一起转移至1%盐酸水溶液(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,脱模后,老化处理、溶剂置换,再经超临界干燥获得单面蜂窝图案芳纶气凝胶薄膜,其热导率为0.1w

·

m-1

·

k-1

、厚度为300μm、拉伸强度为20mpa。随后利用蒸镀,在芳纶气凝胶蜂窝图案一面沉积厚度为500nm银镀层,获得热辐射反射下层,其3-16μm波段热辐射反射率为0.9。

117.将上述三层薄膜按照上、中、下顺序组装获得热辐射抑制叠层结构。

118.实施例9

119.通过定制内部尺寸50cm*50cm*1cm聚四氟乙烯模具,注入10%芳纶纳米纤维分散液,一起转移至1%盐酸水溶液(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,脱模后,再经超临界干燥获得芳纶气凝胶薄膜,其热导率为0.2w

·

m-1

·

k-1

、密度为200mg

·

em-3

、厚度为300μm、拉伸强度为30mpa。随后利用蒸镀,在芳纶气凝胶上表面沉积厚度为500nm金镀层,获得低发射率上层,其太阳光反射率为0.9,3-15μm波段平均红外发射率为0.1。

120.将聚乙二醇2000配制成浓度60wt%的水溶液,将芳纶气凝胶薄膜浸没到聚乙二醇2000水溶液中,静置12h,取出置于滤纸上,去除表面多余聚乙二醇2000,真空干燥后,获得相变储能中层,其相变材料填充量为80wt%、相变焓值为150j/g、厚度为300μm,拉伸强度为100mpa。

121.通过定制底部具有蜂窝图案的聚四氟乙烯模具,注入10%芳纶纳米纤维分散液,一起转移至1%盐酸水溶液(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,脱模后,老化处理、溶剂置换,再经超临界干燥获得单面蜂窝图案芳纶气凝胶薄膜,其热导率为0.1w

·

m-1

·

k-1

、厚度为300μm、拉伸强度为30mpa随后利用蒸镀,在芳纶气凝胶蜂窝图案一面沉积厚度为500nm金镀层,获得热辐射反射下层,其3-16μm波段热辐射反射率为0.95。

122.将上述三层薄膜按照上、中、下顺序组装获得热辐射抑制叠层结构。

123.实施例10

124.通过定制内部尺寸50cm*50cm*1cm聚四氟乙烯模具,注入缩聚硅(cs,俗称硅油)溶液,一起转移至氨水乙醇溶液(凝固浴)中,经溶胶-凝胶转变、老化、溶剂置换,再经超临界干燥获得氧化硅气凝胶薄膜,其热导率为0.02w

·

m-1

·

k-1

、密度为10mg

·

cm-3

、厚度为300μm、拉伸强度为0.1mpa。随后利用蒸镀,在氧化硅气凝胶上表面沉积厚度为500nm锌镀层,获得低发射率上层,其太阳光反射率为0.90,3-15μm波段平均红外发射率为0.1。

125.将石蜡置于真空烘箱中,加热到石蜡完全熔融,将氧化硅气凝胶薄膜浸没到熔融态石蜡中,静置12h,取出置于滤纸上,并在石蜡酸熔融状态下去除表面多余石蜡,获得相变储能中层,其相变材料填充量为98wt%、相变焓值为200j/g、厚度为300μm,拉伸强度为0.2mpa。

126.通过定制底部具有蜂窝图案的聚四氟乙烯模具,注入缩聚硅溶液,一起转移至氨水乙醇溶液(凝固浴)中,经溶胶-凝胶转变、老化、溶剂置换,再经超临界干燥获得图案化氧化硅气凝胶薄膜,其热导率为0.02w

·

m-1

·

k-1

、厚度为300μm、拉伸强度为0.1mpa。随后利用蒸镀,在氧化硅气凝胶蜂窝图案一面沉积厚度为500nm银镀层,获得热辐射反射下层,其3-16μm波段热辐射反射率为0.9。

127.将上述三层薄膜按照上、中、下顺序组装获得热辐射抑制叠层结构,对光照下高温目标物体进行热辐射抑制,12小时后,红外照片显示,仍与背景环境融合,如图8所示。

128.对照例1

129.将石蜡置于真空烘箱中,加热到石蜡完全熔融,将芳纶气凝胶薄膜浸没到熔融态石蜡中,静置12h,取出置于滤纸上,并在石蜡酸熔融状态下去除表面多余石蜡,获得相变储能层,其相变材料填充量为80wt%、相变焓值为150j/g、厚度为300μm,拉伸强度为15mpa。

130.利用3d打印技术,将格子图案预设入打印程序,并将配制好的2%芳纶纳米纤维分散液打印到冷台上获得单面格子图案薄膜冻胶,随后转移至低温水(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,老化处理、溶剂置换,再经超临界干燥获得单面格子图案芳纶气凝胶薄膜,其热导率为0.03w

·

m-1

·

k-1

、厚度为300μm、拉伸强度为1.5mpa。随后利用磁控溅射,在芳纶气凝胶格子图案一面沉积厚度为200nm金镀层,获得热辐射反射层,其3-16μm波段热辐射反射率为0.9。

131.将上述相变储能层作为上层,热辐射反射层作为下层进行组装,由于缺少低发射率上层,无法对光照下高温目标物体进行热辐射抑制。

132.对照例2

133.利用卷对卷设备将4%芳纶纳米纤维分散挤出并转移至水(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,老化处理、溶剂置换,再经超临界干燥获得芳纶气凝胶薄膜,作为上层,其热导率为0.06w

·

m-1

·

k-1

、密度为50mg

·

cm-3

、厚度为300μm、拉伸强度为5mpa。太阳光反射率约为0.2,3-15μm波段平均红外发射率约为0.8。

134.将石蜡置于真空烘箱中,加热到石蜡完全熔融,将芳纶气凝胶薄膜浸没到熔融态石蜡中,静置12h,取出置于滤纸上,并在石蜡酸熔融状态下去除表面多余石蜡,获得相变储能中层,其相变材料填充量为80wt%、相变焓值为150j/g、厚度为300μm,拉伸强度为15mpa。

135.利用3d打印技术,将格子图案预设入打印程序,并将配制好的2%芳纶纳米纤维分散液打印到冷台上获得单面格子图案薄膜冻胶,随后转移至低温水(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,老化处理、溶剂置换,再经超临界干燥获得单面格子图案芳纶气凝胶薄膜,其热导率为0.03w

·

m-1

·

k-1

、厚度为300μm、拉伸强度为1.5mpa。随后利用磁控溅射,在芳纶气凝胶格子图案一面沉积厚度为200nm金镀层,获得热辐射反射下层,其3-16μm波段热辐射反射率为0.9。

136.将上述三层薄膜按照上、中、下顺序组装成叠层结构,由于上层红外发射率高达0.8,无法对光照下高温目标物体进行热辐射抑制。

137.对照例3

138.利用卷对卷设备将4%芳纶纳米纤维分散挤出并转移至水(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,老化处理、溶剂置换,再经超临界干燥获得芳纶气凝胶薄膜,其热导率为0.06w

·

m-1

·

k-1

、密度为50mg

·

cm-3

、厚度为300μm、拉伸强度为5mpa。随后利用磁控溅射,在芳纶气凝胶上表面沉积厚度为200nm金镀层,获得低发射率上层,其太阳光反射率为0.9,3-15μm波段平均红外发射率为0.1。

139.利用3d打印技术,将格子图案预设入打印程序,并将配制好的2%芳纶纳米纤维分散液打印到冷台上获得单面格子图案薄膜冻胶,随后转移至低温水(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,老化处理、溶剂置换,再经超临界干燥获得单面格子图案芳纶气凝胶薄膜,其热导率为0.03w

·

m-1

·

k-1

、厚度为300μm、拉伸强度为1.5mpa。随后利用磁控溅射,在芳纶气凝胶格子图案一面沉积厚度为200nm金镀层,获得热辐射反射下层,其3-16μm波段热辐射反射率为0.9。

140.将上述低发射率上层和热辐射反射下层进行组装,由于缺少相变储能层,无法获得长时间热辐射抑制。

141.对照例4

142.利用卷对卷设备将4%芳纶纳米纤维分散挤出并转移至水(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,老化处理、溶剂置换,再经超临界干燥获得芳纶气凝胶薄膜,其热导率为0.06w

·

m-1

·

k-1

、密度为50mg

·

cm-3

、厚度为300μm、拉伸强度为5mpa。随后利用磁控溅射,在芳纶气凝胶上表面沉积厚度为200nm金镀层,获得低发射率层,其太阳光反射率为0.9,3-15μm波段平均红外发射率为0.1。

143.将石蜡置于真空烘箱中,加热到石蜡完全熔融,将芳纶气凝胶薄膜浸没到熔融态石蜡中,静置12h,取出置于滤纸上,并在石蜡酸熔融状态下去除表面多余石蜡,获得相变储能层,其相变材料填充量为80wt%、相变焓值为150j/g、厚度为300μm,拉伸强度为15mpa。

144.将上述低发射率层作为上层、相变储能层作为下层进行组装,由于缺少隔热的热辐射反射层,无法对高温目标物体进行热辐射抑制。

145.对照例5

146.利用卷对卷设备将4%芳纶纳米纤维分散挤出并转移至水(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,老化处理、溶剂置换,再经超临界干燥获得芳纶气凝胶薄膜,其热导率为0.06w

·

m-1

·

k-1

、密度为50mg

·

cm-3

、厚度为300μm、拉伸强度为5mpa。随后利用磁控溅射,在芳纶气凝胶上表面沉积厚度为200nm金镀层,获得低发射率上层,其太阳光反射率为0.9,3-15μm波段平均红外发射率为0.1。

147.将石蜡置于真空烘箱中,加热到石蜡完全熔融,将芳纶气凝胶薄膜浸没到熔融态石蜡中,静置12h,取出置于滤纸上,并在石蜡酸熔融状态下去除表面多余石蜡,获得相变储能中层,其相变材料填充量为80wt%、相变焓值为150j/g、厚度为300μm,拉伸强度为15mpa。

148.利用3d打印技术,将格子图案预设入打印程序,并将配制好的2%芳纶纳米纤维分散液打印到冷台上获得单面格子图案薄膜冻胶,随后转移至低温水(凝固浴)中,经溶胶-凝胶转变获得芳纶水凝胶,老化处理、溶剂置换,再经超临界干燥获得单面格子图案芳纶气凝胶薄膜,作为隔热下层,其热导率为0.03w

·

m-1

·

k-1

、厚度为300μm、拉伸强度为1.5mpa。其3-16μm波段热辐射反射率为0.1。

149.将上述三层薄膜按照上、中、下顺序组装获得叠层结构,由于隔热下层缺乏热辐射反射功能,无法长时间进行热辐射抑制。

150.通过实施例1-10,可以发现,藉由本发明的上述技术方案获得的热辐射抑制叠层结构可对光照下高温目标物体进行长时间热辐射抑制,此外,具有良好柔韧性,可根据需要制成不同形状,方便应用于隔热、储能以及对抗红外探测等领域。

151.此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

152.尽管已参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1