一种碳粉晶须增强碳布叠层板的制备方法与流程

1.本发明涉及一种碳粉晶须增强碳布叠层板的制备方法,属于碳碳复合板材制备技术领域。

背景技术:

2.目前,二维碳碳复合材料叠层板的孔隙率较高,层间结合强度和抗弯强度偏低,通常使用性能更优异的碳布和残碳率高的酚醛树脂来提高叠层板的性能,进而造成制备成本大幅度增加。

3.随着光伏行业和碳纤维复合材料的不断蓬勃发展,其机械加工产生的废料也逐渐增加,随意丢弃、填埋和焚烧处理都会造成环境污染和资源的浪费,机加废料回收利用已成为行业面临的新挑战。

技术实现要素:

4.针对以上问题,本发明提供了一种孔隙率低、增强增韧板材的碳粉晶须增强碳布叠层板的制备方法,采用含有晶须的碳粉作为增强体,制备性能优异的二维碳碳复合材料叠层板。此外,达到了碳粉废料回收利用和节约成本的目的。

5.本发明可通过以下技术方案予以实现:

6.一种碳粉晶须增强碳布叠层板的制备方法,包括以下步骤:

7.(1)机加碳粉的前处理,其包括粉体的研磨与筛分和粉体的干燥;

8.(2)匀混

9.将步骤(1)得到的粉体和分散剂加入装有酚醛树脂溶液的容器中,然后进行机械搅拌,制得混合浆料;

10.(3)填充

11.将步骤(2)匀混后的混合浆料均匀致密地填充入碳布的空隙中;

12.(4)叠层

13.重复步骤(3),将填充完的碳布叠放至上一张填充后的碳布上,重复12次制成13层铺层碳布板材预制体;

14.(6)热压固化;

15.(7)碳化

16.将热压固化后的板材放入碳化炉进行碳化,最终获得所需的碳粉晶须增强碳布叠层板。

17.进一步地,所述粉体的研磨与筛分为:将粉体放入研磨设备中粉碎研磨,筛取100-200目粉末;所述粉体的干燥为:将筛分后的粉末放入干燥箱中进行100℃,2h烘干。

18.进一步地,所述步骤(1)所述机加碳粉需同时满足三个条件:1)通过铣床、磨床刀具摩擦碳碳材质的保温筒、导流筒、坩埚、埚帮、埚托或连接环光伏热场材料,形成的单一或混合粉体;2)所述光伏热场材料的预制体均为2.5d针刺预制体,所述光伏热场材料中碳纤

维含量占总重量的30%-45%;3)碳粉的收集仅限于处于车床堆积,排气管道和功率为15hp、风量为200cmm的吸尘设备中的碳粉。

19.进一步地,所述步骤(2)中所述分散剂为炭黑分散剂,所述混合浆料是由炭黑分散剂、碳粉和酚醛树脂按照质量比(1~3):(5~15):100的比例混合而成。

20.进一步地,所述步骤2)中机械搅拌的转速为60-100r/min,搅拌时间为10-20min。

21.进一步地,所述步骤6)所述热压固化为

22.将板材预制体放入平板热压机中进行热压固化,其工艺流程如下:

23.a)将热压机加恒压1mpa,温度从室温以3℃/min的升温速率升至96℃,保温45min,进行预固化;

24.b)补压至2mpa,温度以2℃/min的升温速率升至130℃,保温保压30min;

25.c)补压至3mpa,温度以1℃/min的升温速率升至150℃,保温保压30min;

26.d)继续以1℃/min的升温速率升至165℃,在5mpa恒压下保温60min;

27.e)关机以自然冷却至室温。

28.进一步地,所述步骤(7)中所述碳化工艺为800℃-10h。

29.有益效果

30.本发明针对二维碳碳复合材料叠层板的孔隙率较高,层间结合强度和抗弯强度偏低的不足,采用含有晶须的碳粉作为增强体,通过碳粉和晶须的配合使用,获得性能优异的二维碳碳复合材料叠层板。通过碳粉及晶须的合理引入,对叠层板具有增强增韧的作用,此外,达到了碳粉废料回收利用和节约成本的作用。本发明所制备的二维碳碳复合材料叠层板具有孔隙率低、制备工艺简单、成本低且可控的特点,可实现工业化生产。

附图说明

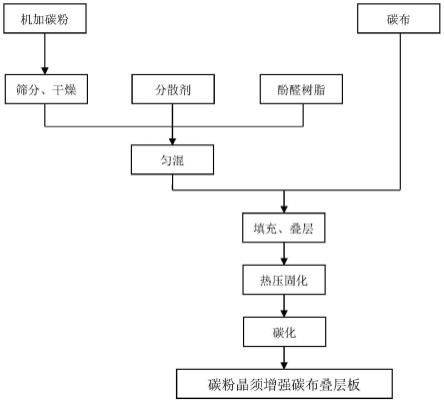

31.图1为本发明制备碳粉晶须增强碳布叠层板的工艺流程图

32.图2为碳粉中晶须的sem图

具体实施方式

33.以下通过特定的具体实施例说明本发明的实施方式,本领域的技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。

34.实施例1

35.一种碳粉晶须增强碳布叠层板的制备方法,具体包括如下步骤(参考图1所示):

36.(1)机加碳粉的前处理

37.①

粉体的研磨与筛分:将粉体放入研磨设备中粉碎研磨,筛取100-200目粉末。

38.②

粉体的干燥:将筛分后的粉末放入干燥箱中进行100℃-2h烘干;

39.(2)匀混

40.将炭黑分散剂、步骤(1)得到的粉体和酚醛树脂分别以质量比1:5:100的比例放入容器中,然后以60r/min的速率进行机械搅拌10min,制得混合浆料;

41.(3)填充

42.将步骤(2)匀混后的混合浆料均匀致密地填充入碳布的空隙中;

43.(4)叠层

44.重复步骤(3),将填充完的碳布叠放至上一张填充后的碳布上,重复12次制成13层铺层碳布板材预制体;

45.(6)热压固化

46.将板材预制体放入平板热压机中进行热压固化,其工艺流程如下:

47.a)将热压机加恒压1mpa,温度从室温以3℃/min的升温速率升至96℃,保温45min,进行预固化;

48.b)补压至2mpa,温度以2℃/min的升温速率升至130℃,保温保压30min;

49.c)补压至3mpa,温度以1℃/min的升温速率升至150℃,保温保压30min;

50.d)继续以1℃/min的升温速率升至165℃,在5mpa恒压下保温60min;

51.e)关机以自然冷却至室温;

52.(7)碳化

53.将热压固化后的板材放入碳化炉以800℃-10h进行碳化,最终获得孔隙率为18%,密度为1.3g/cm3,弯曲强度为135mpa的碳粉晶须增强碳布叠层板(图2所示为碳粉中晶须的sem图)。

54.实施例2

55.一种碳粉晶须增强碳布叠层板的制备方法,具体包括如下步骤:

56.(1)机加碳粉的前处理

57.①

粉体的研磨与筛分:将粉体放入研磨设备中粉碎研磨,筛取100-200目粉末。

58.②

粉体的干燥:将筛分后的粉末放入干燥箱中进行100℃-2h烘干;

59.(2)匀混

60.将炭黑分散剂、步骤(1)得到的粉体和酚醛树脂分别以质量比3:9:200的比例放入容器中,然后以80r/min的速率进行机械搅拌15min,制得混合浆料;

61.(3)填充

62.将步骤(2)匀混后的混合浆料均匀致密地填充入碳布的空隙中;

63.(4)叠层

64.重复步骤(3),将填充完的碳布叠放至上一张填充后的碳布上,重复12次制成13层铺层碳布板材预制体;

65.(6)热压固化

66.将板材预制体放入平板热压机中进行热压固化,其工艺流程如下:

67.a)将热压机加恒压1mpa,温度从室温以3℃/min的升温速率升至96℃,保温45min,进行预固化;

68.b)补压至2mpa,温度以2℃/min的升温速率升至130℃,保温保压30min;

69.c)补压至3mpa,温度以1℃/min的升温速率升至150℃,保温保压30min;

70.d)继续以1℃/min的升温速率升至165℃,在5mpa恒压下保温60min;

71.e)关机以自然冷却至室温;

72.(7)碳化

73.将热压固化后的板材放入碳化炉以800℃-10h进行碳化,最终获得孔隙率为15%,密度为1.41g/cm3,弯曲强度为149mpa的碳粉晶须增强碳布叠层板。

74.实施例3

75.一种碳粉晶须增强碳布叠层板的制备方法,具体包括如下步骤:

76.(1)机加碳粉的前处理

77.①

粉体的研磨与筛分:将粉体放入研磨设备中粉碎研磨,筛取100-200目粉末。

78.②

粉体的干燥:将筛分后的粉末放入干燥箱中进行100℃-2h烘干;

79.(2)匀混

80.将炭黑分散剂、步骤(1)得到的粉体和酚醛树脂分别以质量比1:5:50的比例放入容器中,然后以80r/min的速率进行机械搅拌15min,制得混合浆料;

81.(3)填充

82.将步骤(2)匀混后的混合浆料均匀致密地填充入碳布的空隙中;

83.(4)叠层

84.重复步骤(3),将填充完的碳布叠放至上一张填充后的碳布上,重复12次制成13层铺层碳布板材预制体;

85.(6)热压固化

86.将板材预制体放入平板热压机中进行热压固化,其工艺流程如下:

87.a)将热压机加恒压1mpa,温度从室温以3℃/min的升温速率升至96℃,保温45min,进行预固化;

88.b)补压至2mpa,温度以2℃/min的升温速率升至130℃,保温保压30min;

89.c)补压至3mpa,温度以1℃/min的升温速率升至150℃,保温保压30min;

90.d)继续以1℃/min的升温速率升至165℃,在5mpa恒压下保温60min;

91.e)关机以自然冷却至室温;

92.(7)碳化

93.将热压固化后的板材放入碳化炉以800℃-10h进行碳化,最终获得孔隙率为12%,密度为1.46g/cm3,弯曲强度为156mpa的碳粉晶须增强碳布叠层板。

94.实施例4

95.一种碳粉晶须增强碳布叠层板的制备方法,具体包括如下步骤:

96.(1)机加碳粉的前处理

97.①

粉体的研磨与筛分:将粉体放入研磨设备中粉碎研磨,筛取100-200目粉末。

98.②

粉体的干燥:将筛分后的粉末放入干燥箱中进行100℃-2h烘干;

99.(2)匀混

100.将炭黑分散剂、步骤(1)得到的粉体和酚醛树脂分别以质量比3:15:100的比例放入容器中,然后以100r/min的速率进行机械搅拌20min,制得混合浆料;

101.(3)填充

102.将步骤(2)匀混后的混合浆料均匀致密地填充入碳布的空隙中;

103.(4)叠层

104.重复步骤(3),将填充完的碳布叠放至上一张填充后的碳布上,重复12次制成13层铺层碳布板材预制体;

105.(6)热压固化

106.将板材预制体放入平板热压机中进行热压固化,其工艺流程如下:

107.a)将热压机加恒压1mpa,温度从室温以3℃/min的升温速率升至96℃,保温45min,

进行预固化;

108.b)补压至2mpa,温度以2℃/min的升温速率升至130℃,保温保压30min;

109.c)补压至3mpa,温度以1℃/min的升温速率升至150℃,保温保压30min;

110.d)继续以1℃/min的升温速率升至165℃,在5mpa恒压下保温60min;

111.e)关机以自然冷却至室温;

112.(7)碳化

113.将热压固化后的板材放入碳化炉以800℃-10h进行碳化,最终获得孔隙率为8.5%,密度为1.5g/cm3,弯曲强度为142mpa的碳粉晶须增强碳布叠层板。

114.同时,以上各实施例中步骤(1)中所述机加碳粉需同时满足三个条件:1)通过铣床、磨床刀具摩擦碳碳材质的保温筒、导流筒、坩埚、埚帮、埚托或连接环光伏热场材料,形成的单一或混合粉体;2)所述光伏热场材料的预制体均为2.5d针刺预制体,所述光伏热场材料中碳纤维含量占总重量的30%-45%;3)碳粉的收集仅限于处于车床堆积,排气管道和功率为15hp、风量为200cmm的吸尘设备中的碳粉。

115.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1