一种高阻尼耐磨橡胶减振垫及其制备工艺的制作方法

1.本发明涉及轨道减振技术领域,尤其涉及一种高阻尼耐磨橡胶减振垫及其制备工艺。

背景技术:

2.当前,城市轨道交通带来准时、快捷和舒适的同时,也不可避免地需要面对列车运行引起的振动噪声问题困扰。随着科技的不断进步和人们生活水平的日益提高,人们对生活和工作环境的要求也越来越高,各大城市越来越重视城市轨道交通减振技术的发展和应用,隔离式橡胶减振垫浮置板作为一项重要的高等级轨道减振措施,得到了越来越多的应用。随着减振轨道的逐渐精密化和高速化,传统橡胶减振垫主要存在以下缺点:1、传统橡胶减振垫以天然橡胶为主,刚度较大,阻尼比较低。橡胶为高分子粘弹性材料,其阻尼作用机理与橡胶的动态力学松弛性质相关。在交变应力作用下,橡胶产生的应变与应力不同步,存在滞后,从而使橡胶的拉伸回缩循环变化均需克服链段间内摩擦阻力而内耗,使消耗的功以热能形式散发掉。随着速度增高,低阻尼橡胶垫减振效果不理想。

3.2、传统橡胶减振垫耐磨性较差、易老化,因胶粘剂与合成橡胶极性相差较大,使胶粘剂与合成橡胶相容性较差,使合成橡胶与胶粘剂之间的粘接力变差,橡胶垫的撕裂强度较低,拉伸强度也较低,在高速列车长期运营工况下,难以保证其设计使用年限和减振长效性能。

4.3、传统橡胶减振垫阻尼比较低,对于列车运行时的降噪效果并不明显。

5.4、传统橡胶减振垫在列车高速运行工况下,难以取得较为理想的减振效果。

技术实现要素:

6.本发明的目的是为了解决现有技术中存在的刚度较大、阻尼比较小、耐磨性较差、易老化等不足;也存在因胶粘剂与合成橡胶极性相差较大,使胶粘剂与合成橡胶相容性较差,使合成橡胶与胶粘剂之间的粘接力变差,使橡胶减振垫的撕裂强度降低,从而缩短其使用年限的问题,难以保证行驶列车的平稳性、舒适性和长效性能缺点,而提出的一种高阻尼耐磨橡胶减振垫及其制备工艺。

7.为实现上述目的,本发明采用了如下技术方案:一种高阻尼耐磨橡胶减振垫,所述减振垫的上表面设有凸起台阶,所述凸起台阶呈阵列排列,所述减振垫自下而上依次包括耐老化橡胶层、第一纤维层、夹层橡胶层、第二纤维层以及高阻尼橡胶层,所述减振垫的下表面为平面或者为与上表面相对应的阵列排列的凸起。

8.优选地,所述凸起台阶为椭圆型、圆锥型、矩锥型、方圆过渡型、条型、网型,当凸起台阶为椭圆型、圆锥型、矩锥型或者方圆过渡型时,所述减振垫的下表面的凸起都为柱形凸起,当凸起台阶为条型时,所述减振垫的下表面的凸起设置为条形凸起,当凸起台阶为网型时,所述减振垫的下表面的凸起设置为网形凸起。

9.优选地,相邻的凸起台阶根据需要选择预设高度差或者等高度。

10.优选地,凸起台阶还包括组合型,所述组合型为顺排或者交叉分布,所述组合型包括ⅰ型、ⅱ型以及ⅲ型,ⅰ型为椭圆型、圆锥型、矩锥型或者方圆过渡型中任意两种及两种以上类型的凸起台阶顺排或交叉分布,减振垫的上表面的凸起台阶为ⅰ型时,减振垫的下表面为平面或设置凸起,减振垫的下表面的凸起设置为柱形凸起;ⅱ型为网型凸起台阶与椭圆型、圆锥型、矩锥型或者方圆过渡型的凸起台阶的组合,椭圆型、圆锥型、矩锥型或者方圆过渡型中任一种类型的凸起台阶设置在网型凸起台阶的交叉点处,所述椭圆型、圆锥型、矩锥型或者方圆过渡型的凸起台阶的高度大于所述网型凸起台阶的高度;减振垫的上表面的凸起台阶为ⅱ型时,减振垫的下表面为平面或设置凸起,减振垫的下表面的凸起设置为网形凸起;ⅲ型为条型凸起台阶与椭圆型、圆锥型、矩锥型或者方圆过渡型中至少一种类型凸起台阶进行组合,条型凸起台阶间隔相邻的椭圆型、圆锥型、矩锥型或者方圆过渡型的凸起台阶,减振垫的上表面的凸起台阶为ⅲ型时,减振垫的下表面为平面或设置凸起,减振垫的下表面的凸起设置为条形凸起与柱形凸起顺排间隔设置。

11.优选地,高阻尼橡胶层的阻尼比为5%~15%,弹性模量为0.6~0.8mpa。能更好的吸收列车运行时产能的振动及噪音。

12.优选地,耐老化橡胶层的硬度为55~65邵尔a,拉伸强度≥12mpa,断裂伸长率≥400%;该减振橡胶垫使用高耐磨、耐腐蚀橡胶,添加防老化剂,提高了产品的耐磨、耐腐和耐老化性能;夹层橡胶层的硬度在65~75邵尔a,拉伸强度≥22mpa,断裂伸长率≥400%。夹层橡胶具有高强度、高机械性能,提高了整体结构性能。

13.制备高阻尼耐磨橡胶减振垫的工艺,包括以下步骤:s1制备高阻尼橡胶胶坯胶片:将天然橡胶投入密炼机中进行塑炼,加大密炼机上顶栓压力,搅拌12分钟排胶,冷却停放8小时以上待用,将塑炼完成的天然橡胶和溴化丁基橡胶投入密炼机共混,加大上顶栓的压力,搅拌2分钟,升起上顶栓,按顺序加入硫化活性剂、防老剂、增粘树脂、阻尼增强材料、增塑剂、硫化促进剂、降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,再降下上顶栓,搅拌两分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至5-6mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放8小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,冷却后对胶片进行裁切,得到高阻尼橡胶胶坯胶片;高阻尼橡胶减振垫适当增加增塑剂,优化橡胶减振垫硬度和混炼胶粘度,改善加工工艺性能。使减振垫黏性和延性更大、具有更强的耗能能力,可更充分地消耗吸收减振垫上部传来的振动能量,起到更好的减振降噪效果。

14.s2制备耐老化橡胶胶坯胶片:将三元乙丙橡胶投入密炼机中进行混炼,加大密炼机上顶栓的压力,搅拌2分钟,升起上顶栓,按顺序投入硫化活性剂、防老剂、补强材料、增塑剂降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,投入硫化促进剂,降下上顶栓,搅拌3分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至5-6mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放12小时,将长胶条再

次经过开炼机热炼,投入三辊压延机压出胶片,冷却后对胶片进行裁切,得到耐老化橡胶胶坯胶片;s3制备夹层橡胶胶坯胶片:将天然橡胶投入密炼机中进行塑炼,加大密炼机上顶栓压力,搅拌12分钟排胶,冷却停放8小时以上待用,将塑炼完成的天然橡胶投入密炼机混炼,降下上顶栓,搅拌2分钟,升起上顶栓,依次加入硫化活性剂、防老剂、增粘树脂、补强材料、增塑剂、硫化促进剂降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,降下上顶栓,搅拌5分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至5-6mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放8小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,冷却后对胶片进行裁切,得到夹层橡胶胶坯胶片;s4硫化制备橡胶减振垫:将硫化机温度调至140~180℃,加热模具至150℃,打开模具,在模具中先铺一层高阻尼橡胶胶坯胶片再铺纤维层,再铺夹层橡胶胶坯胶片,在夹层橡胶胶坯胶片上再铺上纤维层,最后铺上耐老化橡胶,盖上模具,送入硫化机硫化,模腔内的硫化压力120mpa~150mpa,等到28min时间后,打开模具即可得到橡胶减振垫。

15.优选地,所述高阻尼橡胶胶坯胶片的材料配比为:天然橡胶60~70份、溴化丁基橡胶30~40份、增粘树脂10~20份、阻尼增强材料30~50份、防老剂5~8份、增塑剂15~30份、硫化活性剂5~8份、硫化促进剂3~5份、硫化剂2~4份。高阻尼橡胶减振垫加入特殊共聚物材料,使用胶粘剂如增粘树脂与合成橡胶相容性和粘接强度提高,从而显著提高了橡胶减振垫的撕裂强度和拉伸强度,延长了减振垫设计使用年限;同时高阻尼橡胶胶坯胶片在制备时适当增加增塑剂,优化橡胶减振垫硬度和混炼胶粘度,改善加工工艺性能。

16.优选地,耐老化橡胶胶坯胶片的材料配比为:三元乙丙橡胶70~80份、补强材料100~150份、防老剂5~10份、增塑剂50~80份、硫化活性剂10~15份、硫化促进剂4~6份、硫化剂2~4份。添加防老化剂,提高了产品的耐磨、耐腐和耐老化性能。

17.优选地,夹层橡胶胶坯胶片的材料配比为:优质天然橡胶80~120份、补强材料40~60份,防老剂5~8份、增塑剂10~20份、硫化活性剂5~8份、增粘树脂5~8份、硫化促进剂3~5份、硫化剂2~3份。

18.优选地,所述的补强材料包括但不限于n110炭黑、n330炭黑、n550炭黑、n774炭黑、白炭黑中的一种或者几种,防老剂包括但不限于4010na、rd、mb、防老剂d中的一种或者几种,增塑剂包括但不限于芳烃油、石蜡油、环烷油中的一种或者几种,增粘树脂包括但不限于c5树脂、酚醛树脂、古马隆树脂、萜烯树脂中的一种或者几种,硫化活化剂包括但不限于氧化锌、硬脂酸、si69中的一种或者几种,硫化促进剂包括但不限于m、dm、cz、tt、pz、bz、nobs中的一种或者几种,硫化剂包括但不限于硫黄、s8、dcp、bpo、dtdm中的一种或者几种。所述阻尼增强材料包括片状云母粉、石墨粉、二氧化硅粉中一种或几种。

19.与现有技术相比,本发明的有益效果为:1.本发明的橡胶减振垫有效地解决了传统减振垫对于高速线路工况下,减振及降噪效果不明显的不足;2. 该减振橡胶垫通过采用不同的橡胶叠层技术,使该减振橡胶垫具有更大的承

载力、更稳定的弹性复位功能,大幅延长使用寿命,提高使用稳定性。;3.本发明的橡胶减振垫采用天然橡胶与合成橡胶并用,加入特殊防老化剂,提高了耐磨性、耐热性和耐老化性,延长了橡胶减振垫在不同工况下的使用年限;4. 本发明的橡胶减振垫适当加入增塑剂、防老化剂和特殊共聚物材料,改善了减振垫性能,提高了减振垫撕裂强度和拉伸强度,提高了行驶列车的平稳性、舒适性和长效性能;5.新结构橡胶减振垫采用多种凸起台阶,根据客户需求,可以多元化选择,能更好地控制阻尼层的静刚度,起到更好地减振降噪效果;6.相邻凸起台阶部位可以预设高度差,用于可变刚度结构,刚度呈台阶式变化;亦可不设高度差,用于正常结构,刚度类线性变化。

附图说明

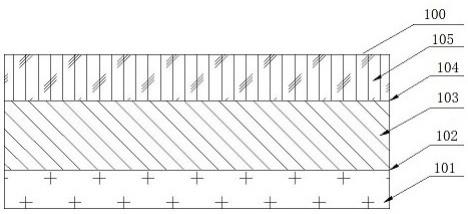

20.图1为本发明的一种高阻尼耐磨橡胶减振垫的结构层示意图;图2为本发明的圆锥型橡胶减振垫的结构示意图;图3为本发明的椭圆型橡胶减振垫的结构示意图;图4为本发明的方圆过渡型橡胶减振垫的结构示意图;图5为本发明的条型橡胶减振垫的结构示意图;图6为本发明的组合型ⅰ型橡胶减振垫的结构示意图;图7为本发明的组合型ⅱ型橡胶减振垫的结构示意图;图8为本发明的组合型ⅲ型橡胶减振垫的结构示意图;图9为本发明的表1:实施例2-6的耐老化橡胶胶坯胶片热空气老化试验前后的性能指标。

具体实施方式

21.为使对本发明的目的、构造、特征、及其功能有进一步的了解,兹配合实施例详细说明如下。

22.实施例1如图1-8,一种高阻尼耐磨橡胶减振垫,所述减振垫100的上表面设有凸起台阶110,所述凸起台阶110呈阵列排列,能更好地控制阻尼层的静刚度,起到减振降噪效果。所述减振垫100的下表面为平面结构或者为与上表面相对应的阵列排列的凸起120。本发明的高阻尼耐磨橡胶减振垫采用阵列式凸起台阶结构,有效降低了减振垫产品结构的应力集中,提高减振降噪效果,并有效延长产品使用寿命。

23.所述减振垫100自下而上依次包括耐老化橡胶层101、第一纤维层102、夹层橡胶层103、第二纤维层104以及高阻尼橡胶层105,通过设置第一纤维层102和第二纤维层104,增加了减振垫结构的稳定性。该减振橡胶垫使用低模量高阻尼天然橡胶+合成橡胶;配置新材料,可更好地控制减振垫的静模量。采用5层功能橡胶层叠加,从上到下依次为高阻尼橡胶层105、第二纤维层104、夹层橡胶层103、第一纤维层102、耐老化橡胶层101。该结构可增大减振垫承载力,在列车长期反复冲击荷载作用下具有更稳定的弹性复位功能,耐久性好,使用年限更长,耐磨耐老化性能更好,更好地适应减振垫恶劣的应用环境。

24.如图2-8,所述凸起台阶110为椭圆型、圆锥型、矩锥型、方圆过渡型、条型、网型或者组合型,所述组合型为顺排或者交叉分布,如图7就是矩锥型与网型的组合;所述凸起120与所述凸起台阶相对应的柱形凸起、条形凸起或者网形凸起。当凸起台阶110为椭圆型、圆锥型、矩锥型或者方圆过渡型,下表面的凸起120则对应设置为柱形凸起,当凸起台阶110为条型,则下表面的凸起120对应为条形凸起,凸起台阶110为网型,下表面的凸起为网形凸起。

25.组合型包括ⅰ型、ⅱ型以及ⅲ型,ⅰ型为椭圆型、圆锥型、矩锥型或者方圆过渡型中任意两种及两种以上类型的凸起台阶110顺排或交叉分布,减振垫的上表面为ⅰ型时,减振垫的下表面为平面或设置凸起,减振垫的下表面的凸起120设置为柱形凸起;ⅱ型为网型凸起台阶与椭圆型、圆锥型、矩锥型或者方圆过渡型的凸起台阶的组合,椭圆型、圆锥型、矩锥型或者方圆过渡型中任一种类型的凸起台阶110设置在网型凸起台阶的交叉点处,所述椭圆型、圆锥型、矩锥型或者方圆过渡型的凸起台阶110的高度大于所述网型凸起台阶的高度;减振垫的上表面的凸起台阶为ⅱ型时,减振垫的下表面为平面或设置凸起,减振垫的下表面的凸起120设置为网形凸起;ⅲ型为条型凸起台阶与椭圆型、圆锥型、矩锥型或者方圆过渡型中至少一种类型凸起台阶进行组合,条型凸起台阶间隔相邻的椭圆型、圆锥型、矩锥型或者方圆过渡型的凸起台阶110,减振垫的上表面的凸起台阶为ⅲ型时,减振垫的下表面为平面或设置凸起,减振垫的下表面的凸起120设置为条形凸起与柱形凸起顺排间隔设置。采用不同的台阶凸起结构,根据客户需求,可多元化选择。

26.采用多样化的凸起台阶阵列结构,凸起台阶结构包括但不限于矩锥形、圆锥型、椭圆型、方圆过渡型、条型、组合型,每个凸起台阶结构间距10~100mm。每个凸起台阶间存在间隙,保证水或者其他的液体能够顺利通过减振垫;通过凸起台阶结构接触面积的变化使系统自振频率保持稳定并可调节。

27.相邻的凸起台阶110根据不同结构的需要选择预设高度差或者等高度。如图2,相邻的凸起台阶110预设高度差,用于可变刚度结构,刚度呈台阶式变化。通过凸起高低的不同,可减少车辆运行产生的振动和噪音,提高轨道道床在运行中的稳定性;图3,图4,图5,图6、图7以及图8都为不设高度差,即相邻的凸起台阶等高度,则用于正常结构,刚度类线性变化。

28.实施例2制备高阻尼耐磨橡胶减振垫的工艺,包括以下步骤:s1制备高阻尼橡胶胶坯胶片:准备原料,称取按重量份计的天然橡胶60份、溴化丁基橡胶40份、增粘树脂10份、阻尼增强材料30份、防老剂5份、增塑剂15份、硫化活性剂5份、硫化促进剂3份、硫化剂2份。

29.将准备好的天然橡胶投入密炼机中进行塑炼,加大密炼机上顶栓压力,搅拌12分钟排胶,冷却停放8小时以上待用,将塑炼完成的天然橡胶和溴化丁基橡胶投入密炼机共混,加大上顶栓的压力,搅拌2分钟,升起上顶栓,按顺序加入硫化活性剂、防老剂、增粘树脂、阻尼增强材料、增塑剂、硫化促进剂、降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,再降下上顶栓,搅拌两分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至5mm,将混炼胶从开炼机辊筒上拉出一块连

续不断的长胶片,冷却停放8小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,本实施例的胶片厚度为5mm,冷却后对胶片进行裁切,获得高阻尼橡胶胶坯胶片;s2制备耐老化橡胶胶坯胶片:准备原料,称取按重量份计的三元乙丙橡胶70份、补强材料100份、防老剂5份、增塑剂50份、硫化活性剂10份、硫化促进剂4份、硫化剂2份。

30.将准备好的三元乙丙橡胶投入密炼机中进行混炼,加大密炼机上顶栓的压力,搅拌2分钟,升起上顶栓,按顺序投入硫化活性剂、防老剂、补强材料、增塑剂降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,投入硫化促进剂,降下上顶栓,搅拌3分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至5mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放12小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,本实施例的胶片厚度为5mm,冷却后对胶片进行裁切,获得耐老化橡胶胶坯胶片;s3制备夹层橡胶胶坯胶片:准备原料,称取按重量份计的优质天然橡胶80份、补强材料40份,防老剂5份、增塑剂10份、硫化活性剂5份、增粘树脂5份、硫化促进剂3份、硫化剂2份。

31.将天然橡胶投入密炼机中进行塑炼,加大密炼机上顶栓压力,搅拌12分钟排胶,冷却停放8小时以上待用,将塑炼完成的天然橡胶投入密炼机混炼,降下上顶栓,搅拌2分钟,升起上顶栓,依次加入硫化活性剂、防老剂、增粘树脂、补强材料、增塑剂、硫化促进剂降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,降下上顶栓,搅拌5分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至5mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放8小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,本实施例的胶片厚度为5mm,冷却后对胶片进行裁切,获得夹层橡胶胶坯胶片;s4硫化制备橡胶减振垫:将硫化机温度调至140℃,加热模具至150℃,打开模具,在模具中先铺一层高阻尼橡胶胶坯胶片再铺纤维层,再铺夹层橡胶胶坯胶片,在夹层橡胶胶坯胶片上再铺上纤维层,最后铺上耐老化橡胶,盖上模具,送入硫化机硫化,模腔内的硫化压力120mpa,等到28min时间后,打开模具即可得到橡胶减振垫。相邻的两片橡胶之间设置纤维层,增加了结构的稳定性。

32.优选地,所述的补强材料包括但不限于n110炭黑、n330炭黑、n550炭黑、n774炭黑、白炭黑中的一种或者几种,防老剂包括但不限于4010na、rd、mb、防老剂d中的一种或者几种,增塑剂包括但不限于芳烃油、石蜡油、环烷油中的一种或者几种,增粘树脂包括但不限于c5树脂、酚醛树脂、古马隆树脂、萜烯树脂中的一种或者几种,硫化活化剂包括但不限于氧化锌、硬脂酸、si69中的一种或者几种,硫化促进剂包括但不限于m、dm、cz、tt、pz、bz、nobs中的一种或者几种,硫化剂包括但不限于硫黄、s8、dcp、bpo、dtdm中的一种或者几种。阻尼增强材料为片状云母粉、石墨粉、二氧化硅粉中一种或多种的复配物。

33.本实施例使用的补强材料为n330炭黑,防老剂选用4010na,增塑剂则使用芳烃油,增粘树脂则使用酚醛树脂,硫化活化剂使用氧化锌,硫化促进剂使用cz,硫化剂则使用硫磺;阻尼增强材料选用片状云母粉。

34.制得的高阻尼橡胶胶坯胶片的阻尼比为5.6%,弹性模量测量仪测定弹性模量为0.69mpa;高阻尼橡胶胶坯胶片的阻尼比通过选定合适的竖向载荷力(10-15mpa)与适宜的正弦波频率(0.1-1hz)来测定。

35.指标(单位) 数值 检测方法:耐老化橡胶胶坯胶片的硬度为57邵尔a, astm d2240;拉伸强度为13.2mpa, astm d412;断裂伸长率为423%,astm d412;指标(单位) 数值 检测方法:夹层橡胶硬度在68邵尔a, astm d2240;拉伸强度为22.6mpa,astm d412;断裂伸长率为435%,astm d412。

36.实施例3制备高阻尼耐磨橡胶减振垫的工艺,包括以下步骤:s1制备高阻尼橡胶胶坯胶片:准备原料,称取按重量份计的天然橡胶65份、溴化丁基橡胶35份、增粘树脂15份、阻尼增强材料40份、防老剂6份、增塑剂20份、硫化活性剂6份、硫化促进剂5份、硫化剂2份。

37.将准备好的天然橡胶投入密炼机中进行塑炼,加大密炼机上顶栓压力,搅拌12分钟排胶,冷却停放8小时以上待用,将塑炼完成的天然橡胶和溴化丁基橡胶投入密炼机共混,加大上顶栓的压力,搅拌2分钟,升起上顶栓,按顺序加入硫化活性剂、防老剂、增粘树脂、阻尼增强材料、增塑剂、硫化促进剂、降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,再降下上顶栓,搅拌两分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至5mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放8小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,本实施例的胶片厚度为5mm,冷却后对胶片进行裁切,获得高阻尼橡胶胶坯胶片;s2制备耐老化橡胶胶坯胶片:准备原料,称取按重量份计的三元乙丙橡胶75份、补强材料120份、防老剂8份、增塑剂60份、硫化活性剂12份、硫化促进剂5份、硫化剂2份。

38.将准备好的三元乙丙橡胶投入密炼机中进行混炼,加大密炼机上顶栓的压力,搅拌2分钟,升起上顶栓,按顺序投入硫化活性剂、防老剂、补强材料、增塑剂降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,投入硫化促进剂,降下上顶栓,搅拌3分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至5mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放12小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,本实施例的胶片厚度为5mm,冷却后对胶片进行裁切,获得耐老化橡胶胶坯胶片;s3制备夹层橡胶胶坯胶片:准备原料,称取按重量份计的优质天然橡胶100份、补强材料50份,防老剂6份、增塑剂15份、硫化活性剂6份、增粘树脂6份、硫化促进剂4份、硫化剂2份。

39.将天然橡胶投入密炼机中进行塑炼,加大密炼机上顶栓压力,搅拌12分钟排胶,冷却停放8小时以上待用,将塑炼完成的天然橡胶投入密炼机混炼,降下上顶栓,搅拌2分钟,升起上顶栓,依次加入硫化活性剂、防老剂、增粘树脂、补强材料、增塑剂、硫化促进剂降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,降下上顶栓,搅拌5分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至5mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放8小时,将长胶条再次

经过开炼机热炼,投入三辊压延机压出胶片,本实施例的胶片厚度为5mm,冷却后对胶片进行裁切,获得夹层橡胶胶坯胶片;s4硫化制备橡胶减振垫:将硫化机温度调至150℃,加热模具至150℃,打开模具,在模具中先铺一层高阻尼橡胶胶坯胶片再铺纤维层,再铺夹层橡胶胶坯胶片,在夹层橡胶胶坯胶片上再铺上纤维层,最后铺上耐老化橡胶,盖上模具,送入硫化机硫化,模腔内的硫化压力130mpa,等到28min时间后,打开模具即可得到橡胶减振垫。相邻的两片橡胶之间设置纤维层,增加了结构的稳定性。

40.使用的补强材料、防老剂、增塑剂、增粘树脂、硫化活化剂、硫化促进剂硫化剂以及阻尼增强材料与实施例2相同。

41.制得的高阻尼橡胶胶坯胶片的阻尼比为7.8%,弹性模量为0.73mpa;指标(单位) 数值 检测方法:耐老化橡胶胶坯胶片的硬度为63邵尔a, astm d2240;拉伸强度为14.5mpa, astm d412;断裂伸长率为440%,astm d412;夹层橡胶硬度在71邵尔a, astm d2240;拉伸强度为23.4mpa,astm d412;断裂伸长率为456%,astm d412。

42.实施例4制备高阻尼耐磨橡胶减振垫的工艺,包括以下步骤:s1制备高阻尼橡胶胶坯胶片:准备原料,称取按重量份计的天然橡胶70份、溴化丁基橡胶30份、增粘树脂20份、阻尼增强材料50份、防老剂7份、增塑剂25份、硫化活性剂8份、硫化促进剂5份、硫化剂3份。

43.将准备好的天然橡胶投入密炼机中进行塑炼,加大密炼机上顶栓压力,搅拌12分钟排胶,冷却停放8小时以上待用,将塑炼完成的天然橡胶和溴化丁基橡胶投入密炼机共混,加大上顶栓的压力,搅拌2分钟,升起上顶栓,按顺序加入硫化活性剂、防老剂、增粘树脂、阻尼增强材料、增塑剂、硫化促进剂、降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,再降下上顶栓,搅拌两分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至5mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放8小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,本实施例的胶片厚度为5mm,冷却后对胶片进行裁切,获得高阻尼橡胶胶坯胶片;s2制备耐老化橡胶胶坯胶片:准备原料,称取按重量份计的三元乙丙橡胶80份、补强材料150份、防老剂10份、增塑剂70份、硫化活性剂15份、硫化促进剂6份、硫化剂3份。

44.将准备好的三元乙丙橡胶投入密炼机中进行混炼,加大密炼机上顶栓的压力,搅拌2分钟,升起上顶栓,按顺序投入硫化活性剂、防老剂、补强材料、增塑剂降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,投入硫化促进剂,降下上顶栓,搅拌3分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至5mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放12小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,本实施例的胶片厚度为5mm,冷却后对胶片进行裁切,获得耐老化橡胶胶坯胶片;s3制备夹层橡胶胶坯胶片:

准备原料,称取按重量份计的优质天然橡胶120份、补强材料60份,防老剂7份、增塑剂15份、硫化活性剂8份、增粘树脂8份、硫化促进剂5份、硫化剂3份。

45.将天然橡胶投入密炼机中进行塑炼,加大密炼机上顶栓压力,搅拌12分钟排胶,冷却停放8小时以上待用,将塑炼完成的天然橡胶投入密炼机混炼,降下上顶栓,搅拌2分钟,升起上顶栓,依次加入硫化活性剂、防老剂、增粘树脂、补强材料、增塑剂、硫化促进剂降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,降下上顶栓,搅拌5分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至5mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放8小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,本实施例的胶片厚度为5mm,冷却后对胶片进行裁切,获得夹层橡胶胶坯胶片;s4硫化制备橡胶减振垫:将硫化机温度调至160℃,加热模具至150℃,打开模具,在模具中先铺一层高阻尼橡胶胶坯胶片再铺纤维层,再铺夹层橡胶胶坯胶片,在夹层橡胶胶坯胶片上再铺上纤维层,最后铺上耐老化橡胶,盖上模具,送入硫化机硫化,模腔内的硫化压力140mpa,等到28min时间后,打开模具即可得到橡胶减振垫。相邻的两片橡胶之间设置纤维层,增加了结构的稳定性。

46.使用的补强材料、防老剂、增塑剂、增粘树脂、硫化活化剂、硫化促进剂硫化剂以及阻尼增强材料与实施例2相同。

47.制得的高阻尼橡胶胶坯胶片的阻尼比为10.3%,弹性模量为0.76mpa;指标(单位) 数值 检测方法:耐老化橡胶胶坯胶片的硬度为63邵尔a, astm d2240;拉伸强度为15.1mpa, astm d412;断裂伸长率为454%,astm d412;夹层橡胶硬度在73邵尔a, astm d2240;拉伸强度为24.1mpa,astm d412;断裂伸长率为462%,astm d412。

48.实施例5制备高阻尼耐磨橡胶减振垫的工艺,包括以下步骤:s1制备高阻尼橡胶胶坯胶片:准备原料,称取按重量份计的天然橡胶70份、溴化丁基橡胶30份、增粘树脂20份、阻尼增强材料50份、防老剂7份、增塑剂25份、硫化活性剂8份、硫化促进剂5份、硫化剂3份。

49.将准备好的天然橡胶投入密炼机中进行塑炼,加大密炼机上顶栓压力,搅拌12分钟排胶,冷却停放8小时以上待用,将塑炼完成的天然橡胶和溴化丁基橡胶投入密炼机共混,加大上顶栓的压力,搅拌2分钟,升起上顶栓,按顺序加入硫化活性剂、防老剂、增粘树脂、阻尼增强材料、增塑剂、硫化促进剂、降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,再降下上顶栓,搅拌两分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至6mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放8小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,本实施例的胶片厚度为5mm,冷却后对胶片进行裁切,获得高阻尼橡胶胶坯胶片;s2制备耐老化橡胶胶坯胶片:准备原料,称取按重量份计的三元乙丙橡胶80份、补强材料150份、防老剂10份、增塑剂70份、硫化活性剂15份、硫化促进剂6份、硫化剂3份。

50.将准备好的三元乙丙橡胶投入密炼机中进行混炼,加大密炼机上顶栓的压力,搅拌2分钟,升起上顶栓,按顺序投入硫化活性剂、防老剂、补强材料、增塑剂降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,投入硫化促进剂,降下上顶栓,搅拌3分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至6mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放12小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,本实施例的胶片厚度为5mm,冷却后对胶片进行裁切,获得耐老化橡胶胶坯胶片;s3制备夹层橡胶胶坯胶片:准备原料,称取按重量份计的优质天然橡胶120份、补强材料60份,防老剂7份、增塑剂15份、硫化活性剂8份、增粘树脂8份、硫化促进剂5份、硫化剂3份。

51.将天然橡胶投入密炼机中进行塑炼,加大密炼机上顶栓压力,搅拌12分钟排胶,冷却停放8小时以上待用,将塑炼完成的天然橡胶投入密炼机混炼,降下上顶栓,搅拌2分钟,升起上顶栓,依次加入硫化活性剂、防老剂、增粘树脂、补强材料、增塑剂、硫化促进剂降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,降下上顶栓,搅拌5分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至6mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放8小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,本实施例的胶片厚度为5mm,冷却后对胶片进行裁切,获得夹层橡胶胶坯胶片;s4硫化制备橡胶减振垫:将硫化机温度调至170℃,加热模具至150℃,打开模具,在模具中先铺一层高阻尼橡胶胶坯胶片再铺纤维层,再铺夹层橡胶胶坯胶片,在夹层橡胶胶坯胶片上再铺上纤维层,最后铺上耐老化橡胶,盖上模具,送入硫化机硫化,模腔内的硫化压力140mpa,等到28min时间后,打开模具即可得到橡胶减振垫。相邻的两片橡胶之间设置纤维层,增加了结构的稳定性。

52.使用的补强材料、防老剂、增塑剂、增粘树脂、硫化活化剂、硫化促进剂硫化剂以及阻尼增强材料与实施例2相同。

53.制得的高阻尼橡胶胶坯胶片的阻尼比为11.5%,弹性模量为0.78mpa;指标(单位) 数值 检测方法:耐老化橡胶胶坯胶片的硬度为64邵尔a, astm d2240;拉伸强度为15.7mpa, astm d412;断裂伸长率为461%,astm d412;夹层橡胶硬度在72邵尔a, astm d2240;拉伸强度为24.6mpa,astm d412;断裂伸长率为469%,astm d412。

54.实施例6制备高阻尼耐磨橡胶减振垫的工艺,包括以下步骤:s1制备高阻尼橡胶胶坯胶片:准备原料,称取按重量份计的天然橡胶70份、溴化丁基橡胶30份、增粘树脂20份、阻尼增强材料50份、防老剂8份、增塑剂30份、硫化活性剂8份、硫化促进剂5份、硫化剂4份。

55.将准备好的天然橡胶投入密炼机中进行塑炼,加大密炼机上顶栓压力,搅拌12分钟排胶,冷却停放8小时以上待用,将塑炼完成的天然橡胶和溴化丁基橡胶投入密炼机共混,加大上顶栓的压力,搅拌2分钟,升起上顶栓,按顺序加入硫化活性剂、防老剂、增粘树

脂、阻尼增强材料、增塑剂、硫化促进剂、降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,再降下上顶栓,搅拌两分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至6mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放8小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,本实施例的胶片厚度为5mm,冷却后对胶片进行裁切,获得高阻尼橡胶胶坯胶片;s2制备耐老化橡胶胶坯胶片:准备原料,称取按重量份计的三元乙丙橡胶80份、补强材料150份、防老剂10份、增塑剂80份、硫化活性剂15份、硫化促进剂6份、硫化剂4份。

56.将准备好的三元乙丙橡胶投入密炼机中进行混炼,加大密炼机上顶栓的压力,搅拌2分钟,升起上顶栓,按顺序投入硫化活性剂、防老剂、补强材料、增塑剂降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,投入硫化促进剂,降下上顶栓,搅拌3分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至6mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放12小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,本实施例的胶片厚度为5mm,冷却后对胶片进行裁切,获得耐老化橡胶胶坯胶片;s3制备夹层橡胶胶坯胶片:准备原料,称取按重量份计的优质天然橡胶120份、补强材料60份,防老剂8份、增塑剂20份、硫化活性剂8份、增粘树脂8份、硫化促进剂5份、硫化剂3份。

57.将天然橡胶投入密炼机中进行塑炼,加大密炼机上顶栓压力,搅拌12分钟排胶,冷却停放8小时以上待用,将塑炼完成的天然橡胶投入密炼机混炼,降下上顶栓,搅拌2分钟,升起上顶栓,依次加入硫化活性剂、防老剂、增粘树脂、补强材料、增塑剂、硫化促进剂降下上顶栓,搅拌15分钟,升起上顶栓,使胶料上下翻转均匀,降下上顶栓,搅拌5分钟后排胶,从排胶口输送到开炼机上左右倒胶6次,加入硫化剂,开炼机辊距调至1mm,薄通3次,辊距调至6mm,将混炼胶从开炼机辊筒上拉出一块连续不断的长胶片,冷却停放8小时,将长胶条再次经过开炼机热炼,投入三辊压延机压出胶片,本实施例的胶片厚度为5mm,冷却后对胶片进行裁切,获得夹层橡胶胶坯胶片;s4硫化制备橡胶减振垫:将硫化机温度调至180℃,加热模具至150℃,打开模具,在模具中先铺一层高阻尼橡胶胶坯胶片再铺纤维层,再铺夹层橡胶胶坯胶片,在夹层橡胶胶坯胶片上再铺上纤维层,最后铺上耐老化橡胶,盖上模具,送入硫化机硫化,模腔内的硫化压力150mpa,等到28min时间后,打开模具即可得到橡胶减振垫。相邻的两片橡胶之间设置纤维层,增加了结构的稳定性。

58.使用的补强材料、防老剂、增塑剂、增粘树脂、硫化活化剂、硫化促进剂硫化剂以及阻尼增强材料与实施例2相同。

59.制得的高阻尼橡胶胶坯胶片的阻尼比为12.3%,弹性模量为0.77mpa;指标(单位) 数值 检测方法:耐老化橡胶胶坯胶片的硬度为63邵尔a, astm d2240;拉伸强度为15.8mpa, astm d412;断裂伸长率为460% ,astm d412;夹层橡胶硬度在74邵尔a, astm d2240;拉伸强度为24.4mpa,astm d412;断裂伸长率为472% ,astm d412。

60.将上述实施例2-6制得的耐老化橡胶胶坯胶片热空气老化(gb/t 3512)试验,即经70℃*168小时老化后,测量实施例2-6中的耐老化橡胶胶坯胶片片的各个性能指标。

61.拉伸强度变化率下降<15%,拉伸率变化率下降<15%;硬度升高小于10邵尔a。预计此橡胶在自然状态下可使用65年以上仍具有实用性能,能更好的增加轨道运行期间减振橡胶垫的使用寿命。

62.综上,该减振橡胶垫使用低模量高阻尼天然橡胶+合成橡胶,高阻尼橡胶层的阻尼比为5%~15%,弹性模量为0.6~0.8mpa。能更好的吸收列车运行时产能的振动及噪音。

63.耐老化橡胶层的硬度为55~65邵尔a,拉伸强度≥12mpa,断裂伸长率≥400%,经70℃*168小时老化后,各个性能指标的变化率较小,预计此橡胶在自然状态下可使用65年以上仍具有实用性能,能更好的增加轨道运行期间减振橡胶垫的使用寿命和耐久性,提高耐磨耐老化性能;夹层橡胶层的硬度在65~75邵尔a,拉伸强度≥22mpa,断裂伸长率≥400%,此橡胶机械强度突出,对于减振橡胶垫的刚度有了极大的保证。使用高强度、高机械性能的夹层橡胶,大幅提高了减振垫的拉伸强度、承压能力和耐温能力,优化了橡胶减振垫的整体结构性能。

64.本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。必需指出的是,已揭露的实施例并未限制本发明的范围。相反地,在不脱离本发明的精神和范围内所作的更动与润饰,均属本发明的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1