一种乘客舱前围隔音垫及其制备方法与流程

1.本技术涉及隔音垫技术领域,特别涉及一种乘客舱前围隔音垫及其制备方法。

背景技术:

2.随着汽车技术的不断更新迭代,驾乘人员越来越关注车辆舒适性,特别是驾驶室的噪声水平。乘客舱内前围隔音垫作为汽内饰件,对阻隔发动机噪声、轮胎噪声等传递到车内起到关键作用。其隔音性能优劣直接影响客户感知。一般乘客舱前围隔音垫设计为多层结构,需要一层体密度较高的材料作为隔音层,同时需要一层体密度较低的材料作为吸音层。通常采用的材料为软硬毡材料或者硬质胶皮搭配棉毡或者泡沫,普通软硬毡硬质层为硬质pet毡,软质层一般为软质pet毡或者双组分棉,这种组合存在隔音性能有限、耐热性不够等问题。硬质胶皮搭配棉毡或者泡沫存在零件重量高、不利于轻量化的问题。因此,提供一种吸隔音性能好的前围隔音垫十分必要。

技术实现要素:

3.本技术实施例提供一种乘客舱前围隔音垫,该隔音垫具有良好的吸隔音性能。

4.第一方面,本技术提供了一种乘客舱前围隔音垫,所述隔音垫由外到内依次包括吸音棉毡、气凝胶复合毡和隔音棉毡;所述气凝胶复合毡由毛毡和气凝胶前驱体按照质量比40-80:10-60复合构成。

5.一些实施例中,所述气凝胶前驱体通过以下过程制备:将硅烷化合物、乙醇、水和硝酸混合,搅拌充分后逐渐加入酸溶液,反应一段时间后,逐渐加入碱溶液和去离子水,调节ph值至6-8,继续搅拌,即得到气凝胶前驱体溶液;其中,所述硅烷化合物选用正硅酸甲酯或正甲基硅烷。

6.一些实施例中,所述气凝胶复合毡通过以下过程制备:将毛毡浸入气凝胶前驱体溶液中,之后挤压、凝胶化、干燥,即得到气凝胶复合毡。

7.一些实施例中,所述气凝胶复合毡的毛毡由棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:20-35:10-30构成。一些优选实施例中,所述气凝胶复合毡中的毛毡由棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:25:20构成。

8.一些实施例中,所述吸音棉毡由棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:20-35:10-30构成;所述隔音棉毡由聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比60-70:30-40构成。

9.一些实施例中,所述吸音棉毡和气凝胶复合毡通过pe胶膜粘接,所述隔音棉毡和气凝胶复合毡通过pe胶膜粘接。吸音棉毡和气凝胶复合毡通过胶膜粘接,可有效减少气凝胶掉粉现象,充分发挥气凝胶优异的吸隔音性能。

10.一些实施例中,所述pe胶膜的克重为40-100g/m2。

11.一些实施例中,所述气凝胶复合毡的厚度为2-3mm。

12.一些实施例中,所述隔音棉毡的厚度为4-6mm。

13.第二方面,本技术提供了一种乘客舱前围隔音垫的制备方法,包括以下步骤:

14.将聚对苯二甲酸乙二醇酯纤维和低熔点纤维混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到半成品毛毡a;将上述工艺制成的半成品毛毡a进行热压,即得到隔音棉毡;

15.将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到半成品毛毡b,将半成品毛毡b浸入气凝胶前驱体溶液中,之后挤压、凝胶化、干燥,即得到气凝胶复合毡;

16.将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,即制备得到吸音棉毡;分别对气凝胶复合毡、吸音棉毡和隔音棉毡进行加热,之后将隔音棉毡、pe胶膜、气凝胶复合毡、pe胶膜和吸音棉毡依次叠放在模具上,模压成型,即得到隔音垫。

17.一些实施例中,所述气凝胶前驱体溶液通过以下过程制备:将硅烷化合物、乙醇、水和硝酸混合,搅拌充分后逐渐加入酸溶液,反应一段时间后,逐渐加入碱溶液和去离子水,调节ph值至6-8,继续搅拌,即得到气凝胶前驱体溶液;其中,所述硅烷化合物选用正硅酸甲酯或正甲基硅烷。

18.一些实施例中,所述棉、聚对苯二甲酸乙二醇酯纤维和低熔点纤维的重量比为55:(20-35):(10-30)。一些优选实施例中,所述棉、聚对苯二甲酸乙二醇酯纤维和低熔点纤维的重量比为55:20:30。

19.一些实施例中,所述气凝胶复合毡中的毛毡的克重为500-700g/m2。

20.一些实施例中,所述吸音棉毡的加热温度为190-210℃,所述隔音棉毡的加热温度为190-210℃。

21.一些实施例中,所述吸音棉毡的克重为800g/m2;所述隔音棉毡的克重为800-1200g/m2。

22.一些实施例中,所述pe胶膜的克重为40-100g/m2。

23.一些实施例中,所述气凝胶复合毡的厚度为2-3mm。

24.一些实施例中,所述隔音棉毡的厚度为4-6mm。

25.本技术提供的隔音垫从乘客舱由外到内依次是吸音棉毡、气凝胶复合毡和隔音棉毡,吸音棉毡紧密贴合在前围钣金上,当声波从发动机舱由外到内传播时首先经过前围钣金,前围钣金的致密结构反射部分声波,透过的声波传至吸音棉毡,吸音棉毡与钣金贴合度好,能有效密封前围隔音垫与钣金间的间隙,提升隔音性能,且声波在吸音棉毡内发生漫反射,声波衰减,之后透过的声波传至气凝胶复合毡,利用气凝胶复合毡高孔隙率、高比表面积的特点,声波继续发生漫反射,大大提高声波的衰减率,隔音量有效提升。透过的声波继续传至隔音棉毡,在隔音棉毡进一步发生反射,有效降低传至乘客舱的声音量。

26.本技术提供的技术方案带来的有益效果包括:本技术提供的隔音垫由外到内依次包括吸音棉毡、气凝胶复合毡和隔音棉毡,通过这种多层组合设计,显著提高了隔音性能并实现了轻量化;气凝胶复合毡中掺入气凝胶粉,形成了多孔网状结构,显著提高了吸隔音性能;本技术通过在气凝胶复合毡的两侧分别复合软质的吸音棉毡和硬质的隔音棉毡,可有效降低气凝胶粉尘。

附图说明

27.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

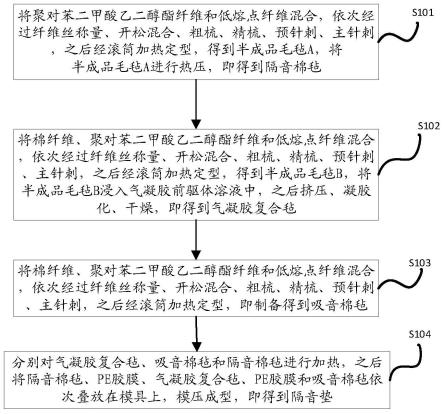

28.图1为本技术实施例提供的乘客舱前围隔音垫的制备方法的流程示意图;

29.图2为本技术实施例1-实施例7制得的隔音垫的隔音性能对比图。

具体实施方式

30.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

31.本技术实施例提供了一种乘客舱前围隔音垫,其能解决现有的隔音垫吸隔音性能有限的问题。

32.本技术提供的乘客舱前围隔音垫从乘客舱由外到内依次包括吸音棉毡、气凝胶复合毡和隔音棉毡。

33.吸音棉毡的克重为800g/m2,该吸音棉毡与前围钣金紧密贴合,能有效密封前围隔音垫与钣金间的间隙,减少漏音,提升隔音性能。

34.气凝胶复合毡由毛毡和气凝胶前驱体按照质量比40-80:10-60复合构成,气凝胶复合毡中的毛毡由棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:(20-35):(10-30)构成,气凝胶复合毡的厚度为2-3mm,克重为500-700g/m2。气凝胶复合毡通过以下过程制备:将硅烷化合物、乙醇、水和硝酸混合,搅拌充分后逐渐加入酸溶液,反应一段时间后,逐渐加入碱溶液和去离子水,调节ph值至6-8,继续搅拌,即得到气凝胶前驱体溶液,其中,硅烷化合物选用正硅酸甲酯或正甲基硅烷;将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:(20-35):(10-30)混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到半成品毛毡,将半成品毛毡浸入气凝胶前驱体溶液中,浸渍5-8min,之后挤压、凝胶化,再将浸渍的半成品毛毡置于烘道中干燥,干燥温度80~130℃,干燥时间5-10min,即得到气凝胶复合毡。

35.隔音棉毡由聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比60-70:30-40构成,厚度为4-6mm。

36.气凝胶复合毡与吸音棉毡、隔音棉毡分别通过pe胶膜粘接。

37.参考图1,本技术还提供了一种乘客舱前围隔音垫的制备方法,包括以下步骤:

38.步骤s101,将聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比60-70:30-40混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到半成品毛毡a;将半成品毛毡a放置在平板模具中热压,即得到隔音棉毡;

39.步骤s102,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按重量比55:(20-35):(10-30)混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到半成品毛毡b,将半成品毛毡b浸入气凝胶前驱体溶液中,之后挤压、凝胶

化,再将浸渍的半成品毛毡b置于烘道中干燥,干燥温度80~130℃,即得到气凝胶复合毡;

40.步骤s103,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按重量比55:(20-35):(10-30)混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,即制备得到吸音棉毡;

41.步骤s104,利用加热烘箱在190-210℃的条件下对气凝胶复合毡、吸音棉毡、隔音棉毡进行加热,之后将隔音棉毡、pe胶膜、气凝胶复合毡、pe胶膜和吸音棉毡依次叠放在模具上,模压成型,即得到隔音垫。

42.其中,气凝胶前驱体溶液的制备过程为:将硅烷化合物、乙醇、水和硝酸混合,搅拌充分后逐渐加入酸溶液,反应一段时间后,逐渐加入碱溶液和去离子水,调节ph值至6-8,继续搅拌,即得到气凝胶前驱体溶液,其中,硅烷化合物选用正硅酸甲酯或正甲基硅烷;酸溶液选用盐酸或硫酸,碱溶液选用氨水或碳酸氢钠。

43.本技术提供的隔音垫从乘客舱由外到内依次是吸音棉毡、气凝胶复合毡和隔音棉毡,吸音棉毡紧密贴合在前围钣金上,当声波从发动机舱由外到内传播时首先经过前围钣金,前围钣金的致密结构反射部分声波,透过的声波传至吸音棉毡,吸音棉毡与钣金贴合度好,能有效密封前围隔音垫与钣金间的间隙,提升隔音性能,且声波在吸音棉毡内发生漫反射,声波衰减,之后透过的声波传至气凝胶复合毡,利用气凝胶复合毡高孔隙率、高比表面积的特点,声波继续发生漫反射,大大提高声波的衰减率,隔音量有效提升。透过的声波继续传至隔音棉毡,在隔音棉毡进一步发生反射,有效降低传至乘客舱的声音量。

44.下面结合实施例对本技术提供的乘客舱前围隔音垫及其制备方法进行详细说明。

45.实施例1:

46.本技术实施例1提供一种乘客舱前围隔音垫的制备方法,包括以下步骤:

47.步骤s101,将聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比65:35混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到克重1000g/m2的半成品毛毡a;将上述半成品毛毡a放置在平板模具中热压,即得到隔音棉毡;

48.步骤s102,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:25:20混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到半成品毛毡b;将半成品毛毡b浸入气凝胶前驱体溶液中,之后挤压、凝胶化,再将浸渍的半成品毛毡b置于烘道中干燥,干燥温度80~130℃,干燥时间5-10min,即得到气凝胶复合毡,气凝胶复合毡的克重为700g/m2,半成品毛毡b与气凝胶前驱体的质量比为4:6;气凝胶前驱体溶液的制备过程为:将正硅酸甲酯、乙醇、水和硝酸混合,搅拌充分后逐渐加入酸溶液,反应一段时间后,逐渐加入碱溶液和去离子水,调节ph值至6-8,继续搅拌,即得到气凝胶前驱体溶液;

49.步骤s103,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:25:20混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,即制备得到吸音棉毡;

50.步骤s104,利用加热烘箱在210

±

10℃的条件下对气凝胶复合毡加热90s,利用平板烘箱在190

±

10℃的条件下对隔音棉毡、吸音棉毡加热60s,之后将隔音棉毡、pe胶膜、气凝胶复合毡、pe胶膜和吸音棉毡依次叠放在模具上,合模并保压80s,即得到隔音垫。各层之间粘接良好,无分层现象。

51.实施例1中,隔音棉毡的厚度为5mm,克重为1000g/m2;吸音棉毡的厚度为15mm,克重为800g/m2;气凝胶复合毡的厚度为3mm,克重为700g/m2。

52.实施例2:

53.本技术实施例2提供一种乘客舱前围隔音垫的制备方法,包括以下步骤:

54.步骤s101,将聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比65:35混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到克重1000g/m2的半成品毛毡a;将上述半成品毛毡a放置在平板模具中热压,即得到隔音棉毡;

55.步骤s102,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:25:20混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到半成品毛毡b;将半成品毛毡b浸入气凝胶前驱体溶液中,之后挤压、凝胶化,再将浸渍的半成品毛毡b置于烘道中干燥,干燥温度80~130℃,干燥时间5-10min,即得到气凝胶复合毡,复合毡克重为600g/m2,半成品毛毡b与气凝胶前驱体的质量比5:5;凝胶前驱体溶液的制备过程为:将正硅酸甲酯、乙醇、水和硝酸混合,搅拌充分后逐渐加入酸溶液,反应一段时间后,逐渐加入碱溶液和去离子水,调节ph值至6-8,继续搅拌,即得到气凝胶前驱体溶液;

56.步骤s103,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:25:20混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,即制备得到吸音棉毡;

57.步骤s104,利用加热烘箱在210

±

10℃的条件下对气凝胶复合毡加热85s,利用平板烘箱在190

±

10℃的条件下对隔音棉毡、吸音棉毡加热60s,之后将隔音棉毡、pe胶膜、气凝胶复合毡、pe胶膜和吸音棉毡依次叠放在模具上,合模并保压70s,即得到隔音垫。各层之间粘接良好,无分层现象。

58.实施例2中,隔音棉毡的厚度为5mm,隔音棉毡的克重为1000g/m2;吸音棉毡的克重为800g/m2、厚度为10mm;气凝胶复合毡的厚度为3mm,气凝胶复合毡的克重为600g/m2。

59.实施例3:

60.本技术实施例3提供一种乘客舱前围隔音垫的制备方法,包括以下步骤:

61.步骤s101,将聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比65:35混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到克重为1000g/m2半成品毛毡a;将上述半成品毛毡a放置在平板模具中热压,即得到隔音棉毡;

62.步骤s102,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:25:20混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到半成品毛毡b;将半成品毛毡b浸入气凝胶前驱体溶液中,之后挤压、凝胶化,再将浸渍的半成品毛毡b置于烘道中干燥,干燥温度80~130℃,干燥时间5-10min,即得到气凝胶复合毡,复合毡克重为500g/m2,半成品毛毡b与气凝胶前驱体的质量比4:6。气凝胶前驱体溶液的制备过程为:将正硅酸甲酯、乙醇、水和硝酸混合,搅拌充分后逐渐加入酸溶液,反应一段时间后,逐渐加入碱溶液和去离子水,调节ph值至6-8,继续搅拌,即得到气凝胶前驱体溶液;

63.步骤s103,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:25:20混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热

定型,制备得到吸音棉毡;

64.步骤s104,利用加热烘箱在210

±

10℃的条件下对气凝胶复合毡加热85s,利用平板烘箱在190

±

10℃的条件下对隔音棉毡、吸音棉毡加热60s,之后将隔音棉毡、pe胶膜、气凝胶复合毡、pe胶膜和吸音棉毡依次叠放在模具上,合模并保压70s,即得到隔音垫。各层之间粘接良好,无分层现象。

65.实施例3中,隔音棉毡的厚度为5mm,隔音棉毡的克重为1000g/m2;吸音棉毡的克重为800g/m2,厚度为10mm;气凝胶复合毡的厚度为2mm,气凝胶复合毡的克重为500g/m2。

66.实施例4:

67.本技术实施例4提供一种乘客舱前围隔音垫的制备方法,包括以下步骤:

68.步骤s101,将聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比65:35混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到半成品毛毡a;将上述半成品毛毡a放置在平板模具中热压,即得到隔音棉毡;

69.步骤s102,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:25:20混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,制备得到半成品毛毡b,将半成品毛毡b浸入气凝胶前驱体溶液中,之后挤压、凝胶化,再将浸渍的半成品毛毡b置于烘道中干燥,干燥温度80~130℃,干燥时间5-10min,即得到气凝胶复合毡,气凝胶复合毡克重为500g/m2,半成品毛毡b与气凝胶前驱体的质量比7:3。气凝胶前驱体溶液的制备过程为:将正硅酸甲酯、乙醇、水和硝酸混合,搅拌充分后逐渐加入酸溶液,反应一段时间后,逐渐加入碱溶液和去离子水,调节ph值至6-8,继续搅拌,即得到气凝胶前驱体溶液;

70.步骤s103,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:25:20混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,制备得到吸音棉毡。

71.步骤s104,利用加热烘箱在200

±

10℃的条件下对气凝胶复合毡加热80s,利用平板烘箱在190

±

10℃的条件下对隔音棉毡、吸音棉毡加热60s,之后将隔音棉毡、pe胶膜、气凝胶复合毡、pe胶膜和吸音棉毡依次叠放在模具上,合模并保压70s,即得到隔音垫。各层之间粘接良好,无分层现象。

72.实施例4中,隔音棉毡的厚度为5mm,隔音棉毡的克重为1000g/m2;吸音棉毡的克重为800g/m2、厚度为10mm;气凝胶复合毡的厚度为2mm,气凝胶复合毡中的半成品毛毡的克重为500g/m2。

73.实施例5:

74.本技术实施例5提供一种乘客舱前围隔音垫的制备方法,包括以下步骤:

75.步骤s101,将聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比65:35混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到克重为1200g/m2半成品毛毡a;将上述半成品毛毡a放置在平板模具中热压,即得到隔音棉毡;

76.步骤s102,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:35:10混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,制备得到半成品毛毡b。将半成品毛毡b浸入气凝胶前驱体溶液中,之后挤压、凝胶化,再将浸渍的半成品毛毡b置于烘道中干燥,干燥温度80~130℃,干燥时间5-10min,即得到

气凝胶复合毡,气凝胶复合毡克重为500g/m2,半成品毛毡b与气凝胶前驱体的质量比7:3;气凝胶前驱体溶液的制备过程为:将正硅酸甲酯、乙醇、水和硝酸混合,搅拌充分后逐渐加入酸溶液,反应一段时间后,逐渐加入碱溶液和去离子水,调节ph值至6-8,继续搅拌,即得到气凝胶前驱体溶液;

77.步骤s103,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:25:20混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,制备得到吸音棉毡。

78.步骤s104,利用加热烘箱在200

±

10℃的条件下对气凝胶复合毡加热80s,利用平板烘箱在190

±

10℃的条件下对隔音棉毡、吸音棉毡加热60s,之后将隔音棉毡、pe胶膜、气凝胶复合毡、pe胶膜和吸音棉毡依次叠放在模具上,合模并保压70s,即得到隔音垫。各层之间粘接良好,无分层现象。

79.实施例5中,隔音棉毡的厚度为5mm,隔音棉毡的克重为1200g/m2;吸音棉毡的克重为800g/m2、厚度为15mm;气凝胶复合毡的厚度为2mm,气凝胶复合毡的克重为500g/m2。

80.实施例6:

81.本技术实施例6提供一种乘客舱前围隔音垫的制备方法,包括以下步骤:

82.步骤s101,将聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比65:35混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到克重800g/m2的半成品毛毡a;将上述半成品毛毡a放置在平板模具中热压,即得到隔音棉毡;

83.步骤s102,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:35:20混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,制备得到半成品毛毡b,将半成品毛毡b浸入气凝胶前驱体溶液中,之后挤压、凝胶化,再将浸渍的半成品毛毡b置于烘道中干燥,干燥温度80~130℃,干燥时间5-10min,即得到气凝胶复合毡,气凝胶复合毡克重为500g/m2,半成品毛毡b与气凝胶前驱体的质量比8:2;气凝胶前驱体溶液的制备过程为:将正硅酸甲酯、乙醇、水和硝酸混合,搅拌充分后逐渐加入酸溶液,反应一段时间后,逐渐加入碱溶液和去离子水,调节ph值至6-8,继续搅拌,即得到气凝胶前驱体溶液;

84.步骤s103,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:25:20混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,制备得到吸音棉毡。

85.步骤s104,利用加热烘箱在200

±

10℃的条件下对气凝胶复合毡加热70s,利用平板烘箱在190

±

10℃的条件下对隔音棉毡、吸音棉毡加热60s,之后将隔音棉毡、pe胶膜、气凝胶复合毡、pe胶膜和吸音棉毡依次叠放在模具上,合模并保压70s,即得到隔音垫。各层之间粘接良好,无分层现象。

86.实施例6中,隔音棉毡的厚度为5mm,克重为800g/m2;吸音棉毡的厚度为15mm,克重为800g/m2;气凝胶复合毡的厚度为2mm,克重为500g/m2。

87.实施例7:

88.本技术实施例7提供一种乘客舱前围隔音垫的制备方法,包括以下步骤:

89.步骤s101,将聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比65:35混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到克重

1000g/m2的半成品毛毡a;将上述半成品毛毡a放置在平板模具中热压,即得到隔音棉毡;

90.步骤s102,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:15:30混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,制备得到半成品毛毡b。将半成品毛毡b浸入气凝胶前驱体溶液中,之后挤压、凝胶化,再将浸渍的半成品毛毡b置于烘道中干燥,干燥温度80~130℃,干燥时间5-10min,即得到气凝胶复合毡,气凝胶复合毡克重为600g/m2,半成品毛毡b与气凝胶前驱体的质量比7:3;气凝胶前驱体溶液的制备过程为:将正硅酸甲酯、乙醇、水和硝酸混合,搅拌充分后逐渐加入酸溶液,反应一段时间后,逐渐加入碱溶液和去离子水,调节ph值至6-8,继续搅拌,即得到气凝胶前驱体溶液;

91.步骤s103,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:25:20混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,制备得到吸音棉毡。

92.步骤s104,利用加热烘箱在200

±

10℃的条件下对气凝胶复合毡加热80s,利用平板烘箱在190

±

10℃的条件下对隔音棉毡、吸音棉毡加热60s,之后将隔音棉毡、pe胶膜、气凝胶复合毡、pe胶膜和吸音棉毡依次叠放在模具上,合模并保压50s,即得到隔音垫。各层之间粘接良好,无分层现象。

93.实施例7中,隔音棉毡的厚度为5mm,克重为1000g/m2;吸音棉毡的厚度15mm,克重为800g/m2;气凝胶复合毡的厚度为3mm,克重为600g/m2。

94.对比例1:

95.本技术对比例1提供一种乘客舱前围隔音垫的制备方法,包括以下步骤:

96.步骤s101,将棉、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:30:15混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,得到克重1200g/m2的半成品毛毡;

97.步骤s102,取出一部分半成品毛毡放置在平板模具中热压,即得到隔音棉毡;

98.步骤s103,将棉纤维、聚对苯二甲酸乙二醇酯纤维和低熔点纤维按照重量比55:25:20混合,依次经过纤维丝称量、开松混合、粗梳、精梳、预针刺、主针刺,之后经滚筒加热定型,制备得到吸音棉毡。

99.步骤s104,利用加热烘箱在200

±

10℃的条件下对气凝胶复合毡和吸音棉毡加热80s,利用平板烘箱在190

±

10℃的条件下对隔音棉毡加热60s,之后将隔音棉毡、pe膜、气凝胶复合毡、热熔胶膜和吸音棉毡依次叠放在模具上,合模并保压50s,即得到隔音垫。

100.对比例1中,隔音棉毡的厚度为5mm,克重为1200g/m2;吸音棉毡的厚度为15mm,克重为1400g/m2。

101.对实施例1-实施例7制得的隔音垫取样测试驻波管法隔音性能,通过测试实施例1-实施例7制得的乘客舱前围隔音垫的隔音性能,不同气凝胶、低熔点纤维比例隔音垫隔音性能如图2所示。根据测试结果,实施例7制备的乘客舱前围隔音垫隔音效果最好,在一定范围内,气凝胶含量越高,厚度越厚,隔音性能越好。由于气凝胶本身具有导热系数低的特点,成型时存在传热速度慢,影响成型后层与层之间的粘接,需要增加胶黏剂或者提高低熔点丝比例来实现硬层和软层之间的粘结。实施例2、实施例3与实施例1相比,低熔点丝比例提高、气凝胶比例下降更有利于零件的成型粘结。因此,气凝胶有利于提高pet毡的吸隔音性

能,同时还需要考虑成型工艺问题,需兼顾隔音性和成型工艺之间的平衡,选择合适比例的气凝胶。

102.在本说明书的描述中,参考术语“一个实施例/方式”、“一些实施例/方式”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例/方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例/方式或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例/方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例/方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例/方式或示例以及不同实施例/方式或示例的特征进行结合和组合。

103.需要说明的是,在本技术中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。在本技术中,“多个”的含义是至少两个,例如两个、三个等,除非另有明确具体的规定。

104.以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1