高温气冷堆余热排出系统中换热管流通性检查装置与方法与流程

1.本发明属于核电技术领域,具体涉及一种高温气冷堆余热排出系统中换热管流通性检查装置与方法。

背景技术:

2.高温气冷堆示范工程两座反应堆各设置一套余热排出系统,该系统为非能动自然循环系统。在正常运行期间,余热排出系统主要执行反应堆舱室的冷却功能,保证混凝土温度低于规定限值;在事故停堆和主传热系统失效的情况下,余热排出系统将堆芯剩余发热可靠地载出堆舱并输送至最终热阱大气,保证堆内构件、反应堆压力容器及反应堆舱室等的温度低于规定限值。

3.余热排出系统主要由水冷壁、空冷塔、空气冷却器以及阀门、管道等组成。反应堆散发的热量通过敷设方式传给水冷壁,水冷壁内的冷却水被加热后进入空气冷却器,在空气冷却器中被自然循环的空气冷却后回流至水冷壁,完成反应堆热量载出。因此,空气冷却器是将堆芯热量载出的关键设备,其载热能力和运行情况关系反应堆的安全运行。

4.但是,空气冷却器可能因制造缺陷、长时间运行结垢等原因导致换热管内介质流通不畅,影响空气冷却器换热效率,甚至存在冬季工况下冻裂的风险,严重影响系统的换热能力和运行可靠性。

5.因此,本发明提出了一种高温气冷堆余热排出系统换热管流通性检查的装置与方法。

技术实现要素:

6.本发明旨在至少解决现有技术中存在的技术问题之一,提供一种高温气冷堆余热排出系统中换热管的流通性检查装置与方法。

7.本发明的一方面,提供一种高温气冷堆余热排出系统中换热管的流通性检查装置,其特征在于,包括:按顺序依次连接在检查回路上的运行调节单元、加热单元以及冷却单元,所述检查回路的两端分别与余热排出系统连接;所述检查装置还包括与至少一个换热管连接的参数获取单元;其中,

8.所述运行调节单元,用于调节非能动的余热排出系统处于正常运行状态;

9.所述加热单元,用于对所述余热排出系统中水介质进行加热处理,以达到预设温度;

10.所述冷却单元,用于对达到预设温度的水介质进行冷却处理;

11.所述参数获取单元,用于在冷却处理过程中获取所述换热管的温度随时间变化参数。

12.可选的,所述运行调节单元包括水介质输送件、压差调节件以及流量调节件,所述水介质输送件设置在所述检查回路的输入端,且所述水介质输送件输入端与所述余热排出系统连接,输出端与所述流量调节件输入端连接,所述压差调节件并联连接在所述水介质

输送件的两侧;其中,

13.所述水介质输送件,用于将非能动的余热排出系统中的水介质引入至所述检查回路;

14.所述压差调节件,用于调节所述检查回路输入端与输出端的压差;

15.所述流量调节件,用于调节所述检查回路中水介质的流量值。

16.可选的,所述水介质输送件采用离心泵,所述压差调节件采用回流调节阀,所述流量调节件采用泵出口调节阀。

17.可选的,所述加热单元采用电加热器,所述电加热器的输入端与所述流量调节件的输出端连接,所述电加热器的输出端与所述冷却单元输入端连接。

18.可选的,所述冷却单元采用冷却器,所述冷却器设置在所述检查回路的输出端,且所述冷却器输出端与所述余热排出系统连接。

19.可选的,所述参数获取单元包括参数处理模块以及设置在所述换热管外壁的温度传感器;其中,

20.所述温度传感器,用于在冷却处理过程中,获取所述换热管的温度值;

21.所述参数处理模块,用于根据温度值与处理时间,获取温度随时间变化参数。

22.可选的,所述换热管的数量为多个时,所述参数获取单元包括多个温度传感器,所述温度传感器与所述换热管一一对应。

23.本发明的另一方面,提供一种高温气冷堆余热排出系统中换热管的流通性检查方法,具体步骤包括:

24.调节非能动的余热排出系统处于正常运行状态;

25.对所述余热排出系统中水介质进行加热处理,以达到预设温度;

26.对达到预设温度的水介质进行冷却处理,并获取换热管的温度随时间变化参数。

27.可选的,所述调节余热排出系统处于正常运行状态,包括:

28.将非能动的余热排出系统中的水介质引入至检查回路;

29.调节所述检查回路输入端与输出端的压差;

30.调节所述检查回路中水介质的流量值,以使所述余热排出系统处于正常运行状态。

31.可选的,所述对所述余热排出系统中水介质进行加热处理,以达到预设温度,包括:

32.对余热排出系统中的水介质加热至20℃以上,稳定运行8min~15min。

33.本发明提出一种高温气冷堆余热排出系统中换热管的流通性检查装置与方法,通过分析对比各换热管温度下降情况,有效识别出空气冷却器中流通不畅的换热管,以便及时采取针对性的措施,有效提升空气冷却器的换热效率,并进一步提升余热排出系统的换热能力和运行可靠性。

附图说明

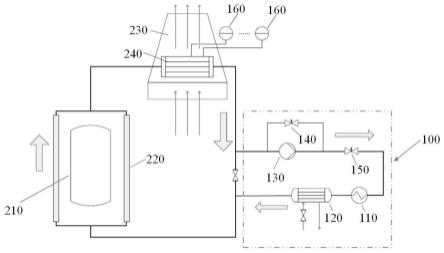

34.图1为本发明一实施例的高温气冷堆余热排出系统中换热管的流通性检查装置与余热排出系统连接的结构示意图;

35.图2为本发明另一实施例的流通性较好换热管的温度变化示意图;

36.图3为本发明另一实施例的流通性较差换热管的温度变化示意图;

37.图4为本发明另一实施例的高温气冷堆余热排出系统中换热管的流通性检查方法的流程框图。

具体实施方式

38.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步详细描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护范围。

39.除非另外具体说明,本发明中使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“包括”或者“包含”等既不限定所提及的形状、数字、步骤、动作、操作、构件、原件和/或它们的组,也不排除出现或加入一个或多个其他不同的形状、数字、步骤、动作、操作、构件、原件和/或它们的组。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示技术特征的数量与顺序。

40.如图1所示,本发明的一方面,提供一种高温气冷堆余热排出系统中换热管的流通性检查装置100,包括:按顺序依次连接在检查回路上的运行调节单元、加热单元110以及冷却单元120,检查回路的两端分别与余热排出系统连接;检查装置100还包括与至少一个换热管连接的参数获取单元;其中,运行调节单元,用于调节非能动的余热排出系统处于正常运行状态;加热单元,用于对上述余热排出系统中水介质进行加热处理,以达到预设温度;冷却单元,用于对达到预设温度的水介质进行冷却处理;参数获取单元,用于在冷却处理过程中获取所述换热管的温度随时间变化参数。

41.本实施例通过将检查装置连接在余热排出系统上,可以实现对非能动的余热排出系统中的空气冷却器快速加热和冷却,得到空气冷却器中换热管的温度随时间变化参数,基于该参数可以准确识别出流通不畅的换热管,提前对流通性较差的换热管进行处理,以避免余热排出系统在运行时,空气冷却器中的换热管出现流通不畅的情况,进而避免影响余热排出系统的换热能力。

42.具体地,如图1所示,余热排出系统包括设置在反应堆压力容器210外壁的水冷壁220、空冷塔230以及空气冷却器240,通过上述三者将反应堆压力容器的热量排出,并且,在空气冷却器内设置有换热管,以起到制冷作用。

43.需要说明的是,在余热排出系统停运后处于非能动状态时,在该余热排出系统上并联安装本实施例的流通性检查装置100(请参考附图1中虚线框内部分),在开始检查前需要对余热排出系统、流通性检查装置进行充水排气,以确保系统的正常运行,进而实现对换热管的流通性检查。

44.本实施例通过对停运的余热排出系统中的换热管流通性检测,提前对流通性较差的换热管进行处理,避免影响余热排出系统的正常运行。

45.进一步需要说明的是,本实施例对检查装置如何并联安装在余热排出系统不做具体限定,例如,可以采用法兰结构将检查装置连接在余热排出系统上,便于安装与拆卸。

46.具体地,请参考图1,运行调节单元包括水介质输送件130、压差调节件140以及流

量调节件150,其中,水介质输送件130设置在检查回路的输入端,且水介质输送件130输入端通过检查回路与余热排出系统连接,水介质输送件130输出端与流量调节件150输入端连接,压差调节件140并联连接在水介质输送件130的两侧;其中,水介质输送件130,用于将余热排出系统中的水介质引入至检查回路;压差调节件140,用于调节检查回路输入端与输出端的压差;流量调节件150,用于调节检查回路中水介质的流量值。

47.应当理解的是,当检查装置与余热排出系统连接时,检查回路与余热排出系统形成整体流通回路,利用水介质输送件将系统中的水介质引入至检查回路中,这时,水介质输送件两侧的压差相当于检查回路的压差,也相当于余热排出系统的压差,通过调节压差使其与余热排出系统正常运行的数值相符合,再者,通过调节检查回路的水介质流量值,同样使其与余热排出系统正常运行的数值相符合。也就是说,通过调节回路的压差与流量值,确保余热排出系统处于正常运行状态,以对空气冷却器内的换热管流通性进行检查。

48.需要说明的是,本实施例对于水介质输送件、压差调节件以及流量调节件不做具体限定,例如,水介质输送件采用离心泵,基于叶轮旋转时产生的离心力来输送液体,以将水介质导入至检查回路中,以及,压差调节件可采用回流调节阀,流量调节件采用泵出口调节阀。

49.进一步地,本实施例对加热单元、冷却单元同样不做具体限定,例如,加热单元可采用电加热器,该电加热器的输入端与泵出口调节阀的输出端连接,电加热器的输出端与冷却单元输入端连接。以及,冷却单元可采用冷却器,该冷却器设置在检查回路的输出端,且冷却器输出端通过检查回路与余热排出系统连接。

50.具体地,在利用加热单元对水介质加热处理时,可启动电加热器,停运冷却器,将余热排出系统中水介质问题提高20℃以上,例如,50℃~60℃,并稳定约10分钟,记录此时空气冷却器中每根换热管的出口温度值。

51.进一步地,在利用冷却单元对水介质冷却处理时,可停运电加热器,打开冷却水阀门并投入冷却器,对余热排出系统内水介质进行冷却降温,在这个降温过程中记录空气冷却器中换热管温度传感器测量得到的温度随时间变化情况。

52.更进一步地,如图1所示,参数获取单元包括参数处理模块以及设置在换热管外壁的温度传感器160;其中,温度传感器,用于在冷却处理过程中,获取换热管的温度值;参数处理模块,用于根据温度值与处理时间,获取温度随时间变化趋势。

53.需要说明的是,本实施例对于换热管的数量不做具体限定,当换热管为多个时,参数获取单元包括有多个温度传感器,温度传感器与换热管一一对应,即在每个换热管外壁设置有一个温度传感器。

54.应当理解的是,待换热管对应的温度传感器测量的温度基本趋于稳定后,停止记录,并停运流通性检查装置。

55.基于本实施例的检查装置,在对水介质降温处理过程中,流通性较好的换热管与流通性较好的换热管相比,流通性较差的换热管流通面积较小,水介质流量较小,降温过程中换热管温度降低速度将明显小于流通性较好的换热管。其中,流通性较好换热管温度变化趋势情况见图2,流通性较差换热管温度变化趋势情况见图3。通过对比分析各换热管温度下降情况,识别出流通性较差的换热管,从而采取针对性的处理措施,例如,维修或更换等,以避免余热排出系统在运行时,空气冷却器中的换热管出现流通不畅的情况,进而提高

空气冷却器的换热效率,进一步提升余热排出系统的正常运行效率。

56.如图4所示,本发明的另一方面,提供一种高温气冷堆余热排出系统中换热管的流通性检查方法s100,基于前文记载的装置对换热管的流通性进行检查,检查装置的具体结构请参考前文记载,具体步骤包括s110~s130:

57.s110、调节余热排出系统处于正常运行状态,具体包括:

58.第一、启动离心泵,将余热排出系统中的水介质引入至检查回路;

59.第二、采用回流调节阀调节检查回路输入端与输出端的压差;

60.第三、采用泵出口调节阀调节检查回路中水介质的流量值,以确保余热排出系统处于正常运行状态。

61.s120、启动电加热器,对余热排出系统中水介质进行加热处理,以达到20℃以上,并稳定约10分钟,记录此时空气冷却器每根换热管的出口温度值;

62.s130、打开冷却水阀门并投入冷却器,对余热排出系统内水介质进行冷却降温,在降温过程中记录空气冷却器中换热管温度传感器测量温度随时间变化情况。

63.需要说明的是,待换热管上的温度传感器测量的温度基本趋于稳定后,停止记录,并停运流通性检查装置,并对每个换热管的温度随时间变化参数进行分析,流通性较好换热管温度变化趋势情况见图2,流通性较差换热管温度变化趋势情况见图3。通过对比分析各换热管温度下降情况,识别出流通性较差的换热管,从而采取针对性的处理措施。

64.本发明提出一种高温气冷堆余热排出系统中换热管的流通性检查装置与方法,具有以下有益效果:本发明的流通性检查装置结构简单,便于安装在余热排出系统上,操作简单,且可以实现非能动的余热排出系统空气冷却器的快速加热和冷却,得到空气冷却器中换热管的温度变化趋势,从而可以准确识别出流通不畅的换热管,有效提升空气冷却器的换热效率,并进一步提升余热排出系统的换热能力和运行可靠性。

65.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1