复合光学膜结构及其制造方法与流程

1.本发明有关于一种光学膜结构及其制造方法,特别是指一种可改善产品边缘气泡缺陷的复合光学膜结构及其制造方法。

背景技术:

2.现今多层贴合类的光学产品,多数为一张或者数张光学膜(如偏光片、增透膜、抗反射膜等)与透明成像系统(如平板玻璃、异型透镜等)经光学胶贴合起来组成最终的结构。其中,最熟悉、最常见的就是应用于扩增实境/虚拟实境(ar/vr)之复合光学膜结构,其一般是由两个或者两个以上透镜以及夹层中的一层或者多层光学膜组成。如图1所示,现有的一种复合光学膜结构是在两层基材1之间设有两层光学膜2作为夹层,夹层中的光学膜2一般使用仿型膜材以光学胶3直接贴合到基材1上,或者,使用大张的膜材经光学胶3贴合到基材1上后,再进行仿型切割,且在两层光学膜2之间以光学胶4进行贴合。按照这样的方式组装成最终产品,再经由高温高湿的稳定性测试后,如图2所示,产品边缘容易出现因光学膜2收缩而产生的气泡5。

3.这种气泡不良的存在,将会导致如下弊端:

4.(1)影响产品的外观;

5.(2)使得光学产品的有效成像面积减少,降低成像质量;

6.(3)产品边缘出现漏光、干涉光、衍射光等,降低成像质量;

7.(4)光学膜材的收缩,会使得产品的贴合缝隙密封性变差,使得水汽或者使用者皮肤的汗液、油渍等容易进入产品,加速产品的性能衰减、老化甚至报废。

8.因此,目前的产业界迫切地需要寻求一种可以改善因光学膜收缩所产生的气泡不良的复合光学膜结构,以使得上述习知技术中所遭遇的各种困难和缺失得以被解决。

技术实现要素:

9.有鉴于此,本发明的主要目的在于提供一种复合光学膜结构及其制造方法,藉由光学销钉的形成,可以有效降低甚至抑制光学膜的收缩,从而能够减轻甚至消除因光学膜收缩而产生的边缘气泡缺陷。

10.为达上述目的,本发明提供一种复合光学膜结构,其包括有一第一基材、一第二基材、一第一光学膜、一第二光学膜、一开孔、光学销钉及一第二光学胶。其中,第一基材与第一基材相对配置。第一光学膜贴合于第一基材上相对于第二基材的表面。第二光学膜贴合于第二基材上相对于第一基材的表面,并与第一光学膜隔开一间隙来相对配置。开孔从第一光学膜的表面边缘穿过第一光学膜并进入第一基材中,或者,从第二光学膜的表面边缘穿过第二光学膜并进入第二基材中。光学销钉是由第一光学胶密封形成于开孔中。第二光学胶密封形成于间隙中,使第一基材与第二基材相互接合。

11.根据本发明的实施例,上述的开孔的数量为复数个,这些开孔中的部分开孔穿过第一光学膜并进入第一基材中,其余开孔穿过第二光学膜并进入第二基材中,以形成复数

个光学销钉。

12.根据本发明的实施例,上述的开孔的深度不超过第一基材或第二基材厚度的1/3。

13.根据本发明的实施例,上述的第一基材和第二基材为透明基材;较佳者,上述的第一基材和第二基材为塑胶或玻璃。

14.根据本发明的实施例,上述的第一光学胶和第二光学胶为液态光学胶。

15.根据本发明的实施例,上述的复合光学膜结构更包含一第三光学胶,第三光学胶形成于第一光学膜和第一基材之间。

16.根据本发明的实施例,上述的复合光学膜结构更包含一第四光学胶,第四光学胶形成于第二光学膜和第二基材之间。

17.另外,本发明还提供一种复合光学膜结构的制造方法,其包括下列步骤:首先,将第一光学膜贴合于第一基材上,将第二光学膜贴合于第二基材上。之后,形成一开孔,此开孔从第一光学膜的表面边缘穿过第一光学膜并进入第一基材中,或者,从第二光学膜的表面边缘穿过第二光学膜并进入第二基材中。然后,将第一光学胶密封形成于开孔中,以形成一光学销钉。接着,将第一光学膜与第二光学膜隔开一间隙来相对配置,同时使第一基材和第二基材相对配置。最后,将第二光学胶密封形成于间隙中,使第一基材与第二基材相互接合。

18.根据本发明的实施例,上述的开孔的数量为复数个,这些开孔中的部分开孔穿过第一光学膜并进入第一基材中,其余开孔穿过第二光学膜并进入第二基材中,以形成复数个光学销钉。

19.根据本发明的实施例,上述的开孔的深度不超过第一基材或第二基材厚度的1/3。

20.根据本发明的实施例,上述的第一基材和第二基材为透明基材;较佳者,上述的第一基材和第二基材为塑胶或玻璃。

21.根据本发明的实施例,上述的第一光学胶和第二光学胶为液态光学胶。

22.根据本发明的实施例,上述的复合光学膜结构的制造方法更包含将第三光学胶形成于第一光学膜和第一基材之间。

23.根据本发明的实施例,上述的复合光学膜结构的制造方法更包含将第四光学胶形成于第二光学膜和第二基材之间。

24.根据本发明的实施例,上述的形成开孔的步骤是使用雷射雕刻、cnc加工或机械钻头加工来进行。

25.根据本发明的实施例,上述的第一光学胶和第二光学胶为相同之液态光学胶,且在将第一光学膜与第二光学膜相对配置的步骤之后,将液态光学胶同时密封形成于间隙和开孔中,以形成光学销钉。

26.与先前技术相比,本发明具有以下优势:

27.本发明能够突破现有的复合光学膜结构于产品边缘容易出现因光学膜收缩而产生气泡不良的现象,进而导致产品外观、性能及使用寿命降低等问题。

28.本发明所设计的光学销钉可以有效降低甚至抑制光学膜的收缩,能够有效改善因光学膜收缩而产生的边缘气泡缺陷,从而可以提升整体良率和产能。

29.本发明所设计的光学销钉可以采用和光学膜折射率相同或者相近的材料,将有利于产品呈现更好的光学显示效果。

30.底下藉由具体实施例详加说明,当更容易了解本发明之目的、技术内容、特点及其所达成之功效。

附图说明

31.图1为背景技术的一种复合光学膜结构的示意图。

32.图2为背景技术的一种复合光学膜结构因光学膜收缩产生的气泡不良的微观结构图。

33.图3为本发明之实施例所提供的复合光学膜结构的制造方法的流程图。

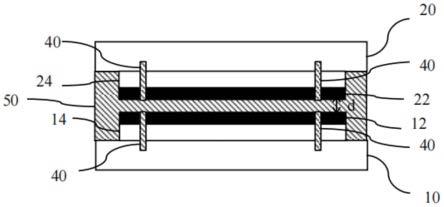

34.图4a至图4e依序为本发明之实施例所提供的复合光学膜结构的制造方法中对照各个步骤的结构剖面图。

35.图5为本发明之实施例所提供的复合光学膜结构的制造方法中制作开孔之步骤的结构俯视图。

36.图6a和图6b为应用本发明之实施例的复合光学膜结构的产品进行可靠性测试后于不同位置切割拍摄的微观结构图。

37.附图标记为:

[0038]1…

基材

[0039]2…

光学膜

[0040]3…

光学胶

[0041]4…

光学胶

[0042]5…

气泡

[0043]

10

…

第一基材

[0044]

12

…

第一光学膜

[0045]

14

…

第三光学胶

[0046]

20

…

第二基材

[0047]

22

…

第二光学膜

[0048]

24

…

第四光学胶

[0049]

30

…

开孔

[0050]

40

…

光学销钉

[0051]

50

…

第二光学胶

[0052]d…

间隙

[0053]

s10-s50

…

步骤

具体实施方式

[0054]

本发明的实施例将藉由下文配合相关附图进一步加以解说。尽可能的,于附图与说明书中,相同标号系代表相同或相似构件。于附图中,基于简化与方便标示,形状与厚度可能经过夸大表示。可以理解的是,未特别显示于附图中或描述于说明书中之元件,为所属技术领域中具有通常知识者所知之形态。本领域之具有通常知识者可依据本发明之内容而进行多种之改变与修改。

[0055]

正如先前技术所描述的,目前习知的复合光学膜结构容易出现因光学膜收缩而导

致的边缘气泡缺陷,进而导致产品性能及制程良率降低的问题。为了解决上述技术问题,本发明的基本思想是提供一种复合光学膜结构及其制造方法,透过光学销钉的形成,而可以有效降低甚至抑制光学膜的收缩,使得存在边缘气泡的问题有所改善。

[0056]

请参照图3,其为本发明之实施例所提供的复合光学膜结构的制造方法之流程图;同时,请参照图4a至图4e,其绘示本发明之实施例所提供的复合光学膜结构的制造方法中对照各个步骤的结构剖面图;以及,请参照图5,其绘示本发明之实施例所提供的复合光学膜结构的制造方法中制作开孔之步骤的结构俯视图。以下详细说明本发明之实施例的复合光学膜结构的制造方法中的各个步骤。

[0057]

首先,见步骤s10,如图4a所示,将第一光学膜12贴合于第一基材10上,将第二光学膜22贴合于第二基材上。

[0058]

接着,见步骤s20,如图4b所示,形成一个以上之开孔30。本发明之开孔30是从第一光学膜12的表面边缘穿过第一光学膜12并进入第一基材10中,或者,本发明之开孔30是从第二光学膜22的表面边缘穿过第二光学膜22并进入第二基材20中。本实施例中,开孔30的数量为多个,此些开孔30中的部分开孔30穿过第一光学膜12并进入第一基材10中,其余开孔30穿过第二光学膜22并进入第二基材20中。且如图5所示,本实施例之多个开孔30是沿着第一光学膜12和第二光学膜22的表面周围间隔排列。

[0059]

然后,见步骤s30,如图4c所示,将第一光学胶密封形成于开孔30中,而形成光学销钉40。本实施例中,第一光学胶密封形成于多个开孔30中,而形成多个光学销钉40,此些光学销钉40是沿着第一光学膜12和第二光学膜22的表面周围间隔排列,并分别穿过第一光学膜12和第二光学膜22后进入第一基材10和第二基材20中,使得第一光学膜12和第二光学膜22的边缘不易产生收缩而造成气泡不良之缺陷。

[0060]

接续,见步骤s40,如图4d所示,将第一光学膜12与第二光学膜22隔开一间隙d来相对配置,同时使第一基材10和第二基材20相对配置。

[0061]

最后,见步骤s50,如图4e所示,将第二光学胶50密封形成于间隙d中,使第一基材10与第二基材20相互接合,来得到本发明中具有光学销钉40之复合光学膜结构。

[0062]

在步骤s10中,本发明之第一基材10和第二基材20可为透明基材,例如,第一基材10和第二基材20的材质包括但不限定为塑料或玻璃。本发明之第一光学膜12和第二光学膜22的类型包括但不限定为偏光片、滤光片、高分子薄膜材料等。本发明之实施例中,在第一光学膜12和第一基材10之间形成有第三光学胶14,以将第一光学膜12贴合于第一基材10上,且在第二光学膜22和第二基材20之间形成有第四光学胶24,以将第二光学膜22贴合于第二基材20上。本发明之第三光学胶14和第四光学胶24的类型为固态光学胶,且其透光率大约在90%以上。而在贴合过程中,通常先使用较大尺寸的第一光学膜12和第二光学膜22,在分别以第三光学胶14和第四光学胶24贴合于第一基材10和第二基材20之后,会依照第一基板10和第二基板20的轮廓或者实际产品的形状,对于第一光学膜12和第二光学膜22的轮廓进行裁切,例如,可能将第一光学膜12和第二光学膜22的轮廓切到等齐或略小于第一基材10和第二基材20的轮廓。如图4a所示,即表示第一光学膜12和第二光学膜22裁切后的轮廓分别小于第一基材10和第二基材20的轮廓之情况。

[0063]

在步骤s20中,本发明形成开孔30的步骤可使用雷射雕刻、cnc加工或机械钻头加工来进行。本发明之实施例所设定的开孔30的深度为500微米(μm),具体深度并不予以限

制,而若进一步地考虑到光学销钉40之销钉效果以及最大限度降低对第一基材10和第二基材20结构的影响,开孔30的深度最好不超过第一基材10或第二基材20厚度的1/3。

[0064]

在步骤s30和步骤s50中,本发明之第一光学胶和第二光学胶50可以使用相同或不同的液态光学胶,且本发明之实施例是使用紫外光固化之液态光学胶,具有和第三光学胶14、第四光学胶24相似的透光率,其透光率大约在90%以上,且其固化后具有和第三光学胶14、第四光学胶24相似的力学性质(例如,抗拉伸性能,以保证销钉效果)。第一光学胶可以采用和第一光学膜12和第二光学膜22之折射率相同或者相近的材料,使得所形成的光学销钉40和第一光学膜12、第二光学膜22具有相近的光学性能,以利于产品呈现更好的光学显示效果。

[0065]

有关光学销钉40之形成方式,上述实施例是在第一基材10和第二基材20相互贴合之前,先将第一光学胶填充于开孔30中,然后固化来形成光学销钉40;此实施例之第一光学胶之材质可以不同于第二光学胶50。或者,本发明的第一光学胶和第二光学胶50也可使用相同之液态光学胶,且在步骤s40之后,也就是在将第一光学膜12与第二光学膜22相对配置后,再将液态光学胶涂覆于第一光学膜12表面,然后将第二光学膜22对应贴合在一起,以进行压合,此时,液态光学胶会从第一光学膜12和第二光学膜22之间的间隙26中向四周扩散,再扩散至开孔30中,然后进行紫外光固化,固化后即可形成光学销钉40,同时将第一基材10和第二基材20予以贴合。

[0066]

以下结合可靠性测试的内容对本发明作进一步详细说明及功效之验证,但不应将其理解为对本发明保护范围的限制。

[0067]

本发明是使用标准的高温高湿条件对于应用具有光学销钉之复合光学膜结构的产品来进行可靠性测试。经过504小时的高温高湿测试后,检验产品的外观并无发现肉眼可见的边缘气泡。另外,将进行可靠性测试后的产品于不同位置切割拍摄截面图来观看微观结构,如图6a和图6b所示,其显示以第三光学胶14贴合在第一基材10的第一光学膜12皆为发现明显的光学膜收缩现象,故可说明本发明的光学销钉能明显改善复合光学膜结构的产品因光学膜收缩而导致的边缘气泡问题。

[0068]

综上所述,本发明所提供之复合光学膜结构及其制造方法,透过于光学膜制作开孔来形成光学销钉,此光学销钉能对于光学膜与基材产生物理固定的作用,可以有效降低甚至抑制光学膜的收缩,从而减轻甚至消除因光学膜收缩而产生的边缘气泡缺陷,将可提升整体良率和产能,并提高竞争优势,增大市场占有率。此外,本发明所提供之复合光学膜结构及其制造方法适用于贴合制程、镜组组装以及平板或异型贴合显示装置中,十分具有市场潜力。

[0069]

唯以上所述者,仅为本发明之较佳实施例而已,并非用来限定本发明实施之范围。故即凡依本发明申请范围所述之特征及精神所为之均等变化或修饰,均应包括于本发明之申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1