一种用于汽车内饰的多功能棉基吸音毡及制备方法与流程

1.本发明涉及棉基吸音毡制造技术领域,具体涉及一种用于汽车内饰的多功能棉基吸音毡及制备方法。

背景技术:

2.吸音毡广泛应用于汽车生产、家居建材等技术领域。在汽车生产领域中,吸音毡主要设置于隔离仪表盘和发动机之间,用以阻隔发动机的噪音向驾驶舱传递,也应用于车门、车顶棚等位置,用以保温、隔音;在家居建材领域中,吸音毡主要用于制造隔音效果较好的墙体或门窗结构中。

3.隔音吸音毡是用于汽车前围的仪表台与发动机之间的隔层,起到防火墙的作用。防火墙原来的结构,一面为无纺布,一面为eva(ethylene-vinyl acetate copolymer乙烯-醋酸乙烯共聚物)发泡材料,起隔音吸热的作用。

4.棉基吸音毡是一种以棉纤维为主体原料,再加入部分热熔纤维或热熔粉,通过针刺、纺粘、短纤热压、粘和缝编工艺等加工而成的多孔衬垫材料,具有隔音、减震、保暖等作用,广泛应用于汽车、电器等行业。

5.现有的棉基吸音毡吸音隔音差,振动较大时容易出现裂纹,在高温高热环境下老化快、寿命短,结构单一,使用效果不明显。

技术实现要素:

6.本发明为了解决上述的技术问题,提供一种以再生纤维棉为主体的、能够有效吸音隔音的、减振缓冲高弹性的、用于汽车内饰的多功能多层结构棉基吸音毡及制备方法。

7.为实现上述技术目的,本发明的技术方案是这样实现的:

8.一种用于汽车内饰的多功能棉基吸音毡,包括有设置在中部的多孔无纺衬垫,多孔无纺衬垫的两端设置有阻尼减振块,阻尼减振块的外侧设置有蜂窝弹性树脂网,蜂窝弹性树脂网内穿插有铝合金丝线,铝合金丝线贯穿多孔无纺衬垫、阻尼减振块和蜂窝弹性树脂网进行固定连接,蜂窝弹性树脂网的外侧设置有再生棉纤维布,铝合金丝线贯穿再生棉纤维布对棉基吸音毡进行封边。

9.作为优选的,多孔无纺衬垫包括有以下百分含量的组成成分:再生棉短纤维30-45%,稀土-石墨烯复合改性合成环氧树脂30-40%、石墨烯改性聚对苯撑苯并二噁唑超短纤维5-15%,石墨烯改性聚酰亚胺超短纤维5-10%,陶瓷超短纤维5-10%,有机稀土2-5%,氧化石墨烯2-5%。

10.作为优选的,稀土-石墨烯复合改性合成环氧树脂包括有以下百分含量的组成成分:海因环氧树脂30-45%,液体丁腈10-15%,丙酮20-30%,超细三聚氰胺分散粉末5-15%,氧化石墨烯3-8%、有机稀土3-6%,cao

·

feo(oh)

·

tio22-4%,柠檬酸三正丁酯1-3%,马来酸二正辛基锡1-3%,乙氧基化烷基胺1-3%,草酸铝2-5%,填料10-25%。

11.作为优选的,填料为纳米稀土改性多孔二氧化硅气凝胶30-45%、陶瓷纤维微粉

30-45%、锆复合硅微粉10-15%、红蛭石微粉10-15%和冰晶石微粉5-15%。

12.作为优选的,减振阻尼条包括有以下百分含量的组成成分:再回收丁基橡胶30-55%,石墨烯改性超高分子量聚乙烯纤维5-15%,石墨烯改性聚间苯二甲酰间苯二胺纤维5-10%,4,4'-双(2,2-二甲基苄基)二苯胺2-5%,有机稀土2-3%,氧化石墨烯2.5-10%,硬脂酸锌1-2.5%,纳米稀土改性多孔二氧化硅气凝胶30-45%。

13.作为优选的,铝合金丝线中各元素组成的质量百分比为:纳米si 0.3-1.2%、mn 0.3-0.6%、mo 0.05-0.10%、nd 0.03-0.09%、v 0.05-0.09%、sc 0.02-0.03%、la 0.03-0.07%、cu 0.4-0.9%、zn 0.2-0.5%、cr 0.3-0.6%、fe 0.5-1.5%、ru 0.02-0.05%、石墨烯和碳纳米管的混合物1.5-3.0%,铝合金孕育剂0.2-0.6%,ti 15.0-30.0%、余量为al。

14.一种如上所述的用于汽车内饰的多功能棉基吸音毡的制备方法,具体包括有以下步骤:

15.s1.制作衬垫:将组成多孔无纺衬垫的原料按照百分比进行准确称量,将氧石墨烯改性聚对苯撑苯并二噁唑超短纤维、石墨烯改性聚酰亚胺超短纤维、陶瓷超短纤维、有机稀土、氧化石墨烯先混合均匀后进行粉碎处理,将加入再生棉短纤维进行二次混合并分散均匀,将液态稀土-石墨烯复合改性合成环氧树脂加入其中,在80-150℃的环境中搅拌至混合均匀后在模具中进行多孔化粘结水冷固化成型;

16.s2.贴合减振块:将减振阻尼条的原料混合均匀后转入至捏炼机中,捏炼温度设置为150-180℃,捏炼时间为20-35min,捏炼后将原料过100-200目筛网并转入到混炼机中,混炼温度设置为160-220℃,混炼时间为15-250min,混炼结束后趁热转入到挤出机中,设置挤出机挤出温度为80-150℃,设置挤出速度为80-200cm/min,挤出得到半固态制品,并对其冲切成所需的尺寸后贴合在多孔无纺衬垫两侧;

17.s3.穿插合金丝线:将弹性树脂片材在150-200℃下进行热压得到蜂窝弹性树脂网,再将蜂窝弹性树脂网贴合在减振阻尼条的两侧,使用铝合金丝线从蜂窝弹性树脂网的网孔中穿过将多孔无纺衬垫、减振阻尼条、蜂窝弹性树脂网进行穿插缝合,使得多孔无纺衬垫、减振阻尼条、蜂窝弹性树脂网紧密贴合连接;

18.s4.丝线封边:将步骤3得到的多层结构贴合再生棉纤维布后剪切成合适尺寸和形状,将铝合金丝线贯穿两侧的再生棉纤维布并对多层结构进行封边,保证再生棉纤维布与多层结构紧密贴合,将铝合金丝的线头包埋于棉基吸音毡内部的多层结构中即可。

19.本发明的有益效果:本发明将由改性环氧树脂和再生棉纤维粘结的多孔无纺衬垫作为吸音毡底衬,将具有优良减振缓冲高弹性的阻尼块和弹性树脂网通过铝合金丝线缝接而成,大大提高了吸音毡的吸音隔音效果,有利于提高常规吸音毡的减振缓冲作用,增加其弹性和舒适性,显著提高了其柔韧性,通过使用再生棉大大提高了废弃物利用率,真正做到了变废为宝,整体化设计适合汽车内饰装饰使用,具有优良的使用价值。

附图说明

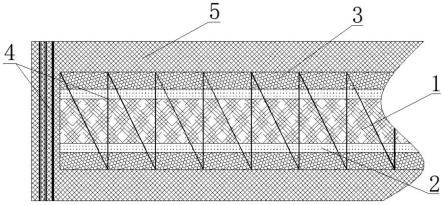

20.图1为本发明的用于汽车内饰的多功能棉基吸音毡的剖面结构示意图。

21.图中:1、减振阻尼基材;2、阻尼减振块;3、弹性树脂网;4、铝合金丝线;5、再生棉纤维布。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例1

24.请参照图1所示,一种用于汽车内饰的多功能棉基吸音毡,包括有设置在中部的多孔无纺衬垫1,多孔无纺衬垫1的两端设置有阻尼减振块2,阻尼减振块2的外侧设置有蜂窝弹性树脂网3,蜂窝弹性树脂网3内穿插有铝合金丝线4,铝合金丝线4贯穿多孔无纺衬垫1、阻尼减振块2和蜂窝弹性树脂网3进行固定连接,蜂窝弹性树脂网3的外侧设置有再生棉纤维布5,铝合金丝线4贯穿再生棉纤维布5对棉基吸音毡进行封边。

25.请参照图1所示,一种用于汽车内饰的多功能棉基吸音毡,多孔无纺衬垫1包括有以下百分含量的组成成分:再生棉短纤维30%,稀土-石墨烯复合改性合成环氧树脂40%、石墨烯改性聚对苯撑苯并二噁唑超短纤维5%,石墨烯改性聚酰亚胺超短纤维5%,陶瓷超短纤维10%,有机稀土5%,氧化石墨烯5%。

26.进一步地,稀土-石墨烯复合改性合成环氧树脂包括有以下百分含量的组成成分:海因环氧树脂35%,液体丁腈10%,丙酮20%,超细三聚氰胺分散粉末5%,氧化石墨烯3%、有机稀土3%,cao

·

feo(oh)

·

tio22%,柠檬酸三正丁酯1%,马来酸二正辛基锡1%,乙氧基化烷基胺1%,草酸铝2%,填料17%。

27.进一步地,填料为纳米稀土改性多孔二氧化硅气凝胶45%、陶瓷纤维微粉30%、锆复合硅微粉10%、红蛭石微粉10%和冰晶石微粉5%。

28.请参照图1所示,一种用于汽车内饰的多功能棉基吸音毡,减振阻尼条2包括有以下百分含量的组成成分:再回收丁基橡胶36%,石墨烯改性超高分子量聚乙烯纤维15%,石墨烯改性聚间苯二甲酰间苯二胺纤维10%,4,4'-双(2,2-二甲基苄基)二苯胺2%,有机稀土2%,氧化石墨烯2.5%,硬脂酸锌2.5%,纳米稀土改性多孔二氧化硅气凝胶30%。

29.请参照图1所示,一种用于汽车内饰的多功能棉基吸音毡,铝合金丝线4中各元素组成的质量百分比为:纳米si 0.3%、mn 0.3%、mo 0.05%、nd 0.03%、v 0.05%、sc 0.02%、la 0.03%、cu 0.4%、zn 0.2%、cr 0.3%、fe 0.5%、ru 0.02%、石墨烯和碳纳米管的混合物1.5%,铝合金孕育剂0.2%,ti 15.0%、余量为al。

30.实施例2

31.本实施例与实施例1的不同之处在于:

32.多孔无纺衬垫1包括有以下百分含量的组成成分:再生棉短纤维41%,稀土-石墨烯复合改性合成环氧树脂40%、石墨烯改性聚对苯撑苯并二噁唑超短纤维5%,石墨烯改性聚酰亚胺超短纤维5%,陶瓷超短纤维5%,有机稀土2%,氧化石墨烯2%。

33.稀土-石墨烯复合改性合成环氧树脂包括有以下百分含量的组成成分:海因环氧树脂42%,液体丁腈10%,丙酮20%,超细三聚氰胺分散粉末5%,氧化石墨烯3%、有机稀土3%,cao

·

feo(oh)

·

tio22%,柠檬酸三正丁酯1%,马来酸二正辛基锡1%,乙氧基化烷基胺1%,草酸铝2%,填料10%。

34.填料为纳米稀土改性多孔二氧化硅气凝胶30%、陶瓷纤维微粉30%、锆复合硅微

粉10%、红蛭石微粉15%和冰晶石微粉15%。

35.减振阻尼条2包括有以下百分含量的组成成分:再回收丁基橡胶35%,石墨烯改性超高分子量聚乙烯纤维15%,石墨烯改性聚间苯二甲酰间苯二胺纤维10%,4,4'-双(2,2-二甲基苄基)二苯胺2%,有机稀土2%,氧化石墨烯5%,硬脂酸锌1%,纳米稀土改性多孔二氧化硅气凝胶30%。

36.铝合金丝线4中各元素组成的质量百分比为:纳米si 1.2%、mn 0.6%、mo 0.10%、nd 0.09%、v 0.09%、sc 0.03%、la 0.07%、cu 0.9%、zn 0.5%、cr 00.6%、fe 01.5%、ru 0.05%、石墨烯和碳纳米管的混合物3.0%,铝合金孕育剂0.6%,ti 15.0%、余量为al。

37.实施例3

38.本实施例与实施例1、2的不同之处在于:

39.多孔无纺衬垫1包括有以下百分含量的组成成分:再生棉短纤维40%,稀土-石墨烯复合改性合成环氧树脂40%、石墨烯改性聚对苯撑苯并二噁唑超短纤维5%,石墨烯改性聚酰亚胺超短纤维5%,陶瓷超短纤维5%,有机稀土2%,氧化石墨烯3%。

40.稀土-石墨烯复合改性合成环氧树脂包括有以下百分含量的组成成分:海因环氧树脂30%,液体丁腈15%,丙酮20%,超细三聚氰胺分散粉末5%,氧化石墨烯5%、有机稀土3%,cao

·

feo(oh)

·

tio22%,柠檬酸三正丁酯2%,马来酸二正辛基锡3%,乙氧基化烷基胺3%,草酸铝2%,填料10%。

41.填料为纳米稀土改性多孔二氧化硅气凝胶35%、陶瓷纤维微粉30%、锆复合硅微粉15%、红蛭石微粉15%和冰晶石微粉5%。

42.减振阻尼条2包括有以下百分含量的组成成分:再回收丁基橡胶50%,石墨烯改性超高分子量聚乙烯纤维5%,石墨烯改性聚间苯二甲酰间苯二胺纤维5%,4,4'-双(2,2-二甲基苄基)二苯胺3%,有机稀土2%,氧化石墨烯2.5%,硬脂酸锌2.5%,纳米稀土改性多孔二氧化硅气凝胶30%。

43.铝合金丝线4中各元素组成的质量百分比为:纳米si 1.2%、mn 0.6%、mo 00.10%、nd 0.03%、v 0.09%、sc 0.02%、la 0.07%、cu 0.4%、zn 0.2%、cr 0.3%、fe 1.5%、ru 0.02%、石墨烯和碳纳米管的混合物3.0%,铝合金孕育剂0.2%,ti 15.0%、余量为al。

44.一种如上述实施例所述的用于汽车内饰的多功能棉基吸音毡的制备方法,其特征在于,具体包括有以下步骤:

45.s1.制作衬垫:将组成多孔无纺衬垫1的原料按照百分比进行准确称量,将氧石墨烯改性聚对苯撑苯并二噁唑超短纤维、石墨烯改性聚酰亚胺超短纤维、陶瓷超短纤维、有机稀土、氧化石墨烯先混合均匀后进行粉碎处理,将加入再生棉短纤维进行二次混合并分散均匀,将液态稀土-石墨烯复合改性合成环氧树脂加入其中,在80-150℃的环境中搅拌至混合均匀后在模具中进行多孔化粘结水冷固化成型;

46.s2.贴合减振块:将减振阻尼条2的原料混合均匀后转入至捏炼机中,捏炼温度设置为150-180℃,捏炼时间为20-35min,捏炼后将原料过100-200目筛网并转入到混炼机中,混炼温度设置为160-220℃,混炼时间为15-250min,混炼结束后趁热转入到挤出机中,设置挤出机挤出温度为80-150℃,设置挤出速度为80-200cm/min,挤出得到半固态制品,并对其

冲切成所需的尺寸后贴合在多孔无纺衬垫1两侧;

47.s3.穿插合金丝线:将弹性树脂片材在150-200℃下进行热压得到蜂窝弹性树脂网3,再将蜂窝弹性树脂网3贴合在减振阻尼条2的两侧,使用铝合金丝线4从蜂窝弹性树脂网3的网孔中穿过将多孔无纺衬垫1、减振阻尼条2、蜂窝弹性树脂网3进行穿插缝合,使得多孔无纺衬垫1、减振阻尼条2、蜂窝弹性树脂网3紧密贴合连接;

48.s4.丝线封边:将步骤3得到的多层结构贴合再生棉纤维布5后剪切成合适尺寸和形状,将铝合金丝线4贯穿两侧的再生棉纤维布5并对多层结构进行封边,保证再生棉纤维布5与多层结构紧密贴合,将铝合金丝线4的线头包埋于棉基吸音毡内部的多层结构中即可。

49.在本发明中,本发明将由改性环氧树脂和再生棉纤维粘结的多孔无纺衬垫作为吸音毡底衬,将具有优良减振缓冲高弹性的阻尼块和弹性树脂网通过铝合金丝线缝接而成,大大提高了吸音毡的吸音隔音效果,有利于提高常规吸音毡的减振缓冲作用,增加其弹性和舒适性,显著提高了其柔韧性,通过使用再生棉大大提高了废弃物利用率,真正做到了变废为宝,整体化设计适合汽车内饰装饰使用,具有优良的使用价值。

50.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1