PP膜软木地板及其生产制备方法及制备系统与流程

pp膜软木地板及其生产制备方法及制备系统

技术领域

1.本发明涉及软木地板生产工艺技术领域,尤其是pp膜软木地板及其生产制备方法及制备系统。

背景技术:

2.pp装饰材料地板是以聚丙烯树脂(polypropylene简称pp)为主要原料制成的具有装饰性的地板材料。

3.相对于pvc装饰材料地板含有氯代物,在燃烧过程中会产生氯化氢和其他有毒气体,且表面耐磨性、耐高温性和抗冲击性均较差,图案质感欠佳,缺乏立体感等缺点。

4.pp装饰材料地板具有优秀的环保无毒、防水防潮、抗寒耐热、防划耐磨、可塑性强、装饰性强、无异味可降解等优点,燃烧时只释放水和二氧化碳,不含有氯代物及铅、镉、邻苯二甲酸盐等重金属类有害物质。相对于天然装饰薄木具有成本低和柔性好的特点。

5.而软木是栓皮栎橡树的外层树皮(俗称软木),树剥皮不但不死,还可以长出新的树皮,就像剪羊毛一样,可循环再生。

6.由于软木的化学性能非常稳定,不会滋生各种虫菌,与弱酸、弱碱等极性物质无化学反应。使用软木制作的地板材料,舒适、环保、节能,符合人类保护自然、健康节能环保的生活诉求。软木是我国重要的生物质材料之一,软木的充分利用,可以优化国家资源结构,减少对木材、矿产、土壤、石化等资源的依赖,可以为保障国家木材资源供应安全和能源安全做出贡献。

7.因此,目前存在很多单位和个人也针对软木进行了利用,但是,目前在木地板行业内使用的相对较少,而且其处理工艺相对存在不足之处:现有技术中的pp膜软木地板由于其加工工艺使用材料以及工艺步骤不同使得其现有的木地板产品在遇到高温燃烧时会释放出含有氯代物的有害物质,同时也会释放铅、镉、邻苯二甲酸盐等重金属类的有害物质。

8.另外,现有工艺制得的木地板产品地板甲醛释放量很难达标;而且生产过程中对于木材、石材等高耗能材料的使用过度依赖。

9.为此,本发明研发出了一种新的弹性舒适、环保无毒、防水防潮、轻质耐磨、可降解回收再利用的pp膜软木地板产品,其整体具备环保无毒、可降解的特点,可以适合于老龄化社会适老房改造,可广泛应用在儿童房、老人房、幼儿园、学校、商场、办公、酒店、剧院等高度需要地面安全的场所,应用后能够有效地解决现有木地板产品中存在的问题,是目前木地板产品的良好替代品。

技术实现要素:

10.本发明为解决上述技术问题之一,将pp耐磨层、pp装饰层、pp底料层与软木基层进行复合,制备出一种可大量节约对木材和石材资源,环保无毒、防水防潮、轻质耐磨、弹性舒适、可降解回收再利用的地面装饰材料;可广泛应用在儿童房、老人房、幼儿园、学校、商场、

办公、酒店、剧院等高度需要地面安全的场所,本发明的制备方法是这样实现的:pp膜软木地板及其生产制备方法,包括如下步骤:第1步:pp耐磨装饰层的制备:将0.1-0.8mm的pp耐磨层与pp装饰层通过pp膜软木地板的制备系统热压熔合在一起,温度控制在250-300

°

c,制备得到pp耐磨装饰层,这个过程是通过高温熔合,不使用任何胶水;第2步:pp装饰结构面层的制备:将pp装饰耐磨层与0.5-3.0mm的pp底料层通过pp膜软木地板的制备系统热压复合在一起,温度控制在220-270

°

c,制备得到pp装饰结构面层,这个过程是通过高压高温融合,不使用任何胶水;第3步:将上述所制备得到的pp装饰结构面层与1.0-8.0mm厚的软木基层用水性环保胶水通过高温高压机复合到一起;先在软木上均匀涂布60-100g/

㎡

水性环保胶水,然后将由pp耐磨层、pp装饰层、pp底料层复合在一起形成的上述pp装饰结构面层放在上面,将pp膜软木地板的制备系统的热压工序的参数调至压力6.0-9.0兆帕,温度50-100

°

c,压制时间6min,得到pp结构软木复合坯板;第4步:将上述所得的pp结构软木复合坯板通过高精度定厚砂光机进行砂光定厚;进行上述砂光定厚时,第一道工序用80目砂带,第二道工序用180目砂带,对底部进行砂光定厚,每次砂磨的厚度在0.1-0.3mm;第5步:将上述处理后的pp结构软木复合坯板通过高精度uv涂布机,分别进行四遍耐磨uv底漆涂布,制备得到pp结构软木地板漆板;利用高精度uv涂布机对pp结构软木复合坯进行涂布时,涂布量控制在35-50g/

㎡

,然后再进行二遍uv面漆涂布,涂布量控制在15-25g/

㎡

,制备得到pp结构软木地板漆板;第6步:将pp结构软木地板漆板进行养生,然后裁切成成品规格尺寸后,即可进行成品包装。

11.在上述任一方案中优选的是,在第1步中的pp装饰层的纹理可以是以木材、石材、地毯、风景甚至照片为背景的装饰效果纹理,可以做个性化纹理定制。

12.在上述任一方案中优选的是,在第3步中的软木基层的密度可以在0.18-0.6g/cm3。

13.在上述任一方案中优选的是,在第5步中使用的uv底漆和uv面漆必须是柔性的底漆和面漆。

14.如果用硬质的uv底漆和面漆涂布完后极易发脆干裂,导致地板无法使用。

15.在上述任一方案中优选的是,在第6步中养生的温度、湿度、时间如下:养生温度15

°

c-35

°

c,养生湿度50%-80%,养生时间≧24h。

16.在上述任一方案中优选的是,所述软木基层中的软木聚合用胶黏剂为无甲醛的聚氨脂胶黏剂。

17.在上述任一方案中优选的是,所述pp膜软木地板的产品厚度为1.2-10mm;厚度规格可采用厚度为2mm、4mm、6mm、8mm的木地板产品。

18.本发明还提供一种pp膜软木地板的制备系统,所述pp膜软木地板的制备系统为上

述的pp膜软木地板的制备系统,其特征在于:包括水平设置的输送平台,在所述输送平台的底部固定连接有连地机架,在所述输送平台的上方设有两间隔设置的龙门上机架,在各所述龙门上机架的两侧的竖直段立腿的底部分别固定焊接有一下部钢制轮架,在所述下部钢制轮架的轮槽内活动安装有一支撑槽轮组,各所述支撑槽轮组分别活动卡接在对应位置处的水平连地轨道上,所述水平连地轨道为水平设置且固定连接在地面上,两所述龙门上机架之间通过水平连接架固连,在所述水平连接架的底部;在所述下部钢制轮架的两侧分别固定安装有两同步顶升机构,在各所述同步顶升机构的下端分别固定安装有一连地支撑座,当龙门上机架处于固定状态时,所述连地支撑座支撑在地面上;当龙门上机架处于平移状态时,所述连地支撑座处于脱离至地面上方的状态;在所述水平连接架的下方安装有一静压滚压双用组件,所述静压滚压双用组件用于对放置在所述输送平台顶部的pp膜软木地板的各材料层进行静压热压以及滚压热压工序;所述静压滚压双用组件通过其自身的翻转来实现在静压热压工序与滚压热压工序之间转换。

19.在上述任一方案中优选的是,所述龙门上机架在移位时与外部牵引设备相连接,在两所述水平连地轨道的两端均安装有到位控制开关。

20.在上述任一方案中优选的是,所述静压滚压双用组件包括一设置在所述水平连接架下方的钢制矩形框,所述钢制矩形框的顶部四角处分别通过同步升降缸与所述水平连接架的底部固连,在所述钢制矩形框的内框内设有一翻转基准座,所述翻转基准座的两端分别通过固定焊接的刚性连接轴活动穿出所述钢制矩形框对应位置处的贯通孔,在其中一个贯通孔的外侧的钢制矩形框上固定安装有一大扭矩旋转马达,所述大扭矩旋转马达用于驱动所述翻转基准座实现定位旋转;在所述翻转基准座的各侧壁的边沿部位均设置有定位盲孔,在各所述钢制矩形框上均设置有用于与对应位置处的定位盲孔相活动插接的电动伸缩销;各电动伸缩销通过伸至对应的定位盲孔内实现对整个翻转基准座的水平状态下的定位;在所述翻转基准座的底部安装有一热静压机构,在所述翻转基准座的顶部安装有一热滚压机构。

21.在上述任一方案中优选的是,所述同步顶升机构包括竖直设置的顶升缸,所述顶升缸的缸筒的顶部固定在对应的所述下部钢制轮架的底部,所述顶升缸的底部与对应位置处的所述连地支撑座固连。

22.在上述任一方案中优选的是,所述热静压机构、所述热滚压机构跟随所述翻转基准座实现旋转且不存在运动干涉。

23.在上述任一方案中优选的是,所述热静压机构包括一设置在所述翻转基准座的下方的电加热热合按压座,所述电加热热合按压座的顶部四角处分别固定若干个同步静压缸,各所述同步静压缸的顶部与所述翻转基准座的底部固连,四个所述同步静压缸为同步同向升降运动。

24.在上述任一方案中优选的是,所述热滚压机构包括两分别固定间隔设置在所述翻

转基准座的上方的同步滚压缸,两所述同步滚压缸的缸体底部均固定安装在所述翻转基准座的顶部,在两所述同步滚压缸的活塞杆的顶部固定安装有一u型辊轮安装架,在所述u型辊轮安装架内活动铰接有一电加热热压辊轮,所述电加热热压辊轮用于实现对pp膜软木地板的各材料层的滚压以去除各层之间存在气泡。

25.在上述任一方案中优选的是,所述热静压机构与所述热滚压机构采用相互交替运行的方式实现对pp膜软木地板的各材料层的处理;当所述热滚压机构处于工作位时需配合外部的双向牵引设备实现对龙门上机架的整体往复平移牵引。

26.与现有技术相比,本发明的有益效果如下:1.本发明提供的一种pp结构软木地板及制备方法,pp结构材料环保无毒、可降解,燃烧时只释放水和二氧化碳,不含有氯代物及铅、镉、邻苯二甲酸盐等重金属类有害物质。软木是可持续再生的生物质材料。本木地板所用的原材料都极为环保,产品的制备过程及使用过程对环境和人体均不会造成危害。

27.2.通过本发明提供的制备方法所得到的产品中,地板甲醛释放量≦0.03mg/m3,远低于国家标准要求0.124mg/m3,达到无醛地板的标准要求。

28.3.pp聚丙烯综合性能良好,如机械性能、耐热性、耐疲劳性、耐化学腐蚀性及电绝缘性等,本发明所述的地板同样具备优异的综合性能。

29.4.通过本发明提供的制备方法所得到的产品,可大量节约对木材和石材资源,减少对高耗能材料的依赖,从这个层面上讲消费者只使用这个材料,就意味着节约了资源,保护了自然。

30.5.通过本发明提供的制备方法所得到的产品,弹性舒适、环保无毒、防水防潮、轻质耐磨、可降解回收再利用,非常适合老龄化社会适老房改造,可广泛应用在儿童房、老人房、幼儿园、学校、商场、办公、酒店、剧院等高度需要地面安全的场所。

31.6.在对木地板的各材料层之间进行热合热压的过程中利用pp膜软木地板的制备系统可以实现静压热合复合与滚压热合复合的交替作用,有效地提高各层之间热合的紧密度,减少各层之间的气泡空隙量,有效地提高整体木地板生产的质量,降低后期鼓包凸起的现象发生的概率。

附图说明

32.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部件一般由类似的附图标记标识。附图中,各元件或部件并不一定按照实际的比例绘制。

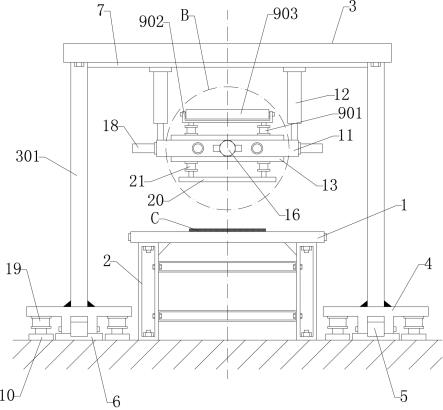

33.图1为本发明的结构示意图。

34.图2为本发明的局部结构示意图。

35.图3为本发明的钢制矩形框及翻转基准座处于固定状态时的局部俯视结构示意图。

36.图4为本发明的翻转基准座处于可旋转状态时的局部俯视结构示意图。

37.图5为利用本发明的方法制备所得的软木地板性能检测报告。

38.图6为利用本发明的方法制备所得的软木b1级防火检测报告。

39.图中,1、输送平台;2、连地机架;3、龙门上机架;301、竖直段立腿;4、下部钢制轮

架;5、支撑槽轮组;6、水平连地轨道;7、水平连接架;8、热静压机构;9、热滚压机构;901、同步滚压缸;902、u型辊轮安装架;903、电加热热压辊轮;10、连地支撑座;11、钢制矩形框;12、同步升降缸;13、翻转基准座;14、刚性连接轴;15、贯通孔;16、大扭矩旋转马达;17、定位盲孔;18、电动伸缩销;1801、伸缩定位缸;1802、插装销轴;19、顶升缸;20、电加热热合按压座;21、同步静压缸;a、静压滚压双用组件;b、翻转基准座翻转时的外轮廓轨迹基准圆;c、木地板待热合的材料层。

具体实施方式

40.下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。本发明具体结构如图1-6中所示。

41.实施例1:pp膜软木地板及其生产制备方法,其特征在于:包括如下步骤:第1步:pp耐磨装饰层的制备:将0.1-0.8mm的pp耐磨层与pp装饰层通过pp膜软木地板的制备系统热压熔合在一起,温度控制在250-300

°

c,制备得到pp耐磨装饰层,这个过程是通过高温熔合,不使用任何胶水;第2步:pp装饰结构面层的制备:将pp装饰耐磨层与0.5-3.0mm的pp底料层通过pp膜软木地板的制备系统热压复合在一起,温度控制在220-270

°

c,制备得到pp装饰结构面层,这个过程是通过高压高温融合,不使用任何胶水;第3步:将上述所制备得到的pp装饰结构面层与1.0-8.0mm厚的软木基层用水性环保胶水通过高温高压机复合到一起;先在软木上均匀涂布60-100g/

㎡

水性环保胶水,然后将由pp耐磨层、pp装饰层、pp底料层复合在一起形成的上述pp装饰结构面层放在上面,将pp膜软木地板的制备系统的热压工序的参数调至压力6.0-9.0兆帕,温度50-100

°

c,压制时间6min,得到pp结构软木复合坯板;采用环保胶水同时设置其用量,在热压的过程中选择合适的压力以及压制时间可以使得所得到的产品中,地板甲醛释放量≦0.03mg/m3,远低于国家标准要求0.124mg/m3,达到无醛地板的标准要求。

42.第4步:将上述所得的pp结构软木复合坯板通过高精度定厚砂光机进行砂光定厚;进行上述砂光定厚时,第一道工序用80目砂带,第二道工序用180目砂带,对底部进行砂光定厚,每次砂磨的厚度在0.1-0.3mm;采用两道工序进行pp结构软木复合坯板的砂光打磨可以更好地保证其表面的平整性,提高表面精度。

43.第5步:将上述处理后的pp结构软木复合坯板通过高精度uv涂布机,分别进行四遍耐磨uv底漆涂布,制备得到pp结构软木地板漆板利用高精度uv涂布机对pp结构软木复合坯进行涂布时,涂布量控制在35-50g/

㎡

,然后再进行二遍uv面漆涂布,涂布量控制在15-25g/

㎡

,制备得到pp结构软木地板漆板;

第6步:将pp结构软木地板漆板进行养生,然后裁切成成品规格尺寸后,即可进行成品包装。

44.在上述任一方案中优选的是,在第1步中的pp装饰层的纹理可以是以木材、石材、地毯、风景甚至照片为背景的装饰效果纹理,可以做个性化纹理定制。

45.定制图案可以更好地满足个性化需求,实现木地板的个性化装饰室内,更加美观、实用。

46.在上述任一方案中优选的是,在第3步中的软木基层的密度可以在0.18-0.6g/cm3。

47.在上述任一方案中优选的是,在第5步中使用的uv底漆和uv面漆必须是柔性的底漆和面漆。如果用硬质的uv底漆和面漆涂布完后极易发脆干裂,导致地板无法使用。

48.在上述任一方案中优选的是,在第6步中养生的温度、湿度、时间如下:养生温度15

°

c-35

°

c,养生湿度50%-80%,养生时间≧24h。

49.设置合适的养生环境可以使其适应当地温湿度环境,更好地保证木地板的质量。

50.在上述任一方案中优选的是,所述软木基层中的软木聚合用胶黏剂为无甲醛的聚氨脂胶黏剂。

51.在上述任一方案中优选的是,所述pp膜软木地板的产品厚度为1.2-10mm;厚度规格可采用厚度为2mm、4mm、6mm、8mm的木地板产品。

52.实施例2:pp膜软木地板及其生产制备方法,其特征在于:包括如下步骤:第1步:pp耐磨装饰层的制备:将0.1-0.8mm的pp耐磨层与pp装饰层通过pp膜软木地板的制备系统热压熔合在一起,热压熔合时可以利用热静压机构8进行静压热合,利用热滚压机构9进行滚压热合驱赶气泡,另外,温度控制在250-300

°

c,制备得到pp耐磨装饰层,这个过程是通过高温熔合,不使用任何胶水;第2步:pp装饰结构面层的制备:将pp装饰耐磨层与0.5-3.0mm的pp底料层通过pp膜软木地板的制备系统热压复合在一起,温度控制在220-270

°

c,制备得到pp装饰结构面层,这个过程是通过高压高温融合,不使用任何胶水;第3步:将上述所制备得到的pp装饰结构面层与1.0-8.0mm厚的软木基层用水性环保胶水通过高温高压机复合到一起;先在软木上均匀涂布60-100g/

㎡

水性环保胶水,然后将由pp耐磨层、pp装饰层、pp底料层复合在一起形成的上述pp装饰结构面层放在上面,将pp膜软木地板的制备系统的热压工序的参数调至压力6.0-9.0兆帕,温度50-100

°

c,压制时间6min,得到pp结构软木复合坯板;采用环保胶水同时设置其用量,在热压的过程中选择合适的压力以及压制时间可以使得所得到的产品中,地板甲醛释放量≦0.03mg/m3,远低于国家标准要求0.124mg/m3,达到无醛地板的标准要求。

53.第4步:将上述所得的pp结构软木复合坯板通过高精度定厚砂光机进行砂光定厚;进行上述砂光定厚时,第一道工序用80目砂带,第二道工序用180目砂带,对底部

进行砂光定厚,每次砂磨的厚度在0.1-0.3mm;采用两道工序进行pp结构软木复合坯板的砂光打磨可以更好地保证其表面的平整性,提高表面精度。

54.第5步:将上述处理后的pp结构软木复合坯板通过高精度uv涂布机,分别进行四遍耐磨uv底漆涂布,制备得到pp结构软木地板漆板利用高精度uv涂布机对pp结构软木复合坯进行涂布时,涂布量控制在35-50g/

㎡

,然后再进行二遍uv面漆涂布,涂布量控制在15-25g/

㎡

,制备得到pp结构软木地板漆板;第6步:将pp结构软木地板漆板进行养生,然后裁切成成品规格尺寸后,即可进行成品包装。

55.在上述任一方案中优选的是,在第1步中的pp装饰层的纹理可以是以木材、石材、地毯、风景甚至照片为背景的装饰效果纹理,可以做个性化纹理定制。

56.定制图案可以更好地满足个性化需求,实现木地板的个性化装饰室内,更加美观、实用。

57.在上述任一方案中优选的是,在第3步中的软木基层的密度可以在0.18-0.6g/cm3。

58.在上述任一方案中优选的是,在第5步中使用的uv底漆和uv面漆必须是柔性的底漆和面漆。如果用硬质的uv底漆和面漆涂布完后极易发脆干裂,导致地板无法使用。

59.在上述任一方案中优选的是,在第6步中养生的温度、湿度、时间如下:养生温度15

°

c-35

°

c,养生湿度50%-80%,养生时间≧24h。

60.设置合适的养生环境可以使其适应当地温湿度环境,更好地保证木地板的质量。

61.在上述任一方案中优选的是,所述软木基层中的软木聚合用胶黏剂为无甲醛的聚氨脂胶黏剂。

62.在上述任一方案中优选的是,所述pp膜软木地板的产品厚度为1.2-10mm;厚度规格可采用厚度为2mm、4mm、6mm、8mm的木地板产品。

63.本发明还提供一种pp膜软木地板的制备系统,所述pp膜软木地板的制备系统为上述的pp膜软木地板的制备系统,包括水平设置的输送平台1,在所述输送平台1的底部固定连接有连地机架2,在所述输送平台1的上方设有两间隔设置的龙门上机架3,在各所述龙门上机架3的两侧的竖直段立腿301的底部分别固定焊接有一下部钢制轮架4,在所述下部钢制轮架4的轮槽内活动安装有一支撑槽轮组5,各所述支撑槽轮组5分别活动卡接在对应位置处的水平连地轨道6上,所述水平连地轨道6为水平设置且固定连接在地面上,两所述龙门上机架3之间通过水平连接架7固连,在所述水平连接架7的底部;在所述下部钢制轮架4的两侧分别固定安装有两同步顶升机构,在各所述同步顶升机构的下端分别固定安装有一连地支撑座10,当龙门上机架3处于固定状态时,所述连地支撑座10支撑在地面上;当龙门上机架3处于平移状态时,所述连地支撑座10处于脱离至地面上方的状态;在所述水平连接架7的下方安装有一静压滚压双用组件a,所述静压滚压双用组件a用于对放置在所述输送平台1顶部的pp膜软木地板的各材料层进行静压热压以及滚压热压工序;所述静压滚压双用组件a通过其自身的翻转来实现在静压热压工序与滚压热压工

序之间转换。

64.在上述任一方案中优选的是,所述龙门上机架3在移位时与外部牵引设备相连接,在两所述水平连地轨道6的两端均安装有到位控制开关。

65.pp耐磨层、pp装饰层、pp底料层等需要热合处理时直接将对应的材料层放置在输送平台1上进行输送,到位后控制两个龙门上机架3的各个同步顶升机构处于接地状态,实现整个龙门上机架3及水平连接架7其上的部件处于固定状态,此时可以开启静压工序,控制静压滚压双用组件a的热静压机构8向下缓慢下降,当热静压机构8抵紧其下方的材料层时继续施加压力,此时热静压机构8的工作端的电加热热合按压座20处于电加热状态,最终控制热合压力以及热合温度、热合时间来达到控制整体静压热合效果的目的。

66.在上述任一方案中优选的是,所述静压滚压双用组件a包括一设置在所述水平连接架7下方的钢制矩形框11,所述钢制矩形框11的顶部四角处分别通过同步升降缸12与所述水平连接架7的底部固连,在所述钢制矩形框11的内框内设有一翻转基准座13,所述翻转基准座13的两端分别通过固定焊接的刚性连接轴14活动穿出所述钢制矩形框11对应位置处的贯通孔15,在其中一个贯通孔15的外侧的钢制矩形框11上固定安装有一大扭矩旋转马达16,所述大扭矩旋转马达16用于驱动所述翻转基准座13实现定位旋转;在所述翻转基准座13的各侧壁的边沿部位均设置有定位盲孔17,在各所述钢制矩形框11上均设置有用于与对应位置处的定位盲孔17相活动插接的电动伸缩销18;其中,电动伸缩销18由一固定设置的伸缩定位缸1801与其活塞杆端部同轴固连的插装销轴1802组成;各电动伸缩销18通过伸至对应的定位盲孔17内实现对整个翻转基准座13的水平状态下的定位;在所述翻转基准座13的底部安装有一热静压机构8,在所述翻转基准座13的顶部安装有一热滚压机构9。

67.当初步的静压热合工序完成后可以实现控制热静压机构8回位,然后控制翻转基准座13上配合的各个电动伸缩销18回位并脱离各个定位盲孔17,此时控制大扭矩旋转马达16旋转并带动翻转基准座13在两端的刚性连接轴14的旋转作用下实现180度旋转,旋转后再控制各个电动伸缩销18伸出可以实现插入对应的定位盲孔17内,此时可以实现整个翻转基准座13的上下实现翻转,并实现定位稳固;此时热滚压机构9处于下位工作位,控制热滚压机构9向下伸出可以使得其底部可以抵紧其下方经过静压的材料层的表面;当然在控制整个静压滚压双用组件a的升降高度时可以利用四个同步运动的同步升降缸12实现大幅度的调节,通过调节可以控制钢制矩形框11整体的高度调控,操作更加方便。

68.当热滚压机构9将材料层抵紧时,控制各个同步顶升机构同步向上运动并脱离地面,此时 各个龙门上机架3的底部的支撑槽轮组5滑动卡接在对应的水平连地轨道6上,通过控制外部的牵引设备带动整体的龙门上机架3、水平连接架7及其下方的热滚压机构9实现滚压移动,在运动的过程中可以持续对材料层进行滚压驱赶内部的气泡,从而达到进一步提高各材料层之间的热合效果与密实度的作用,提高整体木地板的质量。

69.从头到尾完成当前的木地板材料的滚压后可以依次再进行1-2次静压热合与滚压热合的工序,进一步保证热合的效果。

70.在上述任一方案中优选的是,所述同步顶升机构包括竖直设置的顶升缸19,所述

顶升缸19的缸筒的顶部固定在对应的所述下部钢制轮架4的底部,所述顶升缸19的底部与对应位置处的所述连地支撑座10固连。

71.顶升缸19通过自身的伸缩可以带动其下部的连地支撑座10抵紧地面或者脱离地面。

72.在上述任一方案中优选的是,所述热静压机构8、所述热滚压机构9跟随所述翻转基准座13实现旋转且不存在运动干涉。

73.在上述任一方案中优选的是,所述热静压机构8包括一设置在所述翻转基准座13的下方的电加热热合按压座20,所述电加热热合按压座20的顶部四角处分别固定若干个同步静压缸21,各所述同步静压缸21的顶部与所述翻转基准座13的底部固连,四个所述同步静压缸21为同步同向升降运动。

74.四个同步静压缸21的伸缩可以实现在较小的范围内实现对电加热热合按压座20向下按压力度和幅度的控制,起到精细调节工位的目的。

75.在上述任一方案中优选的是,所述热滚压机构9包括两分别固定间隔设置在所述翻转基准座13的上方的同步滚压缸901,两所述同步滚压缸901的缸体底部均固定安装在所述翻转基准座13的顶部,在两所述同步滚压缸901的活塞杆的顶部固定安装有一u型辊轮安装架902,在所述u型辊轮安装架902内活动铰接有一电加热热压辊轮903,所述电加热热压辊轮903用于实现对pp膜软木地板的各材料层的滚压以去除各层之间存在气泡。

76.热滚压机构9在工作时主要依靠两个同步伸缩的同步滚压缸901带动u型辊轮安装架902的快速升降,当u型辊轮安装架902下降时可以实现电加热热压辊轮903抵紧材料层,然后便于后续的持续抵压状态下的滚动按压。

77.静压前也可以根据选用材料的不同预先进行材料的预滚压驱赶气泡,然后可以保证后续静压时的效果。

78.在上述任一方案中优选的是,所述热静压机构8与所述热滚压机构9采用相互交替运行的方式实现对pp膜软木地板的各材料层的处理;当所述热滚压机构9处于工作位时需配合外部的双向牵引设备实现对龙门上机架3的整体往复平移牵引。

79.具体工作原理:pp耐磨层、pp装饰层、pp底料层等需要热合处理时直接将对应的材料层放置在输送平台1上进行输送,到位后控制两个龙门上机架3的各个同步顶升机构处于接地状态,实现整个龙门上机架3及水平连接架7其上的部件处于固定状态,此时可以开启静压工序,控制静压滚压双用组件a的热静压机构8向下缓慢下降,当热静压机构8抵紧其下方的材料层时继续施加压力,此时热静压机构8的工作端的电加热热合按压座20处于电加热状态,最终控制热合压力以及热合温度、热合时间来达到控制整体静压热合效果的目的。当初步的静压热合工序完成后可以实现控制热静压机构8回位,然后控制翻转基准座13上配合的各个电动伸缩销18回位并脱离各个定位盲孔17,此时控制大扭矩旋转马达16旋转并带动翻转基准座13在两端的刚性连接轴14的旋转作用下实现180度旋转,旋转后再控制各个电动伸缩销18伸出可以实现插入对应的定位盲孔17内,此时可以实现整个翻转基准座13的上下实现翻转,并实现定位稳固;此时热滚压机构9处于下位工作位,控制热滚压机构9向下伸出可以使得其底部可以抵紧其下方经过静压的材料层的表面;当然在控制整个静压滚压双用组件a的升降高度时可以利用四个同步运动的同步升降缸12实现大幅度的调节,通过调节可以

控制钢制矩形框11整体的高度调控,操作更加方便。当热滚压机构9将材料层抵紧时,控制各个同步顶升机构同步向上运动并脱离地面,此时 各个龙门上机架3的底部的支撑槽轮组5滑动卡接在对应的水平连地轨道6上,通过控制外部的牵引设备带动整体的龙门上机架3、水平连接架7及其下方的热滚压机构9实现滚压移动,在运动的过程中可以持续对材料层进行滚压驱赶内部的气泡,从而达到进一步提高各材料层之间的热合效果与密实度的作用,提高整体木地板的质量。

80.从头到尾完成当前的木地板材料的滚压后可以依次再进行1-2次静压热合与滚压热合的工序,进一步保证热合的效果。

81.本发明提供的一种pp结构软木地板及制备方法,pp结构材料环保无毒、可降解,燃烧时只释放水和二氧化碳,不含有氯代物及铅、镉、邻苯二甲酸盐等重金属类有害物质。软木是可持续再生的生物质材料。本木地板所用的原材料都极为环保,产品的制备过程及使用过程对环境和人体均不会造成危害。通过本发明提供的制备方法所得到的产品中,地板甲醛释放量≦0.03mg/m3,远低于国家标准要求0.124mg/m3,达到无醛地板的标准要求。pp聚丙烯综合性能良好,如机械性能、耐热性、耐疲劳性、耐化学腐蚀性及电绝缘性等,本发明所述的地板同样具备优异的综合性能。通过本发明提供的制备方法所得到的产品,可大量节约对木材和石材资源,减少对高耗能材料的依赖,从这个层面上讲消费者只使用这个材料,就意味着节约了资源,保护了自然。通过本发明提供的制备方法所得到的产品,弹性舒适、环保无毒、防水防潮、轻质耐磨、可降解回收再利用,非常适合老龄化社会适老房改造,可广泛应用在儿童房、老人房、幼儿园、学校、商场、办公、酒店、剧院等高度需要地面安全的场所。在对木地板的各材料层之间进行热合热压的过程中利用pp膜软木地板的制备系统可以实现静压热合复合与滚压热合复合的交替作用,有效地提高各层之间热合的紧密度,减少各层之间的气泡空隙量,有效地提高整体木地板生产的质量,降低后期鼓包凸起的现象发生的概率。

82.以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中;对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

83.本发明未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1