一种带有物理孔的透气膜的制作方法

1.本技术涉及一种带有物理孔的透气膜。

背景技术:

2.透气膜的设置形式是多样的,有些是采用材质设计的形式,将可脱落的无机物附着到有机膜上,使得其自身看上去是一个整体膜,但是其上布满了各种类型的孔,以使得能够透气透水。此种结构由于是在分子水平上进行的设置,优点是膜自身的强度可以通过配比或者制备过程来调配以达到要求;缺点则是由于其处于分子水平之上,不会有物理形式的孔洞,只有微型或者小型孔洞,而这也使得其透气透水能力不足。但是在膜本体设置一些物理孔洞时,容易发生如下问题,第一个就是由于设置有纵向孔,膜本体一般是由多层组成,纵向孔使得膜本体的各层之间会有分离的可能性;第二个则是因为在设置了纵向孔之后,降低了本体强度,特别是在纵向孔的边缘形成结构缺陷时,容易导致膜发生撕扯性损坏。

技术实现要素:

3.为了解决上述问题,本技术提出了一种带有物理孔的透气膜,包括贴合设置的上层膜和中层膜,所述上层膜、中层膜的基料为高分子有机物;在上层膜和中层膜中添加有茂金属,在上层膜中的茂金属含量不低于15wt%,在中层膜中的茂金属含量不低于15wt%;还包括若干通孔,所述通孔穿过上层膜、中层膜设置,所述通孔的面积不超过4mm2。本技术采用茂金属增强高分子有机物形成的上层膜和中层膜的强度,通过设置至少两层膜,使得在成孔之后,两层膜之间具有一定的相互限制的作用,从而保证通孔的稳定性,也尽可能避免通孔对于透气膜自身的强度造成大幅度的降低。

4.优选的,还包括设置在中层膜远离上层膜一侧的下层膜;所述下层膜中含有不低于15wt%的茂金属,所述通孔垂直穿过上层膜、中层膜以及下层膜设置。

5.优选的,所述中层膜中的茂金属含量为15wt%-25wt%,所述上层膜和下层膜中的茂金属含量为25wt%-30wt%;上层膜和中层膜中的茂金属含量比中层膜中高不少于5wt%,所述通孔的面积为2-4mm2。本技术通过设置三层结构,提高上层膜和下层膜的茂金属含量,可以提高外侧膜的抗拉能力,在通孔处可以形成凹形结构,避免发生变形撕裂现象,从而提高透气膜自身的整体强度。

6.优选的,在上层膜、中层膜和下层膜中还添加有光稳定剂;所述光稳定剂的添加量为0.4wt%-0.8wt%;所述光稳定剂为光稳定剂944;所述高分子有机物为聚乙烯和乙烯-醋酸乙烯共聚物的混合物,所述乙烯-醋酸乙烯共聚物与聚乙烯的质量比为0-1:1。

7.优选的,所述透气膜上的通孔均布设置,所述通孔所占面积为总的透气膜面积的0.01-0.1%。

8.优选的,所述中层膜中含有水滑石,所述水滑石含量为1wt%-2wt%。本技术在中层膜添加水滑石可以起到雾化的作用,且在中层膜当中加入到水滑石之后,产品出现结晶

改变了产品的分子结构,还达到了提高整体膜强度的作用,推测是因为加入水滑石之后,中层膜自身的膜强度减弱,但是与上层膜和下层膜之间具有更好的结合性,从而提高了其整体性,提高了开设通孔之后的整体强度。

9.优选的,在上层膜远离下层膜的外侧设置有与上层膜材质一致的最上层膜;在下层膜远离上层膜的外侧设置有与下层膜材质一致的最下层膜。本技术的每层膜约为0.02mm,在实际使用时,最少利用两层膜基本上就可以达到使用要求,采用三层膜之后,由于存在内外之别,可以更好的通过组份调整来达到更优化效果,采用五层膜则是可以对于外层的膜进行结构加强,之所以采用同组份加强,而非厚度增厚的方式,主要是为了在受到撕裂、剪切等缺陷之后,尽可能的避免连带性的损伤,而是各层之间可以形成一定的钳制作用。

10.优选的,按照如下步骤合成:根据透气膜中的各层膜的组份进行原料混合得到与各层膜对应设置的混合物料;

11.将混合物料进行充分加热并热熔挤出、吹塑、冷却定形、挤压牵引得到多层设置的复合膜形成原料膜;

12.在原料膜上打孔得到透气膜。

13.优选的,在进行原料混合时的搅拌速度为700-1000r/min,搅拌时间为3-10min。

14.优选的,打孔采用激光打孔或者机械打孔的方式。

15.本技术能够带来如下有益效果:

16.1.本技术可用于棚内农业环境的调整,解决棚内的湿度问题,达到降低湿度、降低农作物病虫害的作用。

17.2.本技术采用茂金属增强高分子有机物形成的上层膜和中层膜的强度,通过设置至少两层膜,使得在成孔之后,两层膜之间具有一定的相互限制的作用,从而保证通孔的稳定性,也尽可能避免通孔对于透气膜自身的强度造成大幅度的降低。

18.3.本技术在中层膜添加水滑石可以起到雾化的作用,且在中层膜当中加入到水滑石之后,产品出现结晶改变了产品的分子结构,还达到了提高整体膜强度的作用,推测是因为加入水滑石之后,中层膜自身的膜强度减弱,但是与上层膜和下层膜之间具有更好的结合性,从而提高了其整体性,提高了开设通孔之后的整体强度。

19.4.本技术的每层膜约为0.02mm,在实际使用时,最少利用两层膜基本上就可以达到使用要求,采用三层膜之后,由于存在内外之别,可以更好的通过组份调整来达到更优化效果,采用五层膜则是可以对于外层的膜进行结构加强,之所以采用同组份加强,而非厚度增厚的方式,主要是为了在受到撕裂、剪切等缺陷之后,尽可能的避免连带性的损伤,而是各层之间可以形成一定的钳制作用。

附图说明

20.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

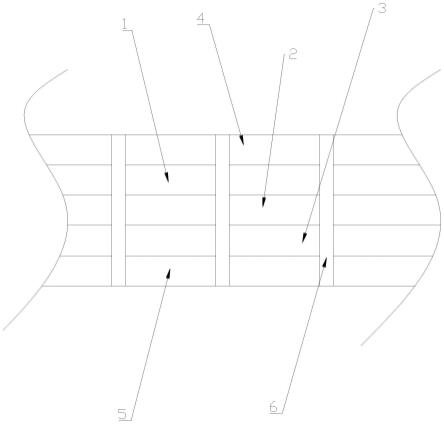

21.图1为本技术的结构示意图。

22.图2为本技术的内部结构示意图。

具体实施方式

23.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本技术进行详细阐述。

24.本技术涉及到带有物理孔的透气膜的合成方法,下面通过其具体的合成以及表征方法来阐明本技术的技术方案。

25.原料膜的合成按照如下步骤:

26.s1.根据透气膜中的各层膜的组份进行原料混合得到与各层膜对应设置的混合物料;在进行原料混合时的搅拌速度为700-1000r/min,搅拌时间为3-10min;

27.如图1-2所示,上层膜1,中层膜2和下层膜3,上层膜1、中层膜2以及下层膜3的基料为高分子有机物;在上层膜1、中层膜2和下层膜3中添加有茂金属,中层膜2中的茂金属含量为15wt%-25wt%,上层膜1和下层膜3中的茂金属含量为25wt%-30wt%。

28.在上层膜1、中层膜2和下层膜3中还添加有光稳定剂;光稳定剂的添加量为0.4wt%-0.8wt%;光稳定剂为光稳定剂944。

29.高分子有机物为聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为0-1:1。

30.中层膜2中可以含有水滑石,水滑石含量为1wt%-2wt%。

31.中层膜2中还可以含有发泡母料,发泡母料的含量为4-5wt%。

32.上层膜1和中层膜2中的茂金属含量比中层膜2中高不少于5wt%。

33.在上层膜1远离下层膜3的外侧设置有与上层膜1材质一致的最上层膜4;在下层膜3远离上层膜1的外侧设置有与下层膜3材质一致的最下层膜5。

34.s2.将混合物料进行充分加热并热熔挤出、吹塑、冷却定形、挤压牵引得到多层设置的复合膜形成原料膜;各层膜的厚度为0.02mm,原料膜厚度为各层膜结合厚度之和。

35.在得到原料膜的基础上,还可以通过激光打孔或者机械打孔的方式得到通孔6。通孔6的面积为2-4mm2;原料膜上的通孔6均布设置,通孔6所占面积为总的原料膜面积的0.01-0.1%;

36.结合上述总结的合成方法,并结合参数表征进行如下具体的实施方案:

37.实施例1:

38.s101.确定各层膜的组份:

39.上层膜1:

40.茂金属聚乙烯含量为25wt%;

41.光稳定剂944为0.4wt%;

42.余量为乙烯-醋酸乙烯共聚物;

43.中层膜2:

44.茂金属聚乙烯含量为15wt%;

45.光稳定剂944为0.4wt%;

46.水滑石含量为1wt%;

47.2,4,6-三[双(甲氧基甲基)氨基]-1,3,5-三嗪的含量为0.1wt%;

[0048]

余量为乙烯-醋酸乙烯共聚物;

[0049]

下层膜3:

[0050]

茂金属聚乙烯含量为25wt%;

[0051]

光稳定剂944为0.4wt%;

[0052]

余量为乙烯-醋酸乙烯共聚物;

[0053]

s102.将各层膜的原料混合均匀:

[0054]

将上层膜1原料1kg,中层膜2原料1kg以及下层膜3原料1kg进行混合搅拌,搅拌速度为700r/min,搅拌时间为10min;

[0055]

s103.热塑压合得到原料膜:

[0056]

将混合物料进行充分加热并热熔挤出、吹塑、冷却定形、挤压牵引得到多层设置的复合膜形成原料膜;各层膜的厚度为0.02mm,原料膜厚度为各层膜结合厚度之和。

[0057]

s104.原料膜性能检测:

[0058]

第一个破坏试验,利用5号鱼钩刺穿原料膜,持续施加10n的拉力,测量1000mm的原料膜破损所需时间为42s;

[0059]

第二个破坏试验需要更换原料膜,然后利用5号鱼钩刺穿原料膜,持续施加20n的拉力,测量1000mm的原料膜破损所需时间为11s;

[0060]

s105.原料膜打孔:

[0061]

在得到原料膜的基础上,还可以通过机械打孔的方式得到通孔6。通孔6的面积为2mm2;原料膜上的通孔6均布设置,通孔6所占面积为总的原料膜面积的0.1%;通孔6的设置方式为圆孔;

[0062]

s106.带有通孔6的原料膜进行性能检测:

[0063]

利用5号鱼钩放入到通孔6中,沿着通孔6中心连线的方向持续施加10n的拉力,测量1000mm的原料膜破损所需时间为45s。

[0064]

实施例2:

[0065]

s201.确定各层膜的组份:

[0066]

上层膜1:

[0067]

茂金属聚乙烯含量为30wt%;

[0068]

光稳定剂944为0.8wt%;

[0069]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1;

[0070]

中层膜2:

[0071]

茂金属聚乙烯含量为25wt%;

[0072]

光稳定剂944为0.8wt%;

[0073]

水滑石含量为2wt%;

[0074]

2,4,6-三[双(甲氧基甲基)氨基]-1,3,5-三嗪的含量为0.3wt%;

[0075]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1;

[0076]

下层膜3:

[0077]

茂金属聚乙烯含量为30wt%;

[0078]

光稳定剂944为0.8wt%;

[0079]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙

烯共聚物与聚乙烯的质量比为1:1。

[0080]

s202.将各层膜的原料混合均匀:

[0081]

将上层膜1原料1kg,中层膜2原料1kg以及下层膜3原料1kg进行混合搅拌,搅拌速度为1000r/min,搅拌时间为3min;

[0082]

s203.热塑压合得到原料膜:

[0083]

将混合物料进行充分加热并热熔挤出、吹塑、冷却定形、挤压牵引得到多层设置的复合膜形成原料膜;各层膜的厚度为0.02mm,原料膜厚度为各层膜结合厚度之和。

[0084]

s204.原料膜性能检测:

[0085]

第一个破坏试验,利用5号鱼钩刺穿原料膜,持续施加10n的拉力,测量1000mm的原料膜破损所需时间为55s;

[0086]

第二个破坏试验需要更换原料膜,然后利用5号鱼钩刺穿原料膜,持续施加20n的拉力,测量1000mm的原料膜破损所需时间为27s;

[0087]

s205.原料膜打孔:

[0088]

在得到原料膜的基础上,还可以通过激光打孔的方式得到通孔6。通孔6的面积为4mm2;原料膜上的通孔6均布设置,通孔6所占面积为总的原料膜面积的0.01%;通孔6的设置方式为圆孔;

[0089]

s206.带有通孔6的原料膜进行性能检测:

[0090]

利用5号鱼钩放入到通孔6中,沿着通孔6中心连线的方向持续施加10n的拉力,测量1000mm的原料膜破损所需时间为63s。

[0091]

实施例3:

[0092]

s301.确定各层膜的组份:

[0093]

上层膜1:

[0094]

茂金属聚乙烯含量为30wt%;

[0095]

光稳定剂944为0.8wt%;

[0096]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1;

[0097]

中层膜2:

[0098]

茂金属聚乙烯含量为25wt%;

[0099]

光稳定剂944为0.8wt%;

[0100]

发泡母料的含量为5wt%;

[0101]

水滑石含量为2wt%;

[0102]

2,4,6-三[双(甲氧基甲基)氨基]-1,3,5-三嗪的含量为0.3wt%;

[0103]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1;

[0104]

下层膜3:

[0105]

茂金属聚乙烯含量为30wt%;

[0106]

光稳定剂944为0.8wt%;

[0107]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1。

[0108]

s302.将各层膜的原料混合均匀:

[0109]

将上层膜1原料1kg,中层膜2原料1kg以及下层膜3原料1kg进行混合搅拌,搅拌速度为1000r/min,搅拌时间为3min;

[0110]

s303.热塑压合得到原料膜:

[0111]

将混合物料进行充分加热并热熔挤出、吹塑、冷却定形、挤压牵引得到多层设置的复合膜形成原料膜;各层膜的厚度为0.02mm,原料膜厚度为各层膜结合厚度之和。

[0112]

s304.原料膜性能检测:

[0113]

第一个破坏试验,利用5号鱼钩刺穿原料膜,持续施加10n的拉力,测量1000mm的原料膜破损所需时间为61s;

[0114]

第二个破坏试验需要更换原料膜,然后利用5号鱼钩刺穿原料膜,持续施加20n的拉力,测量1000mm的原料膜破损所需时间为39s;

[0115]

s305.原料膜打孔:

[0116]

在得到原料膜的基础上,还可以通过激光打孔的方式得到通孔6。通孔6的面积为4mm2;原料膜上的通孔6均布设置,通孔6所占面积为总的原料膜面积的0.01%;通孔6的设置方式为圆孔;

[0117]

s306.带有通孔6的原料膜进行性能检测:

[0118]

利用5号鱼钩放入到通孔6中,沿着通孔6中心连线的方向持续施加10n的拉力,测量1000mm的原料膜破损所需时间为49s。

[0119]

实施例4:

[0120]

s401.确定各层膜的组份:

[0121]

上层膜1:

[0122]

茂金属聚乙烯含量为30wt%;

[0123]

光稳定剂944为0.8wt%;

[0124]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1;

[0125]

中层膜2:

[0126]

茂金属聚乙烯含量为25wt%;

[0127]

光稳定剂944为0.8wt%;

[0128]

水滑石含量为2wt%;

[0129]

发泡母料的含量为4wt%;

[0130]

2,4,6-三[双(甲氧基甲基)氨基]-1,3,5-三嗪的含量为0.3wt%;

[0131]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1;

[0132]

下层膜3:

[0133]

茂金属聚乙烯含量为30wt%;

[0134]

光稳定剂944为0.8wt%;

[0135]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1。

[0136]

s402.将各层膜的原料混合均匀:

[0137]

将上层膜1原料1kg,中层膜2原料1kg以及下层膜3原料1kg进行混合搅拌,搅拌速度为1000r/min,搅拌时间为3min;

[0138]

s403.热塑压合得到原料膜:

[0139]

将混合物料进行充分加热并热熔挤出、吹塑、冷却定形、挤压牵引得到多层设置的复合膜形成原料膜;各层膜的厚度为0.02mm,原料膜厚度为各层膜结合厚度之和。

[0140]

s404.原料膜性能检测:

[0141]

第一个破坏试验,利用5号鱼钩刺穿原料膜,持续施加10n的拉力,测量1000mm的原料膜破损所需时间为58s;

[0142]

第二个破坏试验需要更换原料膜,然后利用5号鱼钩刺穿原料膜,持续施加20n的拉力,测量1000mm的原料膜破损所需时间为31s;

[0143]

s405.原料膜打孔:

[0144]

在得到原料膜的基础上,还可以通过激光打孔的方式得到通孔6。通孔6的面积为4mm2;原料膜上的通孔6均布设置,通孔6所占面积为总的原料膜面积的0.01%;通孔6的设置方式为圆孔;

[0145]

s406.带有通孔6的原料膜进行性能检测:

[0146]

利用5号鱼钩放入到通孔6中,沿着通孔6中心连线的方向持续施加10n的拉力,测量1000mm的原料膜破损所需时间为40s。由此可见,发泡和打孔的结合对于膜强度有负面影响。

[0147]

实施例5:

[0148]

s501.确定各层膜的组份:

[0149]

最上层膜4、上层膜1:

[0150]

茂金属聚乙烯含量为30wt%;

[0151]

光稳定剂944为0.8wt%;

[0152]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1;

[0153]

中层膜2:

[0154]

茂金属聚乙烯含量为25wt%;

[0155]

光稳定剂944为0.8wt%;

[0156]

水滑石含量为2wt%;

[0157]

2,4,6-三[双(甲氧基甲基)氨基]-1,3,5-三嗪的含量为0.3wt%;

[0158]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1;

[0159]

下层膜3、最下层膜5:

[0160]

茂金属聚乙烯含量为30wt%;

[0161]

光稳定剂944为0.8wt%;

[0162]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1。

[0163]

s502.将各层膜的原料混合均匀:

[0164]

将最上层膜4原料1kg,上层膜1原料1kg,中层膜2原料1kg、下层膜3原料1kg以及最

下层膜5原料1kg进行混合搅拌,搅拌速度为1000r/min,搅拌时间为3min;

[0165]

s503.热塑压合得到原料膜:

[0166]

将混合物料进行充分加热并热熔挤出、吹塑、冷却定形、挤压牵引得到多层设置的复合膜形成原料膜;各层膜的厚度为0.02mm,原料膜厚度为各层膜结合厚度之和。

[0167]

s504.原料膜性能检测:

[0168]

第一个破坏试验,利用5号鱼钩刺穿原料膜,持续施加10n的拉力,测量1000mm的原料膜破损,5min内未破损;

[0169]

第二个破坏试验需要更换原料膜,然后利用5号鱼钩刺穿原料膜,持续施加20n的拉力,测量1000mm的原料膜破损所需时间为219s;

[0170]

s505.原料膜打孔:

[0171]

在得到原料膜的基础上,还可以通过激光打孔的方式得到通孔6。通孔6的面积为4mm2;原料膜上的通孔6均布设置,通孔6所占面积为总的原料膜面积的0.01%;通孔6的设置方式为圆孔;

[0172]

s506.带有通孔6的原料膜进行性能检测:

[0173]

利用5号鱼钩放入到通孔6中,沿着通孔6中心连线的方向持续施加10n的拉力,测量1000mm的原料膜破损时间,5min内未破碎。

[0174]

实施例6:

[0175]

s601.确定各层膜的组份:

[0176]

上层膜1:

[0177]

茂金属聚乙烯含量为25wt%;

[0178]

光稳定剂944为0.4wt%;

[0179]

余量为乙烯-醋酸乙烯共聚物;

[0180]

中层膜2:

[0181]

茂金属聚乙烯含量为15wt%;

[0182]

光稳定剂944为0.4wt%;

[0183]

水滑石含量为1wt%;

[0184]

2,4,6-三[双(甲氧基甲基)氨基]-1,3,5-三嗪的含量为0.1wt%;

[0185]

余量为乙烯-醋酸乙烯共聚物;

[0186]

s602.将各层膜的原料混合均匀:

[0187]

将上层膜1原料1kg,中层膜2原料1kg进行混合搅拌,搅拌速度为1000r/min,搅拌时间为3min;

[0188]

s603.热塑压合得到原料膜:

[0189]

将混合物料进行充分加热并热熔挤出、吹塑、冷却定形、挤压牵引得到多层设置的复合膜形成原料膜;各层膜的厚度为0.02mm,原料膜厚度为各层膜结合厚度之和。

[0190]

s604.原料膜性能检测:

[0191]

第一个破坏试验,利用5号鱼钩刺穿原料膜,持续施加10n的拉力,测量1000mm的原料膜破损所需时间为28s;

[0192]

第二个破坏试验需要更换原料膜,然后利用5号鱼钩刺穿原料膜,持续施加20n的拉力,测量1000mm的原料膜破损所需时间为5s;

[0193]

s605.原料膜打孔:

[0194]

在得到原料膜的基础上,还可以通过机械打孔的方式得到通孔6。通孔6的面积为2mm2;原料膜上的通孔6均布设置,通孔6所占面积为总的原料膜面积的0.1%;通孔6的设置方式为圆孔;

[0195]

s606.带有通孔6的原料膜进行性能检测:

[0196]

利用5号鱼钩放入到通孔6中,沿着通孔6中心连线的方向持续施加10n的拉力,测量1000mm的原料膜破损所需时间为30s。

[0197]

实施例7:

[0198]

s701.确定各层膜的组份:

[0199]

上层膜1:

[0200]

茂金属聚乙烯含量为30wt%;

[0201]

光稳定剂944为0.8wt%;

[0202]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1;

[0203]

中层膜2:

[0204]

茂金属聚乙烯含量为25wt%;

[0205]

光稳定剂944为0.8wt%;

[0206]

水滑石含量为2wt%;

[0207]

2,4,6-三[双(甲氧基甲基)氨基]-1,3,5-三嗪的含量为0.3wt%;

[0208]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1;

[0209]

s702.将各层膜的原料混合均匀:

[0210]

将上层膜1原料1kg,中层膜2原料1kg进行混合搅拌,搅拌速度为1000r/min,搅拌时间为3min;

[0211]

s703.热塑压合得到原料膜:

[0212]

将混合物料进行充分加热并热熔挤出、吹塑、冷却定形、挤压牵引得到多层设置的复合膜形成原料膜;各层膜的厚度为0.02mm,原料膜厚度为各层膜结合厚度之和。

[0213]

s704.原料膜性能检测:

[0214]

第一个破坏试验,利用5号鱼钩刺穿原料膜,持续施加10n的拉力,测量1000mm的原料膜破损所需时间为39s;

[0215]

第二个破坏试验需要更换原料膜,然后利用5号鱼钩刺穿原料膜,持续施加20n的拉力,测量1000mm的原料膜破损所需时间为13s;

[0216]

s705.原料膜打孔:

[0217]

在得到原料膜的基础上,还可以通过激光打孔的方式得到通孔6。通孔6的面积为4mm2;原料膜上的通孔6均布设置,通孔6所占面积为总的原料膜面积的0.01%;通孔6的设置方式为圆孔;

[0218]

s706.带有通孔6的原料膜进行性能检测:

[0219]

利用5号鱼钩放入到通孔6中,沿着通孔6中心连线的方向持续施加10n的拉力,测量1000mm的原料膜破损所需时间为45s。

[0220]

对比例1:

[0221]

s801.确定各层膜的组份:

[0222]

上层膜1:

[0223]

茂金属聚乙烯含量为30wt%;

[0224]

光稳定剂944为0.8wt%;

[0225]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1;

[0226]

中层膜2:

[0227]

茂金属聚乙烯含量为30wt%;

[0228]

光稳定剂944为0.8wt%;

[0229]

发泡母料的含量为5wt%;

[0230]

水滑石含量为2wt%;

[0231]

2,4,6-三[双(甲氧基甲基)氨基]-1,3,5-三嗪的含量为0.3wt%;

[0232]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1;

[0233]

下层膜3:

[0234]

茂金属聚乙烯含量为30wt%;

[0235]

光稳定剂944为0.8wt%;

[0236]

余量为高分子有机物,是聚乙烯和乙烯-醋酸乙烯共聚物的混合物,乙烯-醋酸乙烯共聚物与聚乙烯的质量比为1:1。

[0237]

s802.将各层膜的原料混合均匀:

[0238]

将上层膜1原料1kg,中层膜2原料1kg以及下层膜3原料1kg进行混合搅拌,搅拌速度为1000r/min,搅拌时间为3min;

[0239]

s803.热塑压合得到原料膜:

[0240]

将混合物料进行充分加热并热熔挤出、吹塑、冷却定形、挤压牵引得到多层设置的复合膜形成原料膜;各层膜的厚度为0.02mm,原料膜厚度为各层膜结合厚度之和。

[0241]

s804.原料膜性能检测:

[0242]

第一个破坏试验,利用5号鱼钩刺穿原料膜,持续施加10n的拉力,测量1000mm的原料膜破损所需时间为37s;

[0243]

第二个破坏试验需要更换原料膜,然后利用5号鱼钩刺穿原料膜,持续施加20n的拉力,测量1000mm的原料膜破损所需时间为12s;

[0244]

s805.原料膜打孔:

[0245]

在得到原料膜的基础上,还可以通过激光打孔的方式得到通孔6。通孔6的面积为4mm2;原料膜上的通孔6均布设置,通孔6所占面积为总的原料膜面积的0.01%;通孔6的设置方式为圆孔;

[0246]

s806.带有通孔6的原料膜进行性能检测:

[0247]

利用5号鱼钩放入到通孔6中,沿着通孔6中心连线的方向持续施加10n的拉力,测量1000mm的原料膜破损所需时间为29s。在该试验当中,可看到明显的条状诱导开裂的产生,相互之间的牵扯能力变弱。

[0248]

对比例2:

[0249]

在实施例1的基础上,研究通孔大小和所占面积的影响:

[0250]

通过激光打孔的方式得到通孔6。通孔6的面积为5mm2;原料膜上的通孔6均布设置,通孔6所占面积为总的原料膜面积的0.1%;通孔6的设置方式为圆孔;

[0251]

利用5号鱼钩放入到通孔6中,沿着通孔6中心连线的方向持续施加10n的拉力,测量1000mm的原料膜破损所需时间为21s。

[0252]

对比例3:

[0253]

在实施例1的基础上,研究通孔大小和所占面积的影响:

[0254]

通过激光打孔的方式得到通孔6。通孔6的面积为1mm2;原料膜上的通孔6均布设置,通孔6所占面积为总的原料膜面积的0.1%;通孔6的设置方式为圆孔;

[0255]

利用5号鱼钩放入到通孔6中,沿着通孔6中心连线的方向持续施加10n的拉力,测量1000mm的原料膜破损所需时间为25s。

[0256]

从对比例2和对比例3可以看出,即便选择在0.1%占比的开孔情况下,不论是开的孔过大还是过小,对于其自身抗拉强度都有不利影响。推测是因为过小时,无法起到缓冲撕裂的作用,而过大则是会直接影响其自身强度,从而导致抗撕裂作用降低的后果。

[0257]

以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1