一种类锥形预制体及其制备方法与流程

1.本发明属于复合材料用增强体制备方法,特别涉及一种类锥形预制体及其制备方法。

背景技术:

2.随着航空航天领域的发展,透波类复合材料部件越来越多,对其增强体的要求呈现快速、稳定、低成本的要求,但目前类锥形预制体制备过程仿形精度差,无法实现净近尺寸成型,由于型面尺寸的偏差,制备成复合材料后需进行大量机加工才能达到使用要求,一方面造成材料的浪费,另一方面增加了成本,同时降低生产效率;另外,由于当前制备方法工艺繁琐,采用零碎式依模制造方式,导致效率低下,增加了研制周期和成本。

技术实现要素:

3.发明目的在于提供一种类锥形预制体及其制备方法,一种类锥形预制体制备方法,采用多工艺组合成型制备方法,最终制备型面精度高、良好层间连接的预制体。

4.实现本发明目的的技术解决方案为:一种类锥形预制体制备方法,包括以下步骤:

5.步骤1,制备成型模具,根据预制体内型面在线加工预制体制备成型模具;

6.步骤2,将预制体按厚度方向划分成n层单元层,每层单元层由整体纤维层或补偿纤维层或加固纤维层加纤维网格套组成,n≥1;

7.步骤3,将单元层依次套于成型模具上,采用针刺工艺逐层固定;

8.步骤4,单元层固定过程中,对至少部分单元层进行在线型面检测,实时检测修正当前单元层的型面精度,从而保证最终预制体成型精度要求;

9.步骤5,针刺固定全部单元层后,将成型预制体从成型模具中取出,放置于制备好的外型面模具中;

10.步骤6,采用纤维整体穿刺缝合方式对成型预制体进行二次固结处理从而完成预制体的制备。

11.进一步地,步骤2中的纤维网格套由网胎套和缠绕纱固结制备得到。

12.进一步地,步骤2中的网胎套通过网胎套成型装置制备得到,所述网胎套成型装置包括仿形模具、真空负压装置、针刺装置及检测控制装置,

13.所述仿型模具包括仿型模具层、金属骨架、中心轴及旋转机构,所述中心轴位于金属骨架内并与金属骨架刚性连接,所述旋转机构能够带动中心轴及金属骨架做旋转运动,所述仿型模具层由透气材料制成,其形状根据网胎套形状需求设计,所述仿型模具层固定在金属骨架外表面上;

14.所述真空负压装置包括真空泵和气流通道,所述气流通道的一端与真空泵连接、另一端与仿型模具内部连通。

15.进一步地,所述气流通道固定在金属骨架上,并能够对仿型模具层进行真空吸附,

16.所述针刺装置包括针刺运动控制装置、针板与剥网板,其中所述针刺运动控制装

置能够与仿型模具旋转机构联动,针板与剥网板平行设置,针板与仿型模具待针刺表面平行。

17.所述检测控制装置包括控制系统与检测单元,检测单元主要包括厚度检测装置、形状监测装置及重量检测装置,检测结果由控制系统实时监控并及时对系统进行调整控制。

18.进一步地,还包括网胎套转移装置,所述网胎套转移装置包括仿型阴模、真空吸附组件及转移运动机构,仿型阴模由透气材料制成,真空吸附组件安装在仿型阴模外表面,转移运动机构安装在仿型阴模下方。

19.进一步地,所述纤维网格套的制备方法为:

20.网胎由网胎辊经引导均匀卷曲铺覆在仿型模具表面,开启真空负压装置,使网胎吸附在仿型模具表面,检测控制装置实时监测网胎套厚度、重量数据,当网胎套厚度、重量均达到设定值时,停止铺覆,针刺装置开始运行,对网胎套进行形状固结及厚度控制,针刺固结完成后,针刺装置撤离网胎套表面,网胎套转移装置运行至仿型模具外部,仿型阴模与网胎套外表面贴合,到达位置后,关闭真空负压装置,打开网胎套转移装置的真空吸附组件,将网胎套脱离仿型模具,并转移至指定位置,关闭真空吸附组件,取下网胎套,完成网胎套制备,然后将网胎套套到缠绕纱上从而得到所述纤维网格套。

21.进一步地,所述步骤6具体包括:

22.步骤6.1:缝合轨迹设计:根据预制体外形进行缝合轨迹的设计;

23.缝合轨迹整体呈“鱼骨架”式,“鱼骨架”包括主骨和骨刺,主骨呈十字型,以预制体开放端过中心点的最长边为十字型主骨的一条边,主骨的另一条边过中心点且垂直于最长边;主骨之间采用骨刺的方式缝合;

24.步骤6.2:缝合:根据设计的缝合轨迹,采用缝合工艺进行二次固结。

25.进一步地,步骤6.1具体包括如下步骤:

26.步骤6.11:确定主骨的位置及排数:骨长边两侧为a、b,短边两侧为c、d;以长边a及短边b缝合间距c确定长边主骨排数为[b/c],短边主骨排数为[a/c];

[0027]

步骤6.12:确定骨刺的位置和排数:根据预制体开放端周长l及缝合间距确定骨刺的排数为[l/c-2([a/c]+[b/c])],“骨刺”相互平行依次排开;

[0028]

步骤6.13:确定缝合顺序:缝合顺序为对称的主骨架a、b到主骨架c、d到骨刺;骨刺由c向ab依次进行,再由d向ab依次进行。

[0029]

进一步地,步骤1中成型模具采用尼龙或木质材料,其表面铺覆一定厚度的软体材料,所述软体材料为羊毛毡等无纺毡类,或橡胶材质。

[0030]

进一步地,单元层面密度为340g/m2~1500g/m2。

[0031]

进一步地,所述整体纤维层是采用2.5d编织或2d机织工艺根据型面尺寸要求,制备一定厚度的单层或多层的仿形纤维套。

[0032]

进一步地,所述补偿纤维层是采用2.5d编织或2d机织工艺制备成一定面积的单层或多层的仿形纤维片。

[0033]

进一步地,所述加固纤维层为缠绕纱层加网胎套组成的纤维片。

[0034]

进一步地,纤维网格套中纤维角度0~180

°

,定义0

°

为纤维沿母线方向,90

°

为垂直于中心线。

[0035]

进一步地,纤维网格套面密度为50~100g/m2。

[0036]

进一步地,步骤3中针刺工艺参数为:针刺深度5~20mm,针刺密度5~40次/cm2。

[0037]

进一步地,步骤4中在线型面检测采用非接触式三维激光扫描方式,并且根据型面扫描结果进行型面修正。

[0038]

进一步地,型面修正方式为叠层法,即型面精度偏薄,则根据偏薄区域尺寸裁切补偿纤维层;如果型面精度偏厚,则根据偏厚区域尺寸采用压力法减小厚度。

[0039]

进一步地,若修正补偿区域较小,即先使用预刺法,再使用叠层法对偏薄区域进行补偿。

[0040]

进一步地,型面修正方式过程中为每个单元层或者一定层位置检测,根据型面特征设计。

[0041]

进一步地,外型面模具为外型面沿母线的一半。

[0042]

进一步地,外型面模具材质为金属或塑料。

[0043]

进一步地,缝合纤维垂直于外型面,缝合纤维方向沿母线方向呈鱼骨形分布,缝合间距为(4~10)

×

(4~10)mm。

[0044]

进一步地,穿刺缝合方式为带底线方式或不带底线方式组合。

[0045]

进一步地,制备的预制体体积密度0.60~0.92g/cm2。

[0046]

进一步地,所述整体纤维层采用的纤维为石英纤维或玻璃纤维或莫来石纤维或氮化硅纤维或碳纤维。

[0047]

进一步地,所述软体材料的厚度为3~6mm。

[0048]

进一步地,所述仿形纤维套环向周长大于等于当前单元层理论环向周长,差值在0~5mm。

[0049]

进一步地,所述仿形纤维套母向长度大于纤维预制体的总长度,差值在70~100mm。

[0050]

进一步地,所述纤维网格环向周长小于当前单元层理论环向周长,差值在0-10mm。

[0051]

进一步地,所述纤维网格套中缠绕纱层叠层顺序为:0

°

、45

°

、90

°

及135

°

。

[0052]

进一步地,所述压力法为重物挤压或模具塑型。

[0053]

进一步地,所述压力法压缩厚度不超过5mm。

[0054]

进一步地,所述叠层法即补偿区域较大时,使用布、纱、网胎按顺序叠加针刺的方法。

[0055]

进一步地,所述预刺法即补偿区域较小时,使用小针密将纤维层和纤维网格套按顺序先预刺粘连,随后在预制体上补偿针刺的方法,预刺法针密为2~5次/cm2。

[0056]

进一步地,在针刺纤维层加纤维网格层过程中,根据实际情况判定是否再加一层网胎套,来提高网胎含量,增加纤维z向层连。

[0057]

一种类锥形预制体,所述类锥形预制体采用上述的方法制备得到。

[0058]

本发明与现有技术相比,其显著优点在于:

[0059]

(1)本发明所提出的类锥形预制体制备方法,相较于现有技术,采用仿形单元离模独立设计,制作周期短,原材料使用率高,成本低廉。

[0060]

(2)本发明所提出的类锥形预制体制备方法,相较于现有技术,外型面精度高,减少后期复合材料的机加工时间和成本。

[0061]

(3)本发明所提出的类锥形预制体制备方法,相较于现有技术,可以制备内外型面复杂,尺寸较大及负曲率类锥形预制体。

[0062]

(4)本发明采用专门设计的成型方法工艺、配合相应的装置,采用真空吸附的方式完成网胎套制备,提高了预制体成型过程中,网胎层的铺覆质量及贴合程度,从而提高了预制体内部质量均匀性。

[0063]

(5)本发明制备的预制体缝合方法,创新的采用了“鱼骨架”式的缝合方式,使得缝合时不易发生变形,预制体型面精度高。

附图说明

[0064]

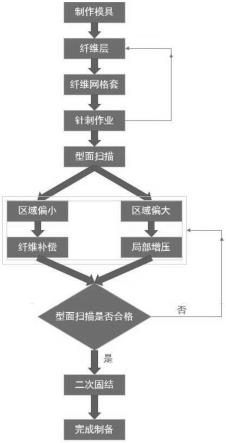

图1为本发明的预制体制备方法流程图。

[0065]

图2为本发明单元层的制备顺序图。

[0066]

图3为本发明网胎套的成型装置示意图。

[0067]

图4为网胎套的成型装置的细节结构图。

[0068]

图5为主骨架示意图。

[0069]

图6为缝合轨迹主骨两侧示意图。

[0070]

图7为缝合轨迹主骨之间示意图。

[0071]

图8为另一实例主骨架示意图。

[0072]

图9为另一实例缝合轨迹主骨之间示意图。

[0073]

图10为另一实例缝合轨迹主骨两侧示意图。

具体实施方式

[0074]

下面结合附图对本发明作进一步详细描述。

[0075]

结合图1-2,一种类锥形预制体制备方法,包括以下步骤:

[0076]

步骤1,制备成型模具,根据预制体内型面在线加工预制体制备成型模具;

[0077]

步骤2,将预制体按厚度方向划分成n层单元层,每层单元层由整体纤维层或补偿纤维层或加固纤维层加纤维网格套组成,n≥1;

[0078]

步骤3,将单元层依次套于成型模具上,采用针刺工艺逐层固定;

[0079]

步骤4,单元层固定过程中,对至少部分单元层进行在线型面检测,实时检测修正当前单元层的型面精度,从而保证最终预制体成型精度要求;

[0080]

步骤5,针刺固定全部单元层后,将成型预制体从成型模具中取出,放置于制备好的外型面模具中;

[0081]

步骤6,采用纤维整体穿刺缝合方式对成型预制体进行二次固结处理从而完成预制体的制备。

[0082]

具体地,步骤2中的纤维网格套由网胎套和缠绕纱固结制备得到。

[0083]

具体地,结合图3-4,步骤2中的网胎套通过网胎套成型装置制备得到,所述网胎套成型装置包括仿形模具1、真空负压装置2、针刺装置3及检测控制装置5,

[0084]

仿型模具1由仿型模具层11,金属骨架12,中心轴13及旋转机构14组成,中心轴13与金属骨架12刚性连接,旋转机构14能够带动中心轴13及金属骨架12做旋转运动,仿型模具层11由透气材料(例如低密度纤维板)制成,其形状根据网胎套形状需求设计。仿型模具

层11固定在金属骨架12上。仿形模具1形状根据预制体网胎套形状需求设计,可分层,可拼接,形状可变性强,仿形模具内部为中空,保证背部可安装真空负压装置,同时内部设计有刚性支撑骨架,保证在在仿形成型过程中形状稳定性。仿形模具有中心轴,连接旋转机构,保证针刺过程中模具均匀旋转;

[0085]

所述真空负压装置2包括真空泵21和气流通道22,所述气流通道22的一端与真空泵21连接、另一端与仿型模具1内部连通。

[0086]

具体地,所述气流通道22固定在金属骨架12上,并能够对仿型模具层11进行真空吸附,

[0087]

针刺装置3由针刺运动控制装置31、针板32与剥网板33组成,其中针刺运动控制装置31与仿型模具旋转机构14可联动,针板32与剥网板33平行,针板32与仿型模具待针刺表面平行,针板32布置刺针按照工艺要求设计,根据网胎套形状仿型设计。通过传动机构控制针板32做上下往复运动,同时动作与仿形模具1的旋转机构14配合。针板32为仿型设计,根据目标网胎套形状设计针板形状,为满足仿型需求,针板可设计为分段式,提高仿型精度。

[0088]

检测控制装置5由控制系统51与检测单元52组成,检测单元主要包括厚度检测装置、形状监测装置及重量检测装置,检测结果由控制系统实时监控并及时对系统进行调整控制。检测控制装置5主要进行网胎套厚度检测、重量检测及形状检测,安装在仿形模具内外,利用光电传感器、压力传感器等检测网胎套相关参数。

[0089]

具体地,还包括网胎套转移装置4,所述网胎套转移装置4包括仿型阴模41、真空吸附组件42及转移运动机构43,仿型阴模41由透气材料制成,真空吸附组件42安装在仿型阴模41外表面,转移运动机构43安装在仿型阴模41下方。

[0090]

具体地,所述纤维网格套的制备方法为:

[0091]

网胎由网胎辊经引导均匀卷曲铺覆在仿型模具1表面,开启真空负压装置2,使网胎吸附在仿型模具1表面,检测控制装置5实时监测网胎套厚度、重量数据,当网胎套厚度、重量均达到设定值时,停止铺覆,针刺装置3开始运行,对网胎套进行形状固结及厚度控制,针刺固结完成后,针刺装置3撤离网胎套表面,网胎套转移装置4运行至仿型模具1外部,仿型阴模41与网胎套外表面贴合,到达位置后,关闭真空负压装置2,打开网胎套转移装置4的真空吸附组件42,将网胎套脱离仿型模具1,并转移至指定位置,关闭真空吸附组件42,取下网胎套,完成网胎套制备,然后将网胎套套到缠绕纱上从而得到所述纤维网格套。

[0092]

结合图5-10,所述步骤6具体包括:

[0093]

步骤6.1:缝合轨迹设计:根据预制体外形进行缝合轨迹的设计;

[0094]

缝合轨迹整体呈“鱼骨架”式,“鱼骨架”包括主骨和骨刺,主骨呈十字型,以预制体开放端过中心点的最长边为十字型主骨的一条边,主骨的另一条边过中心点且垂直于最长边;主骨之间采用骨刺的方式缝合;

[0095]

步骤6.2:缝合:根据设计的缝合轨迹,采用缝合工艺进行二次固结。

[0096]

具体地,步骤6.1具体包括如下步骤:

[0097]

步骤6.11:确定主骨的位置及排数:骨长边两侧为a、b,短边两侧为c、d;以长边a及短边b缝合间距c确定长边主骨排数为[b/c],短边主骨排数为[a/c];

[0098]

步骤6.12:确定骨刺的位置和排数:根据预制体开放端周长l及缝合间距确定骨刺的排数为[l/c-2([a/c]+[b/c])],“骨刺”相互平行依次排开;

[0099]

步骤6.13:确定缝合顺序:缝合顺序为对称的主骨架a、b到主骨架c、d到骨刺;骨刺由c向ab依次进行,再由d向ab依次进行。

[0100]

以下给出两个缝合方法的实例:

[0101]

实例1:结合图5-7,一种石英纤维针刺封端回转体进行缝合加固。所述的预制体开放端外型面为椭圆形,其中,长轴长300mm,短轴长200mm,顶部处的外径长轴长50mm,短轴长30mm,厚度为20mm,预制体总长600mm,预制体体积密度为0.80g/cm3。缝合间距为(7.0

±

0.5)mm

×

(7.0

±

0.5)mm,缝合纱为石英纤维190tex,z向纤维为2股。其制备工艺如下:

[0102]

1)缝合轨迹线设计。“鱼骨架”主骨的排数分别为左右处的主骨:a=b=[30/7]=4,上下主骨的排数c=d=[50/7]=7。“鱼骨架”“鱼刺”的排数为[828/7-2(7+4)]=96排;

[0103]

2)将预制体置于缝合阴模具内,先缝主骨a、b,再缝主骨c、d最后骨刺以c为中心依次向a、b缝合,以d为中心依次向a、b缝合,缝合时采用0.9mm的针进行扩孔,采用直径为0.6mm的针进行缝合,缝合时按照“鱼骨架”缝合路径一针隔一针分别采用锁式缝合和临缝交替进行,临缝深度为10mm。

[0104]

实例2:结合图8-10,一种石英纤维针刺封端预制体进行缝合加固。所述的预制体开放端外型面为;菱形,菱形对角线长分别为400mm,短轴长300mm,顶部处为直径为50mm的半球形,厚度为15mm,预制体总长300mm,预制体体积密度为0.85g/cm3。缝合间距为(10.0

±

0.5)mm

×

(10.0

±

0.5)mm,缝合纱为石英纤维85tex,z向纤维为2股。其制备工艺如下:

[0105]

1)缝合轨迹线设计。“鱼骨架”主骨的排数分别为左右处的主骨:a=b=[50/10]=5,上下主骨的排数c=d=[50/10]=5。“鱼骨架”“鱼刺”的排数为[1000/10-2(5+5)]=80排;

[0106]

2)将预制体置于缝合阴模具内,先缝主骨a、b,再缝主骨c、d最后骨刺以c为中心依次向a、b缝合,以d为中心依次向a、b缝合,缝合时采用0.6mm的针进行扩孔,采用直径为0.5mm的针进行缝合,缝合时按照“鱼骨架”缝合路径一针隔二针分别采用锁式缝合和临缝交替进行,临缝深度为分别为7.5mm、5.0mm。

[0107]

具体地,步骤1中成型模具采用尼龙或木质材料,其表面铺覆一定厚度的软体材料,所述软体材料为羊毛毡等无纺毡类,或橡胶材质,所述软体材料必须为整体性强、不褪色及不粘连等特性,否则会影响锥形预制体的清洁程度。

[0108]

具体地,单元层面密度为340g/m2~1500g/m2。

[0109]

具体地,所述整体纤维层是采用2.5d编织或2d机织工艺根据型面尺寸要求,制备一定厚度的单层或多层的仿形纤维套。

[0110]

具体地,所述补偿纤维层是采用2.5d编织或2d机织工艺制备成一定面积的单层或多层的仿形纤维片。

[0111]

具体地,所述加固纤维层为缠绕纱层加网胎套组成的纤维片。

[0112]

具体地,纤维网格套中纤维角度0~180

°

,定义0

°

为纤维沿母线方向,90

°

为垂直于中心线,优选0

°

、45

°

、90

°

和135

°

组合。

[0113]

具体地,纤维网格套面密度为50~100g/m2。

[0114]

具体地,步骤3中针刺工艺参数为:针刺深度5~20mm,针刺密度5~40次/cm2。

[0115]

具体地,步骤4中在线型面检测采用非接触式三维激光扫描方式,并且根据型面扫描结果进行型面修正。

[0116]

具体地,型面修正方式为叠层法,即型面精度偏薄,则根据偏薄区域尺寸裁切补偿纤维层;如果型面精度偏厚,则根据偏厚区域尺寸采用压力法减小厚度。

[0117]

具体地,若修正补偿区域较小,即先使用预刺法,再使用叠层法对偏薄区域进行补偿。

[0118]

具体地,型面修正方式过程中为每个单元层或者一定层位置检测,根据型面特征设计。

[0119]

具体地,外型面模具为外型面沿母线的一部分,优选一半,可以稳定放置预制体。

[0120]

具体地,外型面模具材质为一定刚度的材料,如金属、塑料等。

[0121]

具体地,缝合纤维垂直于外型面,缝合纤维方向沿母线方向呈鱼骨形分布,缝合间距为(4~10)

×

(4~10)mm。

[0122]

具体地,穿刺缝合方式为带底线方式或不带底线方式组合。

[0123]

具体地,制备的预制体体积密度0.60~0.92g/cm2。

[0124]

具体地,所述整体纤维层采用的纤维为石英纤维或玻璃纤维或莫来石纤维或氮化硅纤维或碳纤维。

[0125]

具体地,所述软体材料的厚度为3~6mm,小于此值则影响锥形预制体纤维层连,大于此值则影响锥形预制体内型面偏差值。

[0126]

具体地,所述仿形纤维套环向周长大于等于当前单元层理论环向周长,差值在0~5mm,太大则造成单元层出现褶皱。

[0127]

具体地,所述仿形纤维套母向长度大于纤维预制体的总长度,差值在70~100mm,过短则夹具无法束缚纤维套,造成纤维套无法贴合于预制体表面,太长则造成材料浪费

[0128]

具体地,所述补偿纤维层根据面积大小判定使用叠层法还是预刺法进行补偿。

[0129]

具体地,所述纤维网格环向周长小于当前单元层理论环向周长,差值在0-10mm,小于此值则造成纤维网格套无法套入预制体当中去,大于此值则造成纤维网格套松垮,无法起到单元层加固的作用。

[0130]

具体地,所述纤维网格套中缠绕纱层叠层顺序为:0

°

、45

°

、90

°

及135

°

。

[0131]

具体地,所述压力法为重物挤压或模具塑型。

[0132]

具体地,所述压力法压缩厚度不超过5mm,否则会造成z向层连断裂。

[0133]

具体地,所述叠层法即补偿区域较大时,使用布、纱、网胎按顺序叠加针刺的方法。

[0134]

具体地,所述预刺法即补偿区域较小时,使用小针密将纤维层和纤维网格套按顺序先预刺粘连,随后在预制体上补偿针刺的方法,预刺法针密为2~5次/cm2。

[0135]

具体地,在针刺纤维层加纤维网格层过程中,根据实际情况判定是否再加一层网胎套,来提高网胎含量,增加纤维z向层连,所述纤维网格套面密度达不到工艺要求时,需再补偿一层纤维网胎套。

[0136]

以下给出一个具体实施例:

[0137]

实施例:某类锥形预制体的制备方法,该类锥形预制体的截面长轴400mm,短轴300mm,高度为600mm。

[0138]

预制体的体积密度要求为0.75g/cm3,预制体由整体纤维层和补偿纤维层组成,整体纤维层的结构为两层石英纤维机织套+一层石英纤维网格套+一层石英网胎套针刺成型,其中纤维网格套由0

°

、45

°

、90

°

和135

°

组合。补偿纤维层结构为两层面密度2d石英纤维布+

一层石英网胎针刺成型,针刺深度为15mm,针刺密度为20刺/cm2。针刺制备完成后,采用石英纤维按照10

×

10mm的纤维间距按照母线方向进行缝合。

[0139]

其制备方法:

[0140]

步骤1:根据预制体内型面在线加工预制体制备成型模具,模具材质为尼龙;

[0141]

步骤2:在成型模具的表面铺覆一层厚度为5mm的软体材料羊毛毡;

[0142]

步骤3,根据预制体按厚度方向划分成若干整体单元层,根据各区域的厚度变化,局部区域进行厚度补偿;

[0143]

步骤4:按照机织工艺根据型面尺寸要求,制备一定厚度的仿形石英纤维套,仿形纤维套环向周长大于等于当前单元层理论环向周长,差值在0~10mm左右;

[0144]

步骤5:优选0

°

、45

°

、90

°

和135

°

组合,制备石英纤维网格套,0

°

为纤维沿母线方向,90

°

为垂直于中心线;

[0145]

步骤6:根据不同单元层型面,将短纤维打散后采用负压方式一次维型制得单元层纤维网胎套;

[0146]

步骤7:将单元层放置于成型模具上,采用针刺工艺逐层固定;

[0147]

步骤8:单元层固定过程中,采用非接触式三维激光扫描方式进行型面检测,实时检测修正当前单元层的型面精度。在型面精度偏薄区域,裁切补偿纤维层,型面精度偏厚区域,采用压力法减小厚度,保证预制体成型精度要求;

[0148]

步骤9:针刺完成全部单元层后,将成型预制体从成型模具中取出,放置于制备好的外型面模具中,外型面模具为外型面沿母线的一部分,材质为金属;

[0149]

步骤10:采用对称式纤维整体穿刺缝合方式对对预制体进行二次固结处理,缝合间距为10

×

10mm。

[0150]

本发明可实现型面精度净近成型,减少后期复合材料的机加工时间和成本,并大幅节约原材料;由于采用仿形单元离模独立设计,缩短制备周期,可以并行制备,提高生产效率。

[0151]

采用本发明可以用于制备各类规则或不规则有一定厚度且具有层间连接的变截面、变厚度和变曲率的复杂型面类锥形预制体,实现制备速度快、型面精度高、整体性能优异的预制体制备,可快捷、高效、高精度的制备各类类锥形预制体,克服了纤维布层铺覆单元层所带来的低效,缩短了生产周期,同时提高预制体环向性能,避免了制备过程型面精度无法控制的开环方式,提高了预制体仿形精度,减少复合加工时间,提高了原材料的利用率,解决了二次固结预制体变形问题,保证预制体结构整体性和稳定性。该方法制备的预制体具备优良的使用性能,使其在航空航天等领域具有广阔的应用前景。

[0152]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1