宽幅低温抗冲击耐弯折PVC发泡共挤板材及其制备方法与流程

宽幅低温抗冲击耐弯折pvc发泡共挤板材及其制备方法

技术领域

1.本发明属于pvc发泡共挤板技术领域,具体的涉及一种宽幅低温抗冲击耐弯折pvc发泡共挤板材及其制备方法。

背景技术:

2.现有同类pvc发泡装饰共挤板材,一般在加工过程中,纵向耐弯折性能较好,横向的抗弯折性能较差,横向弯折易断裂,造成用料浪费;另外,在加工过程中跌落或者受到外力碰撞后,耐弯层会出现断裂。根据产品的使用环境,特别是在冬季或低温环境中,大部分同类pvc发泡装饰共挤板材受到外力或不同程度的撞击情况下,弯折部分会出现脆断现象,这将严重影响产品的应用领域和使用场景。

3.现有共挤耐弯折pvc板材的宽度一般在1220mm以下,无法适应大宽幅产品场景的应用。市场上共挤产品的耐磨性较差,使用过程中,表面易产生划痕;长时间受到光照后,表面易变色发黄,影响装饰效果。

4.专利cn109591419a中公开了一种pvc发泡耐折板及其制备方法,表层使用耐折增韧专用剂为高分子量丙烯酸酯氯化聚乙烯接枝聚合物,其添加份数多至11-20份,其所述的耐折增韧剂为高分子量的有机弹性体,芯层中添加了大豆油,在常温下其耐折性尚可,但其维卡软化点约在60摄氏度左右,在面对封闭高温空间或剧烈阳光暴晒时,其尺寸稳定性会显著变差,极易受温度的影响而发生热变形、翘曲,使得弯折层受到变形影响而开裂。

5.另外,在皮层中大量添加高分子量丙烯酸酯氯化聚乙烯接枝聚合物,在韧性增加的同时,其表面刚性和拉伸强度会显著下降;该专利的生产工艺采取的是三辊冷却定型,并未采用定型板水冷定型。综上所述,产品表面的硬度和刚性会受到很大影响,在加工和日常使用过程中,表面受到磕碰或外力冲击,会造成表面出现凹坑和划痕,影响美观和产品价值。

6.此外,皮层使用的增韧性为常规的丙烯酸酯和氯化聚乙烯的共聚物,并不能耐受低温冲击,在冬季或低温条件下,其弯折性能会显著下降,造成皮层的脆性大从而断裂。

技术实现要素:

7.本发明的目的是:提供一种宽幅低温抗冲击耐弯折pvc发泡共挤板材。所述的pvc发泡共挤板材在高低温环境中,其上下皮层横向与纵向的耐弯折性能优异,此外,还具有优异的抗菌防霉和耐磨性;本发明同时提供了其制备方法。

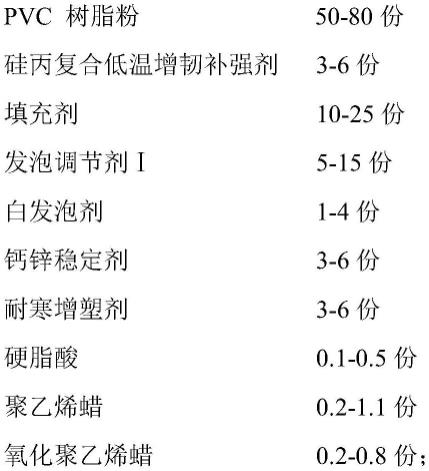

8.本发明所述的宽幅低温抗冲击耐弯折pvc发泡共挤板材,包括芯层和皮层;芯层,以重量份数计,由以下原料组成:

[0009][0010]

皮层,以重量份数计,由以下原料组成:

[0011][0012]

其中:

[0013]

皮层由上皮层和下皮层组成,芯层的上下表面分别连接上皮层和下皮层;上皮层和下皮层原料组成与用量关系均相同。

[0014]

芯层与皮层中的pvc树脂粉型号相同,均为sg-8。

[0015]

芯层与皮层中添加的硅丙复合低温增韧补强剂为有机硅乳液、丙烯酸乙酯和甲基丙烯酸甲酯的三元共聚物,通过化学接枝和共混的制备工艺进行改性合成。

[0016]

其中:以质量百分数计,硅丙复合低温增韧补强剂由以下原料组成:有机硅乳液55-85%、丙烯酸乙酯5-15%、甲基丙烯酸甲酯10-30%。

[0017]

利用有机硅乳液对丙烯酸乙酯(软单体)进行化学接枝改性,然后利用甲基丙烯酸

甲酯 (mma,硬单体)对改性后的聚合物进行共混,对其进行物理改性,最后进行干燥、造粒,形成硅丙复合低温增韧补强剂。

[0018]

所述的硅丙复合低温增韧补强剂的制备方法,由以下步骤组成:

[0019]

①

将占水质量70%的水和十二烷基苯磺酸钠加入到反应釜内于55℃下搅拌反应1.5h,获得第一混合液;

[0020]

②

将甲基三乙氧基硅烷和剩余的水加入反应釜中进行搅拌反应,搅拌转速为500r/min;然后升温至60℃并调节搅拌转速至3000r/min,添加步骤

①

制备得到的混合液,滴加完毕后继续反应5h,制备得到有机硅乳液;

[0021]

③

将丙烯酸乙酯和甲基丙烯酸甲酯按照质量比混合均匀,然后加入过氧化苯甲酰使其溶解,制备得到第二混合液;

[0022]

④

将步骤

②

制备得到的有机硅乳液和步骤

③

制备得到的第二混合液同时滴入正丁醇中,4h滴完,调节溶液的ph为7,然后在100-105℃搅拌保温反应4.5-5h,最后成盐中和,并干燥、造粒,制备得到硅丙复合低温增韧补强剂。

[0023]

其中:有机硅乳液的制备中,以质量百分数计,十二烷基苯磺酸钠占5%、甲基三乙氧基硅烷占60%,余量为水。

[0024]

硅丙复合低温增韧补强剂能够在显著提升pvc基体的低温抗冲击强度的同时使得pvc 基体的拉伸强度、弹性模量以及刚性得到有效保持和提升;加入pvc基体中,不会降低产品整体的维卡软化点和热变形温度,在高温环境中不变软、变形和翘曲。

[0025]

芯层中的填充剂为重质碳酸钙。

[0026]

发泡调节剂ⅰ是日科化学生产的92型号、日本化学生产的hl-801型号、日本化学生产的hl-175型号按照1.5:2:0.5的质量比复配而成的。

[0027]

日科化学生产的92型号采用高粘度甲基丙烯酸甲酯和甲基丙烯酸丁酯合成,粘度为 13.98-15.24η;日科化学生产的hl-801型号采用苯乙烯和丙烯腈合成,粘度为11.65-13.39η;日本化学生产的hl-175型号采用苯乙烯和丙烯腈合成,粘度为1.32-1.89η。

[0028]

发泡调节剂ⅰ中选择日科化学生产的92型号、日本化学生产的hl-801型号、日本化学生产的hl-175型号复配使用,可有效提高pvc塑化和增强熔体强度,显著改善pvc基体发泡后熔体流动性,还可以有效解决pvc发泡熔体在宽幅模具因停留时间不同造成两侧和中间颜色不一致的色差问题;同时改善因流动性差造成宽幅产品两侧皮层不能完全包覆问题。

[0029]

发泡调节剂ⅰ的主要作用是提高pvc基体的熔体强度,使得pvc发泡后的泡孔均匀且致密,不易发生并泡。

[0030]

芯层中的白发泡剂为碳酸氢钠,优选上海杰上杰生产的w3835型号。

[0031]

芯层与皮层中的钙锌稳定剂相同,芯层与皮层中的钙锌稳定剂均为熊牌r502,钙锌稳定剂由钙盐、锌盐、润滑剂、抗氧剂等为主要组分采用特殊复合工艺而合成。

[0032]

芯层与皮层中的耐寒增塑剂相同,均为己二酸二异辛酯(doa)。

[0033]

在芯层中添加硬脂酸、聚乙烯蜡和氧化聚乙烯蜡作为润滑剂。

[0034]

氧化聚氯乙烯蜡选优潍坊科澜生产的型号os-25;氧化聚氯乙烯蜡具有粘度低、软化点高、硬度好等特殊性能,无毒性、热稳定性好、高温挥发性低、对填料、颜料的分散性极佳,既有极优的外部润滑性,又有较强的内部润滑作用,还具有偶联作用,可提高塑料加工

的生产效率,降低生产成本。

[0035]

发泡调节剂ⅱ是日科化学生产的92型号与日本化学生产的hl-801型号按照2:1.3的质量比复配而成的。

[0036]

日科化学生产的92型号采用高粘度甲基丙烯酸甲酯和甲基丙烯酸丁酯合成,粘度为 13.98-15.24η;日科化学生产的hl-801型号采用苯乙烯和丙烯腈合成,粘度为11.65-13.39η。

[0037]

皮层中的复合发泡剂为白发泡剂和ac发泡剂的混合物,白发泡剂与ac发泡剂的质量比为1.31-1.52:0.85-0.93;其中:白发泡剂为碳酸氢钠,生产厂家为上海杰上杰生产的w3835 型号;ac发泡剂为偶氮二甲酰胺,生产厂家为宁夏日盛adc发泡剂。

[0038]

皮层中的复合耐候改性剂为紫外线吸收剂与抗氧剂的混合物,紫外线吸收剂与抗氧剂的质量比为1.5:2.5;其中,紫外线吸收剂为2-羟基-4-正辛氧基二苯甲酮,生产厂家为烟台新秀化学uv531,常温下为淡黄色针状结晶粉末,是一种性能卓越的高效防老化助剂,能强烈吸收270~340nm紫外光,具有色浅、无毒、相容性好、迁移性小、易于加工等特点;抗氧剂为天津利安隆生产的b215,为酚类抗氧剂的二元复配物系列,能够在相对高的温度下使用,具备强耐抽提性,在聚合物加工过程中,表现出的抗氧化降解性能。

[0039]

皮层中的复配型抗菌防霉剂为红外荧光剂与无机银离子抗菌防霉剂的复配物,两者的复配质量比为0.0001:1;其中,无机银离子抗菌防霉剂优选广东佳尼斯生产的aem5700-1;红外荧光剂优选青岛崇裕科技股份有限公司生产的红外绿色防伪粉。

[0040]

本发明所述的宽幅低温抗冲击耐弯折pvc发泡共挤板材的制备方法,由以下步骤组成:

[0041]

(1)制备硅丙复合低温增韧补强剂;

[0042]

(2)将皮层原料中的pvc树脂粉、硅丙复合低温增韧补强剂、活化纳米二氧化硅和钙锌稳定剂按配方比例放置在高速热混合设备中进行共混,然后在放置高速冷混合机中进行冷混合,最后放置储料罐中24-48小时内备用;

[0043]

(3)将芯层原料中的pvc树脂粉、硅丙复合低温增韧补强剂、填充剂以及钙锌稳定剂按配方比例放置在高速热混合设备中进行共混,然后在放置高速冷混合机中进行冷混合,最后放置储料罐中24-48小时内备用;

[0044]

(4)将皮层中的其他原料按照原料配比,加入到步骤(2)制备得到的预处理完的原料中,分别进行高速热混合和冷混合;完成后放置储料罐中备用;

[0045]

(5)将芯层中的其他原料按照原料配比,加入到步骤(3)制备得到的预处理完的原料中,分别进行高速热混合和冷混合;完成后放置储料罐中备用;

[0046]

(6)塑化挤出;

[0047]

(7)牵引、水冷定型,制备得到宽幅低温抗冲击耐弯折pvc发泡共挤板材。

[0048]

其中:

[0049]

步骤(1)中所述的硅丙复合低温增韧补强剂的制备方法为:由以下步骤组成:

[0050]

①

将占水质量70%的水和十二烷基苯磺酸钠加入到反应釜内于55℃下搅拌反应1.5h,获得第一混合液;

[0051]

②

将甲基三乙氧基硅烷和剩余的水加入反应釜中进行搅拌反应,搅拌转速为500r/min;然后升温至60℃并调节搅拌转速至3000r/min,添加步骤

①

制备得到的混合液,

滴加完毕后继续反应5h,制备得到有机硅乳液;

[0052]

③

将丙烯酸乙酯和甲基丙烯酸甲酯按照质量比混合均匀,然后加入过氧化苯甲酰使其溶解,制备得到第二混合液;

[0053]

④

将步骤

②

制备得到的有机硅乳液和步骤

③

制备得到的第二混合液同时滴入正丁醇中, 4h滴完,调节溶液的ph为7,然后在100-105℃搅拌保温反应4.5-5h,最后成盐中和,并干燥、造粒,制备得到硅丙复合低温增韧补强剂。

[0054]

其中:有机硅乳液的制备中,以质量百分数计,十二烷基苯磺酸钠占5%、甲基三乙氧基硅烷占60%,余量为水。

[0055]

步骤(2)中所述的高速热混合设备中进行共混,混合时间为25-40分钟,高速热混合温度为100-105℃;所述的冷混合时间为35分钟,冷混合温度为20-25℃。

[0056]

步骤(3)中所述的高速热混合设备中进行共混,混合时间为25-40分钟,高速热混合温度为95-100℃;所述的冷混合时间为35分钟,冷混合温度为20-25℃。

[0057]

步骤(4)中所述的高速热混合设备中进行共混,高速热混合温度为123-127℃;所述的冷混合温度为20-23℃。

[0058]

步骤(5)中所述的高速热混合设备中进行共混,高速热混合温度为114-117℃;所述的冷混合温度为20-23℃。

[0059]

步骤(6)中所述的塑化挤出是:芯层混合料经真空上料机吸入到主机的锥型双螺杆挤出机料斗中,经挤出机熔融塑化进入分配器;同时皮层料经弹簧上料机上到辅机的锥型双螺杆挤出机料斗中,经挤出熔融塑化进入分配器;由分配器汇合后经合流芯进入共挤模具经模具口挤出,得到熔融物料。

[0060]

步骤(6)中挤出成型参数为主机转速为17-20rpm/min;主机电流为65-70a,主机螺筒温度为177-181℃,辅机转速为12-14rpm/min;辅机电流为30-35a,辅机螺筒温度为157-162℃;合流芯温度为152-155℃,共挤模具机头温度为177-182℃。

[0061]

步骤(7)中所述的水冷定型的温度为常温水温温度。

[0062]

本发明所述的宽幅低温抗冲击耐弯折pvc发泡共挤板材的应用,用于建筑装饰新材料领域,包括制作室内外立柱包覆、橱柜浴柜、免漆家具、宠物箱体等。

[0063]

本发明与现有技术相比,具有以下有益效果:

[0064]

(1)本发明所述的宽幅低温抗冲击耐弯折pvc发泡共挤板材,其上下皮层横向与纵向的耐弯折性能优异,达到-30℃不断裂;板材低温韧性好,其强度及刚性能够有效保持,低温冲击下不易破损;高温下不易变软变形,因其耐候性好,能够在户外环境下使用。

[0065]

(2)本发明所述的宽幅低温抗冲击耐弯折pvc发泡共挤板材,阻燃抑烟,达到了室内建材防火等级标准要求,此外,还具有优异的抗菌防霉和耐磨性。

[0066]

(3)本发明所述的宽幅低温抗冲击耐弯折pvc发泡共挤板材的制备方法,工艺简单,易于实施;能够使得制备的pvc发泡共挤板材达到1560mm宽幅度,拓展了其应用领域和范围。

具体实施方式

[0067]

以下结合实施例对本发明作进一步描述。

[0068]

实施例1

[0069]

本实施例1所述的宽幅低温抗冲击耐弯折pvc发泡共挤板材,包括芯层和皮层;芯层,以重量份数计,由以下原料组成:

[0070][0071][0072]

皮层,以重量份数计,由以下原料组成:

[0073][0074]

其中:

[0075]

皮层由上皮层和下皮层组成,芯层的上下表面分别连接上皮层和下皮层;上皮层和下皮层原料组成与用量关系均相同。

[0076]

芯层与皮层中的pvc树脂粉型号相同,均为sg-8。

[0077]

芯层与皮层中添加的硅丙复合低温增韧补强剂为有机硅乳液、丙烯酸乙酯和甲基丙烯酸甲酯的三元共聚物,通过化学接枝和共混的制备工艺进行改性合成。

[0078]

其中:以质量百分数计,硅丙复合低温增韧补强剂由以下原料组成:有机硅乳液

70%、丙烯酸乙酯15%、甲基丙烯酸甲酯15%。

[0079]

所述的硅丙复合低温增韧补强剂的制备方法,由以下步骤组成:

[0080]

①

将占水质量70%的水和十二烷基苯磺酸钠加入到反应釜内于55℃下搅拌反应1.5h,获得第一混合液;

[0081]

②

将甲基三乙氧基硅烷和剩余的水加入反应釜中进行搅拌反应,搅拌转速为500r/min;然后升温至60℃并调节搅拌转速至3000r/min,添加步骤

①

制备得到的混合液,滴加完毕后继续反应5h,制备得到有机硅乳液;

[0082]

③

将丙烯酸乙酯和甲基丙烯酸甲酯按照质量比混合均匀,然后加入过氧化苯甲酰使其溶解,制备得到第二混合液;

[0083]

④

将步骤

②

制备得到的有机硅乳液和步骤

③

制备得到的第二混合液同时滴入正丁醇中, 4h滴完,调节溶液的ph为7,然后在100℃搅拌保温反应4.5h,最后成盐中和,并干燥、造粒,制备得到硅丙复合低温增韧补强剂。

[0084]

其中:有机硅乳液的制备中,以质量百分数计,十二烷基苯磺酸钠占5%、甲基三乙氧基硅烷占60%,余量为水。

[0085]

芯层中的填充剂为重质碳酸钙。

[0086]

发泡调节剂ⅰ是日科化学生产的92型号、日本化学生产的hl-801型号、日本化学生产的hl-175型号按照1.5:2:0.5的质量比复配而成的。

[0087]

日科化学生产的92型号采用高粘度甲基丙烯酸甲酯和甲基丙烯酸丁酯合成,粘度为 15.14η;日科化学生产的hl-801型号采用苯乙烯和丙烯腈合成,粘度为12.09η;日本化学生产的hl-175型号采用苯乙烯和丙烯腈合成,粘度为1.83η。

[0088]

芯层中的白发泡剂为碳酸氢钠,为上海杰上杰生产的w3835型号。

[0089]

芯层与皮层中的钙锌稳定剂相同,芯层与皮层中的钙锌稳定剂均为熊牌r502。

[0090]

芯层与皮层中的耐寒增塑剂相同,均为己二酸二异辛酯(doa)。

[0091]

在芯层中添加硬脂酸、聚乙烯蜡和氧化聚乙烯蜡作为润滑剂。

[0092]

氧化聚氯乙烯蜡为潍坊科澜生产的型号os-25。

[0093]

发泡调节剂ⅱ是日科化学生产的92型号与日本化学生产的hl-801型号按照2:1.3的质量比复配而成的。

[0094]

日科化学生产的92型号采用高粘度甲基丙烯酸甲酯和甲基丙烯酸丁酯合成,粘度为 15.14η;日科化学生产的hl-801型号采用苯乙烯和丙烯腈合成,粘度为12.09η。

[0095]

皮层中的复合发泡剂为白发泡剂和ac发泡剂的混合物,白发泡剂与ac发泡剂的质量比为1.43:0.90;其中:白发泡剂为碳酸氢钠,生产厂家为上海杰上杰生产的w3835型号;ac 发泡剂为偶氮二甲酰胺,生产厂家为宁夏日盛adc发泡剂。

[0096]

皮层中的复合耐候改性剂为紫外线吸收剂与抗氧剂的混合物,紫外线吸收剂与抗氧剂的质量比为1.5:2.5;其中,紫外线吸收剂为2-羟基-4-正辛氧基二苯甲酮,生产厂家为烟台新秀化学uv531,常温下为淡黄色针状结晶粉末,是一种性能卓越的高效防老化助剂,能强烈吸收270~340nm紫外光,具有色浅、无毒、相容性好、迁移性小、易于加工等特点;抗氧剂为天津利安隆生产的b215,为酚类抗氧剂的二元复配物系列,能够在相对高的温度下使用,具备强耐抽提性,在聚合物加工过程中,表现出的抗氧化降解性能。

[0097]

皮层中的复配型抗菌防霉剂为红外荧光剂与无机银离子抗菌防霉剂的复配物,两

者的复配质量比为0.0001:1;其中,无机银离子抗菌防霉剂为广东佳尼斯生产的aem5700-1;红外荧光剂为青岛崇裕科技股份有限公司生产的红外绿色防伪粉。

[0098]

本实施例1所述的宽幅低温抗冲击耐弯折pvc发泡共挤板材的制备方法,由以下步骤组成:

[0099]

(1)制备硅丙复合低温增韧补强剂;

[0100]

(2)将皮层原料中的pvc树脂粉、硅丙复合低温增韧补强剂、活化纳米二氧化硅和钙锌稳定剂按配方比例放置在高速热混合设备中进行共混,然后在放置高速冷混合机中进行冷混合,最后放置储料罐中36小时内备用;

[0101]

(3)将芯层原料中的pvc树脂粉、硅丙复合低温增韧补强剂、填充剂以及钙锌稳定剂按配方比例放置在高速热混合设备中进行共混,然后在放置高速冷混合机中进行冷混合,最后放置储料罐中36小时内备用;

[0102]

(4)将皮层中的其他原料按照原料配比,加入到步骤(2)制备得到的预处理完的原料中,分别进行高速热混合和冷混合;完成后放置储料罐中备用;

[0103]

(5)将芯层中的其他原料按照原料配比,加入到步骤(3)制备得到的预处理完的原料中,分别进行高速热混合和冷混合;完成后放置储料罐中备用;

[0104]

(6)塑化挤出;

[0105]

(7)牵引、水冷定型,制备得到宽幅低温抗冲击耐弯折pvc发泡共挤板材。

[0106]

其中:

[0107]

步骤(1)中所述的硅丙复合低温增韧补强剂的制备方法为:由以下步骤组成:

[0108]

①

将占水质量70%的水和十二烷基苯磺酸钠加入到反应釜内于55℃下搅拌反应1.5h,获得第一混合液;

[0109]

②

将甲基三乙氧基硅烷和剩余的水加入反应釜中进行搅拌反应,搅拌转速为500r/min;然后升温至60℃并调节搅拌转速至3000r/min,添加步骤

①

制备得到的混合液,滴加完毕后继续反应5h,制备得到有机硅乳液;

[0110]

③

将丙烯酸乙酯和甲基丙烯酸甲酯按照质量比混合均匀,然后加入过氧化苯甲酰使其溶解,制备得到第二混合液;

[0111]

④

将步骤

②

制备得到的有机硅乳液和步骤

③

制备得到的第二混合液同时滴入正丁醇中, 4h滴完,调节溶液的ph为7,然后在100℃搅拌保温反应4.5h,最后成盐中和,并干燥、造粒,制备得到硅丙复合低温增韧补强剂。

[0112]

其中:有机硅乳液的制备中,以质量百分数计,十二烷基苯磺酸钠占5%、甲基三乙氧基硅烷占60%,余量为水。

[0113]

步骤(2)中所述的高速热混合设备中进行共混,混合时间为35分钟,高速热混合温度为100℃;所述的冷混合时间为35分钟,冷混合温度为22℃。

[0114]

步骤(3)中所述的高速热混合设备中进行共混,混合时间为35分钟,高速热混合温度为95℃;所述的冷混合时间为35分钟,冷混合温度为22℃。

[0115]

步骤(4)中所述的高速热混合设备中进行共混,高速热混合温度为125℃;所述的冷混合温度为20℃。

[0116]

步骤(5)中所述的高速热混合设备中进行共混,高速热混合温度为115℃;所述的冷混合温度为20℃。

[0117]

步骤(6)中所述的塑化挤出是:芯层混合料经真空上料机吸入到主机的锥型双螺杆挤出机料斗中,经挤出机熔融塑化进入分配器;同时皮层料经弹簧上料机上到辅机的锥型双螺杆挤出机料斗中,经挤出熔融塑化进入分配器;由分配器汇合后经合流芯进入共挤模具经模具口挤出,得到熔融物料。

[0118]

步骤(6)中挤出成型参数为主机转速为18rpm/min;主机电流为66a,主机螺筒温度为 179℃,辅机转速为13rpm/min;辅机电流为33a,辅机螺筒温度为160℃;合流芯温度为154℃,共挤模具机头温度为180℃。

[0119]

步骤(7)中所述的水冷定型的温度为常温水温温度。

[0120]

实施例2

[0121]

本实施例2所述的宽幅低温抗冲击耐弯折pvc发泡共挤板材,包括芯层和皮层;芯层,以重量份数计,由以下原料组成:

[0122][0123]

皮层,以重量份数计,由以下原料组成:

[0124][0125]

其中:

[0126]

皮层由上皮层和下皮层组成,芯层的上下表面分别连接上皮层和下皮层;上皮层和下皮层原料组成与用量关系均相同。

[0127]

芯层与皮层中的pvc树脂粉型号相同,均为sg-8。

[0128]

芯层与皮层中添加的硅丙复合低温增韧补强剂为有机硅乳液、丙烯酸乙酯和甲基丙烯酸甲酯的三元共聚物,通过化学接枝和共混的制备工艺进行改性合成。

[0129]

其中:以质量百分数计,硅丙复合低温增韧补强剂由以下原料组成:有机硅乳液55%、丙烯酸乙酯15%、甲基丙烯酸甲酯30%。

[0130]

所述的硅丙复合低温增韧补强剂的制备方法,由以下步骤组成:

[0131]

①

将占水质量70%的水和十二烷基苯磺酸钠加入到反应釜内于55℃下搅拌反应1.5h,获得第一混合液;

[0132]

②

将甲基三乙氧基硅烷和剩余的水加入反应釜中进行搅拌反应,搅拌转速为500r/min;然后升温至60℃并调节搅拌转速至3000r/min,添加步骤

①

制备得到的混合液,滴加完毕后继续反应5h,制备得到有机硅乳液;

[0133]

③

将丙烯酸乙酯和甲基丙烯酸甲酯按照质量比混合均匀,然后加入过氧化苯甲酰使其溶解,制备得到第二混合液;

[0134]

④

将步骤

②

制备得到的有机硅乳液和步骤

③

制备得到的第二混合液同时滴入正丁醇中, 4h滴完,调节溶液的ph为7,然后在100℃搅拌保温反应5h,最后成盐中和,并干燥、造粒,制备得到硅丙复合低温增韧补强剂。

[0135]

其中:有机硅乳液的制备中,以质量百分数计,十二烷基苯磺酸钠占5%、甲基三乙氧基硅烷占60%,余量为水。

[0136]

芯层中的填充剂为重质碳酸钙。

[0137]

发泡调节剂ⅰ是日科化学生产的92型号、日本化学生产的hl-801型号、日本化学生

产的hl-175型号按照1.5:2:0.5的质量比复配而成的。

[0138]

日科化学生产的92型号采用高粘度甲基丙烯酸甲酯和甲基丙烯酸丁酯合成,粘度为 15.14η;日科化学生产的hl-801型号采用苯乙烯和丙烯腈合成,粘度为12.09η;日本化学生产的hl-175型号采用苯乙烯和丙烯腈合成,粘度为1.83η。

[0139]

芯层中的白发泡剂为碳酸氢钠,为上海杰上杰生产的w3835型号。

[0140]

芯层与皮层中的钙锌稳定剂相同,芯层与皮层中的钙锌稳定剂均为熊牌r502。

[0141]

芯层与皮层中的耐寒增塑剂相同,均为己二酸二异辛酯(doa)。

[0142]

在芯层中添加硬脂酸、聚乙烯蜡和氧化聚乙烯蜡作为润滑剂。

[0143]

氧化聚氯乙烯蜡为潍坊科澜生产的型号os-25。

[0144]

发泡调节剂ⅱ是日科化学生产的92型号与日本化学生产的hl-801型号按照2:1.3的质量比复配而成的。

[0145]

日科化学生产的92型号采用高粘度甲基丙烯酸甲酯和甲基丙烯酸丁酯合成,粘度为 15.14η;日科化学生产的hl-801型号采用苯乙烯和丙烯腈合成,粘度为12.09η。

[0146]

皮层中的复合发泡剂为白发泡剂和ac发泡剂的混合物,白发泡剂与ac发泡剂的质量比为1.31:0.93;其中:白发泡剂为碳酸氢钠,生产厂家为上海杰上杰生产的w3835型号;ac 发泡剂为偶氮二甲酰胺,生产厂家为宁夏日盛adc发泡剂。

[0147]

皮层中的复合耐候改性剂为紫外线吸收剂与抗氧剂的混合物,紫外线吸收剂与抗氧剂的质量比为1.5:2.5;其中,紫外线吸收剂为2-羟基-4-正辛氧基二苯甲酮,生产厂家为烟台新秀化学uv531,常温下为淡黄色针状结晶粉末,是一种性能卓越的高效防老化助剂,能强烈吸收270~340nm紫外光,具有色浅、无毒、相容性好、迁移性小、易于加工等特点;抗氧剂为天津利安隆生产的b215,为酚类抗氧剂的二元复配物系列,能够在相对高的温度下使用,具备强耐抽提性,在聚合物加工过程中,表现出的抗氧化降解性能。

[0148]

皮层中的复配型抗菌防霉剂为红外荧光剂与无机银离子抗菌防霉剂的复配物,两者的复配质量比为0.0001:1;其中,无机银离子抗菌防霉剂为广东佳尼斯生产的aem5700-1;红外荧光剂为青岛崇裕科技股份有限公司生产的红外绿色防伪粉。

[0149]

本实施例2所述的宽幅低温抗冲击耐弯折pvc发泡共挤板材的制备方法,由以下步骤组成:

[0150]

(1)制备硅丙复合低温增韧补强剂;

[0151]

(2)将皮层原料中的pvc树脂粉、硅丙复合低温增韧补强剂、活化纳米二氧化硅和钙锌稳定剂按配方比例放置在高速热混合设备中进行共混,然后在放置高速冷混合机中进行冷混合,最后放置储料罐中24小时内备用;

[0152]

(3)将芯层原料中的pvc树脂粉、硅丙复合低温增韧补强剂、填充剂以及钙锌稳定剂按配方比例放置在高速热混合设备中进行共混,然后在放置高速冷混合机中进行冷混合,最后放置储料罐中24小时内备用;

[0153]

(4)将皮层中的其他原料按照原料配比,加入到步骤(2)制备得到的预处理完的原料中,分别进行高速热混合和冷混合;完成后放置储料罐中备用;

[0154]

(5)将芯层中的其他原料按照原料配比,加入到步骤(3)制备得到的预处理完的原料中,分别进行高速热混合和冷混合;完成后放置储料罐中备用;

[0155]

(6)塑化挤出;

[0156]

(7)牵引、水冷定型,制备得到宽幅低温抗冲击耐弯折pvc发泡共挤板材。

[0157]

其中:

[0158]

步骤(1)中所述的硅丙复合低温增韧补强剂的制备方法为:由以下步骤组成:

[0159]

①

将占水质量70%的水和十二烷基苯磺酸钠加入到反应釜内于55℃下搅拌反应1.5h,获得第一混合液;

[0160]

②

将甲基三乙氧基硅烷和剩余的水加入反应釜中进行搅拌反应,搅拌转速为500r/min;然后升温至60℃并调节搅拌转速至3000r/min,添加步骤

①

制备得到的混合液,滴加完毕后继续反应5h,制备得到有机硅乳液;

[0161]

③

将丙烯酸乙酯和甲基丙烯酸甲酯按照质量比混合均匀,然后加入过氧化苯甲酰使其溶解,制备得到第二混合液;

[0162]

④

将步骤

②

制备得到的有机硅乳液和步骤

③

制备得到的第二混合液同时滴入正丁醇中, 4h滴完,调节溶液的ph为7,然后在100℃搅拌保温反应5h,最后成盐中和,并干燥、造粒,制备得到硅丙复合低温增韧补强剂。

[0163]

其中:有机硅乳液的制备中,以质量百分数计,十二烷基苯磺酸钠占5%、甲基三乙氧基硅烷占60%,余量为水。

[0164]

以质量百分数计,硅丙复合低温增韧补强剂由以下原料组成:有机硅乳液55%、丙烯酸乙酯15%、甲基丙烯酸甲酯30%。

[0165]

步骤(2)中所述的高速热混合设备中进行共混,混合时间为25分钟,高速热混合温度为103℃;所述的冷混合时间为35分钟,冷混合温度为20℃。

[0166]

步骤(3)中所述的高速热混合设备中进行共混,混合时间为25分钟,高速热混合温度为98℃;所述的冷混合时间为35分钟,冷混合温度为20℃。

[0167]

步骤(4)中所述的高速热混合设备中进行共混,高速热混合温度为123℃;所述的冷混合温度为21℃。

[0168]

步骤(5)中所述的高速热混合设备中进行共混,高速热混合温度为114℃;所述的冷混合温度为22℃。

[0169]

步骤(6)中所述的塑化挤出是:芯层混合料经真空上料机吸入到主机的锥型双螺杆挤出机料斗中,经挤出机熔融塑化进入分配器;同时皮层料经弹簧上料机上到辅机的锥型双螺杆挤出机料斗中,经挤出熔融塑化进入分配器;由分配器汇合后经合流芯进入共挤模具经模具口挤出,得到熔融物料。

[0170]

步骤(6)中挤出成型参数为主机转速为17rpm/min;主机电流为65a,主机螺筒温度为 177℃,辅机转速为12rpm/min;辅机电流为30a,辅机螺筒温度为157℃;合流芯温度为152℃,共挤模具机头温度为182℃。

[0171]

步骤(7)中所述的水冷定型的温度为常温水温温度。

[0172]

实施例3

[0173]

本实施例3所述的宽幅低温抗冲击耐弯折pvc发泡共挤板材,包括芯层和皮层;芯层,以重量份数计,由以下原料组成:

[0174][0175][0176]

皮层,以重量份数计,由以下原料组成:

[0177][0178]

其中:

[0179]

皮层由上皮层和下皮层组成,芯层的上下表面分别连接上皮层和下皮层;上皮层和下皮层原料组成与用量关系均相同。

[0180]

芯层与皮层中的pvc树脂粉型号相同,均为sg-8。

[0181]

芯层与皮层中添加的硅丙复合低温增韧补强剂为有机硅乳液、丙烯酸乙酯和甲基丙烯酸甲酯的三元共聚物,通过化学接枝和共混的制备工艺进行改性合成。

[0182]

其中:以质量百分数计,硅丙复合低温增韧补强剂由以下原料组成:有机硅乳液85%、丙烯酸乙酯5%、甲基丙烯酸甲酯10%。

[0183]

所述的硅丙复合低温增韧补强剂的制备方法,由以下步骤组成:

[0184]

①

将占水质量70%的水和十二烷基苯磺酸钠加入到反应釜内于55℃下搅拌反应1.5h,获得第一混合液;

[0185]

②

将甲基三乙氧基硅烷和剩余的水加入反应釜中进行搅拌反应,搅拌转速为500r/min;然后升温至60℃并调节搅拌转速至3000r/min,添加步骤

①

制备得到的混合液,滴加完毕后继续反应5h,制备得到有机硅乳液;

[0186]

③

将丙烯酸乙酯和甲基丙烯酸甲酯按照质量比混合均匀,然后加入过氧化苯甲酰使其溶解,制备得到第二混合液;

[0187]

④

将步骤

②

制备得到的有机硅乳液和步骤

③

制备得到的第二混合液同时滴入正丁醇中, 4h滴完,调节溶液的ph为7,然后在105℃搅拌保温反应5h,最后成盐中和,并干燥、造粒,制备得到硅丙复合低温增韧补强剂。

[0188]

其中:有机硅乳液的制备中,以质量百分数计,十二烷基苯磺酸钠占5%、甲基三乙氧基硅烷占60%,余量为水。

[0189]

芯层中的填充剂为重质碳酸钙。

[0190]

发泡调节剂ⅰ是日科化学生产的92型号、日本化学生产的hl-801型号、日本化学生产的hl-175型号按照1.5:2:0.5的质量比复配而成的。

[0191]

日科化学生产的92型号采用高粘度甲基丙烯酸甲酯和甲基丙烯酸丁酯合成,粘度为 15.14η;日科化学生产的hl-801型号采用苯乙烯和丙烯腈合成,粘度为12.09η;日本化学生产的hl-175型号采用苯乙烯和丙烯腈合成,粘度为1.83η。

[0192]

芯层中的白发泡剂为碳酸氢钠,为上海杰上杰生产的w3835型号。

[0193]

芯层与皮层中的钙锌稳定剂相同,芯层与皮层中的钙锌稳定剂均为熊牌r502。

[0194]

芯层与皮层中的耐寒增塑剂相同,均为己二酸二异辛酯(doa)。

[0195]

在芯层中添加硬脂酸、聚乙烯蜡和氧化聚乙烯蜡作为润滑剂。

[0196]

氧化聚氯乙烯蜡为潍坊科澜生产的型号os-25。

[0197]

发泡调节剂ⅱ是日科化学生产的92型号与日本化学生产的hl-801型号按照2:1.3的质量比复配而成的。

[0198]

日科化学生产的92型号采用高粘度甲基丙烯酸甲酯和甲基丙烯酸丁酯合成,粘度为 15.14η;日科化学生产的hl-801型号采用苯乙烯和丙烯腈合成,粘度为12.09η。

[0199]

皮层中的复合发泡剂为白发泡剂和ac发泡剂的混合物,白发泡剂与ac发泡剂的质量比为1.52:0.85;其中:白发泡剂为碳酸氢钠,生产厂家为上海杰上杰生产的w3835型号;ac 发泡剂为偶氮二甲酰胺,生产厂家为宁夏日盛adc发泡剂。

[0200]

皮层中的复合耐候改性剂为紫外线吸收剂与抗氧剂的混合物,紫外线吸收剂与抗氧剂的质量比为1.5:2.5;其中,紫外线吸收剂为2-羟基-4-正辛氧基二苯甲酮,生产厂家为烟台新秀化学uv531,常温下为淡黄色针状结晶粉末,是一种性能卓越的高效防老化助剂,能强烈吸收270~340nm紫外光,具有色浅、无毒、相容性好、迁移性小、易于加工等特点;抗氧剂为天津利安隆生产的b215,为酚类抗氧剂的二元复配物系列,能够在相对高的温度下使用,具备强耐抽提性,在聚合物加工过程中,表现出的抗氧化降解性能。

[0201]

皮层中的复配型抗菌防霉剂为红外荧光剂与无机银离子抗菌防霉剂的复配物,两者的复配质量比为0.0001:1;其中,无机银离子抗菌防霉剂为广东佳尼斯生产的aem5700-1;红外荧光剂为青岛崇裕科技股份有限公司生产的红外绿色防伪粉。

[0202]

本实施例3所述的宽幅低温抗冲击耐弯折pvc发泡共挤板材的制备方法,由以下步骤组成:

[0203]

(1)制备硅丙复合低温增韧补强剂;

[0204]

(2)将皮层原料中的pvc树脂粉、硅丙复合低温增韧补强剂、活化纳米二氧化硅和钙锌稳定剂按配方比例放置在高速热混合设备中进行共混,然后在放置高速冷混合机中进行冷混合,最后放置储料罐中48小时内备用;

[0205]

(3)将芯层原料中的pvc树脂粉、硅丙复合低温增韧补强剂、填充剂以及钙锌稳定剂按配方比例放置在高速热混合设备中进行共混,然后在放置高速冷混合机中进行冷混合,最后放置储料罐中48小时内备用;

[0206]

(4)将皮层中的其他原料按照原料配比,加入到步骤(2)制备得到的预处理完的原料中,分别进行高速热混合和冷混合;完成后放置储料罐中备用;

[0207]

(5)将芯层中的其他原料按照原料配比,加入到步骤(3)制备得到的预处理完的原料中,分别进行高速热混合和冷混合;完成后放置储料罐中备用;

[0208]

(6)塑化挤出;

[0209]

(7)牵引、水冷定型,制备得到宽幅低温抗冲击耐弯折pvc发泡共挤板材。

[0210]

其中:

[0211]

步骤(1)中所述的硅丙复合低温增韧补强剂的制备方法为:由以下步骤组成:

[0212]

①

将占水质量70%的水和十二烷基苯磺酸钠加入到反应釜内于55℃下搅拌反应1.5h,获得第一混合液;

[0213]

②

将甲基三乙氧基硅烷和剩余的水加入反应釜中进行搅拌反应,搅拌转速为500r/min;然后升温至60℃并调节搅拌转速至3000r/min,添加步骤

①

制备得到的混合液,滴加完毕后继续反应5h,制备得到有机硅乳液;

[0214]

③

将丙烯酸乙酯和甲基丙烯酸甲酯按照质量比混合均匀,然后加入过氧化苯甲酰使其溶解,制备得到第二混合液;

[0215]

④

将步骤

②

制备得到的有机硅乳液和步骤

③

制备得到的第二混合液同时滴入正丁醇中,4h滴完,调节溶液的ph为7,然后在105℃搅拌保温反应5h,最后成盐中和,并干燥、造粒,制备得到硅丙复合低温增韧补强剂。

[0216]

其中:有机硅乳液的制备中,以质量百分数计,十二烷基苯磺酸钠占5%、甲基三乙氧基硅烷占60%,余量为水。

[0217]

以质量百分数计,硅丙复合低温增韧补强剂由以下原料组成:有机硅乳液85%、丙烯酸乙酯5%、甲基丙烯酸甲酯10%。

[0218]

步骤(2)中所述的高速热混合设备中进行共混,混合时间为40分钟,高速热混合温度为105℃;所述的冷混合时间为35分钟,冷混合温度为25℃。

[0219]

步骤(3)中所述的高速热混合设备中进行共混,混合时间为40分钟,高速热混合温度为100℃;所述的冷混合时间为35分钟,冷混合温度为25℃。

[0220]

步骤(4)中所述的高速热混合设备中进行共混,高速热混合温度为127℃;所述的冷混合温度为23℃。

[0221]

步骤(5)中所述的高速热混合设备中进行共混,高速热混合温度为117℃;所述的冷混合温度为23℃。

[0222]

步骤(6)中所述的塑化挤出是:芯层混合料经真空上料机吸入到主机的锥型双螺杆挤出机料斗中,经挤出机熔融塑化进入分配器;同时皮层料经弹簧上料机上到辅机的锥型双螺杆挤出机料斗中,经挤出熔融塑化进入分配器;由分配器汇合后经合流芯进入共挤模具经模具口挤出,得到熔融物料。

[0223]

步骤(6)中挤出成型参数为主机转速为20rpm/min;主机电流为70a,主机螺筒温度为 181℃,辅机转速为14rpm/min;辅机电流为35a,辅机螺筒温度为162℃;合流芯温度为155℃,共挤模具机头温度为182℃。

[0224]

步骤(7)中所述的水冷定型的温度为常温水温温度。

[0225]

对比例1

[0226]

本对比例1所述的pvc发泡共挤板材,包括芯层和皮层;所述的pvc发泡共挤板材的制备方法与实施例3相同;皮层的原料组成和用量关系均与实施例3相同,唯一的不同点在于,芯层的原料组成不同,对比例1中所述的芯层的原料组成如下所示:

[0227]

以重量份数计,由以下原料组成:

[0228][0229][0230]

其中:芯层中的填充剂、发泡调节剂ⅰ、白发泡剂、钙锌稳定剂以及耐寒增塑剂的原料均与实施例3相同。

[0231]

对比例2

[0232]

本对比例2所述的pvc发泡共挤板材,包括芯层和皮层;所述的pvc发泡共挤板材的制备方法与实施例3相同;芯层的原料组成和用量关系均与实施例3相同,唯一的不同点在于,皮层的原料组成不同,对比例2中所述的皮层的原料组成如下所示:

[0233]

皮层,以重量份数计,由以下原料组成:

[0234][0235]

其中:皮层中的发泡调节剂ⅱ、复合发泡剂、钙锌稳定剂、复合耐候改性剂、耐寒增塑剂以及复配型抗菌防霉剂的原料均与实施例3相同。

[0236]

对比例3

[0237]

本对比例3所述的pvc发泡共挤板材,包括芯层和皮层;所述的pvc发泡共挤板材的制备方法与实施例3相同;芯层与皮层的原料组成与实施例3不同;所述的芯层与皮层的原料组成如下所示:

[0238]

芯层,以重量份数计,由以下原料组成:

[0239][0240][0241]

其中:芯层中的填充剂、发泡调节剂ⅰ、白发泡剂、钙锌稳定剂的原料均与实施例3相同。

[0242]

皮层,以重量份数计,由以下原料组成:

[0243][0244]

其中:皮层中的发泡调节剂ⅱ、复合发泡剂、钙锌稳定剂以及复配型抗菌防霉剂的原料均与实施例3相同。

[0245]

对实施例1-3以及对比例1-3制备的pvc发泡板进行性能测试,结果如下表1所示:

[0246]

表1实施例1-3以及对比例1-2制备的发泡板的测试结果

[0247][0248]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1