复合聚酯膜及其制备方法和应用与流程

1.本技术涉及高分子材料技术领域,特别是涉及一种复合聚酯膜及其制备方法和应用。

背景技术:

2.目前,基于高分子聚合物膜的复合集流体得到了新能源行业的广泛关注和应用。作为复合集流体基膜层的高分子聚合物膜具有拉伸强度较高、质地软、热膨胀系数低、遇热收缩等特点,进而可以使复合集流体应用于电池中时,降低电池内部的短路风险,降低电池发热、燃烧或爆炸的风险,提升电池安全性。然而,传统的以聚酯膜为基膜制备复合集流体过程中,存在如下问题:(1)聚酯膜与导电层的粘结力较弱,在集流体制备过程中导电层易脱落,从而造成复合集流体的良品率低;(2)力学性能较差,在制备过程中易发生破膜。

技术实现要素:

3.基于此,有必要提供一种复合聚酯膜及其制备方法和应用,该复合聚酯膜具有良好的表面粘附性,能够提升聚酯膜与导电层的粘结力,降低在集流体制备过程中导电层脱落的概率;该复合聚酯膜同时还具备良好的力学性能,能够降低集流体制备过程中发生破膜的概率,从而提高复合集流体的良品率。

4.第一方面,本技术提供一种复合聚酯膜,包括:中间层以及分别位于所述中间层的两相对表面的第一外层和第二外层;

5.所述中间层包括如下质量份数的各组分:

6.96.0份~99.4份的聚酯和0.5份~3份的含氧官能团改性聚酯;

7.所述第一外层包括如下质量份数的各组分:

8.79.0份~94.9份的聚酯和5份~20份的含氧官能团改性聚酯;

9.所述第二外层包括如下质量份数的各组分:

10.79.0份~94.9份的聚酯和5份~20份的含氧官能团改性聚酯。

11.在一些实施例中,所述含氧官能团改性聚酯包括季戊四醇改性的聚酯、丙三醇改性的聚酯、聚四氢呋喃醚改性的聚酯、均苯四甲酸二酐改性的聚酯、2,5-呋喃二甲酸改性的聚酯、端羟基超支化聚酯、端十六烷基超支化聚酯中的一种或多种。

12.在其中一个实施例中,所述含氧官能团改性聚酯的特征粘度为0.600~0.750dl/g。

13.在其中一个实施例中,所述含氧官能团改性聚酯的分子量分布为1.7~2.5。

14.在其中一个实施例中,所述含氧官能团改性聚酯中改性单元的摩尔占比为5%~15%。

15.在一些实施例中,所述聚酯包括聚对苯二甲酸乙二醇酯及其衍生物、聚2,6-萘二甲酸乙二醇酯及其衍生物、聚对苯二甲酸丁二醇酯及其衍生物、聚对苯二甲酸1,4-环己烷二甲醇酯及其衍生物、聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、聚2,6-萘二甲酸丙二

醇酯及其衍生物、聚对苯二甲酸丙二醇酯及其衍生物、聚2,6-萘二甲酸丁二酯及其衍生物、聚2,5-呋喃二甲酸丁二醇酯及其衍生物、聚己二酸对苯二甲酸丁二醇酯及其衍生物以及聚芳酯及其衍生物中的一种或多种。

16.在其中一个实施例中,所述聚酯的特性粘度为0.600~0.800dl/g。

17.在其中一个实施例中,所述聚酯的分子量分布为1.7~2.5。

18.在一些实施例中,所述中间层还包括质量份数为0.1份~1份的添加剂。

19.在一些实施例中,所述第一外层还包括质量份数为0.1份~1份的添加剂。

20.在一些实施例中,所述第二外层还包括质量份数为0.1份~1份的添加剂。

21.在一些实施例中,所述添加剂包括爽滑剂、抗氧化剂、抗静电剂、成核剂中的一种或多种。

22.在其中一个实施例中,所述添加剂的平均粒径小于或等于所述添加剂所在层的厚度的30%。

23.在其中一个实施例中,所述中间层、所述第一外层和所述第二外层的厚度比为(70~90):(5~15):(5~15)。

24.第二方面,本技术提供一种复合聚酯膜的制备方法,包括:

25.将质量份数分别为96.0份~99.4份的聚酯、0.5份~3份的含氧官能团改性聚酯混合熔融、挤出、切片得到中间层切片;

26.将质量份数分别为79.0份~94.9份的聚酯、5份~20份的含氧官能团改性聚酯混合熔融、挤出、切片得到第一外层切片;

27.将质量份数分别为79.0份~94.9份的聚酯、5份~20份的含氧官能团改性聚酯混合熔融、挤出、切片得到第二外层切片;

28.将所述中间层切片、所述第一外层切片和所述第二外层切片熔融共挤,得到膜片;

29.对所述膜片进行拉伸。

30.在其中一个实施例中,所述拉伸包括横向拉伸和纵向拉伸。

31.在其中一个实施例中,所述横向拉伸的倍率为(3~4):1。

32.在其中一个实施例中,所述纵向拉伸的倍率为(3~5):1。

33.在一些实施例中,所述拉伸之后还包括:对所述膜片进行热处理。

34.第三方面,本技术提供一种复合集流体,包括:如上述任一所述的复合聚酯膜和位于所述复合聚酯膜至少一个表面之上的导电层。

35.第四方面,本技术还提供一种电池,包括如上述任一所述的复合集流体。

36.第五方面,本技术还提供一种电子产品,包括如上述的电池。

37.上述复合聚酯膜的组分包括聚酯和含氧官能团改性聚酯,其结构为第一外层-中间层-第二外层的三层结构。在外层的聚酯原料中共混适量的含氧官能团改性聚酯,含氧官能团改性能够赋予聚酯支化结构以及增加聚酯的分子链中含氧官能团含量,从而抑制表层聚酯的结晶,提升表层聚酯的自由体积。表层聚酯的自由体积及表面张力的提升能够促进聚酯膜表面的粘附性能。在中间层中共混较少量的含氧官能团改性聚酯,含氧官能团改性聚酯能够提升聚酯膜中间层的结晶度及可塑性,可提升聚酯膜的力学性能。

38.上述复合聚酯膜的制备方法,采用共挤、拉伸的方法,在各层主体材料聚酯中共混功能性材料含氧官能团改性聚酯,通过调控功能性材料的量实现主体材料结晶度及可塑性

的调控,配合相应的成膜工艺,即可制备出表面粘附性能和力学性能提升的聚酯膜,降低在集流体制备过程中导电层脱落的概率,从而提高复合集流体的良品率。

39.以上述复合聚酯膜为支撑层制备的复合集流体,其支撑层与导电层的粘结力提升,能够降低制备过程中导电层脱落的风险,提高成品率。

附图说明

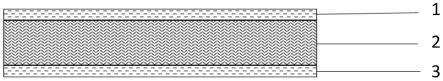

40.图1为本技术一实施例提供的复合聚酯膜的结构示意图;

41.图2为本技术一实施例提供的复合聚酯膜的制备方法流程图;

42.图3为本技术一实施例提供的复合集流体的示意图。

43.附图标记说明

44.1、第一外层;2、中间层;3、第二外层;4、第一保护层;5、第一导电层;6、复合聚酯膜;7、第二导电层;8、第二保护层。

具体实施方式

45.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图对本技术的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似改进,因此本技术不受下面公开的具体实施例的限制。

46.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

47.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

48.参照图1,本技术一实施例提供了一种复合聚酯膜,包括:中间层2以及分别位于中间层的两相对表面的第一外层1和第二外层3;

49.中间层包括如下质量份数的各组分:

50.96.0份~99.4份的聚酯和0.5份~3份的含氧官能团改性聚酯;

51.第一外层包括如下质量份数的各组分:

52.79.0份~94.9份的聚酯和5份~20份的含氧官能团改性聚酯;

53.第二外层包括如下质量份数的各组分:

54.79.0份~94.9份的聚酯和5份~20份的含氧官能团改性聚酯。

55.复合聚酯膜的组分包括聚酯和含氧官能团改性聚酯,其结构为第一外层-中间层-第二外层的三层结构。在外层的聚酯原料中共混适量的含氧官能团改性聚酯及添加剂,当含氧官能团改性聚酯的质量份数为5份~20份时,含氧官能团改性能够赋予聚酯支化结构以及增加聚酯的分子链中含氧官能团含量,含量较多的支化结构让聚酯高分子规整排列的难度增加,同时随含氧官能团的增加,分子间作用力增强,同样造成高分子规整排列的难度

增加,从而抑制表层聚酯的结晶,提升表层聚酯的自由体积;表层聚酯的自由体积及表面张力的提升能够使聚酯膜的表面具有较好的粘附性。在中间层中共混较少量的含氧官能团改性聚酯,当含氧官能团改性聚酯的质量份数为0.5份~3份时,含氧官能团改性聚酯能够提升聚酯膜中间层的结晶度及可塑性,还可以提升复合聚酯膜的力学性能。

56.在其中一个实施例中,各层中聚酯及含氧官能团改性聚酯的选择可以相同可以不同。

57.在其中一个实施例中,含氧官能团改性聚酯包括季戊四醇改性的聚酯、丙三醇改性的聚酯、聚四氢呋喃醚改性的聚酯、均苯四甲酸二酐改性的聚酯、2,5-呋喃二甲酸改性的聚酯、端羟基超支化聚酯、端十六烷基超支化聚酯中的一种或多种。

58.在其中一个实施例中,聚酯包括聚对苯二甲酸乙二醇酯及其衍生物、聚2,6-萘二甲酸乙二醇酯及其衍生物、聚对苯二甲酸丁二醇酯及其衍生物、聚对苯二甲酸1,4-环己烷二甲醇酯及其衍生物、聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、聚2,6-萘二甲酸丙二醇酯及其衍生物、聚对苯二甲酸丙二醇酯及其衍生物、聚2,6-萘二甲酸丁二酯及其衍生物、聚2,5-呋喃二甲酸丁二醇酯及其衍生物、聚己二酸对苯二甲酸丁二醇酯及其衍生物以及聚芳酯及其衍生物中的一种或多种。

59.在其中一个实施例中,含氧官能团改性聚酯的特征粘度为0.600~0.750dl/g。可选地,含氧官能团改性聚酯的特征粘度为0.650~0.750dl/g。进一步可选地,含氧官能团改性聚酯的特征粘度为0.650dl/g、0.670dl/g、0.690dl/g、0.710dl/g、0.730或0.750dl/g。

60.在其中一个实施例中,含氧官能团改性聚酯的分子量分布为1.7~2.5。可选地,含氧官能团改性聚酯的分子量分布为1.8~2.2。进一步可选地,含氧官能团改性聚酯的分子量分布为1.8、1.9、2.0、2.1或2.2。

61.在其中一个实施例中,含氧官能团改性聚酯中改性单元的摩尔占比为5%~15%。可选地,含氧官能团改性聚酯中改性单元的摩尔占比为8%~12%。进一步可选地,含氧官能团改性聚酯中改性单元的摩尔占比为8%、9%、10%、11%或12%。

62.在其中一个实施例中,聚酯的特性粘度为0.600~0.800dl/g。聚酯的特性粘度过低时,聚酯膜的平均分子量低,所制备的聚酯膜的力学性能较差;聚酯的特性粘度太高时,聚酯膜的平均分子量高,会导致成膜性变差,易发生断膜。在该聚酯的特性粘度范围内,可以使制备所得的聚酯膜既具有良好的力学性能和良好的成膜性。可选地,聚酯的特性粘度为0.650~0.750dl/g。进一步可选地,聚酯的特性粘度为0.650dl/g、0.670dl/g、0.690dl/g、0.710dl/g、0.730dl/g或0.750dl/g。

63.在其中一个实施例中,聚酯的分子量分布为1.7~2.5。当聚酯的分子量分布过低时,会导致成膜性能变差;当聚酯的分子量分布过高时,所制备的聚酯膜的稳定性会变差。在该聚酯的分子量分布范围内,可以同时实现较好的成膜性以及所制备的聚酯膜的稳定性。可选地,聚酯的分子量分布为1.9~2.3。进一步可选地,聚酯的分子量分布为1.9、2.0、2.1、2.2或2.3。

64.在一些实施例中,中间层还包括质量份数为0.1份~1份的添加剂。

65.在一些实施例中,第一外层还包括质量份数为0.1份~1份的添加剂。

66.在一些实施例中,第二外层还包括质量份数为0.1份~1份的添加剂。

67.在其中一个实施例中,中间层还包括质量份数为0.1份~1份的添加剂;第一外层

还包括质量份数为0.1份~1份的添加剂;第二外层还包括质量份数为0.1份~1份的添加剂。

68.在一些实施例中,中间层包括如下质量百分比的各组分:

69.96.0%~99.4%的聚酯、0.5%~3%的含氧官能团改性聚酯和0.1%~1%的添加剂;

70.第一外层包括如下质量百分比的各组分:

71.79.0%~94.9%的聚酯、5%~20%的含氧官能团改性聚酯和0.1%~1%的添加剂;

72.第二外层包括如下质量百分比的各组分:

73.79.0%~94.9%的聚酯、5%~20%的含氧官能团改性聚酯和0.1%~1%的添加剂。

74.在其中一个实施例中,中间层的原材料为如下质量百分比的各组分:

75.96.0%~99.4%的聚酯、0.5%~3%的含氧官能团改性聚酯和0.1%~1%的添加剂;

76.第一外层的原材料为如下质量百分比的各组分:

77.79.0%~94.9%的聚酯、5%~20%的含氧官能团改性聚酯和0.1%~1%的添加剂;

78.第二外层的原材料为如下质量百分比的各组分:

79.79.0%~94.9%的聚酯、5%~20%的含氧官能团改性聚酯和0.1%~1%的添加剂。

80.在一些实施例中,添加剂包括爽滑剂、抗氧化剂、抗静电剂、成核剂中的一种或多种。

81.在一些实施例中,爽滑剂包括二氧化钛、二氧化硅、碳酸钙、滑石粉、高岭土、硅藻土、硅氧烷、丙烯酸酯中的一种或多种;

82.抗氧化剂包括膦酸酯、亚磷酸双酚a中的一种或多种;

83.抗静电剂包括丙三醇、聚甘油、聚乙二醇、聚醚酯、炭黑、石墨、导电纤维中的一种或多种;

84.成核剂包括氧化锌、氧化铝、氧化镁、氧化铜、硫酸钡、碳酸钠、磷酸三苯酯、二苯甲酮、聚己内酯、硬酯酸镁、苯甲酸钠中的一种或多种。

85.在其中一个实施例中,添加剂的平均粒径为0.01~1.5微米。当添加剂的平均粒径太小时,其促进成膜、提升聚酯膜性能的效果不佳;当添加剂的平均粒径太大时,制膜过程中易形成缺陷。在该添加剂的平均粒径范围内,可以使聚酯膜具有良好的性能。可选地,添加剂的平均粒径为0.01微米、0.05微米、0.1微米、0.3微米、0.5微米、0.7微米、1.0微米或1.5微米。

86.在其中一个实施例中,添加剂的平均粒径小于或等于添加剂所在层的厚度的30%。添加剂的平均粒径小于或等于添加剂所在层的厚度的30%可以减少所在层的厚度与添加剂的粒径不匹配所带来的膜层缺陷。

87.在其中一个实施例中,中间层、第一外层和第二外层的厚度比为(70~90):(5~15):(5~15)。

88.在其中一个实施例中,复合聚酯膜的厚度为2~20微米。聚酯膜的厚度越小,复合集流体能量密度提升越大;聚酯膜的厚度越小,生产难度会越大,良品率越低。在该聚酯膜的厚度范围内,能够在兼顾生产难度及良品率的同时,得到较高能量密度的复合集流体。可选地,复合聚酯膜的厚度为2微米、5微米、7微米、10微米、15微米或20微米。

89.参照图2,本技术一实施例还提供了一种复合聚酯膜的制备方法,包括以下步骤:

90.s10:将质量份数分别为96.0份~99.4份的聚酯、0.5份~3份的含氧官能团改性聚酯混合熔融、挤出、切片得到中间层切片。

91.s20:将质量份数分别为79.0份~94.9份的聚酯、5份~20份的含氧官能团改性聚酯混合熔融、挤出、切片得到第一外层切片。

92.s30:将质量份数分别为79.0份~94.9份的聚酯、5份~20份的含氧官能团改性聚酯混合熔融、挤出、切片得到第二外层切片。

93.s40:将中间层切片、第一外层切片和第二外层切片熔融共挤,得到膜片。

94.s50:对膜片进行拉伸。

95.在一些实施例中,复合聚酯膜的制备方法包括以下步骤:

96.(1)将质量份数分别为96.0份~99.4份的聚酯、0.5份~3份的含氧官能团改性聚酯,以及0.1份~1份的添加剂混合熔融、挤出、切片得到中间层切片。

97.(2)将质量份数分别为79.0份~94.9份的聚酯、5份~20份的含氧官能团改性聚酯,以及0.1份~1份的添加剂混合熔融、挤出、切片得到第一外层切片。

98.(3)将质量份数分别为79.0份~94.9份的聚酯、5份~20份的含氧官能团改性聚酯,以及0.1份~1份的添加剂混合熔融、挤出、切片得到第二外层切片。

99.(4)将中间层切片、第一外层切片和第二外层切片熔融共挤,得到膜片。

100.(5)对膜片进行拉伸。

101.在其中一个实施例中,复合聚酯膜的制备方法包括以下步骤:

102.(1)将质量百分比分别为96.0%~99.4%的聚酯、0.5%~3%的含氧官能团改性聚酯,以及0.1%~1%的添加剂混合熔融、挤出、切片得到中间层切片。

103.(2)将质量百分比分别为79.0%~94.9%的聚酯、5%~20%的含氧官能团改性聚酯,以及0.1%~1%的添加剂混合熔融、挤出、切片得到第一外层切片。

104.(3)将质量百分比分别为79.0%~94.9%的聚酯、5%~20%的含氧官能团改性聚酯,以及0.1%~1%的添加剂混合熔融、挤出、切片得到第二外层切片。

105.(4)将中间层切片、第一外层切片和第二外层切片熔融共挤,得到膜片。

106.(5)对膜片进行拉伸。

107.在其中一个实施例中,拉伸包括横向拉伸和纵向拉伸。可选地,拉伸包括依次进行的横向拉伸和纵向拉伸,或者拉伸包括依次进行的纵向拉伸和横向拉伸。

108.在其中一个实施例中,横向拉伸的倍率为(3~4):1。

109.在其中一个实施例中,纵向拉伸的倍率为(3~5):1。

110.在其中一个实施例中,纵向拉伸包括以下步骤:

111.(1)预热:对拉伸前成型的膜片进行预热处理,预热的处理温度为70~100℃;

112.(2)拉伸:膜片经预热处理后,进行纵向拉伸,拉伸倍率为(3~5):1,拉伸的处理温度为80~120℃;

113.(3)热定型:对纵向拉升后得到的膜片进行热定型处理,热定型的处理温度为165~180℃;

114.(4)冷却:膜片经热定型处理后,进行冷却处理,冷却的处理温度为30~50℃。

115.在其中一个实施例中,横向拉伸包括以下步骤:

116.(1)预热:对横向拉伸前的膜片进行预热处理,预热的处理温度为80~120℃;

117.(2)拉伸:膜片经预热处理后,进行横向拉伸,拉伸倍率为(3~4):1,拉伸的处理温度为90~140℃;

118.(3)热定型:对横向拉升后得到的膜片进行热定型处理,热定型的处理温度为150~250℃;

119.(4)冷却:膜片经热定型处理后,进行冷却处理,冷却的处理温度为80~150℃。

120.在其中一个实施例中,将中间层切片、第一外层切片和第二外层切片熔融共挤之前还包括:对中间层切片、第一外层切片以及第二外层切片分别进行结晶处理。对切片进行结晶处理可以提高聚酯的结晶度,减少对其干燥处理时切片之间的相互粘结。

121.在其中一个实施例中,结晶处理的处理温度为130~185℃,处理时间为20~130min。可选地,结晶处理的处理温度为130℃、140℃、150℃、160℃、170℃或185℃;结晶处理的处理时间为20min、30min、40min、50min、70min、90min、110min或130min。

122.在其中一个实施例中,将中间层切片、第一外层切片和第二外层切片熔融共挤之前还包括:对中间层切片、第一外层切片以及第二外层切片分别进行干燥处理。对切片进行干燥处理可以去除原材料中的水分,减少在后续的熔融挤出过程中聚酯被氧化。

123.在其中一个实施例中,干燥的处理温度为130~175℃,处理时间为110~300min。可选地,干燥的处理温度为130℃、140℃、150℃、160℃或175℃;干燥的处理时间为110min、130min、150min、170min、200min、220min、250min或300min。

124.在其中一个实施例中,拉伸之后还包括:对膜片进行热处理。

125.在其中一个实施例中,热处理包括依次进行的第一热处理、第二热处理和第三热处理。

126.在其中一个实施例中,第一热处理的处理温度为130~160℃,处理时间为0.5~2min;第二热处理的处理温度为160~220℃,处理时间为0.5~5min;第三热处理的处理温度为70~100℃,处理时间为0.5~2min。热处理可以减少膜片的残余应力以及适度提升膜片的结晶度,从而降低膜片的热收缩率以及提高膜片的拉伸强度。可选地,第一热处理的处理温度为130℃、140℃、150℃或160℃;处理时间为0.5min、0.7min、1min、1.2min、1.5min、1.7min或2min;第二热处理的温度为160℃、170℃、180℃、190℃、200℃、210℃或220℃;处理时间为,0.5min、0.7min、1min、1.5min、2min、2.5min、3min、4min或5min;第三热处理的温度为70℃、80℃、90℃或100℃;处理时间为0.5min、0.7min、1min、1.2min、1.5min、1.7min或2min。

127.本技术一实施例还提供一种复合集流体,包括:如上述任一的复合聚酯膜和位于复合聚酯膜至少一个表面之上的导电层。

128.在其中一个实施例中,还包括保护层,保护层位于导电层的远离柔性聚酯膜的表面。

129.在其中一个实施例中,导电层的厚度为500~2000nm。可选地,导电层的厚度为700

~1200nm。进一步地选地,导电层的厚度为700nm、800nm、900nm、1000nm、1100nm或1200nm。

130.在其中一个实施例中,保护层的厚度为10~150nm。可选地,保护层的厚度为10nm、30nm、50nm、70nm、100nm、120nm或150nm。

131.在其中一个实施例中,保护层的厚度小于或等于导电层的厚度的10%。可选地保护层的厚度为导电层的厚度的1%、3%、5%、7%或10%。

132.在其中一个实施例中,参照图3,复合集流体包括:复合聚酯膜6、分别位于复合聚酯膜两相对表面的第一导电层5和第二导电层7、位于第一导电层远离复合聚酯膜的表面的第一保护层4,以及位于第二导电层远离复合聚酯膜的表面的第二保护层8。

133.在其中一个实施例中,导电层的材料选自铜、铜合金、铝、铝合金、镍、镍合金、钛、银中的一种或多种。

134.在其中一个实施例中,导电层通过物理气相沉积、电镀、化学镀方法中的一种或多种制备。可选地,物理气相沉积包括:电阻加热真空蒸镀、电子束加热真空蒸镀、激光加热真空蒸镀、磁控溅射。

135.在其中一个实施例中,保护层的材料选自镍、铬、镍基合金、铜基合金、氧化铜、氧化铝、氧化镍、氧化铬、氧化钴、石墨、炭黑、乙炔黑、科琴黑、碳纳米量子点、碳纳米管、碳纳米纤维、石墨烯中的一种或多种。

136.在其中一个实施例中,保护层的制备方法为物理气相沉积、化学气相沉积、原位成型、涂布中的一种或多种。可选地,物理气相沉积选自真空蒸镀或磁控溅射;化学气相沉积选自常压化学气相沉积或等离子体增强化学气相沉积;原位成型选自在导电层表面原位形成金属氧化物钝化层的方法;涂布法选自模头涂布、刮刀涂布、挤压涂布。

137.本技术一实施例提供了一种电池,包括:如上述任一的复合集流体。

138.本技术一实施例还提供了一种电子产品,包括:如上述的电池。

139.以下为具体实施例。

140.实施例1

141.本实施例中的材料选择:所选择的聚酯为聚对苯二甲酸乙二醇酯(pet),特性粘度为0.675dl/g,分子量分布为2.2;含氧官能团改性聚酯为季戊四醇改性的聚对苯二甲酸乙二醇酯(penta-pet),改性单元的摩尔占比10%,特性粘度为0.645dl/g;添加剂为抗氧化剂300及平均粒径为0.2微米的氧化铝。

142.复合聚酯膜的制备方法为:

143.(1)中间层切片、第一外层切片和第二外层切片由pet、penta-pet和添加剂通过加热熔融混合、挤出、成型切片制备而成。其中第一外层切片中pet、penta-pet、抗氧化剂300、氧化铝的质量百分比依次为:94%、5.0%、0.5%、0.5%;第二外层切片中pet、penta-pet、抗氧化剂300、氧化铝的质量百分比依次为:94%、5.0%、0.5%、0.5%;中间层切片中pet、penta-pet、抗氧化剂300、氧化铝的质量百分比依次为:98.5%、0.5%、0.5%、0.5%。

144.(2)将中间层切片、第一外层切片和第二外层切片输送到结晶器内,在150℃进行结晶处理40min;将结晶处理后的中间层切片、第一外层切片和第二外层切片输送到干燥塔内,在155℃下进行干燥处理140min。

145.(3)将干燥后的中间层切片、第一外层切片和第二外层切片加入到双螺杆挤出机内,经280℃加热熔融,借助计量泵通过模头挤出,三层的挤出量比例控制在10%:80%:

10%。

146.(4)将模头挤出的熔融料流延到铸片辊上,经铸片辊及水冷的冷却处理成型,铸成厚度为54微米的铸片。

147.(5)对步骤(4)得到的铸片依次在90℃下进行预热,在110℃下进行纵向拉伸,拉伸倍率为3:1,在170℃下进行热定型处理,在40℃下进行冷却成型。

148.(6)对步骤(5)中纵向拉伸后的膜片依次在90℃下进行预热,在120℃下进行横向拉伸,拉伸倍率为3:1,在170℃下进行热定型处理,在110℃下进行冷却成型。

149.(7)对双向拉伸后的膜片进行热处理,具体工艺为依次进行的第一热处理:处理温度为140℃,处理时间为0.5min;第二热处理:处理温度为170℃,处理时间为0.5min;第三热处理:处理温度为80℃,处理时间为0.5min。

150.(8)对热处理后的膜片经平台区冷却、然后经牵引系统进入收卷系统进行膜片收卷,制备出6微米厚的复合聚酯膜。

151.本实施例中复合集流体的制备方法为:

152.(1)制备导电层:将上述制备的、表面进行清洁处理的复合聚酯膜置于真空蒸镀的舱体内,以1300~2000℃的高温将金属蒸发室内的高纯铝丝(纯度大于99.99%)熔化蒸发,本实施例中温度为1500℃,蒸发后的金属原子经过真空镀膜室内的冷却系统,沉积在复合聚酯膜的两个相对表面,形成厚度为1微米的铝导电层。

153.(2)保护层的制备:通过超声分散的方法将1g碳纳米管均匀分散到999g氮甲基吡咯烷酮(nmp)溶液中,配制成固含量为0.1wt.%的涂布液;通过模头涂布的工艺将涂布液均匀涂覆到导电层的表面,其中涂覆量控制在80微米;在100℃下进行干燥。

154.实施例2

155.实施例2与实施例1基本相同,区别在于:第一外层切片和第二外层切片中pet、penta-pet、抗氧化剂300、氧化铝的质量百分比依次为:89.0%、10.0%、0.5%、0.5%。

156.实施例3

157.实施例3与实施例1基本相同,区别在于:第一外层切片和第二外层切片中pet、penta-pet、抗氧化剂300、氧化铝的质量百分比依次为:84.0%、15.0%、0.5%、0.5%。

158.实施例4

159.实施例4与实施例3基本相同,区别在于:第一外层切片和第二外层切片中pet、penta-pet、抗氧化剂300、氧化铝的质量百分比依次为:79.0%、20.0%、0.5%、0.5%。

160.实施例5

161.实施例5与实施例3基本相同,区别在于:中间层切片中pet、penta-pet、抗氧化剂300、氧化铝的质量百分比依次为:98.0%、1.0%、0.5%、0.5%。

162.实施例6

163.实施例6与实施例3基本相同,区别在于:中间层切片中pet、penta-pet、抗氧化剂300、氧化铝的质量百分比依次为:97.0%、2.0%、0.5%、0.5%。

164.实施例7

165.实施例7与实施例3基本相同,区别在于:中间层切片中pet、penta-pet、抗氧化剂300、氧化铝的质量百分比依次为:96.0%、3.0%、0.5%、0.5%。

166.实施例8

167.实施例8与实施例5基本相同,区别在于:纵向拉伸比4:1。

168.实施例9

169.实施例9与实施例5基本相同,区别在于:纵向拉伸比5:1。

170.实施例10

171.实施例10与实施例8基本相同,区别在于:横向拉伸比3.5:1。

172.实施例11

173.实施例11与实施例8基本相同,区别在于:横向拉伸比4:1。

174.实施例12

175.实施例12与实施例10基本相同,区别在于:将penta-pet换成聚四氢呋喃醚(ptmg)改性的pet。

176.实施例13

177.实施例13与实施例10基本相同,区别在于:将penta-pet换成2,5-呋喃二甲酸(fdca)改性的pet。

178.实施例14

179.实施例14与实施例10基本相同,区别在于:将penta-pet换成端羟基超支化聚酯(hbp-oh)。

180.对比例1

181.对比例1与实施例1基本相同,区别在于:中间层切片中pet、penta-pet、抗氧化剂300、氧化铝的质量百分比依次为:99.0%、0%、0.5%、0.5%;第一外层切片和第二外层切片中pet、penta-pet、抗氧化剂300、氧化铝的质量百分比依次为:99.0%、0%、0.5%、0.5%。

182.对比例2

183.对比例2与实施例1基本相同,区别在于:第一外层切片和第二外层切片中pet、penta-pet、抗氧化剂300、氧化铝的质量百分比依次为:76.0%、23%、0.5%、0.5%。

184.对比例3

185.对比例3与实施例1基本相同,区别在于:第一外层切片和第二外层切片中pet、penta-pet、抗氧化剂300、氧化铝的质量百分比依次为:96.0%、3%、0.5%、0.5%。

186.对比例4

187.对比例4与实施例1基本相同,区别在于:中间层切片中pet、penta-pet、抗氧化剂300、氧化铝的质量百分比依次为:98.7%、0.3%、0.5%、0.5%。

188.对比例5

189.对比例5与实施例1基本相同,区别在于:中间层切片中pet、penta-pet、抗氧化剂300、氧化铝的质量百分比依次为:94.0%、5%、0.5%、0.5%。

190.对比例6

191.对比例6与实施例1基本相同,区别在于:纵向拉伸比为2:1。

192.对比例7

193.对比例7与实施例1基本相同,区别在于:横向拉伸比为2:1。

194.实施例1-14及对比例1-7中多层聚酯膜中外层各组分质量百分比、中间层各组分质量百分比、纵向拉伸比、横向拉伸比等工艺参数列表如下表1;基于每个实施例及对比例

中各自的第一外层和第二外层完全相同,以下均称为外层:

195.表1

[0196][0197][0198]

将实施例1~14及对比例1~7中制得的复合聚酯膜中影响聚酯膜表面粘附性能的因素:外层的自由体积、表征聚酯膜及复合集流体力学性能的拉伸强度及断裂伸长率、复合集流体中聚酯膜与导电层的粘结力等指标进行了测试及表征,具体测试方法如下:

[0199]

(1)聚酯膜表层自由体积:将外层从制备的复合聚酯膜中剥离下来,然后利用正电子湮灭寿命谱(pals)对常温下的表面聚酯层的自由体积进行表征。

[0200]

(2)聚酯膜及复合集流体拉伸强度及断裂伸长率:测试参照国标gb/t1040.3-2006。

[0201]

(3)复合集流体中聚酯膜与导电层的粘结力:在一个1mm厚的铝箔上粘接一层permacel p-94双面胶,在双面胶的上方粘接复合集流体,在复合集流体上方覆盖一层乙烯丙烯酸共聚物薄膜(杜邦nurcel0903,厚度为50μm),然后在1.3

×

105n/m2、120℃下热压10s,冷却至室温,裁成150mm

×

15mm的小条。最后将样品小条的乙烯丙烯酸共聚物薄膜固定于拉力机的上夹具,其余部分固定在下夹具,固定好后二者以180

°

的角度、100mm/min的速度进行剥离,测试剥离力,即聚酯膜与导电层的粘结力。其中md表示纵向方向,td表示横向方向,复合聚酯膜的测试结果如下表2所示:

[0202]

表2

[0203][0204][0205]

复合集流体的测试结果如下表3:

[0206]

表3

[0207][0208]

从测试结果对比可知:

[0209]

(1)复合聚酯膜中外层的自由体积主要受外层中含氧官能团改性聚酯含量的影

响,增加含氧官能团改性聚酯的含量,外层的自由体积先增加后降低,这主要是由于增加含氧官能团改性聚酯的含量可以抑制聚酯膜的结晶,从而提高自由体积,优选地,外层中含氧官能团改性聚酯的质量百分比为15%。

[0210]

(2)复合聚酯膜的拉伸强度及断裂伸长率主要受到中间层含氧官能团改性聚酯的含量及拉伸比的影响,在其质量百分比为0.5%~3%的范围内,提高中间层中含氧官能团改性聚酯的含量,可以提高聚酯的结晶能力、聚酯高分子之间的作用力以及可塑性,进而提升聚酯膜的拉伸强度,优选的,中间层的含氧官能团改性聚酯的质量百分比为1%。由于含氧官能团改性聚酯的加入,可以提高聚酯高分子材料的可塑性,从而可以提高加工过程中的拉伸比,拉伸比的提高,聚酯膜的拉伸强度提高,断裂伸长率降低,兼顾拉伸强度及断裂伸长率,优选的拉伸比为纵向4:1,横向3.5:1。

[0211]

(3)复合集流体制备过程中的破膜率及其拉伸强度与断裂伸长率主要受聚酯膜的力学性能的影响,提高聚酯膜的力学性能,可以提升复合集流体的力学性能,降低破膜率。

[0212]

(4)复合集流体的聚酯膜与导电层的粘结力主要受聚酯膜表层自由体积大小的影响,提高聚酯膜表层自由体积,进而提升与导电层之间的粘结力。

[0213]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0214]

以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准,说明书及附图可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1