一种镁合金高强度隔音复合板材的制备方法与流程

1.本发明属于高品质镁材制造技术领域,具体涉及一种镁合金高强度隔音复合板材的制备方法。

背景技术:

2.蜂窝板由于重量轻、强度高、刚性大、稳定性好、隔热隔声等一系列优点,现已在飞机、列车、船舶、建筑等领域中广泛使用。“轻量化、高性能、安全和环保节能”是交通运输工具发展的必然趋势,进而对蜂窝板提出了更新更高的要求。

3.现行动车组列车内部结构中,地板、壁板、顶板等构件基本上全部应用铝合金蜂窝板。铝蜂窝板是当前高强度轻量化结构的翘楚,具有密度小(小于大多数木材密度)、抗压、弯曲强度高,隔音性能优良等特点。国内该产品专供轨道列车的企业近年来得到飞速发展,亿元产值的企业已有近十家。但是由于动车组运行的特殊性,以及技术进步的过程特点,应用铝蜂窝板时车内噪音普遍偏高,尤其是350公里/小时动车组车内噪音成为影响乘客舒适程度的突出问题。因此需要一种结构既要满足轻量化要求,又要有较高隔声性能。

4.镁合金的密度在1.75-1.85g/cm2之间,相当于铝的2/3。由于镁合金的比强度也比铝合金和铁高。因此,在不降低强度的数值下,可减轻零部件的重量,是无可争议的最轻量化工程材料。镁合金具有很好的电磁屏蔽性能和阻尼减振性。减振能力比铝合金高5-100倍,比钢高上千倍;良好的铸造性能。液态镁合金流动性优于铝合金,适于铸造复杂零件和大尺寸零件。镁合金的切削加工性好,加工成本低,加工能量仅为铝合金的70%。

5.然而目前的镁合金蜂窝板隔音性能、强度性能不够高,不耐腐蚀,在实际应用中受到了很大的限制。

技术实现要素:

6.本发明针对现有技术镁合金蜂窝板的缺陷,提供一种新型的多层镁蜂窝隔音板,大幅提升隔音板的隔音性能、强度性能,提升抗腐蚀性能,延长使用寿命。

7.为实现上述技术目的,本发明所采用的技术方案为:

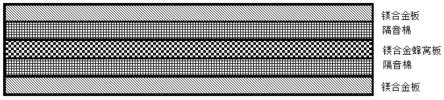

8.一种镁合金高强度隔音复合板材的制备方法,所述复合板材从上到下分为五层,分别为:(1)最外层镁合金板,(2)中间层隔音棉,(3)最内层镁合金蜂窝板,(4)中间层隔音棉,(5)最外层镁合金板;包括以下制备步骤:包括以下制备步骤:

9.(1)板材预处理:将镁合金板和镁合金蜂窝板进行表面清洁后,预处理后自然晾干备用;

10.(2)将镁合金蜂窝板蜂窝内填充隔音球,同时在镁合金蜂窝板两侧喷涂粘接剂,再在装填有隔音球的镁合金蜂窝板的两侧粘接隔音棉,再次喷涂粘结剂,于隔音棉外侧粘接镁合金板,得到预制复合板;

11.(3)将步骤(2)所得层叠体的预制复合板进行程序升温热压,使得粘结剂固化,得到隔音复合板材,实际使用时,根据需要切割使用。

12.进一步的,步骤(1)表面清洁是采用细砂纸打磨表面,再用丙酮清洗。

13.进一步的,步骤(1)预处理工艺为:首先使用质量浓度为30-50%的氢氧化钠进行碱洗,碱洗的温度为60℃-80℃,碱洗的时间为10-15min;再用质量浓度为10-20%的硝酸溶液进行酸洗,酸洗的温度为20℃-40℃,所述酸洗的时间为5-10min;最后使用质量浓度为20-40%硫酸铝溶液,调节ph为8-10,室温下浸泡时间15-20分钟,完成预处理工艺。

14.进一步的,步骤(2)隔音球为隔音泡沫或者隔音棉。

15.进一步的,步骤(2)粘接剂为热熔型环氧树脂,包括环氧树脂和固化剂,质量比为4-5:1,使用时混合加热融化后使用,用量50

±

10g/m2。

16.更进一步的,所述热熔型环氧树脂为,环氧树脂为双酚a环氧树脂或双酚f环氧树脂;为所述固化剂为双氰胺。

17.进一步的,步骤(2)隔音棉进行强化处理后使用,具体工艺为:将芳纶纤维和玻璃纤维按照质量比1:1均匀分散于碱性硅溶胶中,固液比1g:15-20ml,混合均匀后得到纤维硅溶胶,再将纤维硅溶胶均匀涂覆于隔音棉表面,涂覆用量100-200g/m2,涂覆完成后充分干燥即可。

18.本发明对商品隔音棉进行处理后使用,首先将韧性的芳纶纤维和硬性的玻璃纤维分散于纳米硅溶胶中,将其涂覆于隔音棉中,小颗粒的纳米粒子和纤维相互作用,在后续环氧树脂的加热固化过程中,可以与粘结剂充分的结合,形成坚硬致密的凝胶结构,在不增加体系重量的同时,大幅提升材料隔音性能和强度性能。

19.更进一步的,所述碱性硅溶胶的二氧化硅含量不低于30%,ph为9.0-10.0,粒径10-20nm。

20.进一步的,步骤(4)程序升温热压方法为,按照1-2℃/min的升温速率进行升温,升温至40-50℃进行保温10-15min,再以1-2℃/min的升温速率升温至80-100℃下进行固化1h,同时加压,压力为0.1-0.3mpa,固化结束自然降温。

21.本发明各层原料板材均采用市售商品化板材,制备过程中所用原料均市售可得。

22.镁合金表面自然形成的氧化膜疏松多孔,严重降低了镁合金的耐腐蚀能力,本发明首先对板材进行清洁后进行预处理,先碱洗,一方面可以有效去除板材表面的有机物等杂质,再进行酸洗,进一步去除碱蚀的腐蚀产物,最后进行硫酸铝的碱溶液的封堵,提升表面致密性,以提升板材的耐腐蚀性。

23.本发明再蜂窝板孔内填充隔音泡沫,提升板材的隔音性。于此同时,在蜂窝板两侧设置经过强化处理的隔音棉,共同实现板材隔音性和强度性能的提升。最后使用热熔型环氧树脂固溶胶,程序升温加压固化,实现与隔音层纳米硅溶胶和纤维的紧密结合,提升粘接强度和稳定性,从而提升板材整体的强度性能。

24.有益效果

25.采用本发明制备方法得到的复合镁合金蜂窝板,具有高强度、轻量化,隔音防噪耐腐蚀的性能,适合航空航天、轻量化高速列车等场合使用,实现高效减震抗噪,市场应用前景广阔。

附图说明

26.图1为本发明板材层结构示意图。

具体实施方式

27.下面结合具体实施例对本发明的技术方案做进一步说明,但不限于此。

28.实施例1

29.一种镁合金高强度隔音复合板材的制备方法,所述复合板材从上到下分为五层,分别为:(1)最外层镁合金板,(2)中间层隔音棉,(3)最内层镁合金蜂窝板,(4)中间层隔音棉,(5)最外层镁合金板;包括以下制备步骤:包括以下制备步骤:

30.(1)板材预处理:将镁合金板和镁合金蜂窝层板进行表面清洁后,预处理后自然晾干备用;

31.(2)将镁合金蜂窝板蜂窝内填充隔音球,同时在镁合金蜂窝板两侧喷涂粘接剂,再在装填有隔音球的镁合金蜂窝板的两侧粘接隔音棉,再次喷涂粘结剂,于隔音棉外侧粘接镁合金板,得到预制复合板;

32.(3)将步骤(2)所得层叠体的预制复合板进行程序升温热压,使得粘结剂固化,得到隔音复合板材,实际使用时,根据需要切割使用。

33.步骤(1)表面清洁是采用细砂纸打磨表面,再用丙酮清洗。

34.步骤(1)预处理工艺为:首先使用质量浓度为30%的氢氧化钠进行碱洗,碱洗的温度为60℃,碱洗的时间为10min;再用质量浓度为10%的硝酸溶液进行酸洗,酸洗的温度为20℃,所述酸洗的时间为5min;最后使用质量浓度为20%硫酸铝溶液,调节ph为8-10,室温下浸泡时间15分钟,完成预处理工艺。

35.步骤(2)隔音球为隔音泡沫。

36.步骤(2)粘接剂为热熔型环氧树脂,包括环氧树脂和固化剂,质量比为4:1,使用时混合加热融化后使用,用量50

±

10g/m2。

37.所述热熔型环氧树脂为,环氧树脂为双酚a环氧树脂;为所述固化剂为双氰胺。

38.步骤(2)隔音棉进行强化处理后使用,具体工艺为:将芳纶纤维和玻璃纤维按照质量比1:1均匀分散于碱性硅溶胶中,固液比1g:15ml,混合均匀后得到纤维硅溶胶,再将纤维硅溶胶均匀涂覆于隔音棉表面,涂覆用量100g/m2,涂覆完成后充分干燥即可。

39.所述碱性硅溶胶的二氧化硅含量不低于30%,ph为9.0-10.0,粒径10-20nm。

40.步骤(4)程序升温热压方法为,按照1-2℃/min的升温速率进行升温,升温至40-50℃进行保温10-15min,再以1-2℃/min的升温速率升温至80-100℃下进行固化1h,同时加压,压力为0.1mpa,固化结束自然降温。

41.实施例2

42.一种镁合金高强度隔音复合板材的制备方法,所述复合板材从上到下分为五层,分别为:(1)最外层镁合金板,(2)中间层隔音棉,(3)最内层镁合金蜂窝板,(4)中间层隔音棉,(5)最外层镁合金板;包括以下制备步骤:包括以下制备步骤:

43.(1)板材预处理:将镁合金板和镁合金蜂窝层板进行表面清洁后,预处理后自然晾干备用;

44.(2)将镁合金蜂窝板蜂窝内填充隔音球,同时在镁合金蜂窝板两侧喷涂粘接剂,再在装填有隔音球的镁合金蜂窝板的两侧粘接隔音棉,再次喷涂粘结剂,于隔音棉外侧粘接镁合金板,得到预制复合板;

45.(3)将步骤(2)所得层叠体的预制复合板进行程序升温热压,使得粘结剂固化,得

到隔音复合板材,实际使用时,根据需要切割使用。

46.步骤(1)表面清洁是采用细砂纸打磨表面,再用丙酮清洗。

47.步骤(1)预处理工艺为:首先使用质量浓度为40%的氢氧化钠进行碱洗,碱洗的温度为70℃,碱洗的时间为10min;再用质量浓度为15%的硝酸溶液进行酸洗,酸洗的温度为30℃,所述酸洗的时间为5min;最后使用质量浓度为30%硫酸铝溶液,调节ph为8-10,室温下浸泡时间15分钟,完成预处理工艺。

48.步骤(2)隔音球为隔音棉。

49.步骤(2)粘接剂为热熔型环氧树脂,包括环氧树脂和固化剂,质量比为5:1,使用时混合加热融化后使用,用量50

±

10g/m2。

50.所述热熔型环氧树脂为,环氧树脂为双酚f环氧树脂;为所述固化剂为双氰胺。

51.步骤(2)隔音棉进行强化处理后使用,具体工艺为:将芳纶纤维和玻璃纤维按照质量比1:1均匀分散于碱性硅溶胶中,固液比1g:15ml,混合均匀后得到纤维硅溶胶,再将纤维硅溶胶均匀涂覆于隔音棉表面,涂覆用量150g/m2,涂覆完成后充分干燥即可。

52.所述碱性硅溶胶的二氧化硅含量不低于30%,ph为9.0-10.0,粒径10-20nm。

53.步骤(4)程序升温热压方法为,按照1-2℃/min的升温速率进行升温,升温至40-50℃进行保温10-15min,再以1-2℃/min的升温速率升温至80-100℃下进行固化1h,同时加压,压力为0.1-0.3mpa,固化结束自然降温。

54.实施例3

55.一种镁合金高强度隔音复合板材的制备方法,所述复合板材从上到下分为五层,分别为:(1)最外层镁合金板,(2)中间层隔音棉,(3)最内层镁合金蜂窝板,(4)中间层隔音棉,(5)最外层镁合金板;包括以下制备步骤:包括以下制备步骤:

56.(1)板材预处理:将镁合金板和镁合金蜂窝层板进行表面清洁后,预处理后自然晾干备用;

57.(2)将镁合金蜂窝板蜂窝内填充隔音球,同时在镁合金蜂窝板两侧喷涂粘接剂,再在装填有隔音球的镁合金蜂窝板的两侧粘接隔音棉,再次喷涂粘结剂,于隔音棉外侧粘接镁合金板,得到预制复合板;

58.(3)将步骤(2)所得层叠体的预制复合板进行程序升温热压,使得粘结剂固化,得到隔音复合板材,实际使用时,根据需要切割使用。

59.步骤(1)表面清洁是采用细砂纸打磨表面,再用丙酮清洗。

60.步骤(1)预处理工艺为:首先使用质量浓度为50%的氢氧化钠进行碱洗,碱洗的温度为80℃,碱洗的时间为15min;再用质量浓度为20%的硝酸溶液进行酸洗,酸洗的温度为40℃,所述酸洗的时间为10min;最后使用质量浓度为40%硫酸铝溶液,调节ph为8-10,室温下浸泡时间20分钟,完成预处理工艺。

61.步骤(2)隔音球为隔音泡沫。

62.步骤(2)粘接剂为热熔型环氧树脂,包括环氧树脂和固化剂,质量比为5:1,使用时混合加热融化后使用,用量50

±

10g/m2。

63.所述热熔型环氧树脂为,环氧树脂为双酚a环氧树脂;为所述固化剂为双氰胺。

64.步骤(2)隔音棉进行强化处理后使用,具体工艺为:将芳纶纤维和玻璃纤维按照质量比1:1均匀分散于碱性硅溶胶中,固液比1g:20ml,混合均匀后得到纤维硅溶胶,再将纤维

硅溶胶均匀涂覆于隔音棉表面,涂覆用量200g/m2,涂覆完成后充分干燥即可。

65.所述碱性硅溶胶的二氧化硅含量不低于30%,ph为9.0-10.0,粒径10-20nm。

66.步骤(4)程序升温热压方法为,按照1-2℃/min的升温速率进行升温,升温至40-50℃进行保温10-15min,再以1-2℃/min的升温速率升温至80-100℃下进行固化1h,同时加压,压力为0.1-0.3mpa,固化结束自然降温。

67.对比例1

68.一种镁合金高强度隔音复合板材的制备方法,所述复合板材从上到下分为五层,分别为:(1)最外层镁合金板,(2)中间层隔音棉,(3)最内层镁合金蜂窝板,(4)中间层隔音棉,(5)最外层镁合金板;包括以下制备步骤:包括以下制备步骤:

69.(4)板材预处理:将镁合金板和镁合金蜂窝层板进行表面清洁后,预处理后自然晾干备用;

70.(5)将镁合金蜂窝板蜂窝内填充隔音球,同时在镁合金蜂窝板两侧喷涂粘接剂,再在装填有隔音球的镁合金蜂窝板的两侧粘接隔音棉,再次喷涂粘结剂,于隔音棉外侧粘接镁合金板,得到预制复合板;

71.(6)将步骤(2)所得层叠体的预制复合板进行程序升温热压,使得粘结剂固化,得到隔音复合板材,实际使用时,根据需要切割使用。

72.步骤(1)表面清洁是采用细砂纸打磨表面,再用丙酮清洗。

73.步骤(1)预处理工艺为:首先使用质量浓度为50%的氢氧化钠进行碱洗,碱洗的温度为80℃,碱洗的时间为15min;再用质量浓度为20%的硝酸溶液进行酸洗,酸洗的温度为40℃,所述酸洗的时间为10min;最后使用质量浓度为40%硫酸铝溶液,调节ph为8-10,室温下浸泡时间20分钟,完成预处理工艺。

74.步骤(2)隔音球为隔音泡沫。

75.步骤(2)粘接剂为热熔型环氧树脂,包括环氧树脂和固化剂,质量比为5:1,使用时混合加热融化后使用,用量50

±

10g/m2。

76.所述热熔型环氧树脂为,环氧树脂为双酚a环氧树脂;为所述固化剂为双氰胺。

77.步骤(2)隔音棉直接使用市售商品隔音棉。

78.步骤(4)程序升温热压方法为,按照1-2℃/min的升温速率进行升温,升温至40-50℃进行保温10-15min,再以1-2℃/min的升温速率升温至80-100℃下进行固化1h,同时加压,压力为0.1-0.3mpa,固化结束自然降温。

79.本对比例除不进行隔音棉的强化处理外,其余制备工艺均同实施例3。

80.对比例2

81.一种镁合金高强度隔音复合板材的制备方法,所述复合板材从上到下分为五层,分别为:(1)最外层镁合金板,(2)中间层隔音棉,(3)最内层镁合金蜂窝板,(4)中间层隔音棉,(5)最外层镁合金板;包括以下制备步骤:包括以下制备步骤:

82.(1)板材预处理:将镁合金板和镁合金蜂窝层板进行表面清洁后,预处理后自然晾干备用;

83.(2)将镁合金蜂窝板蜂窝内填充隔音球,同时在镁合金蜂窝板两侧喷涂粘接剂,再在装填有隔音球的镁合金蜂窝板的两侧粘接隔音棉,再次喷涂粘结剂,于隔音棉外侧粘接镁合金板,得到预制复合板;

84.(3)将步骤(2)所得层叠体的预制复合板进行程序升温热压,使得粘结剂固化,得到隔音复合板材,实际使用时,根据需要切割使用。

85.步骤(1)表面清洁是采用细砂纸打磨表面,再用丙酮清洗。

86.步骤(1)预处理工艺为:首先使用质量浓度为50%的氢氧化钠进行碱洗,碱洗的温度为80℃,碱洗的时间为15min;再用质量浓度为20%的硝酸溶液进行酸洗,酸洗的温度为40℃,所述酸洗的时间为10min;最后使用质量浓度为40%硫酸铝溶液,调节ph为8-10,室温下浸泡时间20分钟,完成预处理工艺。

87.步骤(2)隔音球为隔音泡沫。

88.步骤(2)粘接剂为热熔型环氧树脂,包括环氧树脂和固化剂,质量比为5:1,使用时混合加热融化后使用,用量50

±

10g/m2。

89.所述热熔型环氧树脂为,环氧树脂为双酚a环氧树脂;为所述固化剂为双氰胺。

90.步骤(2)隔音棉进行强化处理后使用,具体工艺为:将碱性硅溶胶均匀涂覆于隔音棉表面,涂覆用量200g/m2,涂覆完成后充分干燥即可。

91.所述碱性硅溶胶的二氧化硅含量不低于30%,ph为9.0-10.0,粒径10-20nm。

92.步骤(4)程序升温热压方法为,按照1-2℃/min的升温速率进行升温,升温至40-50℃进行保温10-15min,再以1-2℃/min的升温速率升温至80-100℃下进行固化1h,同时加压,压力为0.1-0.3mpa,固化结束自然降温。

93.本对比例除隔音棉的强化处理仅仅使用碱性硅溶胶外,其余制备工艺均同实施例3。

94.对比例3

95.一种镁合金高强度隔音复合板材的制备方法,所述复合板材从上到下分为五层,分别为:(1)最外层镁合金板,(2)中间层隔音棉,(3)最内层镁合金蜂窝板,(4)中间层隔音棉,(5)最外层镁合金板;包括以下制备步骤:包括以下制备步骤:

96.(1)板材预处理:将镁合金板和镁合金蜂窝层板进行表面清洁后,预处理后自然晾干备用;

97.(2)将镁合金蜂窝板蜂窝内填充隔音球,同时在镁合金蜂窝板两侧喷涂粘接剂,再在装填有隔音球的镁合金蜂窝板的两侧粘接隔音棉,再次喷涂粘结剂,于隔音棉外侧粘接镁合金板,得到预制复合板;

98.(3)将步骤(2)所得层叠体的预制复合板进行程序升温热压,使得粘结剂固化,得到隔音复合板材,实际使用时,根据需要切割使用。

99.步骤(1)表面清洁是采用细砂纸打磨表面,再用丙酮清洗。

100.步骤(1)预处理工艺为:首先使用质量浓度为50%的氢氧化钠进行碱洗,碱洗的温度为80℃,碱洗的时间为15min;再用质量浓度为20%的硝酸溶液进行酸洗,酸洗的温度为40℃,所述酸洗的时间为10min;最后使用质量浓度为40%硫酸铝溶液,调节ph为8-10,室温下浸泡时间20分钟,完成预处理工艺。

101.步骤(2)隔音球为隔音泡沫。

102.步骤(2)粘接剂为热熔型环氧树脂,包括环氧树脂和固化剂,质量比为5:1,使用时混合加热融化后使用,用量50

±

10g/m2。

103.所述热熔型环氧树脂为,环氧树脂为双酚a环氧树脂;为所述固化剂为双氰胺。

104.步骤(2)隔音棉进行强化处理后使用,具体工艺为:将芳纶纤维和玻璃纤维按照质量比1:1均匀分散于碱性硅溶胶中,固液比1g:20ml,混合均匀后得到纤维硅溶胶,再将纤维硅溶胶均匀涂覆于隔音棉表面,涂覆用量200g/m2,涂覆完成后充分干燥即可。

105.所述碱性硅溶胶的二氧化硅含量不低于30%,ph为9.0-10.0,粒径10-20nm。

106.步骤(4)程序升温热压方法为,按照1-2℃/min的升温速率升温至80-100℃下进行固化1h,同时加压,压力为0.1-0.3mpa,固化结束自然降温。

107.本对比例除升温热压中不进行40-50℃的保温外,其余制备工艺均同实施例3。

108.对比例4

109.本对比例除升温热压中以4℃/min的升温速率升温外,其余制备工艺均同实施例3。

110.试板性能测试

111.对本发明实施例1-3和对比例1-4所得板材进行性能测试,各试验组所使用镁合金板厚度1.0mm,蜂窝镁合金厚度0.04mm,蜂窝芯高度10mm,隔音棉厚度3mm。具体测试方法如下:

112.按国标对蜂窝夹层结构试板的性能进行测试,其滚筒剥离性能按gb/t1457-2005《夹层结构滚筒剥离强度试验方法》进行测试。剪切性能和弯曲性能分别按gb/t1455-2005《夹层结构或芯子剪切性能试验方法》和gb/t1456—2005《夹层结构弯曲性能试验方法》进行测试。蜂窝夹层结构胶接质量按照gb/t34886—2017《无损检测复合材料激光错位散斑检测方法》进行测试。隔音性能测试,在半消音室内采用sqlabⅱ双通道声学分析仪测试蜂窝板隔声性能,吸音系数:参照标准gb50088-1985t执行。高温稳定性:将实施例/对比例加热到60℃并保持3h,测定其尺寸横向和纵向的变化率;试验结果如表1所示:

113.表1性能测试结果

[0114][0115]

从表中数据我们也可以看出,本发明实施例复合板具备较好的强度性能和隔音性能,前期的预处理提升材料的耐腐蚀能力,其次在隔音棉的处理中,由于硅溶胶和玻璃纤维和芳纶纤维的加入,大大提升了材料的致密性,增强了材料的吸音隔音性能,而于此同时,在热熔型环氧树脂缓慢的程序升温固化的过程中,纤维物质连接纳米硅溶胶和环氧树脂,实现充分的结合,进一步增强隔音棉和蜂窝板、隔音棉和外层镁合金板的结合力,从而提升强度和隔音性能。而不进行强化处理的对比例1、不添加纤维的对比例2以及改变了程序升

温工艺的对比例3-4,所得板材综合性能均呈现了不同程度的下降。本发明对于隔音棉的改性和程序升温工艺是实现高性能镁合金蜂窝板制备的关键技术创新,两者相互配和,缺一则效弱。

[0116]

需要说明的是,上述实施例仅仅是实现本发明的优选方式的部分实施例,而非全部实施例。显然,基于本发明的上述实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其他所有实施例,都应当属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1