一种高介电常数的PTFE基高频材料的制备方法与流程

一种高介电常数的ptfe基高频材料的制备方法

技术领域

1.本发明涉及高频覆铜板领域,具体而言,涉及一种高介电常数的ptfe基高频材料的制备方法

背景技术:

2.随着科技水平的不断提高,无线电导航发展迅速,移动通讯市场日益开阔。2015年,我国北斗卫星导航系统完成全球覆盖,2022年7月,北斗三号系统运行稳定,已经在全球超120个国家和地区得到应用,向全球亿万用户提供服务。各种定位、导航系统,如车辆定位、通讯定位、遥控测绘、电子导航等快速发展,不断向小型化转变,然而射频前端器件的尺寸与基板的介电常数成反比,所以高介电常数基板的开发势在必行。与此同时,高频通讯设备、变频器、压电传感器等领域发展迅猛,对高介电常数基板的需求日渐增大,继而对高介电常数基板的开发万分期待。

3.现阶段,市场上高介电基板主要有两种:高介电陶瓷基板和高介电覆铜层压板。陶瓷基板虽然具有较高的介电常数,但其存在易碎、加工困难、机械性能差等弊端,并且在制备陶瓷材料时需要500℃以上甚至1000℃的温度烧结,对设备、工艺和操作环境的要求都很高。而高介电覆铜层压板的制备过程中需要加入高介电填料,并对粘合剂配方加以调整,可以使其同时具有高介电常数、良好的加工性。相对于环氧、酰亚胺等粘合体系,ptfe以其优异的介电性能和热可靠性能,成为高介电覆铜板应用最广泛的体系。目前高介电ptfe(聚四氟乙烯)材料的方案,多使用氧化钛陶瓷粉体提升介电常数,并且保持较低的介电损耗,但其介电常数提升有限,虽然可以通过掺杂金属离子等方式明显提高介电常数,但也仅限于低频下,随频率增加其介电常数迅速回落,进而影响其应用。

技术实现要素:

4.基于此,为了解决现有技术中使用氧化钛陶瓷粉体提升介电常数的有效,限制于低频使用,介电常数不稳定的问题,本发明提供了一种高介电常数的ptfe基高频材料的制备方法,具体技术方案如下:

5.一种高介电常数的ptfe基高频材料的制备方法,包括以下步骤:

6.将mgo、nb2o3、bst粉体加入球磨罐中,并以无水乙醇为介质进行一次球磨处理,待球磨充分后取出,经120℃干燥后,再进行二次球磨;

7.取出二次球磨后的粉体,装入坩埚,然后放入马弗炉进行高温煅烧处理,冷却后取出煅烧产物,三次球磨,过筛,得到复相bst陶瓷粉体;

8.将所述复相bst陶瓷粉体与ptfe乳液、去离子水混合、分散处理、脱泡处理,得到均匀稳定的ptfe陶瓷浆料;

9.将所述ptfe陶瓷浆料在基材上进行流延涂膜,经干燥处理、烧结处理、分离后,得到高介电常数的ptfe复合薄膜;

10.将所述ptfe复合薄膜上下覆铜后,放入高温真空压机进行压合处理,得到高介电

常数的ptfe基高频材料。

11.进一步地,所述mgo掺杂含量占所述bst陶瓷粉体的0.1~10wt%;所述nb2o3的掺杂量占所述bst陶瓷粉体的0.1~10wt%,且所述nb2o3的掺杂量小于或等于所述mgo掺杂含量。

12.进一步地,按照重量比,所述无水乙醇的添加量占总添加量的30%-70%。

13.进一步地,所述一次球磨的转速为400r/min-500r/min,时间为25min-35min。

14.进一步地,所述高温煅烧处理的温度为800℃-1300℃,时间为0.5h-5h。

15.进一步地,按照质量比,所述ptfe乳液占ptfe陶瓷浆料的20-90%。

16.进一步地,所述分散处理转速为100r/min-1000r/min,时间为30min-60min。

17.进一步地,所述干燥处理的温度为40℃-100℃。

18.进一步地,所述烧结处理的温度为330℃-415℃,时间为5min-120min。

19.进一步地,所述压合处理的温度为250℃-415℃,压力为3mpa-20mpa,时间为60min-240min。

20.本技术通过掺杂mgo2、nb2o3进行掺杂改性得到复相bst陶瓷粉体,有着极高的介电常数和极低的介电损耗。其中mg

2+

可以置换出ti

4+

,有效补偿氧空位与钛空位,确保了提升介电强度的同时,降低介电损耗;nb

3+

可已降低晶格畸变,抑制晶粒增长,可以有效提升介电常数,同时降低了氧空位,有效降低介电损耗。而ptfe虽然介电常数较低,但是其介电损害也是目前有机物中最低的,同时其有着优良的热稳定性。二者性能优异,优劣互补,由其为主体制作的高频基板,介电常数极介电损耗极低,耐高温高湿,可靠性极好,在不同温度变化下,可以始终保持介电性能稳定。

具体实施方式

21.为了使得本发明的目的、技术方案及优点更加清楚明白,以下结合其实施例,对本发明进行进一步详细说明。应当理解的是,此处所描述的具体实施方式仅用以解释本发明,并不限定本发明的保护范围。

22.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

23.本发明一实施例中的一种高介电常数的ptfe基高频材料的制备方法,包括以下步骤:

24.将mgo、nb2o3、bst粉体加入球磨罐中,并以无水乙醇为介质进行一次球磨处理,待球磨充分后取出,经120℃干燥后,再进行二次球磨;

25.取出二次球磨后的粉体,装入坩埚,然后放入马弗炉进行高温煅烧处理,冷却后取出煅烧产物,三次球磨,过筛,得到复相bst陶瓷粉体;

26.将所述复相bst陶瓷粉体与ptfe乳液、去离子水混合、分散处理、脱泡处理,得到均匀稳定的ptfe陶瓷浆料;

27.将所述ptfe陶瓷浆料在基材上进行流延涂膜,经干燥处理、烧结处理、分离后,得到高介电常数的ptfe复合薄膜;

28.将所述ptfe复合薄膜上下覆铜后,放入高温真空压机进行压合处理,得到高介电

常数的ptfe基高频材料。

29.在其中一个实施例中,所述mgo掺杂含量占所述bst陶瓷粉体的0.1~10wt%;所述nb2o3的掺杂量占所述bst陶瓷粉体的0.1~10wt%,且所述nb2o3的掺杂量小于或等于所述mgo掺杂含量。

30.在其中一个实施例中,所述mgo的粒径为0.1-0.5μm。

31.在其中一个实施例中,所述nb2o3的粒径为0.1-0.5μm。

32.在其中一个实施例中,bst的分子式为ba

1-x

sr

x

tio3,其中0.2≤x≤0.5,进一步选取0.3≤x≤0.4,粒径优选0.1-5μm

33.在其中一个实施例中,按照重量比,所述无水乙醇的添加量占总添加量的30%-70%,优选为50%。

34.在其中一个实施例中,所述一次球磨的转速为400r/min-500r/min,时间为25min-35min。

35.在其中一个实施例中,所述二次球磨为干法球磨,转速为400r/min-500r/min,时间为25min-30min。

36.在其中一个实施例中,所述高温煅烧处理的温度为800℃-1300℃,优选为1000℃-1200℃,时间为0.5h-5h,优选为1h-3h。

37.在其中一个实施例中,所述过筛的目数为200目-1000目,优选为800目。

38.在其中一个实施例中,按照质量比,所述ptfe乳液占ptfe陶瓷浆料的20-90%。

39.在其实一个实施例中,所述ptfe乳液的粒径0.1μm-1μm。

40.在其中一个实施例中,所述去离子水的添加量为ptfe陶瓷浆料总重量的0.1%-5%。主要用于调整降低体系粘度。

41.在其中一个实施例中,所述分散处理转速为100r/min-1000r/min,优选为100r/min-600r/min,时间为30min-60min。分散时间不宜过长。受分散剪切力影响,浆料粘度会逐步增大,可添加去离子水调控,ptfe陶瓷浆料粘度,优选300~500mpa

·

s。

42.在其中一个实施例中,所述干燥处理的温度为40℃-100℃,优选为50℃-80℃。

43.在其中一个实施例中,所述烧结处理的温度为330℃-415℃,优选为350℃-100℃,时间为5min-120min。

44.在其中一个实施例中,所述压合处理的温度为250℃-415℃,优选为330℃-400℃,压力为3mpa-20mpa,优选为6mpa-15mpa,时间为60min-240min。

45.本技术通过掺杂mgo2、nb2o3进行掺杂改性得到复相bst陶瓷粉体,弥补bst的微观缺陷,优化了晶粒尺寸,有着极高的介电常数和极低的介电损耗。其中mg

2+

可以置换出ti

4+

,有效补偿氧空位与钛空位,确保了提升介电强度的同时,降低介电损耗;nb

3+

可已降低晶格畸变,抑制晶粒增长,可以有效提升介电常数,同时降低了氧空位,有效降低介电损耗。而ptfe虽然介电常数较低,但是其介电损害也是目前有机物中最低的,同时其有着优良的热稳定性。二者性能优异,优劣互补,由其为主体制作的高频基板,介电常数极介电损耗极低,耐高温高湿,可靠性极好,在不同温度变化下,可以始终保持介电性能稳定;且复相陶瓷中第二相的存在,改善了介质在微观上的结构,降低了材料在介电性能、尺寸收缩膨胀等方面对介电的敏感度,进一步提升了高频覆铜板的可靠性和电学热稳性。

46.下面将结合具体实施例对本发明的实施方案进行详细描述。

47.实施例1:

48.将1.2份mgo、1.2份nb2o3、117.6份ba

0.65

sr

0.35

tio3粉体加入球磨罐中,并加入200份无水乙醇进行球磨,球磨的速度为400转/分钟,球磨时间为30min,取出后,放入120℃的鼓风烘箱中干燥120min,冷却;再重新放入球磨罐中,进行二次球磨,二次球磨速度为400转/分钟,二次球磨时间为30min,取出后用100目的筛子过筛;将粉体装入坩埚,放入马弗炉,在1100℃煅烧3h,冷却,取出煅烧产物,再次进行三次球磨,三次球磨速度为300转/分钟,三次球磨时间60min,取出,用800目筛子,筛取得到复相bst陶瓷粉体;

49.将复相bst陶瓷粉体、ptfe乳液、去离子水按照质量比为120:100:32混合,以500转/分钟分散45min,在第20min时开启真空脱泡模式制得的ptfe陶瓷浆料;然后将ptfe陶瓷浆料在pi基材上进行流延涂膜,在70℃下干燥,干燥后厚度约为130μm;

50.将流延膜放入马弗炉,在380℃烧结20min,冷却后取出,将烧结膜与pi基材分离,得到高介电常数的ptfe复合薄膜;

51.将ptfe复合薄膜上下覆铜,放入真空高温压机下压合,最高温380℃,压合150min,取出,得到高介电常数的ptfe基高频材料。

52.实施例2:

53.将4.4份mgo、4.4份nb2o3、111.2份ba

0.65

sr

0.35

tio3粉体加入球磨罐中,并加入200份无水乙醇进行一次球磨,一次球磨的速度为400转/分钟,一次球磨的时间为30min,后取出,放入120℃的鼓风烘箱中干燥120min,冷却,然后重新放入球磨罐中,进行二次球磨,二次球磨的速度为400转/分钟,二次球磨的时间为30min,取出后用100目的筛子过筛;将粉体装入坩埚,放入马弗炉,在1100℃煅烧3h,冷却后取出煅烧产物,再次进行三次球磨,三次球磨的速度300转/分钟,三次球磨的时间60min,三次球磨完毕后取出,用800目筛子过筛,筛取得到复相bst陶瓷粉体;

54.将复相bst陶瓷粉体、ptfe乳液、去离子水按照质量比为120:100:32混合,以500转/分钟分散45min,在第20min时开启真空脱泡模式;得到ptfe陶瓷浆料;

55.将制得的ptfe陶瓷浆料在pi基材上进行流延涂膜,在70℃下干燥,干燥后厚度约为130μm;

56.将流延膜放入马弗炉,在380℃烧结20min,冷却后取出,将烧结膜与基材分离,得到高介电常数的ptfe复合薄膜;

57.将ptfe复合薄膜上下覆铜,放入真空高温压机下压合,最高温380℃,压合150min,取出,得到高介电常数的ptfe基高频材料。

58.实施例3:

59.将7.3份mgo、7.3份nb2o3、105.4份ba

0.65

sr

0.35

tio3粉体加入球磨罐中,并加入200份无水乙醇进行一次球磨,一次球磨的速度为400转/分钟,一次球磨的时间为30min,后取出,放入120℃的鼓风烘箱中干燥120min,冷却后重新放入球磨罐中,进行二次球磨,二次球磨的速度为400转/分钟,二次球磨的时间为30min,取出后用100目的筛子过筛;将粉体装入坩埚,放入马弗炉,在1100℃煅烧3h,冷却后取出煅烧产物,再次进行三次球磨,三次球磨的速度300转/分钟,三次球磨的时间60min,三次球磨完毕后取出,用800目筛子,筛取得到复相bst陶瓷粉体。

60.将复相bst陶瓷粉体、ptfe乳液、去离子水按照120:100:32混合,以500转/分钟分

散45min,在第20min时开启真空脱泡模式,得到ptfe陶瓷浆料;

61.将制得的ptfe陶瓷浆料在pi基材上进行流延涂膜,在70℃下干燥,干燥后厚度约为130μm。

62.将流延膜放入马弗炉,在380℃烧结20min,冷却后取出,将烧结膜与基材分离,得到高介电常数的ptfe复合薄膜。将ptfe复合薄膜上下覆铜,放入真空高温压机下压合,最高温380℃,压合150min,取出,得到高介电常数的ptfe基高频材料。

63.实施例4:

64.将1.2份mgo、1.2份nb2o3、117.6份ba

0.7

sr

0.3

tio3粉体加入球磨罐,并加入200份无水乙醇进行球磨,速度为400转/分钟,球磨30min,后取出,放入120℃的鼓风烘箱干燥120min,冷却后然后重新放入球磨罐,进行二次球磨。球磨速度为400转/分钟,球磨30min,取出后用100目的筛子过筛。将粉体,装入坩埚,放入马弗炉,在1100℃煅烧3h,冷却后取出煅烧产物,再次进行球磨,速度300转/分钟,球磨时间60min,球磨完毕后取出,用800目筛子,筛取得到复相bst陶瓷粉体;

65.将复相bst陶瓷粉体、ptfe乳液、去离子水按照质量比为120:100:32混合,以500转/分钟分散45min,在第20min时开启真空脱泡模式,得到ptfe陶瓷浆料;

66.将制得的ptfe陶瓷浆料在pi基材上进行流延涂膜,在70℃下干燥,干燥后厚度约为130μm;

67.将流延膜放入马弗炉,在380℃烧结20min,冷却后取出,将烧结膜与基材分离,得到高介电常数的ptfe复合薄膜;

68.将ptfe复合薄膜上下覆铜,放入真空高温压机下压合,最高温380℃,压合150min,取出,得到高介电常数的ptfe基高频材料。

69.实施例5:

70.将1.2份mgo、1.2份nb2o3、117.8份ba

0.6

sr

0.4

tio3粉体加入球磨罐,并加入200份无水乙醇进行一次球磨,一次球磨的速度为400转/分钟,一次球磨的时间为30min,后取出,放入120℃的鼓风烘箱干燥120min,冷却后重新放入球磨罐中,进行二次球磨,二次球磨的速度为400转/分钟,二次球磨的时间为30min,取出后用100目的筛子过筛;将粉体装入坩埚,放入马弗炉,在1100℃煅烧3h,冷却后取出煅烧产物,再次进行三次球磨,三次研磨的速度300转/分钟,三次球磨的时间60min,三次球磨完毕后取出,用800目筛子,筛取得到复相bst陶瓷粉体;

71.将复相bst陶瓷粉体、ptfe乳液、去离子水按照质量比为120:100:32混合,以500转/分钟分散45min,在第20min时开启真空脱泡模式,得到ptfe陶瓷浆料;

72.将制得的ptfe陶瓷浆料在pi基材上进行流延涂膜,在70℃下干燥,干燥后厚度约为130μm;

73.将流延膜放入马弗炉,在380℃烧结20min,冷却后取出,将烧结膜与基材分离,得到高介电常数的ptfe复合薄膜。

74.将ptfe复合薄膜上下覆铜,放入真空高温压机下压合,最高温380℃,压合150min,取出,得到高介电常数的ptfe基高频材料。

75.实施例6:

76.将1.2份mgo、0.8份nb2o3、118份ba

0.6

sr

0.4

tio3粉体加入球磨罐,并加入200份无水

乙醇进行一次球磨,一次球磨的速度为400转/分钟,一次球磨30min,后取出,放入120℃的鼓风烘箱中干燥120min,冷却后重新放入球磨罐中,进行二次球磨,二次球磨速度为400转/分钟,二次球磨时间为30min,取出后用100目的筛子过筛;将粉体装入坩埚,放入马弗炉,在1100℃煅烧3h,冷却后取出煅烧产物,再次进行三次球磨,三次球磨的速度300转/分钟,三次球磨的时间为60min,三次球磨完毕后取出,用800目筛子,筛取得到复相bst陶瓷粉体;

77.将复相bst陶瓷粉体、ptfe乳液、去离子水按照质量比为120:100:32混合,以500转/分钟分散45min,在第20min时开启真空脱泡模式,得到ptfe陶瓷浆料;

78.将制得的ptfe陶瓷浆料在pi基材上进行流延涂膜,在70℃下干燥,干燥后厚度约为130μm;

79.将流延膜放入马弗炉,在380℃烧结20min,冷却后取出,将烧结膜与基材分离,得到高介电常数的ptfe复合薄膜。

80.将ptfe复合薄膜上下覆铜,放入真空高温压机下压合,最高温380℃,压合150min,取出,得到高介电常数的ptfe基高频材料。

81.实施例7:

82.将1.2份mgo、0.8份nb2o3、118份ba

0.6

sr

0.4

tio3粉体加入球磨罐,并加入200份无水乙醇进行一次球磨,一次球磨的速度为400转/分钟,一次球磨的时间为30min,后取出,放入120℃的鼓风烘箱中干燥120min,冷却后重新放入球磨罐中,进行二次球磨,二次球磨的速度为400转/分钟,二次球磨的时间为30min,取出后用100目的筛子过筛;将粉体装入坩埚,放入马弗炉,在1100℃煅烧3h,冷却后取出煅烧产物,再次进行三次球磨,三次球磨的速度300转/分钟,三次球磨的时间60min,三次球磨完毕后取出,用800目筛子,筛取得到复相bst陶瓷粉体;

83.将复相bst陶瓷粉体、ptfe乳液、去离子水按照180:100:97混合,以500转/分钟分散45min,在第20min时开启真空脱泡模式,得到ptfe陶瓷浆料。

84.将制得的ptfe陶瓷浆料在pi基材上进行流延涂膜,在70℃下干燥,干燥后厚度约为130μm。

85.将流延膜放入马弗炉,在380℃烧结20min,冷却后取出,将烧结膜与基材分离,得到高介电常数的ptfe复合薄膜。将ptfe复合薄膜上下覆铜,放入真空高温压机下压合,最高温380℃,压合150min,取出,得到高介电常数的ptfe基高频材料。

86.对比例1:

87.将ba

0.65

sr

0.35

tio3粉体、ptfe乳液、去离子水按照质量比为120:100:32混合,以500转/分钟分散45min,在第20min时开启真空脱泡模式,得到ptfe陶瓷浆料;

88.将制得的ptfe陶瓷浆料在pi基材上进行流延涂膜,在70℃下干燥,干燥后厚度约为130μm;

89.将流延膜放入马弗炉,在380℃烧结20min,冷却后取出,将烧结膜与基材分离,得到高介电常数的ptfe复合薄膜。将ptfe复合薄膜上下覆铜,放入真空高温压机下压合,最高温380℃,压合150min,取出,得到高频材料。

90.对比例2:

91.将tio2粉体、ptfe乳液、去离子水按照120:100:2混合,以500转/分钟分散45min,在第20min时开启真空脱泡模式,得到ptfe陶瓷浆料;

92.将制得的ptfe陶瓷浆料在pi基材上进行流延涂膜,在70℃下干燥,干燥后厚度约为130μm;

93.将流延膜放入马弗炉,在380℃烧结20min,冷却后取出,将烧结膜与基材分离,得到高介电常数的ptfe复合薄膜。将ptfe复合薄膜上下覆铜,放入真空高温压机下压合,最高温380℃,压合150min,取出,得到高频材料。

94.对比例3:

95.将ba

0.65

sr

.5

tio3粉体、ptfe乳液、去离子水按照180:100:97混合,以500转/分钟分散45min,在第20min时开启真空脱泡模式,得到ptfe陶瓷浆料;

96.将制得的ptfe陶瓷浆料在pi基材上进行流延涂膜,在70℃下干燥,干燥后厚度约为130μm。

97.将流延膜放入马弗炉,在380℃烧结20min,冷却后取出,将烧结膜与基材分离,得到高介电常数的ptfe复合薄膜。将ptfe复合薄膜上下覆铜,放入真空高温压机下压合,最高温380℃,压合150min,取出,得到高频材料。

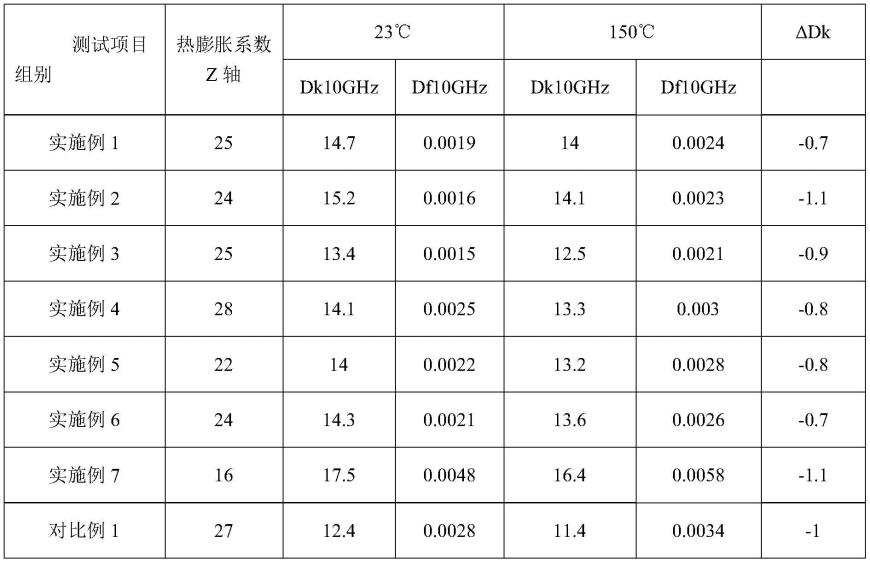

98.对实施例1-7制备的高介电常数的ptfe基高频材料以及对比例1-3制备的高频材料进行测试,结果如下表1所示。

99.表1:

[0100][0101][0102]

由于实施例1-7以及对比例1-3中为覆铜板,覆铜板相关性能严格依照ipc-tm-650测试规范,其中介电常数与介电损耗为10ghz下采用spdr方法测试,分别在常温下或者将谐振腔放在150℃的烘箱环境测试;热膨胀系数为tma测试,参考ipc-tm-650 2.4.41。

[0103]

通过表1中数据的对比分析可知:实施例1-6,与对比例1-2的介电数据,使用复相

bst粉体的介电上述明显比使用bst、tio2要高,介电损耗也明显有所降低。对比实施例1-3,随mgo、nb2o3的掺杂量的提升,介电常数先升高再降低,其对温度的敏感性提升,高频基板的介电稳定性变差,但仍然较bst、tio2的介电稳定性差。对比实施例1、实施例4、实施例5,随bst中sr含量的提升,基板介电常数先略微提升再迅速下降。实施例5、实施例7对比,复相bst添加量继续提升,依旧可以大幅度提升介电常数。实施例5、实施例6对比,nb2o3的掺杂量提升,可以提升介电常数,但热膨胀系数也有所提升。

[0104]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0105]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1