一种多孔结构充型夹层复合板

1.本发明涉及板材加工技术领域,具体地涉及一种多孔结构充型夹层复合板。

背景技术:

2.对于不锈钢复合板而言,中间夹层的添加可有效阻碍结合界面间的元素扩散,减少界面处杂质的生成。而夹层多为板、片状等较厚的金属夹层,通常采用固体金属嵌入的方式添加,通过将固态板材按顺序排列后板间真空化、焊接固定,但在操作过程中人工参与度高,存在人工误差,导致真空度无法保证,板材界面仍存有杂质,影响板材结合性能,并且此方法添加的夹层因强度相比基层板、复层板较低,实际使用时容易在夹层处发生断裂。

3.专利cn108296287a公开了多空腔金属复合板的制造方法,在中间夹层金属板板面上密布有多个通孔,在通孔中加入合金粉末,通过轧机压扎方式进行复合,有效降低了金属复合板的耗材和重量,但是未考虑到夹层结构对于复合板强度以及夹层涂覆效果对于复合界面的影响。专利cn216610356u公开了一种梯度均匀多孔夹层复合板及隔热保温结构,该发明包括第一面层、第二面层以及两个面层之间的多个均匀多孔芯层,均匀多孔芯层中填充有功能材料层,但其添加的功能材料层不能阻止复合界面处的元素扩散,制备的复合板存在界面结合强度低等问题。因此亟需研究一种新型的复合板来解决上述问题。

技术实现要素:

4.为了解决上述现有技术的不足,本发明的目的在于提供一种多孔结构充型夹层复合板,其包括复层板、多孔结构充型夹层和基层板,首先通过增材制造技术在复层板上制备多孔结构,根据实际情况合理设计多孔结构,得到不同结构尺寸及孔隙率的结构单元,形成具有不同性能的均质多孔结构或梯度多孔结构,后利用真空吸铸技术向多孔结构涂覆合金溶液形成充型夹层,可提高复合板夹层的力学性能及复合板的结合强度。

5.为了实现上述目的,本发明通过以下技术方案实现:

6.本发明提供一种多孔结构充型夹层复合板,从上到下依次为复层板、多孔结构充型夹层和基层板,所述多孔结构充型夹层首先利用增材制造技术在复层板上加工多孔结构,后利用真空吸铸技术向多孔结构涂覆合金溶液形成多孔结构充型夹层;

7.所述多孔结构包括多个多孔结构单元,所述多孔结构单元包括立方体外框架以及支撑结构,所述支撑结构包括内支撑圆柱和外支撑结构,所述外支撑结构为十字结构,所述外支撑结构位于立方体外框架的上表面和下表面,且两个外支撑结构中心分别与立方体外框架上表面和下表面的中心重合,所述外支撑结构的四个端部分别连接在立方体外框架上表面或下表面的棱边中点处,所述内支撑圆柱位于立方体外框架内部,所述内支撑圆柱通过立方体外框架的体心且其两端分别连接立方体外框架上表面和下表面的中心。

8.优选地,所述基层板为eh40、q235或q345碳钢中的一种,所述复层板为2205、304或316l不锈钢中的一种,所述多孔结构材料与复层板相同,所述合金溶液为fe-co-ni熔融态合金,所述fe-co-ni熔融态合金中fe:co:ni的质量比为5:15:80。

9.优选地,所述多孔结构充型夹层厚度与所述多孔结构充型夹层复合板厚度的比值为1:6,所述复层板厚度与基层板厚度的比值为1:4。

10.优选地,所述立方体外框架的壁厚l均为0.2mm,高度h为2~4mm,立方体外框架棱边的截面为正方形,内支撑圆柱的直径为外支撑结构的壁厚a为0.2mm~0.6mm。

11.优选地,所述多孔结构为tp-2单元阵列形成的均质多孔结构,孔隙率为96%。

12.优选地,所述多孔结构为tp-2单元、tp-3单元、tp-4单元、tp-5单元或tp-6单元阵列形成的单层梯度多孔结构,孔隙率从91%过渡到96%。

13.优选地,所述多孔结构为tp-02阵列单元、tp-04阵列单元及tp-06阵列单元组合而成的多层梯度多孔结构,孔隙率从83%过渡到90%。

14.本发明与现有技术相比具有如下优点:

15.(1)本发明利用增材制造技术制备多孔结构,多孔结构可允许大量自由形状的设计,例如镂空的支撑结构和网格结构,比强度高,渗透性好,具有良好的结构稳定性,可提高复合板夹层的力学性能;

16.(2)本发明满足轻量化要求,复合板夹层采用多种多孔结构设计,减轻整体质量,且材料利用率高,制造方法简单,设备成本低;

17.(3)本发明通过真空吸铸技术向多孔结构充型合金溶液,可以保证合金溶液的涂覆率,提高涂覆质量,减少缩孔、空洞等缺陷的出现,合金溶液的涂覆可以有效阻隔复合板结合界面处合金元素的扩散,减少界面夹杂物的生成,使得界面结合强度提高。

附图说明

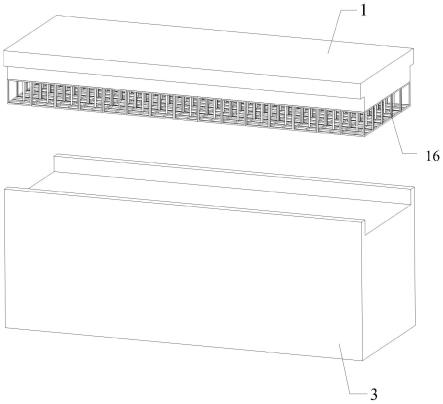

18.图1为本发明所述实施例1中均质多孔结构充型夹层复合板结构示意图;

19.图2为本发明所述实施例1中均质多孔结构俯视图;

20.图3为本发明所述实施例1中tp-2单元结构示意图;

21.图4为本发明所述实施例2中单层梯度多孔结构充型夹层复合板结构示意图;

22.图5为本发明所述实施例2中单层梯度多孔结构正视图;

23.图6为本发明所述实施例2中tp-2单元周期阵列结构示意图;

24.图7为本发明所述实施例2中tp-3单元周期阵列结构示意图;

25.图8为本发明所述实施例2中tp-4单元周期阵列结构示意图;

26.图9为本发明所述实施例2中tp-5单元周期阵列结构示意图;

27.图10为本发明所述实施例2中tp-6单元周期阵列结构示意图;

28.图11为本发明所述实施例3中多层梯度多孔结构充型夹层复合板结构示意图;

29.图12为本发明所述实施例3中多层梯度多孔结构正视图;

30.图13为本发明所述实施例3中tp-7单元结构示意图;

31.图14为本发明所述实施例3中tp-02单元结构示意图;

32.图15为本发明所述实施例3中tp-04单元结构示意图;

33.图16为本发明所述实施例3中tp-06单元结构示意图;

34.图中部分附图标记如下:1-复层板;2-均质多孔结构;3-基层板;4-tp-2单元;5-单层梯度多孔结构;6-tp-2阵列单元;7-tp-3单元;8-tp-3阵列单元;9-tp-4单元;10-tp-4阵列单元;11-tp-5单元;12-tp-5阵列单元;13-tp-6单元;14-tp-6阵列单元;15-多层梯度多

孔结构;16-多孔结构充型夹层;17-tp-7单元;18-tp-02单元;19-tp-04单元;20-tp-06单元;

35.41-立方体外框架,42-内支撑圆柱,43-外支撑结构;

36.其中,图5和图12中箭头方向表示孔隙率增大的方向。

具体实施方式

37.以下,参照附图对本发明的实施方式进行说明。

38.本发明提供一种多孔结构充型夹层复合板,从上到下依次为复层板1、多孔结构充型夹层16和基层板3,多孔结构充型夹层首先利用增材制造技术在复层板1上加工多孔结构,后利用真空吸铸技术向多孔结构涂覆合金溶液形成多孔结构充型夹层16。基层板3的上表面设置有凹槽,复层板1的下表面设置有凸起,多孔结构充型夹层16的下表面的长宽分别与复层板1的凸起的长宽一致,复层板1的凸起和多孔结构充型夹层16能够放置在基层板3上表面的凹槽内部。

39.多孔结构包括多个多孔结构单元,多孔结构单元包括立方体外框架41以及支撑结构,支撑结构包括内支撑圆柱42和外支撑结构43,外支撑结构43为十字结构,外支撑结构43位于立方体外框架的上表面和下表面,且两个外支撑结构43中心分别与立方体外框架上表面和下表面的中心重合,外支撑结构43的四个端部分别连接在立方体外框架上表面或下表面的棱边中点处,内支撑圆柱42位于立方体外框架内部,内支撑圆柱42通过立方体外框架41的体心且其两端分别连接立方体外框架41上表面和下表面的中心。

40.优选地,在具体的实施例中,基层板3为eh40、q235或q345碳钢中的一种,复层板1为2205、304或316l不锈钢中的一种,多孔结构材料与复层板1相同,涂覆的合金溶液为fe-co-ni熔融态合金,fe-co-ni熔融态合金中fe:co:ni的质量比为5:15:80。根据实际需要,合金溶液涂覆技术可为真空吸铸、离心浇铸或压力铸造中的一种。

41.优选地,在具体的实施例中,均质多孔结构2厚度与多孔结构充型夹层复合板总厚度的比值为1:6,复层板1厚度与基层板3厚度的比值为1:4。

42.实施例1

43.如图1,本发明实施例1提出的均质多孔结构充型夹层复合板为复层板1、均质多孔结构2和基层板3构成的三明治结构,该结构能够提高复合板的夹层性能及整体结合强度。其中基层板3为eh40、q235、q345等碳钢中的一种,复层板1为2205、304、316l等不锈钢中的一种,均质多孔结构2中多孔结构的材料材质与复层板1相同,合金溶液的成分为ni基合金,合金中fe:co:ni的质量比为5:15:80,三者组成的复合板三明治结构不仅具有基层板3良好的力学性能,还具备复层板1优异的耐腐蚀性能,基层板3和复层板1与均质多孔结构2固定结合,均质多孔结构2的添加可以阻隔结合界面处合金元素的扩散,减少界面夹杂物的生成,有益于提升界面的洁净度,提高复合板的整体力学性能。

44.根据复合板成品要求,固定结合方式可为辊压轧制、胶粘压合或焊接中的一种,以辊压轧制方式为例,根据厚度要求调整轧机辊缝大小以及轧制速度等参数,在经过后续热处理后得到复合板成品。

45.如图2,均质多孔结构由tp-2单元4阵列而成,均质多孔结构2呈长方体结构,由tp-2单元4沿长、宽两个方向阵列而成,均质多孔结构2的孔隙率与tp-2单元4相同,孔隙率为

96%。

46.如图3,tp-2单元4包括立方体外框架41以及支撑结构,支撑结构包括内支撑圆柱42和外支撑结构43,外支撑结构4为十字结构,分别位于立方体外框架上表面和下表面且通过上表面和下表面的中心,其四个端部分别连接在立方体外框架上表面或下表面棱边中点,内支撑圆柱42位于立方体外框架41内部,内支撑圆柱42通过立方体外框架41的体心且其两端连接在立方体外框架41上下表面的中心。

47.具体地,立方体外框架41的壁厚l为0.2mm,高度h为4mm,立方体外框架棱边的截面为正方形,外支撑结构的壁厚a为0.2mm,内支撑圆柱的直径为

48.实施例2

49.参照附图4及附图5,本发明实施例2提出的单层梯度多孔结构充型夹层复合板由复层板1、单层梯度多孔结构充型夹层5和基层板3组成,首先通过增材制造技术在复层板1上制备单层梯度多孔结构,后通过真空吸铸技术向单层梯度多孔结构5充型合金溶液形成单层梯度多孔结构充型夹层5。

50.具体地,单层梯度多孔结构由tp-2阵列单元6、tp-3阵列单元8、tp-4阵列单元10、tp-5阵列单元12以及tp-6阵列单元14组合而成,其孔隙率从91%过渡到96%,通过增材制造技术制备单层梯度多孔结构,使其具有结构梯度和性能梯度,在相同的体积分数下,单层梯度多孔结构的承载能力大幅度提升,改善了均质多孔结构的力学性能。

51.参照附图6,tp-2阵列单元6由tp-2单元4沿长、宽两个方向阵列而成,其孔隙率为96%。

52.参照附图7,tp-3阵列单元8由tp-3单元7沿长、宽两个方向阵列而成,其孔隙率为95%,tp-3单元7中立方体外框架高度h为4mm,壁厚l为0.2mm,外支撑结构壁厚a为0.3mm。

53.参照附图8,tp-4阵列单元10由tp-4单元9沿长、宽两个方向阵列而成,其孔隙率为94%,tp-49单元中立方体外框架高度h为4mm,壁厚l为0.2mm,外支撑结构壁厚a为0.4mm。

54.参照附图9,tp-5阵列单元12由tp-5单元11沿长、宽两个方向阵列而成,其孔隙率为93%,tp-5单元11中立方体外框架高度h为4mm,壁厚l为0.2mm,外支撑结构壁厚a为0.5mm。

55.参照附图10,tp-6阵列单元14由tp-6单元13沿长、宽两个方向阵列而成,其孔隙率为91%,tp-6单元13中立方体外框架高度h为4mm,壁厚l为0.2mm,外支撑结构壁厚a为0.6mm。

56.实施例3

57.参照附图11,本发明实施例3提出的多层梯度多孔结构充型夹层复合板由复层板1、多层梯度多孔结构充型夹层15、基层板3组成,首先通过增材制造技术在复层板1上制备多层梯度多孔结构,后通过真空吸铸技术向多层梯度多孔结构充型合金溶液形成多层梯度多孔结构充型夹层15。

58.参照附图12,多层梯度多孔结构由tp-7单元沿长、宽两个方向周期阵列而成,通过增材制造制备多层梯度多孔结构,其具有结构梯度和性能梯度,有效改善了因复层板1和基层板3强度相差过大而导致的界面开裂问题,多层梯度多孔结构沿复层板1向基层板3方向孔隙率逐渐减小,使多层梯度多孔结构夹层15强度从大到小逐渐变化,与传统的固态夹层相比,多层梯度多孔结构夹层15在力学性能上具有一定的梯度性,沿复层板1向基层板3强

度平缓过渡,在受到外力冲击时,多层梯度多孔结构夹层复合板的抗冲击性能明显优于传统固态夹层复合板。

59.参照附图13,tp-7单元由孔隙率不同的tp-02单元、tp-04单元、tp-06单元组合而成,tp-02单元、tp-04单元、tp-06单元从上至下依次排列形成tp-7单元,tp-7单元中孔隙率的大小关系为:tp-02单元大于tp-04单元大于tp-06单元,具体地,tp-02单元孔隙率为90%,tp-04单元孔隙率为87%,tp-06单元孔隙率为83%。

60.参照附图14、附图15及附图16,tp-02单元中立方体外框架高度h为4/3mm,壁厚l为0.2mm,外支撑结构壁厚a为0.2mm,tp-04单元中立方体外框架高度h为4/3mm,壁厚l为0.2mm,外支撑结构壁厚a为0.4mm,tp-06单元中立方体外框架高度h为4/3mm,壁厚l为0.2mm,外支撑结构壁厚a为0.6mm。

61.本发明在基层板和复层板之间设置夹层,通过增材制造技术在复层板上制备多孔结构,根据实际情况合理设计多孔结构,得到不同结构尺寸及孔隙率的结构单元,形成具有不同性能的均质多孔结构或梯度多孔结构,后利用真空吸铸技术向多孔结构涂覆合金溶液形成充型夹层,能够大幅度提高复合板夹层的力学性能及复合板的结合强度。

62.以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1