1.本发明涉及高分子材料技术领域,尤其是涉及一种超薄型聚烯烃干膜保护膜。

背景技术:2.干膜一般分为三层,一层为聚烯烃干膜保护膜,中间层是干膜层,也是干膜的有效层,另一层是pet载体保护层。

3.干膜层是一种能被有机溶剂溶解的胶状高分子化合物,通常用于线路板蚀刻,干膜层经过紫外线的照射后能够发生聚合反应,固化形成一种不与蚀刻溶液反应的稳定物质,基于这种特性,达到线路板精确蚀刻的功能,由于干膜的化学成分对氧气和水分十分敏感,过量的水蒸气与氧气会造成感光胶性能下降,降低曝光速率,对干膜的固化的速率影响非常大,因此行业内对聚烯烃干膜保护膜的水氧透过率控制比较严格。而且干膜保护膜需要紧密贴附在干膜表面,以减少干膜与空气接触,所以干膜与干膜保护膜的粘结力要足够,当干膜与干膜保护膜剥离开时,干膜保护膜需要较高的拉伸强度和断裂伸长率,以保证干膜保护膜剥离时不会断裂影响使用效率。

4.目前市场上供应的干膜保护膜大部分为吹膜法生产,受制于目前工艺方法和技术水平市场上的吹膜法和流延法干膜保护膜厚度基本在17-28μm之间,以19μm最为常见。出于节能环保和降成本的考虑,需要对干膜保护膜做进一步减薄,超薄型聚烯烃干膜保护膜将厚度减薄至17μm以下时,较目前已有的19μm主流产品为例,每平方米的产品重量和使用成本能大幅下降。

5.若通过直接降低厚度的减薄会导致水氧透过率增大,对干膜的固化的速率影响非常大;保护膜膜减薄也会导致力学性能降低,剥离保护膜时容易变形、断膜影响生产效率;而且力学性能降低的保护膜贴合感光干膜胶后容易收缩变形,严重影响感光胶层厚度继而影响干膜品质和使用;薄膜减薄后加工难度也增大,对晶点、异物、油污等缺陷控制提出更高要求,尤其是吹塑工艺条件下,更容易出现厚度不均导致破膜。由于成品卷连续收卷米数要求较长,上述缺陷的产生降低了干膜保护膜的良率和整体产出效率。

技术实现要素:6.鉴于以上问题,本发明提供了一种超薄型聚烯烃干膜保护膜,不仅保证了产品的阻气阻氧率,而且通过加入交联聚乙烯来调节干膜保护膜的力学性能,以上共同作用,实现厚度减薄的目标,将厚度做到17μm以下从而达到节能降耗和降低成本。

7.为了实现上述目的及其他相关目的,本发明提供的技术方案如下:一种超薄型聚烯烃干膜保护膜,所述保护膜由贴合层、芯层和背层复合而成,所述芯层位于贴合层和背层之间,所述贴合层包括茂金属聚乙烯10—30份,分子量为低密度聚乙烯40—80份,环状聚烯烃5—20份,防粘剂0.1—0.5份;所述芯层包括分子量为低密度聚乙烯40—70份,交联聚乙烯ab组分合计10—20份,环状聚烯烃20—40份;所述背层包括茂金属聚乙烯10—30份,分子量为低密度聚乙烯40—80份,环状聚烯烃5—20份,防粘剂0.1—

0.5份。

8.作为优选,所述防粘剂为硅藻土、滑石粉、粉状二氧化硅中的一种。

9.作为优选,所述保护膜的总厚度为12-17μm。

10.作为优选,所述贴合层的厚度小于所述保护膜总厚度的50%,大于或等于所述保护膜总厚度的5—50%。

11.作为优选,所述背层的厚度小于所述保护膜总厚度的50%,大于或等于所述保护膜总厚度的5—50%。

12.作为优选,所述环状聚烯烃的分子量为8000—50000,其中环烯烃比例20-70%。

13.作为优选,所述环状聚烯烃的玻璃化转化温度为tg50℃-160℃。

14.作为优选,所述贴合层、芯层和背层通过共挤出流延成型。

15.本发明具有以下积极效果:1)本发明以聚乙烯为主原料,通过交联,提高产品的阻气阻氧率。

16.2)本发明加入环状聚烯烃提高产品拉伸强度。

17.3)通过茂金属聚乙烯和低密度聚乙烯共混达到不同的表面结构,满足干膜贴附要求。

18.4)本发明通过以上共同作用,实现厚度减薄的目标,将厚度做到17μm以下达到节能降耗和降低成本的目的。

附图说明

19.图1为本发明结构示意图。

20.图中标号说明:1—贴合层,2—芯层,3—背层。

具体实施方式

21.为了便于理解本发明,下面将对本发明进行更全面的描述,本发明可以以不同的形式来实现,并不限于本文所描述的实施例,相反的,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

22.实施例1:制备12μm的超薄型聚烯烃干膜保护膜,贴合层包括茂金属聚乙烯10份,低密度聚乙烯84.9份,环状聚烯烃5份,防粘剂0.1份;芯层包括低密度聚乙烯50份,交联聚乙烯ab组分合计15份,环状聚烯烃35份。背层包括茂金属聚乙烯10份,低密度聚乙烯84.9份,环状聚烯烃5份,防粘剂0.1份;所述环状聚烯烃的分子量为10000-15000,环烯烃的比例为55%,所述防粘剂为硅藻土,所述贴合层含量为10%,所述芯层含量为80%,所述背层含量为10%,所述贴合层、芯层和背层通过共挤出流延成型得到超薄型聚烯烃干膜保护膜。

23.实施例2:制备13μm的超薄型聚烯烃干膜保护膜,贴合层包括茂金属聚乙烯10份,低密度聚乙烯84.9份,环状聚烯烃5份,防粘剂0.1份;芯层包括低密度聚乙烯60份,交联聚乙烯ab组分合计15份,环状聚烯烃25份;背层包括茂金属聚乙烯10份,低密度聚乙烯84.9份,环状聚烯烃5份,防粘剂0.1份;所述环状聚烯烃的分子量为10000-15000,环烯烃的比例为60%,所述防粘剂为硅藻土,所述贴合层含量为15%,所述芯层含量为70%,所述背层含量为15%,所述贴合层、芯层和背层通过共挤出流延成型得到超薄型聚烯烃干膜保护膜。

24.实施例3:制备14μm的超薄型聚烯烃干膜保护膜,贴合层包括茂金属聚乙烯10份,

低密度聚乙烯84.9份,环状聚烯烃5份,防粘剂0.1份,芯层包括低密度聚乙烯65份,交联聚乙烯ab组分合计10份,环状聚烯烃25份;背层包括茂金属聚乙烯10份,低密度聚乙烯84.9份,环状聚烯烃5份,防粘剂0.1份,所述环状聚烯烃的分子量为10000-15000,环烯烃的比例为65%;所述防粘剂为硅藻土,所述贴合层含量为20%,所述芯层含量为60%,所述背层含量为20%,所述贴合层、芯层和背层通过共挤出流延成型得到超薄型聚烯烃干膜保护膜。

25.实施例4:制备15μm的超薄型聚烯烃干膜保护膜,贴合层包括茂金属聚乙烯10份,低密度聚乙烯84.9份,环状聚烯烃5份,防粘剂0.1份,芯层包括低密度聚乙烯60份,交联聚乙烯ab组分合计15份,环状聚烯烃25份,背层包括茂金属聚乙烯10份,低密度聚乙烯84.9份,环状聚烯烃5份,防粘剂0.1份,所述环状聚烯烃的分子量为20000-25000,环烯烃的比例为70%;所述防粘剂为硅藻土,所述贴合层含量为30%,所述芯层含量为40%,所述背层含量为30%,所述贴合层、芯层和背层通过共挤出流延成型得到超薄型聚烯烃干膜保护膜。

26.对比例1:购买市场同类厚度19μm产品。

27.对比例2:制备19μm的超薄型聚烯烃干膜保护膜,贴合层包括茂金属聚乙烯10份,低密度聚乙烯89.1份,防粘剂0.1份;芯层包括低密度聚乙烯100份;背层包括茂金属聚乙烯10份,低密度聚乙烯89.1份,防粘剂0.1份;所述防粘剂为硅藻土,所述贴合层含量为20%,所述芯层含量为60%,所述背层含量为20%,所述贴合层、芯层和背层通过共挤出流延成型得到超薄型聚烯烃干膜保护膜。

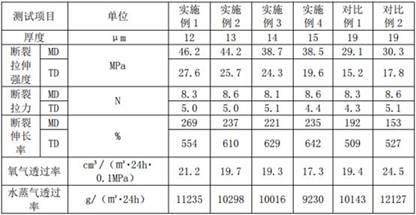

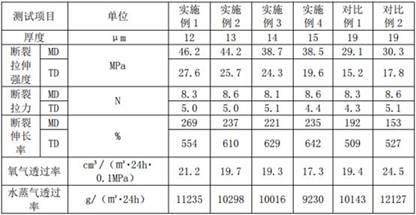

28.测试数据本发明通过第三方检测机构进行检测,在厚度减薄的情况下,保持了阻气阻氧率,达到了后续工艺所要求的行业标准。

29.综上所述,本发明不仅保持了产品的阻气阻氧率,而且通过交联聚乙烯的加入提高产品的力学性能,以上共同作用实现厚度减薄的目标,将厚度做到17um以下从而达到节能降耗和降低成本。

30.最后,应当指出,以上具体实施方式仅是本发明较有代表性的例子,显然,本发明不限于上述具体实施方式,还可以有许多变形,凡是依据本发明的技术实质对以上具体实施方式所作的任何简单修改、等同变化与修饰,均应认为属于本发明的保护范围。