高耐候强电波纹管及其安装方法与流程

1.本发明涉及导电波纹管技术领域,具体为高耐候强电波纹管及其安装方法。

背景技术:

2.耐候性是指材料因受到阳光照射,温度变化,风吹雨淋等外界条件的影响,而出现的褪色,变色,龟裂,粉化和强度下降等一系列老化的现象,其中紫外线照射是促使材料老化的关键因素,材料如涂料、建筑用塑料、橡胶制品等,强电主要是指电压在220v以上的电压,强电线路是电力系统输送电力的主要途径,强电指电工领域的电力部分,因为其功率大和电流大的特点一般需要通过波纹管穿线起到保护的作用。

3.波纹管按构成材料可分为金属波纹管和非金属波纹管两种,波纹管主要应用于补偿管线热变形、减震、吸收管线沉降变形等作用,广泛应用于石化、仪表、航天、化工、电力、水泥、冶金等行业,塑料等其他非金属材质波纹管在介质输送、电力穿线、机床、家电等领域有着不可替代的作用。

4.但是目前在强电穿线领域的波纹管大多采用塑料材质,而塑料材料耐候性不佳,使得波纹管容易发生老化后碎裂,内部强电线路暴露在外,不具备长期使用的安全性,所以为了进一步提高波纹管的耐候性。鉴于此,我们提出高耐候强电波纹管及其安装方法。

技术实现要素:

5.为了弥补以上不足,本发明提供了高耐候强电波纹管及其安装方法。

6.一方面,本发明提供:

7.高耐候强电波纹管,包括绝缘层,所述绝缘层外侧固定连接有波纹外层,所述波纹外层外表面设有抗紫外线层,所述绝缘层内侧固定连接有可以提高波纹管管体强度的内芯层,所述内芯层内侧固定连接有防静电层。

8.优选的,所述抗紫外线层、波纹外层、绝缘层、内芯层和防静电层共同构成的波纹管的壁厚与管体内径比值范围为0.006-0.05。

9.优选的,所述波纹外层自身外表面设有凸起的波纹结构,所述波纹外层采用热塑性塑料作为基体材料。

10.优选的,所述抗紫外线层均匀涂覆在所述波纹外层外表面上,所述抗紫外线层采用0.1%-1.5%含量的uv-9紫外线吸收剂的油漆涂料。

11.优选的,所述波纹外层采用热塑性聚乙烯塑料作为基体材料且按照重量百分比添加0.2%-4.5%的硅酮母粒材料。

12.优选的,所述硅酮母粒材料中有机硅含量不低于60%。

13.优选的,所述绝缘层采用聚乙烯塑料制成。

14.优选的,所述内芯层采用高密度聚乙烯材料且在高密度聚乙烯材料内部添加不超过10%的碳酸钙粉末。

15.优选的,所述防静电层采用聚丙烯塑料为基体材料且在聚丙烯塑料内部添加

0.3%-2.6%含量的塑料抗静电剂。

16.另一方面,本发明还提供高耐候强电波纹管的安装方法,用于上述任一项所述的高耐候强电波纹管,包括如下步骤:

17.步骤1:批量称重所需干燥的聚乙烯塑料,按比例添加硅酮母粒材料,将含有硅酮母粒的聚乙烯塑料混合料投入捏合机内,充分搅拌均匀后,将混合料投入挤出机并控制熔化温度范围为140-220℃,接着挤出机将混合料挤出造粒,制备成所述波纹外层原材备用;

18.步骤2:批量称重所需干燥的高密度聚乙烯材料,添加适量干燥后的碳酸钙粉末,充分搅拌均匀后将混合料投入挤出机,控制熔化温度范围为200-250℃,接着挤出机将混合料挤出造粒,制备成所述内芯层的原材备用;

19.步骤3:批量称重所需干燥的聚丙烯塑料,添加所需塑料抗静电剂,充分搅拌均匀后将混合料投入挤出机,控制熔化温度范围为164-170℃,接着挤出机将混合料挤出造粒,制备成所述防静电层的原材备用;

20.步骤4:将所有原材进行超声波清洗并烘干处理;

21.步骤5:制备波纹管四层复合管管材模具;

22.步骤6:波纹管制备过程中采用99.9%的纯氩气作为惰性冷却气体;

23.步骤7:使用多层共挤管生产线分层自内向外的依次投入原材料,按基体材料熔化温度控制每层充分熔融后形成厚度均匀的复合层;

24.步骤8:波纹管冷却脱模,检查波纹管产品性能状态,筛除废件;

25.步骤9:波纹管表面涂覆含有uv-9紫外线吸收剂的油漆涂料;

26.步骤10:将强电导线及相关线路穿入波纹管内即可。

27.与现有技术相比,本发明的有益效果是:

28.1、本发明通过设有的抗紫外线层结构,内部含有uv-9紫外线吸收剂,可以吸收范围为280-340nm内的波长,且混合在油漆中的热稳定性好,同时油漆可以减缓波纹管表面氧化,进一步提高波纹管的耐候性;

29.2、本发明通过设有的波纹外层结构,聚乙烯塑料内部添加硅酮母粒材料,可以提高材料自润滑程度,降低熔融粘度便于生产脱模,降低了波纹管拆模损毁率;

30.3、本发明通过设有的内芯层结构,高密度聚乙烯材料自身具有较高的刚性和韧性,机械强度好,并在内部添加碳酸钙粉末提高界面结合力,使其保持一定的韧性,有利于提高波纹管的环刚度;

31.4、本发明通过设有的防静电层,在聚丙烯塑料内部添加不相容可熔的塑料抗静电剂,可以降低材料导电阻率,由于导电网络的形成,才能具有最佳的抗静电性,防静电层可以应对长期使用强电产生的静电情况。

附图说明

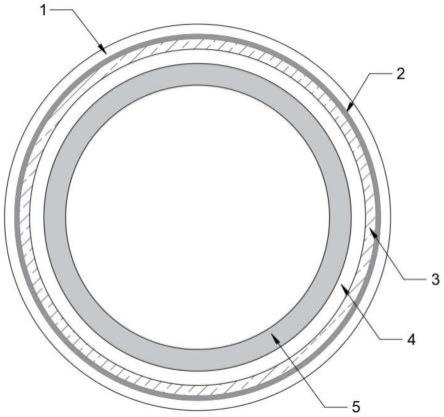

32.图1为本发明整体结构示意图;

33.图2为本发明整体结构剖视截面图。

34.图中:

35.1、抗紫外线层;2、波纹外层;3、绝缘层;4、内芯层;5、防静电层。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例1

38.请参阅图1-2,本实施例通过以下内容来详述上述技术方案:

39.高耐候强电波纹管,包括绝缘层3,绝缘层3外侧固定连接有波纹外层2,波纹外层2外表面设有抗紫外线层1,绝缘层3内侧固定连接有可以提高波纹管管体强度的内芯层4,内芯层4内侧固定连接有防静电层5。

40.抗紫外线层1、波纹外层2、绝缘层3、内芯层4和防静电层5共同构成的波纹管的壁厚与管体内径比值范围为0.006-0.05。

41.值得说明的是,波纹管壁厚是一个重要的几何参数,波纹管的主要特性刚度和应力均取决于波纹管的几何尺寸,特别是取决于它的壁厚,波纹管的壁厚与内径有一定的比例关系,即相对厚度,若太厚,其波纹管柔软性必定较差,若太薄,在满足相同工作压力的情况下,一方面需要更多的层数,另一方面太薄的材料本身的加工难度也很大,故壁厚与内径的比值一般控制在0.006-0.05较佳。

42.波纹外层2自身外表面设有凸起的波纹结构,波纹外层2采用热塑性塑料作为基体材料,热塑性塑料具有易于加工,可以反复塑型的优点,有利于废料回收再造降低生产成本。

43.抗紫外线层1均匀涂覆在波纹外层2外表面上,抗紫外线层1采用0.1%含量的uv-9紫外线吸收剂的油漆涂料,uv-9紫外线吸收剂吸收波长范围为280-340nm,在200℃时为分解,常温下自身热稳定性好。

44.需要注意的是,波纹外层2采用热塑性聚乙烯塑料作为基体材料且按照重量百分比添加3.8%的硅酮母粒材料,硅酮母粒材料中有机硅含量不低于60%;若硅酮母粒材料添加百分比为0.9%,可以改良热塑性聚乙烯塑料的流动性,使其具有更小的熔融粘度,若达到1%-4.5%的比例,可以改良聚乙烯塑料表面属性,包括光滑的表面和更低的摩擦系数,继而有利于提高脱模成功率。

45.绝缘层3采用聚乙烯塑料制成,聚乙烯塑料电绝缘性优良,内芯层4采用高密度聚乙烯材料且在高密度聚乙烯材料内部添加不超过10%的碳酸钙粉末,高密度聚乙烯材料具有较高的刚性和韧性,机械强度好,耐环境应力开裂性亦较好,添加碳酸钙粉末可以进一步提高材料韧性,本实施例采用纳米碳酸钙粉末,其比表面积大,与基体之间的界面结合力较强,有利于在保持一定环柔性的基础上,提高波纹管的环刚度,若添加超过10%的碳酸钙粉末会降低基体材料的粘结度造成管体弯曲强度降低。

46.防静电层5采用聚丙烯塑料为基体材料且在聚丙烯塑料内部添加2.3%含量的塑料抗静电剂,塑料抗静电剂是以聚酯为软段,聚酰胺为硬段的热塑性弹性体,抗静电剂是一种与聚合物不相容可熔的助剂,可以降低导电阻率,高的剪切力和聚合物的同向性会阻碍导电网络的形成,提高其抗静电性。

47.本实施例的高耐候强电波纹管的安装方法为:

48.步骤1:批量称重所需干燥的聚乙烯塑料,按比例添加硅酮母粒材料,为了便于脱模提高自润滑程度,按比例添加有机硅含量为70%的硅酮母粒材料3.8%,将含有硅酮母粒的聚乙烯塑料混合料投入捏合机内,充分搅拌均匀后,将混合料投入挤出机并控制熔化温度范围为140℃,接着挤出机将混合料挤出造粒,制备成所述波纹外层2的原材备用;

49.步骤2:批量称重所需干燥的高密度聚乙烯材料,添加8.5%重量百分比含量的干燥后的碳酸钙粉末,充分搅拌均匀后将混合料投入挤出机,控制熔化温度范围为200℃,接着挤出机将混合料挤出造粒,制备成所述内芯层4的原材备用;

50.步骤3:批量称重所需干燥的聚丙烯塑料,添加2.3%重量百分比含量的塑料抗静电剂,充分搅拌均匀后将混合料投入挤出机,控制熔化温度范围为164℃,接着挤出机将混合料挤出造粒,制备成所述防静电层5的原材备用;

51.步骤4:将所有原材进行超声波清洗并烘干处理;

52.步骤5:制备波纹管四层复合管管材模具;

53.步骤6:波纹管制备过程中采用99.9%的纯氩气作为惰性冷却气体;

54.步骤7:使用多层共挤管生产线分层自内向外的依次投入原材料,按基体材料熔化温度控制每层充分熔融后形成厚度均匀的复合层;

55.步骤8:波纹管冷却脱模,检查波纹管产品性能状态,筛除废件;

56.步骤9:波纹管表面涂覆含有uv-9紫外线吸收剂的油漆涂料;

57.步骤10:将强电导线及相关线路穿入波纹管内即可。

58.实施例2

59.请参阅图1-2,本实施例通过以下内容来详述上述技术方案:

60.高耐候强电波纹管,包括绝缘层3,绝缘层3外侧固定连接有波纹外层2,波纹外层2外表面设有抗紫外线层1,绝缘层3内侧固定连接有可以提高波纹管管体强度的内芯层4,内芯层4内侧固定连接有防静电层5。

61.抗紫外线层1、波纹外层2、绝缘层3、内芯层4和防静电层5共同构成的波纹管的壁厚与管体内径比值范围为0.006-0.05。

62.值得说明的是,波纹管壁厚是一个重要的几何参数,波纹管的主要特性刚度和应力均取决于波纹管的几何尺寸,特别是取决于它的壁厚,波纹管的壁厚与内径有一定的比例关系,即相对厚度,若太厚,其波纹管柔软性必定较差,若太薄,在满足相同工作压力的情况下,一方面需要更多的层数,另一方面太薄的材料本身的加工难度也很大,故壁厚与内径的比值一般控制在0.006-0.05较佳。

63.波纹外层2自身外表面设有凸起的波纹结构,波纹外层2采用热塑性塑料作为基体材料,热塑性塑料具有易于加工,可以反复塑型的优点,有利于废料回收再造降低生产成本。

64.抗紫外线层1均匀涂覆在波纹外层2外表面上,抗紫外线层1采用0.8%含量的uv-9紫外线吸收剂的油漆涂料,uv-9紫外线吸收剂吸收波长范围为280-340nm,在200℃时为分解,常温下自身热稳定性好。

65.需要注意的是,波纹外层2采用热塑性聚乙烯塑料作为基体材料且按照重量百分比添加2.1%的硅酮母粒材料,硅酮母粒材料中有机硅含量不低于60%;若硅酮母粒材料添加百分比为0.6%,可以改良热塑性聚乙烯塑料的流动性,使其具有更小的熔融粘度,若达

到1%-4.5%的比例,可以改良聚乙烯塑料表面属性,包括光滑的表面和更低的摩擦系数,继而有利于提高脱模成功率。

66.绝缘层3采用聚乙烯塑料制成,聚乙烯塑料电绝缘性优良,内芯层4采用高密度聚乙烯材料且在高密度聚乙烯材料内部添加不超过10%的碳酸钙粉末,高密度聚乙烯材料具有较高的刚性和韧性,机械强度好,耐环境应力开裂性亦较好,添加碳酸钙粉末可以进一步提高材料韧性,本实施例采用纳米碳酸钙粉末,其比表面积大,与基体之间的界面结合力较强,有利于在保持一定环柔性的基础上,提高波纹管的环刚度,若添加超过10%的碳酸钙粉末会降低基体材料的粘结度造成管体弯曲强度降低。

67.防静电层5采用聚丙烯塑料为基体材料且在聚丙烯塑料内部添加1.2%含量的塑料抗静电剂,塑料抗静电剂是以聚酯为软段,聚酰胺为硬段的热塑性弹性体,抗静电剂是一种与聚合物不相容可熔的助剂,可以降低导电阻率,高的剪切力和聚合物的同向性会阻碍导电网络的形成,提高其抗静电性。

68.本实施例的高耐候强电波纹管的安装方法为:

69.步骤1:批量称重所需干燥的聚乙烯塑料,为了便于脱模提高自润滑程度,按比例添加有机硅含量为70%的硅酮母粒材料2.1%,将含有硅酮母粒的聚乙烯塑料混合料投入捏合机内,充分搅拌均匀后,将混合料投入挤出机并控制熔化温度范围为180℃,接着挤出机将混合料挤出造粒,制备成所述波纹外层2的原材备用;

70.步骤2:批量称重所需干燥的高密度聚乙烯材料,添加6.3%重量百分比含量的干燥后的碳酸钙粉末,充分搅拌均匀后将混合料投入挤出机,控制熔化温度范围为225℃,接着挤出机将混合料挤出造粒,制备成所述内芯层4的原材备用;

71.步骤3:批量称重所需干燥的聚丙烯塑料,添加1.2%重量百分比含量的塑料抗静电剂,充分搅拌均匀后将混合料投入挤出机,控制熔化温度范围为167℃,接着挤出机将混合料挤出造粒,制备成所述防静电层5的原材备用;

72.步骤4:将所有原材进行超声波清洗并烘干处理;

73.步骤5:制备波纹管四层复合管管材模具;

74.步骤6:波纹管制备过程中采用99.9%的纯氩气作为惰性冷却气体;

75.步骤7:使用多层共挤管生产线分层自内向外的依次投入原材料,按基体材料熔化温度控制每层充分熔融后形成厚度均匀的复合层;

76.步骤8:波纹管冷却脱模,检查波纹管产品性能状态,筛除废件;

77.步骤9:波纹管表面涂覆含有uv-9紫外线吸收剂的油漆涂料;

78.步骤10:将强电导线及相关线路穿入波纹管内即可。

79.实施例3

80.请参阅图1-2,本实施例通过以下内容来详述上述技术方案:

81.高耐候强电波纹管,包括绝缘层3,绝缘层3外侧固定连接有波纹外层2,波纹外层2外表面设有抗紫外线层1,绝缘层3内侧固定连接有可以提高波纹管管体强度的内芯层4,内芯层4内侧固定连接有防静电层5。

82.抗紫外线层1、波纹外层2、绝缘层3、内芯层4和防静电层5共同构成的波纹管的壁厚与管体内径比值范围为0.006-0.05。

83.值得说明的是,波纹管壁厚是一个重要的几何参数,波纹管的主要特性刚度和应

力均取决于波纹管的几何尺寸,特别是取决于它的壁厚,波纹管的壁厚与内径有一定的比例关系,即相对厚度,若太厚,其波纹管柔软性必定较差,若太薄,在满足相同工作压力的情况下,一方面需要更多的层数,另一方面太薄的材料本身的加工难度也很大,故壁厚与内径的比值一般控制在0.006-0.05较佳。

84.波纹外层2自身外表面设有凸起的波纹结构,波纹外层2采用热塑性塑料作为基体材料,热塑性塑料具有易于加工,可以反复塑型的优点,有利于废料回收再造降低生产成本。

85.抗紫外线层1均匀涂覆在波纹外层2外表面上,抗紫外线层1采用1.5%含量的uv-9紫外线吸收剂的油漆涂料,uv-9紫外线吸收剂吸收波长范围为280-340nm,在200℃时为分解,常温下自身热稳定性好。

86.需要注意的是,波纹外层2采用热塑性聚乙烯塑料作为基体材料且按照重量百分比添加0.9%的硅酮母粒材料,硅酮母粒材料中有机硅含量不低于60%;若硅酮母粒材料添加百分比为0.5%,可以改良热塑性聚乙烯塑料的流动性,使其具有更小的熔融粘度,若达到1%-4.5%的比例,可以改良聚乙烯塑料表面属性,包括光滑的表面和更低的摩擦系数,继而有利于提高脱模成功率。

87.绝缘层3采用聚乙烯塑料制成,聚乙烯塑料电绝缘性优良,内芯层4采用高密度聚乙烯材料且在高密度聚乙烯材料内部添加不超过10%的碳酸钙粉末,高密度聚乙烯材料具有较高的刚性和韧性,机械强度好,耐环境应力开裂性亦较好,添加碳酸钙粉末可以进一步提高材料韧性,本实施例采用纳米碳酸钙粉末,其比表面积大,与基体之间的界面结合力较强,有利于在保持一定环柔性的基础上,提高波纹管的环刚度,若添加超过10%的碳酸钙粉末会降低基体材料的粘结度造成管体弯曲强度降低。

88.防静电层5采用聚丙烯塑料为基体材料且在聚丙烯塑料内部添加0.4%含量的塑料抗静电剂,塑料抗静电剂是以聚酯为软段,聚酰胺为硬段的热塑性弹性体,抗静电剂是一种与聚合物不相容可熔的助剂,可以降低导电阻率,高的剪切力和聚合物的同向性会阻碍导电网络的形成,提高其抗静电性。

89.本实施例的高耐候强电波纹管的安装方法为:

90.步骤1:批量称重所需干燥的聚乙烯塑料,为了便于脱模提高自润滑程度,按比例添加有机硅含量为70%的硅酮母粒材料0.9%,将含有硅酮母粒的聚乙烯塑料混合料投入捏合机内,充分搅拌均匀后,将混合料投入挤出机并控制熔化温度范围为220℃,接着挤出机将混合料挤出造粒,制备成所述波纹外层2的原材备用;

91.步骤2:批量称重所需干燥的高密度聚乙烯材料,添加3.6%重量百分比含量的干燥后的碳酸钙粉末,充分搅拌均匀后将混合料投入挤出机,控制熔化温度范围为250℃,接着挤出机将混合料挤出造粒,制备成所述内芯层4的原材备用;

92.步骤3:批量称重所需干燥的聚丙烯塑料,添加0.4%重量百分比含量的塑料抗静电剂,充分搅拌均匀后将混合料投入挤出机,控制熔化温度范围为170℃,接着挤出机将混合料挤出造粒,制备成所述防静电层5的原材备用;

93.步骤4:将所有原材进行超声波清洗并烘干处理;

94.步骤5:制备波纹管四层复合管管材模具;

95.步骤6:波纹管制备过程中采用99.9%的纯氩气作为惰性冷却气体;

96.步骤7:使用多层共挤管生产线分层自内向外的依次投入原材料,按基体材料熔化温度控制每层充分熔融后形成厚度均匀的复合层;

97.步骤8:波纹管冷却脱模,检查波纹管产品性能状态,筛除废件;

98.步骤9:波纹管表面涂覆含有uv-9紫外线吸收剂的油漆涂料;

99.步骤10:将强电导线及相关线路穿入波纹管内即可。

100.对比例1

101.请参阅图1-2,本对比例通过以下内容来详述上述技术方案:

102.高耐候强电波纹管,包括绝缘层3,绝缘层3外侧固定连接有波纹外层2,绝缘层3内侧固定连接有可以提高波纹管管体强度的内芯层4,内芯层4内侧固定连接有防静电层5。

103.波纹外层2、绝缘层3、内芯层4和防静电层5共同构成的波纹管的壁厚与管体内径比值范围为0.006-0.05。

104.值得说明的是,波纹管壁厚是一个重要的几何参数,波纹管的主要特性刚度和应力均取决于波纹管的几何尺寸,特别是取决于它的壁厚,波纹管的壁厚与内径有一定的比例关系,即相对厚度,若太厚,其波纹管柔软性必定较差,若太薄,在满足相同工作压力的情况下,一方面需要更多的层数,另一方面太薄的材料本身的加工难度也很大,故壁厚与内径的比值一般控制在0.006-0.05较佳。

105.波纹外层2自身外表面设有凸起的波纹结构,波纹外层2采用热塑性塑料作为基体材料,热塑性塑料具有易于加工,可以反复塑型的优点,有利于废料回收再造降低生产成本。

106.需要注意的是,波纹外层2采用热塑性聚乙烯塑料作为基体材料且按照重量百分比添加3.8%的硅酮母粒材料,硅酮母粒材料中有机硅含量不低于60%;若硅酮母粒材料添加百分比为0.8%,可以改良热塑性聚乙烯塑料的流动性,使其具有更小的熔融粘度,若达到1%-4.5%的比例,可以改良聚乙烯塑料表面属性,包括光滑的表面和更低的摩擦系数,继而有利于提高脱模成功率。

107.绝缘层3采用聚乙烯塑料制成,聚乙烯塑料电绝缘性优良,内芯层4采用高密度聚乙烯材料且在高密度聚乙烯材料内部添加不超过10%的碳酸钙粉末,高密度聚乙烯材料具有较高的刚性和韧性,机械强度好,耐环境应力开裂性亦较好,添加碳酸钙粉末可以进一步提高材料韧性,本对比例采用纳米碳酸钙粉末,其比表面积大,与基体之间的界面结合力较强,有利于在保持一定环柔性的基础上,提高波纹管的环刚度,若添加超过10%的碳酸钙粉末会降低基体材料的粘结度造成管体弯曲强度降低。

108.防静电层5采用聚丙烯塑料为基体材料且在聚丙烯塑料内部添加2.3%含量的塑料抗静电剂,塑料抗静电剂是以聚酯为软段,聚酰胺为硬段的热塑性弹性体,抗静电剂是一种与聚合物不相容可熔的助剂,可以降低导电阻率,高的剪切力和聚合物的同向性会阻碍导电网络的形成,提高其抗静电性。

109.本对比例的高耐候强电波纹管的安装方法为:

110.步骤1:批量称重所需干燥的聚乙烯塑料,为了便于脱模提高自润滑程度,按比例添加有机硅含量为70%的硅酮母粒材料3.8%,将含有硅酮母粒的聚乙烯塑料混合料投入捏合机内,充分搅拌均匀后,将混合料投入挤出机并控制熔化温度范围为160℃,接着挤出机将混合料挤出造粒,制备成所述波纹外层2的原材备用;

111.步骤2:批量称重所需干燥的高密度聚乙烯材料,添加8.5%重量百分比含量的干燥后的碳酸钙粉末,充分搅拌均匀后将混合料投入挤出机,控制熔化温度范围为230℃,接着挤出机将混合料挤出造粒,制备成所述内芯层4的原材备用;

112.步骤3:批量称重所需干燥的聚丙烯塑料,添加2.3%重量百分比含量的塑料抗静电剂,充分搅拌均匀后将混合料投入挤出机,控制熔化温度范围为168℃,接着挤出机将混合料挤出造粒,制备成所述防静电层5的原材备用;

113.步骤4:将所有原材进行超声波清洗并烘干处理;

114.步骤5:制备波纹管四层复合管管材模具;

115.步骤6:波纹管制备过程中采用99.9%的纯氩气作为惰性冷却气体;

116.步骤7:使用多层共挤管生产线分层自内向外的依次投入原材料,按基体材料熔化温度控制每层充分熔融后形成厚度均匀的复合层;

117.步骤8:波纹管冷却脱模,检查波纹管产品性能状态,筛除废件;

118.步骤9:将强电导线及相关线路穿入波纹管内即可。

119.对比例2

120.请参阅图1-2,本对比例通过以下内容来详述上述技术方案:

121.高耐候强电波纹管,包括绝缘层3,绝缘层3外侧固定连接有波纹外层2,波纹外层2外表面设有抗紫外线层1,绝缘层3内侧固定连接有防静电层5。

122.抗紫外线层1、波纹外层2、绝缘层3和防静电层5共同构成的波纹管的壁厚与管体内径比值范围为0.006-0.05,本对比例制定直径为30厘米,比值取用0.035,即1.05厘米厚度管壁。

123.值得说明的是,波纹管壁厚是一个重要的几何参数,波纹管的主要特性刚度和应力均取决于波纹管的几何尺寸,特别是取决于它的壁厚,波纹管的壁厚与内径有一定的比例关系,即相对厚度,若太厚,其波纹管柔软性必定较差,若太薄,在满足相同工作压力的情况下,一方面需要更多的层数,另一方面太薄的材料本身的加工难度也很大,故壁厚与内径的比值一般控制在0.006-0.05较佳。

124.波纹外层2自身外表面设有凸起的波纹结构,波纹外层2采用热塑性塑料作为基体材料,热塑性塑料具有易于加工,可以反复塑型的优点,有利于废料回收再造降低生产成本。

125.抗紫外线层1均匀涂覆在波纹外层2外表面上,抗紫外线层1采用0.9%含量的uv-9紫外线吸收剂的油漆涂料,uv-9紫外线吸收剂吸收波长范围为280-340nm,在200℃时为分解,常温下自身热稳定性好。

126.需要注意的是,波纹外层2采用热塑性聚乙烯塑料作为基体材料且按照重量百分比添加3.8%的硅酮母粒材料,硅酮母粒材料中有机硅含量不低于60%;若硅酮母粒材料添加百分比为0.8%,可以改良热塑性聚乙烯塑料的流动性,使其具有更小的熔融粘度,若达到1%-4.5%的比例,可以改良聚乙烯塑料表面属性,包括光滑的表面和更低的摩擦系数,继而有利于提高脱模成功率。

127.绝缘层3采用聚乙烯塑料制成,聚乙烯塑料电绝缘性优良。

128.防静电层5采用聚丙烯塑料为基体材料且在聚丙烯塑料内部添加2.3%含量的塑料抗静电剂,塑料抗静电剂是以聚酯为软段,聚酰胺为硬段的热塑性弹性体,抗静电剂是一

种与聚合物不相容可熔的助剂,可以降低导电阻率,高的剪切力和聚合物的同向性会阻碍导电网络的形成,提高其抗静电性。

129.本对比例的高耐候强电波纹管的安装方法为:

130.步骤1:批量称重所需干燥的聚乙烯塑料,为了便于脱模提高自润滑程度,按比例添加有机硅含量为70%的硅酮母粒材料3.8%,将含有硅酮母粒的聚乙烯塑料混合料投入捏合机内,充分搅拌均匀后,将混合料投入挤出机并控制熔化温度范围为200℃,接着挤出机将混合料挤出造粒,制备成所述波纹外层2的原材备用;

131.步骤2:批量称重所需干燥的聚丙烯塑料,添加2.3%重量百分比含量的塑料抗静电剂,充分搅拌均匀后将混合料投入挤出机,控制熔化温度范围为165℃,接着挤出机将混合料挤出造粒,制备成所述防静电层5的原材备用;

132.步骤3:将所有原材进行超声波清洗并烘干处理;

133.步骤4:制备波纹管三层复合管管材模具;

134.步骤5:波纹管制备过程中采用99.9%的纯氩气作为惰性冷却气体;

135.步骤6:使用多层共挤管生产线分层自内向外的依次投入原材料,按基体材料熔化温度控制每层充分熔融后形成厚度均匀的复合层;

136.步骤7:波纹管冷却脱模,检查波纹管产品性能状态,筛除废件;

137.步骤8:波纹管表面涂覆含有uv-9紫外线吸收剂的油漆涂料;

138.步骤9:将强电导线及相关线路穿入波纹管内即可。

139.对比例3

140.请参阅图1-2,本对比例通过以下内容来详述上述技术方案:

141.高耐候强电波纹管,包括绝缘层3,绝缘层3外侧固定连接有波纹外层2,波纹外层2外表面设有抗紫外线层1,绝缘层3内侧固定连接有可以提高波纹管管体强度的内芯层4。

142.抗紫外线层1、波纹外层2、绝缘层3、内芯层4共同构成的波纹管的壁厚与管体内径比值范围为0.006-0.05。

143.值得说明的是,波纹管壁厚是一个重要的几何参数,波纹管的主要特性刚度和应力均取决于波纹管的几何尺寸,特别是取决于它的壁厚,波纹管的壁厚与内径有一定的比例关系,即相对厚度,若太厚,其波纹管柔软性必定较差,若太薄,在满足相同工作压力的情况下,一方面需要更多的层数,另一方面太薄的材料本身的加工难度也很大,故壁厚与内径的比值一般控制在0.006-0.05较佳。

144.波纹外层2自身外表面设有凸起的波纹结构,波纹外层2采用热塑性塑料作为基体材料,热塑性塑料具有易于加工,可以反复塑型的优点,有利于废料回收再造降低生产成本。

145.抗紫外线层1均匀涂覆在波纹外层2外表面上,抗紫外线层1采用0.9%含量的uv-9紫外线吸收剂的油漆涂料,uv-9紫外线吸收剂吸收波长范围为280-340nm,在200℃时为分解,常温下自身热稳定性好。

146.需要注意的是,波纹外层2采用热塑性聚乙烯塑料作为基体材料且按照重量百分比添加3.8%的硅酮母粒材料,硅酮母粒材料中有机硅含量不低于60%;若硅酮母粒材料添加百分比为0.8%,可以改良热塑性聚乙烯塑料的流动性,使其具有更小的熔融粘度,若达到1%-4.5%的比例,可以改良聚乙烯塑料表面属性,包括光滑的表面和更低的摩擦系数,

继而有利于提高脱模成功率。

147.绝缘层3采用聚乙烯塑料制成,聚乙烯塑料电绝缘性优良,内芯层4采用高密度聚乙烯材料且在高密度聚乙烯材料内部添加不超过10%的碳酸钙粉末,高密度聚乙烯材料具有较高的刚性和韧性,机械强度好,耐环境应力开裂性亦较好,添加碳酸钙粉末可以进一步提高材料韧性,本对比例采用纳米碳酸钙粉末,其比表面积大,与基体之间的界面结合力较强,有利于在保持一定环柔性的基础上,提高波纹管的环刚度,若添加超过10%的碳酸钙粉末会降低基体材料的粘结度造成管体弯曲强度降低。

148.本对比例的高耐候强电波纹管的安装方法为:

149.步骤1:批量称重所需干燥的聚乙烯塑料,为了便于脱模提高自润滑程度,按比例添加有机硅含量为70%的硅酮母粒材料3.8%,将含有硅酮母粒的聚乙烯塑料混合料投入捏合机内,充分搅拌均匀后,将混合料投入挤出机并控制熔化温度范围为190℃,接着挤出机将混合料挤出造粒,制备成所述波纹外层2的原材备用;

150.步骤2:批量称重所需干燥的高密度聚乙烯材料,添加8.5%重量百分比含量的干燥后的碳酸钙粉末,充分搅拌均匀后将混合料投入挤出机,控制熔化温度范围为230℃,接着挤出机将混合料挤出造粒,制备成所述内芯层4的原材备用;

151.步骤3:将所有原材进行超声波清洗并烘干处理;

152.步骤4:制备波纹管三层复合管管材模具;

153.步骤5:波纹管制备过程中采用99.9%的纯氩气作为惰性冷却气体;

154.步骤6:使用多层共挤管生产线分层自内向外的依次投入原材料,按基体材料熔化温度控制每层充分熔融后形成厚度均匀的复合层;

155.步骤7:波纹管冷却脱模,检查波纹管产品性能状态,筛除废件;

156.步骤8:波纹管表面涂覆含有uv-9紫外线吸收剂的油漆涂料;

157.步骤9:将强电导线及相关线路穿入波纹管内即可。

158.将实施例1到实施例3和对比例1进行实验对比

159.其中,实施例1到实施例3与对比例1相互对应的各层管壁厚度均一致,对比例1与实施例区别仅在于未设有抗紫外线层1,实施例1、实施例2、实施例3中的波纹外层2内添加不同比例的硅酮母粒材料,将实施例1、实施例2、实施例3和对比例1中的波纹管测试样件放入quv紫外老化箱,设置辐照强度为0.89w/m2,内部温度65℃,接受quv紫外老化箱连续光照,无喷淋,得出以下数据:

[0160][0161][0162]

由试验数据得到以下结论:同等条件下,抗紫外线层1具有抗紫外线的作用,有利于减缓波纹管氧化老化的情况,有利于提高波纹管的使用寿命,并且添加硅酮母粒材料可

以降低波纹管脱模时与模具的粘合力,有利于提高脱模率。

[0163]

将实施例1到实施例3和对比例2进行实验对比

[0164]

其中,实施例1到实施例3与对比例2相互对应的各层管壁厚度均一致,而对比例2与实施例区别仅在于未设有内芯层4,实施例1、实施例2、实施例3中分别添加不同比例的碳酸钙粉末,将实施例1、实施例2、实施例3和对比例2中的波纹管测试样件根据标准要求gb/t18477-2001执行试验。

[0165] 环刚度(kn/m2)耐冲击程度实施例13.9管体未破裂实施例23.1管体未破裂实施例32.3管体有裂纹对比例21.6管体破裂

[0166]

由试验数据得到以下结论:同等条件下,内芯层4可以提高波纹管管体的环刚度,有利于提高管体强度。

[0167]

将实施例1到实施例3和对比例3进行实验对比

[0168]

其中,实施例1到实施例3与对比例3相互对应的各层管壁厚度均一致,而对比例3与实施例区别仅在于未设有防静电层5,实施例1、实施例2、实施例3中分别添加不同比例的塑料抗静电剂,将实施例1、实施例2、实施例3和对比例3中的波纹管测试样件两端连接导线,通过15型静电测试仪测试导线电流大小测试电阻率是否变化。

[0169] 表面电阻率(ω)实施例1103-104实施例2106-108实施例3110-111对比例3114-115

[0170]

由试验数据得到以下结论:同等条件下,防静电层5内添加塑料抗静电剂可以降低材料的电阻率,使得高的剪切力和聚合物的同向性会阻碍导电网络的形成,继而提高了抗静电性。

[0171]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1