一种防火结构体及其制备方法、防火层材料与室外用隔热型防火玻璃与流程

1.本发明涉及安全玻璃领域,具体涉及具有纳米微孔“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料的防火结构体及其制备方法、防火层材料与室外用隔热型防火玻璃。

背景技术:

2.随着城市化进展的脚步越来越快,房屋的建筑窗体也变得越来越大。高雅美观、功能安全的玻璃构件正逐步受到国内外设计师的青睐,这直接导致各类安全玻璃及特种玻璃在建筑玻璃行业中快速发展。建筑玻璃已从单纯作为采光、装饰用材料逐步发展成为具有光线控制、调节室温、降低噪音、改善居住环境等多重功能复合的方向发展。

3.防火玻璃除了具有普通玻璃的某些性能外,还具有控制火势蔓延、隔烟和隔热等性能,为发生火灾时的有效救护提供了宝贵的救援时间,最大限度地降低了人员、财产、建筑物的损失。防火玻璃可以使逃生和救援人员免遭热辐射伤害,并将火灾的破坏力降低到最小程度。由于近期国内外某些知名的大型建筑频发火灾,人们开始逐渐关注复合防火玻璃的研发生产和使用效果。耐寒性差是制约复合防火玻璃应用的主要因素之一,因此,研发出耐低温性能和耐紫外线辐照性能优异的高性能复合防火玻璃,实现产品性能质的飞跃,扩大产品的应用区域,是安全玻璃产业化发展的一个重要方向。

4.目前国内对复合防火玻璃专用防火层材料所做的工作处于基础研究阶段。现有的复合防火玻璃的低温使用性能差,需大量使用抗冷凝剂,同时大多数产品在低温条件下会结冻发白,在北方寒冷地区无法满足用于室外窗、幕墙的长期使用要求;现有的复合防火玻璃的耐紫外线辐照性能也很差,需在外层玻璃中配合pvb胶片来降低紫外线辐照对防火层材料的损伤;现有复合防火玻璃的防火层材料的主成分水玻璃受自身粘度、流平性等因素限制,造成防火层材料在制备过程中易形成厚度差,从而导致防火层表面不平;同时,现有复合防火玻璃的防火层自身易产生气泡,易导致夹层存有大量微泡,微泡的存在降低了防火层的实际防火效果,而且会导致复合防火玻璃的表观质量差;现有的复合防火玻璃还存在防火层硬度不够、耐紫外线辐照性能差等问题,严重影响复合防火玻璃的使用效果和使用寿命。

技术实现要素:

5.本发明的主要目的在于,提供一种具有纳米微孔“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料及其制备方法,克服了现有技术中防火层材料无法在室外使用的弊端,避免了防火层发黄、流胶、出泡、表观质量差等缺点。

6.本发明的目的及解决其技术问题是采用以下技术方案来实现的。

7.一种室外用隔热型防火玻璃,由至少两片玻璃层叠而成,相邻的两片玻璃之间设有夹层,至少一个所述夹层为由防火层材料制成的防火层;所述防火玻璃的至少一片外层

玻璃的外表面设有减反射层,所述防火层为具有纳米微孔“石笋”状结构的防火结构体,所述防火结构体通过下述步骤制成:

8.步骤1)将固含量大于或等于55wt%、粘度小于200mpa

·

s的防火材料预反应液注入夹层的空腔内,然后封好灌注口,再将玻璃水平放置于10℃的环境中静置10个小时,接着将玻璃置于75℃的烘箱中恒温反应30min,然后再将烘箱降温到-10℃并放置1h,最后将烘箱升至75℃保持10小时直到玻璃的可见光透过率不再发生变化,得到具有“石笋”状的防火结构体;其中,将烘箱从75℃降温至-10℃耗时不超过5min;

9.步骤2)将具有“石笋”状结构的防火结构体经历6次高低温交替循环处理:即75℃热处理1小时,再降温到-10℃冷处理1小时,每个循环周期2小时,最终得到具有纳米微孔“石笋”状结构的防火结构体;其中,温度从75℃降至-10℃耗时不超过5min。

10.其中,纳米微孔“石笋”状结构为防火材料预反应液中大尺寸sio2团聚体堆积沉降所形成的重质材料,其在后期与koh逐步反应形成的石笋状结构体,该石笋状结构体上分布有纳米微孔。

11.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

12.优选的是,所述防火材料预反应液为k2o

·

nsio2基有机/无机杂化材料预反应液,所述k2o

·

nsio2基有机/无机杂化材料是由具有纳米核壳结构的气相纳米二氧化硅颗粒制备得到,所述纳米核壳结构有机/无机杂化颗粒为双峰、宽分布纳米颗粒,其中,具有纳米核壳结构的气相纳米二氧化硅颗粒制成的纳米核壳结构有机/无机杂化颗粒为借助梯度预乳化技术制备的宽分布纳米颗粒,其核层物质为纳米二氧化硅颗粒及其团聚体,其壳层物质为聚(丙烯酸丁酯-甲基丙烯酸甲酯)共聚物,该防火材料预反应液的模数在4.2~5.5之间;k2o

·

nsio2基有机/无机杂化材料由以下物质组成:气相纳米二氧化硅颗粒50~400份、正硅酸乙酯0.01~5份、浓度为25%的氨水0.001~0.05份、去离子水55~250份、乳化剂0.1~1.5份、引发剂0.001~0.02份、ph缓冲剂0.01~0.5份、抗冻成炭剂10~50份、丙烯酸丁酯0.1~1份、甲基丙烯酸甲酯0.1~1份和纯度为85%的氢氧化钾15~200份。

13.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

14.优选的,前述的k2o

·

nsio2基有机/无机杂化材料,以重量份计,其原料由以下物质组成:气相纳米二氧化硅颗粒100~250份、正硅酸乙酯1~2.5份、浓度为25%的氨水0.01~0.02份、去离子水150~200份、乳化剂0.2~1份、引发剂0.002~0.01份、ph缓冲剂0.05~0.2份、抗冻成炭剂30~45份、丙烯酸丁酯0.1~0.5份、甲基丙烯酸甲酯0.1~0.5份和纯度为85%的氢氧化钾50~150份。

15.优选的,前述的k2o

·

nsio2基有机/无机杂化材料,其中所述气相纳米二氧化硅颗粒的粒径为40nm~80nm,比表面积在40~60m2/g,核壳结构有机/无机杂化二氧化硅颗粒的核层粒径为500nm~6000nm,粒径分布为双峰宽分布;其壳层厚度为30nm~40nm。

16.优选的,前述的k2o

·

nsio2基有机/无机杂化材料,其中所述抗冻成炭剂为乙二醇、丙三醇中的至少一种与蔗糖、果糖、葡萄糖和麦芽糖中的至少一种的复配醇溶液;所述乳化剂为阴离子型乳化剂(如十二烷基二苯醚磺酸二钠、十二烷基苯磺酸钠、十二烷基硫酸钠等)、非离子型乳化剂(如烷基酚聚氧乙烯醚、聚氧乙烯失水山梨醇脂肪酸脂、脂肪酸聚氧乙烯酯等)、反应型乳化剂(如壬基酚烯丙基聚氧乙烯醚硫酸铵、烯丙氧基癸基聚氧乙烯醚硫酸铵等)中的至少一种;所述引发剂为热引发剂(如过氧化二苯甲酰、偶氮二异丁腈等)、氧

化还原型引发剂(如过硫酸铵与亚硫酸氢钠等)中的至少一种;ph缓冲剂为碳酸氢钾、碳酸氢钠中的至少一种。

17.本发明的目的及解决其技术问题还采用以下的技术方案来实现。

18.依据本发明提出的一种具有纳米微孔“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料的制备方法,包括:

19.将抗冻成炭剂、正硅酸乙酯、浓度为25wt.%的氨水、去离子水按照1~10:0.01~5:0.001~0.05:50~200的重量配比混合,静止陈化48h,待正硅酸乙酯醇化后生成二氧化硅种子溶液,二氧化硅颗粒的粒径为20nm~40nm,制得第一混合溶液;

20.借助梯度预乳化技术逐步分散,将0.1~1.5份乳化剂、0.01~0.5份ph缓冲剂与10~50重量份气相纳米二氧化硅颗粒分别按照重量份的50%、30%、15%、5%依次加入到第一混合溶液中,搅拌速度20~500rpm,每次预乳化时间依次为10min、8min、6min、4min,得到种子溶液;

21.借助半连续共混技术,在50~55℃的温度条件下将40~350重量份气相纳米二氧化硅颗粒、30~50份抗冻成炭剂、5~50份去离子水加入到种子溶液中,共混时间30min,得到核层溶液;

22.将丙烯酸丁酯、甲基丙烯酸甲酯按照0.1~1:0.1~1的重量份混合制得第二混合溶液;

23.借助饥饿聚合法,在搅拌速度1200~1800rpm、50~55℃的温度条件下以恒定的速度向100~700重量份的核层溶液中滴加0.2~2重量份的第二混合溶液、0.001~0.02重量份引发剂,聚合完成后,纳米二氧化硅颗粒表面上均包覆一层有机/无机复合材料,得到卷心菜型纳米核壳结构有机/无机杂化二氧化硅颗粒乳液,该乳液为防火层材料基础溶液;

24.依次向100~700重量份份所述防火层材料基础溶液加入5~10重量份的抗冻成炭剂和15-200重量份、纯度为85%的氢氧化钾,低温抽真空30分钟,搅拌均匀,得到防火层材料预反应液;

25.借助蠕动泵将高固含量(≥55wt,%)低粘度(小于200mpa.s)的k2o

·

nsio2基防火层材料预反应液逐层灌注到复合防火玻璃空腔中,封好灌注口后,将玻璃水平放置于10℃的环境中静置10个小时,再将其置于75℃的烘箱中恒温反应30min,然后再将烘箱快速降温到-10℃并放置1h,最后将烘箱升至75℃保持10小时直到玻璃的可见光透过率不再发生变化,得到具有“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料;其中,将烘箱从75℃降温至-10℃耗时不超过5min;

26.借助高低温循环反应技术,将具有“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料经历6次高低温交替循环处理:即75℃热处理1小时,再快速降温到-10℃冷处理1小时,每个循环周期2小时,最终得到具有纳米微孔“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料;其中,温度从75℃降至-10℃耗时不超过5min。

27.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

28.优选的,前述的防火玻璃,其中所述减反射层的材料为sio2、tio2、sio2/tio2、tio2/sio2或sio2/tio2/sio2。

29.优选的,前述的室外用隔热型防火玻璃,其中所述防火层的厚度为0.5-5mm。

30.借由上述技术方案,本发明提供的一种防火层材料及其制备方法及防火玻璃至少

具有下列优点:

31.1、借助梯度预乳化技术逐步分散,进一步优化了纳米二氧化硅颗粒的级配效果,大幅度降低了体系的粘度:预乳化后的纳米核壳结构有机/无机杂化二氧化硅溶液相对于其他技术制备的二氧化硅溶液,在相同固含量的前提下,具有更低的粘度,同时宽分布的纳米核壳结构有机/无机杂化二氧化硅颗粒使防火层材料预反应溶液具备剪切变稀的特性,能够更快的灌注更薄的玻璃腔体。

32.2、本发明的防火层材料采用纳米二氧化硅颗粒作为主要原料,该纳米核壳结构有机/无机杂化二氧化硅颗粒为宽分布纳米颗粒,其核层物质为气相纳米二氧化硅颗粒及其团聚体,其壳层物质为聚(丙烯酸丁酯-甲基丙烯酸甲酯)的共聚物,含有该原料的防火层材料与玻璃接触后,会腐蚀玻璃表面形成一定厚度的扩散层,提高了防火胶层与玻璃的附着力;当玻璃受热而产生裂纹时,裂纹不会扩展,从而不会导致整块玻璃的碎裂,大大提高了防火玻璃的强度。

33.3、通过在纳米核壳结构有机/无机杂化颗粒制备过程中引入高低温循环等特殊工艺,使防火层材料各组分之间产生协同效应,消除了复合防火玻璃夹层的气泡,制备出透过率为75-88%、耐火时间高达300min左右、耐紫外线辐照时间超过3000h、可在低温环境(-65℃)条件下使用的适用于室外环境的高性能无微泡低温型复合防火玻璃。

34.4、本发明防火层材料具有耐低温、耐紫外线辐照的原因是:特殊设计的预乳化工艺,优化了纳米核壳结构有机/无机杂化颗粒的级配效应,减低了反应体系的粘度,保证二氧化硅的固含量进一步提高(可以超过55%),相应的,防火层材料中的自由水就减少;“石笋”状结构增加了防火层材料的强度以及抵抗紫外线辐照的能力;高低温循环工艺将防火层材料中大部分的自由水转化成结合水,并被硅羟基牢牢锁住,同时大量纳米微孔的存在可以保证剩余微量的自由水在低温环境下不会形成大尺寸、连续的冰晶相,保证了复合防火玻璃在极冷条件下的透明性,从而提高防火层材料的耐低温性能。

35.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

36.图1为本发明一个实施例的室外用隔热型防火玻璃的结构示意图;

37.图2为本发明另一个实施例的室外用隔热型防火玻璃的结构示意图;

38.图3为本发明又一个实施例的室外用隔热型防火玻璃的结构示意图;

39.图4为本发明纳米核壳结构有机/无机杂化二氧化硅颗粒的分散液的粘度与剪切速率的关系图;

40.图5为本发明纳米核壳结构有机/无机杂化二氧化硅颗粒的分散液的粒径分布图。

41.图6具有纳米微孔“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料的电镜照片。

具体实施方式

42.本发明中的室外用隔热型防火玻璃,由至少两片玻璃层叠而成,相邻的两片玻璃之间具有夹层,至少一个所述夹层为由防火层材料制成的防火层,所述防火玻璃的至少一

片外层玻璃的外表面设有减反射层。其中,所述防火层为具有纳米微孔“石笋”状结构的防火结构体,所述防火结构体由k2o

·

nsio2基有机/无机杂化材料预反应液制成,以重量份计,所述k2o

·

nsio2基有机/无机杂化材料预反应液由以下物质组成:

43.气相纳米二氧化硅颗粒50~400份、正硅酸乙酯0.01~5份、浓度为25%的氨水0.001~0.05份、去离子水55~250份、乳化剂0.1~1.5份、引发剂0.001~0.02份、ph缓冲剂0.01~0.5份、抗冻成炭剂10~50份、丙烯酸丁酯0.1~1份、甲基丙烯酸甲酯0.1~1份和纯度为85%的氢氧化钾15~200份。其所述纳米核壳结构有机/无机杂化颗粒为双峰、宽分布纳米颗粒;其中,所述纳米核壳结构有机/无机杂化颗粒为借助梯度预乳化技术制备的宽分布纳米颗粒,其核层物质为纳米二氧化硅颗粒及其团聚体,其壳层物质为聚(丙烯酸丁酯-甲基丙烯酸甲酯)共聚物,该防火材料的模数在4.2~5.5之间。

44.作为优选实施例,所述k2o

·

nsio2基有机/无机杂化材料预反应液,以重量份计,其原料由以下物质组成:气相纳米二氧化硅颗粒100~250份、正硅酸乙酯1~2.5份、浓度为25%的氨水0.01~0.02份、去离子水150~200份、乳化剂0.2~1份、引发剂0.002~0.01份、ph缓冲剂0.05~0.2份、抗冻成炭剂30~45份、丙烯酸丁酯0.1~0.5份、甲基丙烯酸甲酯0.1~0.5份和纯度为85%的氢氧化钾50~150份。

45.作为优选实施例,所述气相纳米二氧化硅颗粒的粒径为40nm~80nm,比表面积在40~60m2/g,核壳结构有机/无机杂化二氧化硅颗粒的核层粒径为500nm~6000nm,粒径分布为双峰宽分布;其壳层厚度为30nm~40nm。

46.本发明使用纳米核壳结构有机/无机杂化颗粒作为防火层材料的主要原料,该气相纳米二氧化硅颗粒的粒径为30nm~100nm,比表面积在30~80m2/g,核壳结构有机/无机杂化二氧化硅颗粒的核层粒径为100nm~8000nm,粒径分布为双峰宽分布;其壳层物质为聚(丙烯酸丁酯-甲基丙烯酸甲酯)共聚物,壳层厚度为20nm-40nm。所述疏水-亲水两性纳米核壳结构有机/无机杂化二氧化硅颗粒为宽分布纳米颗粒。本发明具有粘度小、室温(20℃)反应速率低的特性,能够灌注更薄、尺寸更大的室外用隔热性型复合防火玻璃,同时低温使用温度可以达到-65℃

±

1℃,耐紫外线辐照时间超过3000小时。

47.该纳米核壳结构有机-无机杂化二氧化硅颗粒本身具有的耐低温、耐紫外线辐照性能的原因是:

48.1、纳米核壳结构有机-无机杂化二氧化硅颗粒的体系固含量较高(可以超过55%),相应的,防火层材料中的自由水就减少;

49.2、“石笋”状结构,如图6所示,增加了防火层材料的强度以及抵抗紫外线辐照的能力;

50.3、高低温循环工艺将防火层材料中大部分的自由水转化成结合水,并被硅羟基牢牢锁住;

51.4、大量纳米微孔的存在可以保证剩余微量的自由水在低温环境下不会形成大尺寸、连续的冰晶相,保证了复合防火玻璃在极冷条件下的透明性;

52.本发明的纳米核壳结构有机/无机杂化颗粒是以分散液的形式存在,分散液的质量浓度为50%-60%。

53.作为优选实施例,所述抗冻成炭剂为乙二醇、丙三醇中的至少一种与蔗糖、果糖、葡萄糖和麦芽糖中的至少一种的复配醇溶液。

54.作为优选实施例,所述乳化剂为阴离子型乳化剂(如十二烷基二苯醚磺酸二钠、十二烷基苯磺酸钠、十二烷基硫酸钠等)、非离子型乳化剂(如烷基酚聚氧乙烯醚、聚氧乙烯失水山梨醇脂肪酸脂、脂肪酸聚氧乙烯酯等)、反应型乳化剂(如壬基酚烯丙基聚氧乙烯醚硫酸铵、烯丙氧基癸基聚氧乙烯醚硫酸铵等)中的至少一种;所述引发剂为热引发剂(如过氧化二苯甲酰、偶氮二异丁腈等)、氧化还原型引发剂(如过硫酸铵与亚硫酸氢钠等)中的至少一种;ph缓冲剂为碳酸氢钾、碳酸氢钠中的至少一种。

55.本发明的防火层材料所采用的各原料的作用如下:

56.纳米核壳结构有机-无机杂化颗粒:纳米核壳结构有机/无机杂化颗粒与去离子水混合,形成纳米核壳结构有机/无机杂化二氧化硅颗粒溶液,含有该液的防火层材料与玻璃接触后,会腐蚀玻璃表面形成一定厚度的扩散层,提高了防火胶层与玻璃的附着力;当玻璃受热而产生裂纹时,裂纹不会扩展,从而不会导致整块玻璃的碎裂,大大提高了防火玻璃的强度;同时使防火层材料预反应溶液具备剪切变稀的特性。

57.本发明实施例所采用的纳米核壳结构有机-无机杂化颗粒为核壳结构,是指两种或多种单体在一定条件下分阶段或多段聚合,使粒子的内侧或外侧分别富集不同成分,即核壳型粒子,从而赋予了核与壳各不同的功能,得到性能优异的粒子;其中核层物质为气相纳米二氧化硅颗粒及其团聚体,壳层物质为聚(丙烯酸丁酯-甲基丙烯酸甲酯)共聚物。在低温储存中,防火液中纳米核壳结构有机-无机杂化颗粒的壳层物质将核层物质二氧化硅颗粒包裹在内,并将二氧化硅颗粒与防火材料中的氢氧化钾溶液隔离开,不反生反应;当温度较高,即高于壳层聚合物的玻璃化温度时,壳层聚合物由玻璃态变为橡胶态,氢氧化钾溶液渗入壳层内,与二氧化硅颗粒发生反应得到硅酸钾溶液,即钾水玻璃(其结构式为k2o

·

nsio2,n为模数),钾水玻璃硬化后形成的二氧化硅网状骨架,在高温下硬度下降很小,具有良好的阻燃性,可耐高温和防火,并且硬度较高,增强了复合防火玻璃的硬度和耐热性能。

58.上述纳米核壳结构有机-无机杂化颗粒为宽分布纳米颗粒,其粒径为100nm-6000nm。研究发现:凭借“粒子设计”原理,制备得到的具有近球形核壳结构、高固含、低粘度sio2分散液同样具有剪切变稀的特性,通过对其它助剂的优选,其它助剂的加入并不影响体系的剪切边稀的特性,因此,制得的防火层材料预反应溶液也具有剪切边稀的特性。

59.由于纳米核壳结构有机-无机杂化颗粒为宽分布纳米颗粒,具有粘度小、室温(20℃)反应速率低的特性,能够灌注更薄、尺寸更大的室外用隔热性型复合防火玻璃,其低温使用温度可以达到-65℃

±

1℃,耐紫外线辐照时间超过3000小时。

60.其结果及作用机理并不同于非核壳结构sio2分散液,如图4所示,为本发明纳米核壳结构有机/无机杂化颗粒的纳米sio2微粒分散液粘度与剪切速率的关系图。与非核壳结构的sio2分散液相比,虽然具有核壳结构的分散液中sio2的固含量远超过前者,但影响体系初始粘度的两个关键因素:颗粒表面的硅羟基含量、颗粒内部的空洞面积,两者的影响程度却相差甚远。对于具有近球形核壳结构的sio2分散液而言,其表面的硅羟基和内部的空洞已经被壳层聚合物全部或者部分包裹,将这两个因素对体系粘度的影响大大减小,从而降低了体系的初始粘度。随着剪切速率的增加,那些500nm~800nm左右、由几百个sio2颗粒团聚在一起、具有核壳结构的小尺寸微粒,相当于齿轮中的滑珠,填充在5~6微米左右、由数千个sio2颗粒团聚在一起、同样具有核壳结构的大尺寸微粒之间,起到了润滑的作用,且剪切速率越大,粘度越低。通过对图4拟合体系粘度μ与转速v的关系可以满足下式:

61.μ=133.32+291.13e

(-v/14.39)

62.上述纳米核壳结构有机-无机杂化颗粒可以依靠壳层聚合物的空间位阻效应使核壳型粒子达到稳定状态,本发明实施例采用聚(丙烯酸丁酯-甲基丙烯酸甲酯)共聚物作为壳层物质,则可起到上述作用,是由于上述壳层聚合物含有疏水基团-ch3,因此部分单体可以近似起到隔离作用,而且聚甲基丙烯酸甲酯的玻璃化温度较高(超过100度),其共聚物按照fox公式计算得知在常温下为玻璃态,具有一定的刚性,避免了粒子间产生粘性吸附,有利于二氧化硅颗粒的保护,并且防止二氧化硅颗粒团聚,在防火胶中能分散均匀,并能与氢氧化钾溶液充分反应。

63.需要重点说明的是,本发明的防火层材料中,纳米核壳结构有机-无机杂化颗粒本身具有的耐低温、耐紫外线辐照性能,抗冻成炭剂只是加强了耐低温性能。

64.防火层材料具有耐低温、耐紫外线辐照性能的原因是:

65.1、纳米核壳结构有机-无机杂化二氧化硅颗粒的体系固含量较高(可以超过55%),相应的,防火层材料中的自由水就减少;

66.2、“石笋”状结构增加了防火层材料的强度以及抵抗紫外线辐照的能力;

67.3、高低温循环工艺将防火层材料中大部分的自由水转化成结合水,并被硅羟基牢牢锁住;

68.4、大量纳米微孔的存在可以保证剩余微量的自由水在低温环境下不会形成大尺寸、连续的冰晶相,保证了复合防火玻璃在极冷条件下的透明性;

69.抗冻成炭剂:选择低分子多元醇与糖类复合作为抗冻成炭剂,在一定程度上具有表面活性剂的作用,其本身起到了一定的消泡、防冻效果。在高温下,防火胶层发泡,产生孔隙,抗冻成炭剂炭化形成长链的炭化物,沉积在所述孔隙中,长链的炭化物能够吸收大量热量,从而增强了玻璃的防火性能。本发明实施例采用的抗冻成炭剂选自为乙二醇、丙三醇中的至少一种与蔗糖、果糖、葡萄糖和麦芽糖中的至少一种的复配醇溶液,这些抗冻成炭剂均可在高温下形成长链的炭化物,长链的炭化物能够吸收大量的热量,从而增强玻璃的防火性能。另外,本发明实施例所采用的纳米核壳结构有机-无机杂化颗粒的壳层物质聚(丙烯酸丁酯-甲基丙烯酸甲酯)共聚物也具有成炭剂的作用,可在高温下炭化形成长链的炭化物,吸收大量热量,增强玻璃的防火性能。

70.本发明中具有纳米微孔“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料通过如下步骤制得:

71.(1)将抗冻成炭剂、正硅酸乙酯、浓度为25wt.%的氨水、去离子水按照1~10:0.01~5:0.001~0.05:50~200的重量配比混合,静止陈化48h,待正硅酸乙酯醇化后生成二氧化硅种子溶液,二氧化硅颗粒的粒径为20nm~40nm,制得第一混合溶液;

72.(2)借助梯度预乳化技术逐步分散,将0.1~1.5份乳化剂、0.01~0.5份ph缓冲剂与10~50重量份气相纳米二氧化硅颗粒分别按照重量份的50%、30%、15%、5%依次加入到第一混合溶液中,搅拌速度20~500rpm,每次预乳化时间依次为10min、8min、6min、4min,得到种子溶液;

73.(3)借助半连续共混技术,在50~55℃的温度条件下将40~350重量份气相纳米二氧化硅颗粒、30~50份抗冻成炭剂、5~50份去离子水加入到种子溶液中,共混时间30min,得到核层溶液;

74.(4)将丙烯酸丁酯、甲基丙烯酸甲酯按照0.1~1:0.1~1的重量份混合制得第二混合溶液;

75.(5)借助饥饿聚合法,在搅拌速度1200~1800rpm、50~55℃的温度条件下以恒定的速度向100~700重量份的核层溶液中滴加0.2~2重量份的第二混合溶液、0.001~0.02重量份引发剂,聚合完成后,纳米二氧化硅颗粒表面上均包覆一层有机/无机复合材料,得到卷心菜型纳米核壳结构有机/无机杂化二氧化硅颗粒乳液,该乳液为防火层材料基础溶液;

76.(6)依次向100~700重量份份所述防火层材料基础溶液加入5~10重量份的抗冻成炭剂和15-200重量份、纯度为85%的氢氧化钾,低温抽真空30分钟,搅拌均匀,得到防火层材料预反应液;

77.(7)借助蠕动泵将高固含量(≥55wt,%)低粘度(小于200mpa.s)的k2o

·

nsio2基防火层材料预反应液逐层灌注到复合防火玻璃空腔中,封好灌注口后,将玻璃水平放置于10℃的环境中静置10个小时,再将其置于75℃的烘箱中恒温反应30min,然后再将烘箱快速降温到-10℃并放置1h,最后将烘箱升至75℃保持10小时直到玻璃的可见光透过率不再发生变化,得到具有“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料;

78.(8)借助高低温循环反应技术,将具有“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料经历6次高低温交替循环处理:即75℃热处理1小时,再快速降温到-10℃冷处理1小时,每个循环周期2小时,最终得到具有纳米微孔“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料。

79.进一步的,上述步骤(1)中,所述气相纳米二氧化硅颗粒的粒径为30nm~100nm,比表面积在30~80m2/g,核壳结构有机/无机杂化二氧化硅颗粒的核层粒径为100nm~8000nm,粒径分布为双峰宽分布;其壳层物质为聚(丙烯酸丁酯-甲基丙烯酸甲酯)共聚物,壳层厚度为20nm~40nm。进一步的,上述步骤(6)中,搅拌时间为30~60min,优选30min。

80.本发明实施例制备防火玻璃的防火胶时,先将抗冻成炭剂、正硅酸乙酯、浓度为25wt.%的氨水加入到去离子水中,静置陈化,得到第一混合溶液;借助梯度预乳化技术逐步分散,将乳化剂啊、ph缓冲剂、气相纳米二氧化硅颗粒加入到第一混合溶液中,得到种子溶液;借助半连续共混技术,气相纳米二氧化硅颗粒、抗冻成炭剂、去离子水加入到种子溶液中,得到核层溶液;将丙烯酸丁酯、甲基丙烯酸甲酯混合制得第二混合溶液;借助饥饿聚合法,向核层溶液中滴加第二混合溶液、引发剂,得到卷心菜型纳米核壳结构有机/无机杂化二氧化硅颗粒乳液,该乳液为防火层材料基础溶液;向防火层材料基础溶液中加入抗冻成炭剂、纯度为85%的氢氧化钾,并在抽真空的条件下缓慢搅拌,其目的是利用负压排除体系中的微泡,从而得到得到防火层材料预反应液;借助蠕动泵将k2o

·

nsio2基防火层材料预反应液逐层灌注到复合防火玻璃空腔中,封好灌注口后,将玻璃水平放置于10℃的环境中静置10个小时,再将其置于75℃的烘箱中恒温反应30min,然后再将烘箱快速降温到-10℃并放置1h,最后将烘箱升至75℃保持10小时直到玻璃的可见光透过率不再发生变化,得到具有“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料;借助高低温循环反应技术,将具有“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料经历6次高低温交替循环处理:即75℃热处理1小时,再快速降温到-10℃冷处理1小时,每个循环周期2小时,最终得到具有纳米微孔“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料。

81.由于防火层材料基础溶液与氢氧化钾混合就会发生反应,因此,在使用前,需要将防火层材料基础溶液与氢氧化钾分别存放,防火层材料基础溶液,可长时间存放待用,密封避光保存的保质期不少于180天;氢氧化钾常规保存即可。使用时,现场将该防火层材料基础溶液与氢氧化钾混合,可以更好的保证防火层材料的性能。

82.本发明实施例提供的防火玻璃,在遇到火灾时,该防火玻璃中的防火层迅速发泡膨胀形成绝热的耐火隔热泡沫层,大量吸收火灾产生的热量,具有很好的防火性能;采用上述制备的防火层材料形成上述防火玻璃中的防火层,使防火玻璃具有无微泡、透过率高和防火时间长的优点。优选的,所述夹层至少为两个,其中一个所述夹层为真空层,其余的所述夹层为防火层。

83.更优选的,相邻的两片玻璃之间的夹层都为防火层。

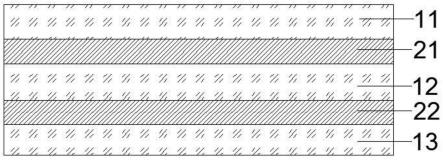

84.作为优选实施方式,如图1所示,一种防火玻璃依次包括第一玻璃层11、第一防火层21、第二玻璃层12、第二防火层22和第三玻璃层13,其中,第一防火层21和第二防火层22由上述的防火层材料制成。

85.作为优选实施例,所述防火玻璃的至少一片外层玻璃的外表面设有减反射层。

86.需要说明的是,本发明中的玻璃可以为带减反射层的玻璃,因为该防火层材料不含增塑剂,避免了增塑剂与减反射层材料发生化学反应的可能,这是由于主要是醚类物质,减反射层中的二氧化钛具有光催化作用,会让醚类物质与减反射层中的二氧化硅发生缩聚反应,形成腐蚀斑,无法擦拭掉。

87.作为优选实施例,所述减反射层为sio2单层膜、tio2单层膜、sio2/tio2双层膜、tio2/sio2双层膜或sio2/tio2/sio2多层复合膜。

88.进一步的,所述减反射层的厚度为0.0001mm-0.1mm。

89.作为优选实施方式,如图2所示,一种防火玻璃依次包括第一减反射层31、第一玻璃层11、第一防火层21、第二玻璃层12、第二防火层22、第三玻璃层13和第二减反射层32,其中,第一防火层21和第二防火层22由上述的防火层材料制成。

90.作为另一优选实施方式,如图3所示,一种防火玻璃依次包括第一减反射层31、第一玻璃层11、第一防火层21、第二玻璃层12、第二防火层22、第三玻璃层13、真空层31、第四玻璃层14、第三防火层23、第五玻璃15层和第二减反射层32,其中,第一防火层21、第二防火层22和第三防火层23由上述的防火层材料制成,真空层是将两片玻璃四周密闭起来,将其间隙抽成真空并密封排气孔而形成。

91.作为优选实施例,所述防火层的厚度为0.5-5mm。

92.本发明可以将防火层的厚度控制在0.5-5mm,在保证防火玻璃防火性能的前提下,使制造出的防火玻璃厚度较薄,降低玻璃的生产成本,扩大玻璃的应用范围。本发明实施例的防火玻璃中的防火层遇火后会膨胀形成多孔的隔热层,其膨胀层厚度是原防火层厚度的10~15倍左右,遇火后迎火面玻璃会首先炸裂,然后附着其上的防火胶层会逐步形成10mm~30mm左右的隔热层;如果防火胶层厚度《0.5mm,防火胶层太薄,所形成的隔热层就无法隔绝一定时间内的热量传递,导致整体的防火时间低于设计值;如果防火胶层厚度》5mm,防火胶层太厚,会导致防火玻璃整体重量增加、成本过大,同时由于防火胶层是逐层膨胀,过厚的膨胀层会导致玻璃整体脱落,反而降低防火性能。

93.下面结合具体实施例进一步说明本发明,但不作为对本发明的限定。

94.本发明各实施例所用试剂均为市购产品。

95.实施例1

96.本实施例中的防火层材料通过如下步骤制得:

97.(1)按照下列重量称取防火层材料的原料:

98.253kg粒径为55nm、比表面积为50

±

5m2/g的纳米二氧化硅颗粒、187kg去离子水、40.8kg蔗糖/甘油(1:2)、1.5kg正硅酸乙酯、0.015kg浓度为25%的氨水、0.1kg碳酸氢钾、0.2kg丙烯酸丁酯、0.2kg甲基丙烯酸甲酯、0.19kg乳化剂、0.004kg引发剂和110.17kg纯度为85%的氢氧化钾;由纳米核壳结构有机/无机杂化颗粒的粒径是宽分布,各种粒径尺寸的核层微粒在本发明中均可以存在,如图5所示,为本发纳米核壳结构有机/无机杂化颗粒的sio2分散液的粒径分布图,呈现双峰状态,同样的,以下实施例中的核层微粒的粒径也是宽分布;

99.(2)将上述原料按照以下步骤制备防火层材料:

100.将8kg蔗糖/甘油(1:2)、1.5kg正硅酸乙酯、0.15kg纯度为25%的氨水、160kg去离子水混合,静止陈化48h,待正硅酸乙酯醇化后生成二氧化硅种子溶液,二氧化硅颗粒的粒径为20nm~40nm,制得第一混合溶液;

101.借助梯度预乳化技术逐步分散,将0.19kg乳化剂、0.1kg碳酸氢钾、40kg粒径为55nm、比表面积为50

±

5m2/g的纳米二氧化硅颗粒分别按照重量份的50%、30%、15%、5%依次加入到第一混合溶液中,搅拌速度20~500rpm,每次预乳化时间依次为10min、8min、6min、4min,得到种子溶液;

102.借助半连续共混技术,在50

±

2℃的温度条件下将213kg气相纳米二氧化硅颗粒、23.4kg蔗糖/甘油(1:2)、12kg去离子水加入到种子溶液中,共混时间30min,得到核层溶液;

103.将0.2kg丙烯酸丁酯、0.2kg甲基丙烯酸甲酯混合制得第二混合溶液;

104.借助饥饿聚合法,在搅拌速度1500rpm、50

±

2℃的温度条件下以恒定的速度向上述核层溶液中滴加第二混合溶液、0.04kg引发剂,聚合完成后,纳米二氧化硅颗粒表面上均包覆一层有机/无机复合材料,得到卷心菜型纳米核壳结构有机/无机杂化二氧化硅颗粒乳液,该乳液为防火层材料基础溶液;

105.依次向上述防火层材料基础溶液加入9.4kg抗冻成炭剂和110.17kg、纯度为85%的氢氧化钾,低温抽真空30分钟,搅拌均匀,得到防火层材料预反应液;

106.本实施例中的室外用隔热型防火玻璃为利用上述防火层材料通过下述步骤制得的室外用隔热型防火玻璃:

107.(1)准备5片3mm厚的玻璃,其中两片为物理钢化玻璃;为了保证制成的复合防火玻璃具有较高的强度,优选位于中间位置的玻璃略厚于其他各层玻璃;

108.(2)将上述2片物理钢化玻璃制备成带有100nm-0.1mm厚的单层二氧化硅(sio2)减反射层的玻璃,使复合防火玻璃在300-2500nm范围的折射率为1.13-1.40左右,减反射层还可以是单层的二氧化钛(tio2)膜,也可以是sio2/tio2或tio2/sio2双层膜,还可以是sio2/tio2/sio2多层复合膜;

109.(3)利用定厚胶条将上述1片带减反射层的物理钢化玻璃作为最外层玻璃与1片非物理钢化玻璃合成具有5mm厚的腔体,再利用定厚胶条依次将其余2片非物理钢化玻璃叠加,每片玻璃间均具有5mm厚的腔体,最后再利用定厚胶条将另一片带减反射层的物理钢化

玻璃与上述多层腔体玻璃层合在一起,再增加一层5mm厚的腔体,确保该多层腔体玻璃的外表面均为物理钢化玻璃,且两层减反射层面均朝外;

110.(4)借助蠕动泵将高固含量(≥55wt,%)低粘度(小于200mpa.s)的k2o

·

nsio2基防火层材料预反应液逐层灌注到复合防火玻璃空腔(5玻4腔)中,静置消泡,封好灌注口后,将玻璃水平放置于10℃的环境中静置10个小时,再将其置于75℃的烘箱中恒温反应30min,然后再将烘箱快速降温到-10℃并放置1h,最后将烘箱升至75℃保持10小时直到玻璃的可见光透过率不再发生变化,得到具有“石笋”状结构的k2o

·

nsio2基、带减反射层的低温型复合防火玻璃;

111.(5)借助高低温循环反应技术,将具有“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料经历6次高低温交替循环处理:即75℃热处理1小时,再快速降温到-10℃冷处理1小时,每个循环周期2小时,最终得到具有纳米微孔“石笋”状结构的k2o

·

nsio2基、带减反射层的低温型复合防火玻璃。

112.实施例2

113.本实施例中的防火层材料通过如下步骤制得:

114.(1)按照下列重量称取防火层材料的原料:

115.238kg粒径为55nm、比表面积为50

±

5m2/g的纳米二氧化硅颗粒、187kg去离子水、40.8kg蔗糖/甘油(1:2)、1.5kg正硅酸乙酯、0.015kg浓度为25%的氨水、0.1kg碳酸氢钾、0.2kg丙烯酸丁酯、0.2kg甲基丙烯酸甲酯、0.19kg乳化剂、0.004kg引发剂和110.17kg纯度为85%的氢氧化钾。

116.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

117.本实施例中的室外用隔热型防火玻璃的制备方法与实施例1中的室外用隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

118.实施例3

119.本实施例中的防火层材料通过如下步骤制得:

120.(1)按照下列重量称取防火层材料的原料:

121.223kg粒径为55nm、比表面积为50

±

5m2/g的纳米二氧化硅颗粒、187kg去离子水、40.8kg蔗糖/甘油(1:2)、1.5kg正硅酸乙酯、0.015kg浓度为25%的氨水、0.1kg碳酸氢钾、0.2kg丙烯酸丁酯、0.2kg甲基丙烯酸甲酯、0.19kg乳化剂、0.004kg引发剂和110.17kg纯度为85%的氢氧化钾;(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

122.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

123.本实施例中的室外用隔热型防火玻璃的制备方法与实施例1中的室外用隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

124.实施例4

125.本实施例中的防火层材料通过如下步骤制得:

126.(1)按照下列重量称取防火层材料的原料:

127.208kg粒径为55nm、比表面积为50

±

5m2/g的纳米二氧化硅颗粒、187kg去离子水、40.8kg蔗糖/甘油(1:2)、1.5kg正硅酸乙酯、0.015kg浓度为25%的氨水、0.1kg碳酸氢钾、0.2kg丙烯酸丁酯、0.2kg甲基丙烯酸甲酯、0.19kg乳化剂、0.004kg引发剂和110.17kg纯度为85%的氢氧化钾;(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

128.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

129.本实施例中的室外用隔热型防火玻璃的制备方法与实施例1中的室外用隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

130.实施例5

131.本实施例中的防火层材料通过如下步骤制得:

132.(1)按照下列重量称取防火层材料的原料:

133.268kg粒径为55nm、比表面积为50

±

5m2/g的纳米二氧化硅颗粒、187kg去离子水、40.8kg蔗糖/甘油(1:2)、1.5kg正硅酸乙酯、0.015kg浓度为25%的氨水、0.1kg碳酸氢钾、0.2kg丙烯酸丁酯、0.2kg甲基丙烯酸甲酯、0.19kg乳化剂、0.004kg引发剂和110.17kg纯度为85%的氢氧化钾。

134.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

135.本实施例中的室外用隔热型防火玻璃的制备方法与实施例1中的室外用隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

136.实施例6

137.本实施例中的防火层材料通过如下步骤制得:

138.(1)按照下列重量称取防火层材料的原料:

139.253kg粒径为55nm、比表面积为50

±

5m2/g的纳米二氧化硅颗粒、187kg去离子水、41.8kg蔗糖/甘油(1:2)、1.5kg正硅酸乙酯、0.015kg浓度为25%的氨水、0.1kg碳酸氢钾、0.2kg丙烯酸丁酯、0.2kg甲基丙烯酸甲酯、0.19kg乳化剂、0.004kg引发剂和110.17kg纯度为85%的氢氧化钾。

140.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

141.本实施例中的室外用隔热型防火玻璃的制备方法与实施例1中的室外用隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

142.实施例7

143.本实施例中的防火层材料通过如下步骤制得:

144.(1)按照下列重量称取防火层材料的原料:

145.253kg粒径为55nm、比表面积为50

±

5m2/g的纳米二氧化硅颗粒、187kg去离子水、40.8kg蔗糖/甘油(1:2)、1.5kg正硅酸乙酯、0.015kg浓度为25%的氨水、0.1kg碳酸氢钾、0.2kg丙烯酸丁酯、0.2kg甲基丙烯酸甲酯、0.19kg乳化剂、0.004kg引发剂和110.17kg纯度为85%的氢氧化钾。

146.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

147.本实施例中的室外用隔热型防火玻璃的制备方法与实施例1中的室外用隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

148.实施例8

149.本实施例中的防火层材料通过如下步骤制得:

150.(1)按照下列重量称取防火层材料的原料:

151.253kg粒径为55nm、比表面积为50

±

5m2/g的纳米二氧化硅颗粒、187kg去离子水、39.8kg蔗糖/甘油(1:2)、1.5kg正硅酸乙酯、0.015kg浓度为25%的氨水、0.1kg碳酸氢钾、0.2kg丙烯酸丁酯、0.2kg甲基丙烯酸甲酯、0.19kg乳化剂、0.004kg引发剂和110.17kg纯度

为85%的氢氧化钾。

152.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

153.本实施例中的室外用隔热型防火玻璃的制备方法与实施例1中的室外用隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

154.实施例9

155.本实施例中的防火层材料通过如下步骤制得:

156.(1)按照下列重量称取防火层材料的原料:

157.253kg粒径为55nm、比表面积为50

±

5m2/g的纳米二氧化硅颗粒、207kg去离子水、40.8kg蔗糖/甘油(1:2)、1.5kg正硅酸乙酯、0.015kg浓度为25%的氨水、0.1kg碳酸氢钾、0.2kg丙烯酸丁酯、0.2kg甲基丙烯酸甲酯、0.19kg乳化剂、0.004kg引发剂和110.17kg纯度为85%的氢氧化钾。

158.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

159.本实施例中的室外用隔热型防火玻璃的制备方法与实施例1中的室外用隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

160.实施例10

161.本实施例中的防火层材料通过如下步骤制得:

162.(1)按照下列重量称取防火层材料的原料:

163.253kg粒径为55nm、比表面积为50

±

5m2/g的纳米二氧化硅颗粒、227kg去离子水、40.8kg蔗糖/甘油(1:2)、1.5kg正硅酸乙酯、0.015kg浓度为25%的氨水、0.1kg碳酸氢钾、0.2kg丙烯酸丁酯、0.2kg甲基丙烯酸甲酯、0.19kg乳化剂、0.004kg引发剂和110.17kg纯度为85%的氢氧化钾;

164.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

165.本实施例中的室外用隔热型防火玻璃的制备方法与实施例1中的室外用隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

166.实施例11

167.本实施例中的防火层材料通过如下步骤制得:

168.(1)按照下列重量称取防火层材料的原料:

169.250kg粒径为55nm、比表面积为50

±

5m2/g的纳米二氧化硅颗粒、167kg去离子水、40.8kg蔗糖/甘油(1:2)、1.5kg正硅酸乙酯、0.015kg浓度为25%的氨水、0.1kg碳酸氢钾、0.2kg丙烯酸丁酯、0.2kg甲基丙烯酸甲酯、0.19kg乳化剂、0.004kg引发剂和110.17kg纯度为85%的氢氧化钾;

170.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

171.本实施例中的室外用隔热型防火玻璃的制备方法与实施例1中的室外用隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

172.实施例12

173.本实施例中的防火层材料通过如下步骤制得:

174.(1)称取与实施例1相同的防火层材料的原料:

175.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

176.本实施例中的室外用隔热型防火玻璃为利用上述防火层材料通过下述步骤制得

的室外用隔热型防火玻璃:

177.(1)准备4片3mm厚的玻璃,其中两片为物理钢化玻璃;为了保证制成的复合防火玻璃具有较高的强度,优选位于中间位置的玻璃略厚于其他各层玻璃;

178.(2)将上述2片物理钢化玻璃制备成带有100nm-0.1mm厚的单层二氧化硅(sio2)减反射层的玻璃,使复合防火玻璃在300-2500nm范围的折射率为1.13-1.40左右,减反射层还可以是单层的二氧化钛(tio2)膜,也可以是sio2/tio2或tio2/sio2双层膜,还可以是sio2/tio2/sio2多层复合膜;

179.(3)利用定厚胶条将上述1片带减反射层的物理钢化玻璃作为最外层玻璃与1片非物理钢化玻璃合成具有5mm厚的腔体,再利用定厚胶条依次将其余1片非物理钢化玻璃叠加,每片玻璃间均具有5mm厚的腔体,最后再利用定厚胶条将另一片带减反射层的物理钢化玻璃与上述多层腔体玻璃层合在一起,再增加一层5mm厚的腔体,确保该多层腔体玻璃的外表面均为物理钢化玻璃,且两层减反射层面均朝外;

180.(4)借助蠕动泵将高固含量(≥55wt,%)低粘度(小于200mpa.s)的k2o

·

nsio2基防火层材料预反应液逐层灌注到复合防火玻璃空腔(4玻3腔)中,静置消泡,封好灌注口后,将玻璃水平放置于10℃的环境中静置10个小时,再将其置于75℃的烘箱中恒温反应30min,然后再将烘箱快速降温到-10℃并放置1h,最后将烘箱升至75℃保持10小时直到玻璃的可见光透过率不再发生变化,得到具有“石笋”状结构的k2o

·

nsio2基、带减反射层的低温型复合防火玻璃;

181.(5)借助高低温循环反应技术,将具有“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料经历6次高低温交替循环处理:即75℃热处理1小时,再快速降温到-10℃冷处理1小时,每个循环周期2小时,最终得到具有纳米微孔“石笋”状结构的k2o

·

nsio2基、带减反射层的低温型复合防火玻璃。

182.实施例13

183.本实施例中的防火层材料通过如下步骤制得:

184.(1)称取与实施例1相同的防火层材料的原料:

185.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

186.本实施例中的室外用隔热型防火玻璃为利用上述防火层材料通过下述步骤制得的室外用隔热型防火玻璃:

187.(1)准备3片3mm厚的玻璃,其中两片为物理钢化玻璃;为了保证制成的复合防火玻璃具有较高的强度,优选位于中间位置的玻璃略厚于其他各层玻璃;

188.(2)将上述2片物理钢化玻璃制备成带有100nm-0.1mm厚的单层二氧化硅(sio2)减反射层的玻璃,使复合防火玻璃在300-2500nm范围的折射率为1.13-1.40左右,减反射层还可以是单层的二氧化钛(tio2)膜,也可以是sio2/tio2或tio2/sio2双层膜,还可以是sio2/tio2/sio2多层复合膜;

189.(3)利用定厚胶条将上述1片带减反射层的物理钢化玻璃作为最外层玻璃与1片非物理钢化玻璃合成具有5mm厚的腔体,再利用定厚胶条将另一片带减反射层的物理钢化玻璃与上述多层腔体玻璃层合在一起,增加一层5mm厚的腔体,确保该多层腔体玻璃的外表面均为物理钢化玻璃,且两层减反射层面均朝外;

190.(4)借助蠕动泵将高固含量(≥55wt,%)低粘度(小于200mpa.s)的k2o

·

nsio2基防

火层材料预反应液逐层灌注到复合防火玻璃空腔(3玻2腔)中,静置消泡,封好灌注口后,将玻璃水平放置于10℃的环境中静置10个小时,再将其置于75℃的烘箱中恒温反应30min,然后再将烘箱快速降温到-10℃并放置1h,最后将烘箱升至75℃保持10小时直到玻璃的可见光透过率不再发生变化,得到具有“石笋”状结构的k2o

·

nsio2基、带减反射层的低温型复合防火玻璃;

191.(5)借助高低温循环反应技术,将具有“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料经历6次高低温交替循环处理:即75℃热处理1小时,再快速降温到-10℃冷处理1小时,每个循环周期2小时,最终得到具有纳米微孔“石笋”状结构的k2o

·

nsio2基、带减反射层的低温型复合防火玻璃。

192.对比例1

193.本对比例提供了一种防火层材料,其原料为模数为3.4的纯钾水玻璃。

194.本对比例中的防火玻璃的制备方法与实施例1中的室外用隔热型防火玻璃的制备方法相同,区别在于防火层材料的组成不同。

195.对比例2

196.本对比例中的防火层材料通过如下步骤制得:

197.取1kg水和1kg模数为3.4的钾水玻璃,混合均匀,形成防火层材料。

198.本对比例中的防火玻璃的制备方法与实施例1中的室外用隔热型防火玻璃的制备方法相同,区别在于防火层材料的组成不同。

199.按照gb/t12513-2006镶玻璃构件耐火试验方法对实施例1~13及对比例1~2提供的防火层材料制备的防火玻璃进行耐火性能实验,得到防火玻璃的防火时间,实验取平行试样4个,取其数据平均值作为实验结果;通过玻璃透过率检测得到各防火玻璃的透过率;并通过肉眼观察得到各防火玻璃的表观质量。本发明实施例和对比例制备的防火玻璃的性能参数如表1所示。

200.表1防火玻璃的性能参数表

[0201][0202]

*δt=(t

t0-t

tn

)/t

t0

[0203]

t

tn

是紫外线辐照3000h后的透过率,t

t0

是初始透过率。

[0204]

由表1可知,本发明中的室外用隔热型防火玻璃无微泡,而对比例中制得的防火玻璃内部有大量微泡;本发明中的室外用隔热型防火玻璃无微泡的防火时间为对比例的防火玻璃的1.5-2.5倍,透过率、耐紫外线辐照时间也明显高于对比例的防火玻璃。以上说明采用钾水玻璃或纯钾水玻璃作为防火玻璃的防火层,易使玻璃中产生大量微泡,大量微泡的存在降低了防火玻璃的硬度和防火耐热性能,并严重影响了防火玻璃的透光性和表观质量。本发明通过改进防火层的配方,采用纳米核壳结构有机-无机杂化颗粒和氢氧化钾水溶液进行混合,防火层各组分之间产生协同效应,消除了防火玻璃夹层中的气泡,使复合防火玻璃具有较好的防火耐热性能,同时,具有纳米微孔“石笋”状结构的k2o

·

nsio2基有机/无机杂化防火层材料提高了防火玻璃的耐低温性能,可在低温(-65℃)、室外环境中使用。本发明实施例制备的防火玻璃具有无微泡、附着力好、透过率高、防火时间长、耐低温和耐紫外线辐照的优点。

[0205]

由表1中记载的数据可知,本发明中的室外用隔热型防火玻璃中无微泡,其原因在于本发明中的防火层材料预反应溶液粘度较低,有利于气泡的逸出,从而便于制备防火层时将防火层的中气体排出,节省工时。

[0206]

通过实施例1~13与对比实施例1~2对比可知,使用同样的防火层材料,玻璃的层数逐渐减少时,随着玻璃片的减少,透过率越来越好,耐低温性能不变,防火时间逐渐变小。

[0207]

本发明实施例提供的低温、耐紫外线辐照的复合隔热防火玻璃的硬度能够达到2h以上,有的甚至达到6h。

[0208]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部

分,可以参见其他实施例的相关描述。

[0209]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1