一种多层热复合高阻隔水煮型封口膜及其制备方法与流程

1.本发明涉及一种多层热复合高阻隔水煮型封口膜及其制备方法,属于封口膜包装技术领域。

背景技术:

2.封口膜是一种复合材料,具有密封性能、防伪效果,能够防止产品内容物挥发、污染以及气味析出,广泛适用于食品包装封口膜、日化品包装封口膜以及药品包装封口膜等行业领域。由于某些食品和日化品在包装后需要高温杀菌处理,还有些包装食品在出售后,消费者会对其进行蒸煮处理,所以要求这类产品的封口膜还需要具备耐水煮性能。现有技术中的耐水煮型封口膜,主要结构为pet层、印刷层、铝箔层和热封层,用于食品、日化品等包装容器口的密封封口。

3.中国专利(cn105129221a)公开了铝箔封口膜的制造方法,所述复合工序,将铝箔的一面涂覆粘合剂,干燥处理后,将热塑性树脂膜复合在铝箔涂有粘合剂的一面,形成复合膜,其中干燥处理是采用三段烘箱进行。中国专利(cn114734710a)公开了一种耐蒸煮铝箔封口膜及其生产方法,该封口膜依次包括铝箔层、胶粘剂和热封层;胶粘剂包括聚氨酯、异氰酸酯、乙酸乙酯、硅烷偶联剂和催化剂;催化剂是钛酸四丁酯。复合工序中铝箔层涂覆胶黏剂后也是采用三段烘箱进行干燥处理。上述方法中封口膜均是先将聚氨酯胶水涂覆在铝箔层,然后通过干复工艺制得,不仅工艺复杂,而且在干复过程中胶液中的有机溶剂通过加热会排出大量有机废气,同时也容易使封口膜产生褶皱,导致复合强度降低,对产品性能产生不利影响。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种多层热复合高阻隔水煮型封口膜及其制备方法。本发明的多层热复合高阻隔水煮型封口膜主要应用于食品、日化品等的包装,在80~100℃下的水煮杀菌环境下,仍具有良好的密封性能和高阻隔性能。

5.具体技术方案如下:一种多层热复合高阻隔水煮型封口膜,从上到下依次设置有pet膜层、印刷层、胶黏层、铝箔层和聚乙烯薄膜层。

6.所述pet膜层的厚度为8~20μm;所述印刷层的厚度为1~5μm;所述胶黏层的厚度为1~10μm;所述铝箔层的厚度为6~60μm;所述聚乙烯薄膜层的厚度为30~120μm。

7.进一步地,所述pet膜层的厚度为10~17μm;所述印刷层的厚度为2~4μm;所述胶黏层的厚度为3~8μm;所述铝箔层的厚度为30~40μm;所述聚乙烯薄膜层的厚度为65~85μm。

8.所述印刷层是由油墨树脂印刷所得;其中,油墨树脂为聚氨酯树脂、聚酯树脂、聚酰胺树脂中的任意一种或多种。

9.所述胶黏层是由热熔树脂印刷所得,其中,热熔树脂为聚氨酯树脂、聚丙烯酸甲酯、环氧树脂中的一种或多种。优选的,所述热熔树脂为聚氨酯树脂。

10.上述技术方案中,直接使用热熔树脂作为胶黏剂,代替现有技术中的聚氨酯胶水,不用通过复杂的干复工艺仅通过热压复合就能够将pet基膜与铝箔进行粘合,大大缩短了生产时间,解决了在干复过程中胶液由于加热释放有机废气,导致封口膜产生褶皱、复合强度降低的问题。

11.所述聚乙烯薄膜层是由热帖层、中层和热封层三层共挤吹塑制得,热帖层采用丙烯酸和马来酸酐改性pe与ldpe以1:5的重量比共混得到;中层采用茂金属pe与ldpe以3:1的重量比共混后,加入占中层总重量10%~15%的乙丙共聚物弹性体制成;热封层采用茂金属pe、锌中和性乙烯基酸性共聚物与ldpe以4:1:2的重量比共混得到。

12.以聚乙烯薄膜层总厚度100%计,热帖层的厚度为20~30%、中层的厚度为45~55%,热封层的厚度为20~30%。

13.所述印刷层和胶黏层之间还设置有印刷隔离层;所述印刷隔离层的厚度为1~5μm。

14.所述印刷隔离层由氯化聚丙烯树脂印刷所得。

15.上述技术方案中,在印刷层与胶黏层之间设置了印刷隔离层,主要是由于熔化的树脂前沿直接与印刷层接触,熔体的热量经过印刷层传递到pet膜层,导致印刷层和pet膜层会产生软化及熔化,使得印刷层和pet膜层会产生物理相变而对整个产品的性能带来不利影响。因此设置印刷隔离层的作用主要体现在以下两方面:1)在油墨成型前保护印刷层不受损坏,有利于印刷层与胶黏层树脂的兼容增加它们之间的粘合力;2)印刷层与胶黏层之间存在界面,但是由于墨膜和薄膜的实际接触面积较小,界面间热阻较大,减小胶黏层树脂熔体对印刷层和pet膜层产生的相变影响,增强封口膜的复合强度。

16.本发明还提供了一种多层热复合高阻隔水煮型封口膜的制备方法,包括如下步骤:s1、以pet薄膜为基材,用凹版印刷机将设计图案在基材一侧的表面上逐色印刷上油墨树脂,形成印刷层,然后再用氯化聚丙烯树脂在印刷层表面印刷上印刷隔离层,最后再用热熔树脂在印刷隔离层表面印刷上胶黏层,得到印刷好的pet基膜;s2、在热鼓温度为120~230℃的条件下,将上述印刷好的pet基膜、铝箔和聚乙烯薄膜热压复合在一起,得到生坯封口膜;s3、将生坯封口膜放入熟化室进行熟化,完成后取出并进行裁切,即得所述多层热复合高阻隔水煮型封口膜。

17.步骤s1中,所述凹版印刷机印刷的工艺参数:凹版印刷机的速度为100~400m/min,干燥温度为40~80℃。

18.步骤s1中,所述印刷隔离层的面积为印刷层面积的1.1~1.5倍;所述胶黏层的面积与基材面积相同。

19.步骤s3中,所述熟化的工艺参数:温度为40~70℃,时间为24~96h。

20.与现有技术相比,本发明具有以下有益效果:1、目前市场上普通的水煮型封口膜,基本采用聚酯薄膜/铝箔/聚乙烯薄膜复合结构,该结构大多使用聚氨酯胶水通过干复工艺制得,不仅工艺复杂,而且在干复过程中会有大量有机废气排出。本发明的封口膜通过材料本身在一定的加热条件和设备上直接进行热压复合,不仅未使用溶剂型胶黏剂,不会排放有机废气,绿色节能,而且具有优异的复合强度和耐水煮性能。

21.2、本发明通过直接使用热熔树脂热压作为胶黏层以及在印刷层和胶黏层之间设置印刷隔离层,既简化了生产工艺,缩短了交期,又能够保护印刷层,增加胶黏层的粘合力,从而使得到的封口膜达到良好的复合强度,降低了封口膜在高温蒸煮时的分层率。

22.3、本发明的多层热复合高阻隔水煮型封口膜主要应用于食品、日化品等的包装,在80~100℃下的水煮杀菌环境下,仍具有良好的密封性能和高阻隔性能。

具体实施方式

23.下面以具体实施例对本发明的技术方案做进一步说明,但是实施例具体细节仅为了说明本发明,并不代表本发明构思下全部技术方法。因此不应理解为对本发明总的技术方案限定。

24.本发明以下实施例中使用的聚氨酯树脂为脂肪族水性聚氨酯树脂,型号:r8302a,固含量:31~33%,ph值:7~9,采购于广州市瑞麟新材料有限公司。

25.实施例1一种多层热复合高阻隔水煮型封口膜,从上到下依次设置有pet膜层、印刷层、印刷隔离层、胶黏层、铝箔层和聚乙烯薄膜层。

26.所述pet膜层的厚度为8μm;所述印刷层的厚度为5μm;所述印刷隔离层的面积为印刷层面积的1.1倍,厚度为2μm;所述胶黏层的厚度为3μm;所述铝箔层的厚度为30μm;所述聚乙烯薄膜层的厚度为30μm。

27.所述印刷层是由聚氨酯树脂印刷所得;所述印刷隔离层由氯化聚丙烯树脂印刷所得;所述胶黏层是由聚氨酯树脂印刷所得。

28.所述聚乙烯薄膜层是由热帖层、中层和热封层三层共挤吹塑制得,热帖层采用丙烯酸和马来酸酐改性pe与ldpe以1:5的重量比共混得到;中层采用茂金属pe与ldpe以3:1的重量比共混后,加入占中层总重量12%的乙丙共聚物弹性体制成;热封层采用茂金属pe、锌中和性乙烯基酸性共聚物与ldpe以4:1:2的重量比共混得到。

29.本实施例中所述多层热复合高阻隔水煮型封口膜的制备方法如下:s1、以pet薄膜为基材,用凹版印刷机将设计图案在基材一侧的表面上逐色印刷上聚氨酯树脂,形成印刷层,然后再用氯化聚丙烯树脂在印刷层表面印刷上面积为印刷层面积1.1~1.5倍的印刷隔离层,最后再用聚氨酯树脂在印刷隔离层表面印刷上面积与基材面积相同的胶黏层,得到印刷好的pet基膜;所述凹版印刷机印刷的工艺参数:凹版印刷机的速度为300m/min,干燥温度为70℃;s2、在热鼓温度为160℃的条件下,将上述印刷好的pet基膜、铝箔和聚乙烯薄膜热压复合在一起,得到生坯封口膜;s3、将生坯封口膜放入熟化室在50℃下进行熟化48h,完成后取出并进行裁切,即得所述多层热复合高阻隔水煮型封口膜。

30.实施例2一种多层热复合高阻隔水煮型封口膜,从上到下依次设置有pet膜层、印刷层、印刷隔离层、胶黏层、铝箔层和聚乙烯薄膜层。

31.所述pet膜层的厚度为14μm;所述印刷层的厚度为3μm;所述印刷隔离层的厚度为3μm;所述胶黏层的厚度为8μm;所述铝箔层的厚度为35μm;所述聚乙烯薄膜层的厚度为75μm。

32.所述印刷层是由聚酰胺树脂印刷所得;所述印刷隔离层由氯化聚丙烯树脂印刷所得;所述胶黏层是由聚氨酯树脂印刷所得。

33.所述聚乙烯薄膜层是由热帖层、中层和热封层三层共挤吹塑制得,热帖层采用丙烯酸和马来酸酐改性pe与ldpe以1:5的重量比共混得到;中层采用茂金属pe与ldpe以3:1的重量比共混后,加入占中层总重量10%的乙丙共聚物弹性体制成;热封层采用茂金属pe、锌中和性乙烯基酸性共聚物与ldpe以4:1:2的重量比共混得到。

34.本实施例中所述多层热复合高阻隔水煮型封口膜的制备方法如下:s1、以pet薄膜为基材,用凹版印刷机将设计图案在基材一侧的表面上逐色印刷上聚酰胺树脂,形成印刷层,然后再用氯化聚丙烯树脂在印刷层表面印刷上面积为印刷层面积1.3倍的印刷隔离层,最后再用聚氨酯树脂在印刷隔离层表面印刷上面积与基材面积相同的胶黏层,得到印刷好的pet基膜;所述凹版印刷机印刷的工艺参数:凹版印刷机的速度为200m/min,干燥温度为70℃;s2、在热鼓温度为180℃的条件下,将上述印刷好的pet基膜、铝箔和聚乙烯薄膜热压复合在一起,得到生坯封口膜;s3、将生坯封口膜放入熟化室在55℃下进行熟化24h,完成后取出并进行裁切,即得所述多层热复合高阻隔水煮型封口膜。

35.实施例3一种多层热复合高阻隔水煮型封口膜,从上到下依次设置有pet膜层、印刷层、印刷隔离层、胶黏层、铝箔层和聚乙烯薄膜层。

36.所述pet膜层的厚度为17μm;所述印刷层的厚度为4μm;所述印刷隔离层的厚度为1μm;所述胶黏层的厚度为5μm;所述铝箔层的厚度为40μm;所述聚乙烯薄膜层的厚度为65μm。

37.所述印刷层是由聚酯树脂印刷所得;所述印刷隔离层由氯化聚丙烯树脂印刷所得;所述胶黏层是由聚氨酯树脂印刷所得。

38.所述聚乙烯薄膜层是由热帖层、中层和热封层三层共挤吹塑制得,热帖层采用丙烯酸和马来酸酐改性pe与ldpe以1:5的重量比共混得到;中层采用茂金属pe与ldpe以3:1的重量比共混后,加入占中层总重量15%的乙丙共聚物弹性体制成;热封层采用茂金属pe、锌中和性乙烯基酸性共聚物与ldpe以4:1:2的重量比共混得到。

39.本实施例中所述多层热复合高阻隔水煮型封口膜的制备方法如下:s1、以pet薄膜为基材,用凹版印刷机将设计图案在基材一侧的表面上逐色印刷上聚酯树脂,形成印刷层,然后再用氯化聚丙烯树脂在印刷层表面印刷上面积为印刷层面积1.2倍的印刷隔离层,最后再用聚氨酯树脂在印刷隔离层表面印刷上面积与基材面积相同的胶黏层,得到印刷好的pet基膜;所述凹版印刷机印刷的工艺参数:凹版印刷机的速度为350m/min,干燥温度为70℃;s2、在热鼓温度为170℃的条件下,将上述印刷好的pet基膜、铝箔和聚乙烯薄膜热压复合在一起,得到生坯封口膜;s3、将生坯封口膜放入熟化室在60℃下进行熟化24h,完成后取出并进行裁切,即得所述多层热复合高阻隔水煮型封口膜。

40.实施例4一种多层热复合高阻隔水煮型封口膜,从上到下依次设置有pet膜层、印刷层、印

刷隔离层、胶黏层、铝箔层和聚乙烯薄膜层。

41.所述pet膜层的厚度为10μm;所述印刷层的厚度为1μm;所述印刷隔离层的厚度为4μm;所述胶黏层的厚度为1μm;所述铝箔层的厚度为6μm;所述聚乙烯薄膜层的厚度为120μm。

42.所述印刷层是由聚氨酯树脂印刷所得;所述印刷隔离层由氯化聚丙烯树脂印刷所得;所述胶黏层是由聚氨酯树脂印刷所得。

43.所述聚乙烯薄膜层是由热帖层、中层和热封层三层共挤吹塑制得,热帖层采用丙烯酸和马来酸酐改性pe与ldpe以1:5的重量比共混得到;中层采用茂金属pe与ldpe以3:1的重量比共混后,加入占中层总重量14%的乙丙共聚物弹性体制成;热封层采用茂金属pe、锌中和性乙烯基酸性共聚物与ldpe以4:1:2的重量比共混得到。

44.本实施例中所述多层热复合高阻隔水煮型封口膜的制备方法如下:s1、以pet薄膜为基材,用凹版印刷机将设计图案在基材一侧的表面上逐色印刷上聚氨酯树脂,形成印刷层,然后再用氯化聚丙烯树脂在印刷层表面印刷上面积为印刷层面积1.4倍的印刷隔离层,最后再用聚氨酯树脂在印刷隔离层表面印刷上面积与基材面积相同的胶黏层,得到印刷好的pet基膜;所述凹版印刷机印刷的工艺参数:凹版印刷机的速度为200m/min,干燥温度为75℃;s2、在热鼓温度为190℃的条件下,将上述印刷好的pet基膜、铝箔和聚乙烯薄膜热压复合在一起,得到生坯封口膜;s3、将生坯封口膜放入熟化室在60℃下进行熟化48h,完成后取出并进行裁切,即得所述多层热复合高阻隔水煮型封口膜。

45.实施例5一种多层热复合高阻隔水煮型封口膜,从上到下依次设置有pet膜层、印刷层、印刷隔离层、胶黏层、铝箔层和聚乙烯薄膜层。

46.所述pet膜层的厚度为20μm;所述印刷层的厚度为2μm;所述印刷隔离层的厚度为5μm;所述胶黏层的厚度为10μm;所述铝箔层的厚度为60μm;所述聚乙烯薄膜层的厚度为85μm。

47.所述印刷层是由聚酰胺树脂印刷所得;所述印刷隔离层由氯化聚丙烯树脂印刷所得;所述胶黏层是由聚氨酯树脂印刷所得。

48.所述聚乙烯薄膜层是由热帖层、中层和热封层三层共挤吹塑制得,热帖层采用丙烯酸和马来酸酐改性pe与ldpe以1:5的重量比共混得到;中层采用茂金属pe与ldpe以3:1的重量比共混后,加入占中层总重量13%的乙丙共聚物弹性体制成;热封层采用茂金属pe、锌中和性乙烯基酸性共聚物与ldpe以4:1:2的重量比共混得到。

49.本实施例中所述多层热复合高阻隔水煮型封口膜的制备方法如下:s1、以pet薄膜为基材,用凹版印刷机将设计图案在基材一侧的表面上逐色印刷上聚酰胺树脂,形成印刷层,然后再用氯化聚丙烯树脂在印刷层表面印刷上面积为印刷层面积1.5倍的印刷隔离层,最后再用聚氨酯树脂在印刷隔离层表面印刷上面积与基材面积相同的胶黏层,得到印刷好的pet基膜;所述凹版印刷机印刷的工艺参数:凹版印刷机的速度为300m/min,干燥温度为75℃;s2、在热鼓温度为175℃的条件下,将上述印刷好的pet基膜、铝箔和聚乙烯薄膜热压复合在一起,得到生坯封口膜;

s3、将生坯封口膜放入熟化室在50℃下进行熟化72h,完成后取出并进行裁切,即得所述多层热复合高阻隔水煮型封口膜。

50.实施例6一种多层热复合高阻隔水煮型封口膜,从上到下依次设置有pet膜层、印刷层、胶黏层、铝箔层和聚乙烯薄膜层。

51.所述pet膜层的厚度为14μm;所述印刷层的厚度为3μm;所述胶黏层的厚度为8μm;所述铝箔层的厚度为35μm;所述聚乙烯薄膜层的厚度为75μm。

52.所述印刷层是由聚氨酯树脂印刷所得;所述胶黏层是由聚氨酯树脂印刷所得。

53.所述聚乙烯薄膜层是由热帖层、中层和热封层三层共挤吹塑制得,热帖层采用丙烯酸和马来酸酐改性pe与ldpe以1:5的重量比共混得到;中层采用茂金属pe与ldpe以3:1的重量比共混后,加入占中层总重量10%的乙丙共聚物弹性体制成;热封层采用茂金属pe、锌中和性乙烯基酸性共聚物与ldpe以4:1:2的重量比共混得到。

54.本实施例中所述多层热复合高阻隔水煮型封口膜的制备方法如下:s1、以pet薄膜为基材,用凹版印刷机将设计图案在基材一侧的表面上逐色印刷上聚氨酯树脂,形成印刷层,然后再用聚氨酯树脂在印刷层表面印刷上面积与基材面积相同的胶黏层,得到印刷好的pet基膜;所述凹版印刷机印刷的工艺参数:凹版印刷机的速度为200m/min,干燥温度为70℃;s2、在热鼓温度为180℃的条件下,将上述印刷好的pet基膜、铝箔和聚乙烯薄膜热压复合在一起,得到生坯封口膜;s3、将生坯封口膜放入熟化室在55℃下进行熟化24h,完成后取出并进行裁切,即得所述多层热复合高阻隔水煮型封口膜。

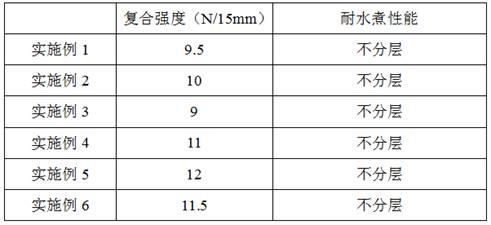

55.对上述实施例效果进行评价:为检验本发明方法制备的多层热复合高阻隔水煮型封口膜的性能,具体对各实施例制备的封口膜进行层间复合强度和耐水煮性能测试。

56.层间复合强度依据gb/t 8808-1988 《软质复合塑料材料剥离试验方法》进行检测。耐水煮性能测试:将封口膜放入90℃水浴中,放置40分钟后取出,检查层间是否有分层。

57.测试结果如下表所示:对实施例2~6制备的多层热复合高阻隔水煮型封口膜进行检验,用放大镜观察印刷文字的清晰度;然后放入90℃水浴中,放置40分钟后取出,擦干水分,再次用放大镜观察

印刷文字的清晰度。

58.测试结果如下表所示:由上述实施例2和实施例6的结果可知,本发明在印刷层和胶黏层之间设置了印刷隔离层,对封口膜的水煮性能无影响,虽然复合强度略有降低,但仍然符合国标要求,而且印刷层的图案文字清晰度更高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1