一种低固化变形度的吸波层板及其制备方法与流程

1.本技术属于结构/隐身复合材料技术领域,涉及一种低固化变形度的吸波层板及其制备方法。

背景技术:

2.随着军用探测技术的不断发展,军事目标的战场生存能力受到了巨大的挑战,对隐身性能的迫切需求也随之而来。吸波材料通过将雷达发射出来的电磁波损耗掉,而降低雷达回波,进而降低目标被雷达发现的概率。吸波夹层材料、吸波涂料、吸波贴片和吸波层板是现今主要应用的吸波结构,被广泛应用在各个领域。

3.吸波层板具有厚度薄、吸波频带宽、与基体材料结合力强的特点,能够有效替代吸波涂层和吸波贴片。但是,作为结构/隐身复合材料,碳纤维蒙皮一般是对称均衡铺层,且作为吸波层板的结构功能层,这就导致吸波层板的整体铺层结构不对称,同时,碳纤维蒙皮与吸波功能层的热膨胀系数不同,导致两者的固化收缩能力不同,固化后会产生较大的固化应力,进而导致吸波层板固化后产生较大的变形,影响应用效果。

技术实现要素:

4.本发明的目的在于为克服上述吸波层板固化后存在较大变形的问题,提供了一种低固化变形度的吸波层板及其制备方法,吸波层板固化成型后,仅产生很小的固化变形,能够在不改变原有碳纤维蒙皮铺层的基础上,使之具备吸波性能。

5.为实现上述目的,本发明采用以下技术方案:

6.一种低固化变形度的吸波层板的制备方法,包括以下步骤:

7.1)按照质量比(10-25):(35-65):(1-2):(4-8)称取树脂基体、吸波剂、助剂和低模量小颗粒,该低模量小颗粒为微米级硅橡胶颗粒,复合制备低模量吸波胶膜;

8.2)按照质量比(19-21):(28-30):1称取玻璃纤维、树脂基体和低模量小颗粒,该低模量小颗粒为微米级硅橡胶颗粒,复合制备得到低模量玻璃纤维预浸料;

9.3)在成型工装表面进行碳纤维预浸料的对称均衡铺层,然后进行单独固化或者不进行单独固化;

10.4)在碳纤维预浸料的表面铺贴低模量吸波胶膜;

11.5)在低模量吸波胶膜的表面铺贴低模量玻璃纤维预浸料;

12.6)在低模量玻璃纤维预浸料的表面继续铺贴隔离膜和透气毡,然后制成真空袋,在真空袋中进行共固化成型,然后冷却、脱模,得到低固化变形度的吸波层板。

13.优选地,步骤1)至2)中的树脂基体选自氰酸酯树脂、环氧树脂、聚氨酯树脂、酚醛树脂、聚酰亚胺树脂和双马来酰亚胺树脂中的至少一种。

14.优选地,所述碳纤维预浸料选用市售成品,其是由碳纤维布和树脂基体复合而成。

15.优选地,所述吸波剂选自铁氧体粉、羰基铁粉、导电炭黑、碳纤维、碳化硅纤维、碳纳米管和石墨烯中的至少一种。

16.优选地,所述助剂为助剂为多胺、芳香多胺、机酸、酸酐中的一种。

17.优选地,所述硅橡胶颗粒的粒径为10~200μm。

18.优选地,步骤2)中首先将该低模量小颗粒与树脂基体充分混合均匀,然后再将加入该玻璃纤维进行过辊压制,制备得到低模量玻璃纤维预浸料。

19.优选地,所述碳纤维预浸料的厚度为0.5~5mm,所述低模量吸波胶膜的厚度为0.1~4.5mm,所述低模量玻璃纤维预浸料的厚度为0.5~2mm。

20.优选地,所述共固化的条件为:压力0.4-0.5mpa,加热130℃并保温2h。

21.优选地,预先在所述成型工装表面刷涂脱模材料并干燥。

22.一种低固化变形度的吸波层板,由上述方法制备得到。

23.本发明达到的有益效果如下:

24.1、本发明方法制备的吸波层板的结构为:从下往上依次为碳纤维预浸料、低模量吸波胶膜和低模量玻璃纤维预浸料,其中碳纤维预浸料为整个吸波层板提供结构功能,同时也作为吸波功能层的反射层;低模量吸波胶膜作为吸波功能层的吸波损耗层,为吸波层板提供吸波性能;低模量玻璃纤维预浸料作为吸波功能层的阻抗匹配层,可以改善吸波层板的吸波特性。低模量吸波胶膜和低模量玻璃纤维预浸料通过铺层结构的调整,可以得到不同的吸波性能。

25.2、本发明提出的方法中,碳纤维预浸料具有对称均衡的铺层结构,即可进行单独固化成型,这样成型后的碳纤维蒙皮不会发生变形,既方便和现有结构直接替换应用,也便于进行整个产品的结构仿真计算和固化变形分析;然后直接在固化好的碳纤维蒙皮表面铺贴吸波胶膜和玻璃纤维预浸料,然后共胶接固化成型。碳纤维预浸料亦可不单独固化,而是在铺贴完碳纤维预浸料、低模量吸波胶膜和低模量玻璃纤维预浸料后一同共固化成型,这样可以简化固化程序,少一次固化流程,会节约人力资源和成本。

26.3、本发明提出的方法中,吸波胶膜选用低模量吸波胶膜,其添加了低模量小颗粒,该低模量小颗粒能够有效降低吸波胶膜自身的弹性模量,从而保证较低的固化变形度。而且该低模量小颗粒的添加量不宜过高或过低,添加量过低,弹性模量改善效果较弱,固化变形度仍然存在;而添加量过高,吸波胶膜的吸波性能受到不良影响。

27.4、本发明提出的方法中,该低模量吸波胶膜采用共固化的原因在于,吸波胶膜是一种低模量的吸波胶膜,固化成型后,自身具有较低的弹性模量,变形能力较弱,因此可以与碳纤维预浸料共固化成型,整体固化成型后不会产生较大的固化应力,变形固化度较小。

28.5、本发明提出的方法中,玻璃纤维预浸料选用低模量的玻璃纤维预浸料,其添加了低模量小颗粒,该低模量小颗粒能够有效降低吸波胶膜自身的弹性模量,与通用的预浸料相比,具有更低的固化变形能力。

29.6、本发明提出的方法中,低模量玻璃纤维预浸料采用共固化的原因在于,玻璃纤维预浸料是一种,低模量玻璃纤维预浸料,固化成型后,自身具有较低的弹性模量,变形能力较弱,因此可以与碳纤维预浸料、低模量吸波胶膜共固化成型,整体固化成型后不会产生较大的固化应力,变形固化度较小。

30.7、本发明提出的方法能够制备低固化变形度的吸波层板,可以是平板类产品,也可以是带有曲率变化的产品,产品尺寸也不受吸波层板的约束。

31.8、传统的以碳纤维蒙皮和吸波胶膜为代表的吸波层板结构,由于它们是非对称铺

层结构,而且碳纤维蒙皮和吸波胶膜的热膨胀系数不匹配,会导致吸波层板共固化成型后产生较大变形,影响工程应用。本发明提出的方法中,向吸波胶膜中引入低模量小颗粒,能够降低吸波胶膜的热膨胀系数,使碳纤维蒙皮和吸波胶膜具有相接近的热膨胀系数,共固化成型后,吸波层板不产生或仅仅产生很小的变形度;通过控制低模量小颗粒的添加量,可以有效控制吸波层板共固化成型后的变形程度,得到想要的变形度,大大提高吸波层板的工程应用。

附图说明

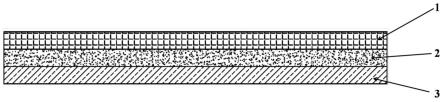

32.图1为本发明的低固化变形度的吸波层板的结构示意图。

33.图中:1-低模量玻璃纤维预浸料,2-低模量吸波胶膜,3是碳纤维蒙皮。

具体实施方式

34.为使本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合所附图作详细说明如下。

35.实施例1

36.1)按照质量比10:35:1:4称取氰酸酯树脂、铁氧体粉、多胺助剂和低模量小颗粒,该低模量小颗粒为粒径10μm的硅橡胶颗粒,复合制备低模量吸波胶膜。

37.2)按照质量比19:28:1称取玻璃纤维、环氧树脂和低模量小颗粒,该低模量小颗粒为粒径10μm的硅橡胶颗粒,首先将该低模量小颗粒与树脂基体充分混合均匀,然后再将加入该玻璃纤维进行过辊压制,制备得到低模量玻璃纤维预浸料。

38.3)在成型工装表面涂刷脱模材料,待其干燥后,铺贴0.5mm的碳纤维预浸料,对称均衡铺层。

39.4)在已铺好的碳纤维预浸料表面继续铺贴0.1mm的低模量吸波胶膜。

40.5)在已铺好的低模量吸波胶膜表面继续铺贴0.5mm的低模量玻璃纤维预浸料。

41.6)在已铺好的低模量玻璃纤维预浸料表面继续铺贴隔离膜和透气毡,然后制备真空袋,经气密性检测合格后,进行加热130℃并保温2h、加压0.4mpa共固化成型,成型工装冷却至室温后,脱模得到低固化变形度的吸波层板,如图1所示。

42.实施例2

43.1)按照质量比25:65:1:8称取环氧树脂、羰基铁粉、芳香多胺助剂和低模量小颗粒,该低模量小颗粒为粒径100μm的硅橡胶颗粒,复合制备低模量吸波胶膜。

44.2)按照质量比20:30:1称取玻璃纤维、环氧树脂和低模量小颗粒,该低模量小颗粒为粒径100μm的硅橡胶颗粒,首先将该低模量小颗粒与树脂基体充分混合均匀,然后再将加入该玻璃纤维进行过辊压制,制备得到低模量玻璃纤维预浸料。

45.3)在成型工装表面涂刷脱模材料,待其干燥后,铺贴5mm的碳纤维预浸料,对称均衡铺层。

46.4)在已铺好的碳纤维预浸料表面继续依次铺贴4.5mm的低模量吸波胶膜。

47.5)在已铺好的低模量吸波胶膜表面继续铺贴2mm的低模量玻璃纤维预浸料。

48.6)在已铺好的低模量玻璃纤维预浸料表面继续铺贴隔离膜和透气毡,然后制备真空袋,经气密性检测合格后,进行加热130℃并保温2h、加压0.5mpa共固化成型,成型工装冷

却至室温后,脱模得到低固化变形度的吸波层板。

49.实施例3

50.1)按照质量比20:50:2:6称取聚氨酯树脂、碳化硅纤维、机酸助剂和低模量小颗粒,该低模量小颗粒为粒径200μm的硅橡胶颗粒,复合制备低模量吸波胶膜。

51.2)按照质量21:269:1称取玻璃纤维、酚醛树脂和低模量小颗粒,该低模量小颗粒为粒径200μm的硅橡胶颗粒,首先将该低模量小颗粒与树脂基体充分混合均匀,然后再将加入该玻璃纤维进行过辊压制,制备得到低模量玻璃纤维预浸料。

52.3)在成型工装表面涂刷脱模材料,待其干燥后,铺贴2mm的碳纤维预浸料,对称均衡铺层。

53.4)在已铺好的碳纤维预浸料表面继续依次铺贴2mm的低模量吸波胶膜。

54.5)在已铺好的低模量吸波胶膜表面继续铺贴1.5mm的低模量玻璃纤维预浸料。

55.6)在已铺好的低模量玻璃纤维预浸料表面继续铺贴隔离膜和透气毡,然后制备真空袋,经气密性检测合格后,进行加热130℃并保温2h、加压0.4mpa共固化成型,成型工装冷却至室温后,脱模得到低固化变形度的吸波层板。

56.对比例1

57.1)在成型工装表面涂刷脱模材料,待其干燥后,铺贴2mm的碳纤维预浸料,对称均衡铺层;

58.2)在已铺好的碳纤维预浸料表面依次铺贴2mm的吸波胶膜(未添加低模量颗粒)、1.5mm的玻璃纤维预浸料(未添加低模量颗粒)、隔离膜和透气毡;

59.3)所有材料全部铺贴完成后,制备真空袋,经气密性检测合格后,进行加热、加压固化,成型工装冷却至室温后脱模,得到共固化吸波层板。

60.经实施例与对比例的产品比较,实施例1-3制备的吸波层板与理论型面基本一致,没有明显发生形变。而对比例1制备的吸波层板会发生明显的变形,与理论型面相比,固化后的型面会偏离理论型面20~50mm。

61.虽然本发明已以实施例公开如上,然其并非用以限定本发明,本领域的普通技术人员对本发明的技术方案进行的适当修改或者等同替换,均应涵盖于本发明的保护范围内,本发明的保护范围以权利要求所限定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1