一种用于放射性药品生产的合成热室系统及合成方法与流程

1.本发明涉及放射性药品的制备技术领域,尤其涉及一种用于放射性药品生产的合成热室系统及合成方法。

背景技术:

2.放射性药品生产由于其特殊性,目前面临两个最重大的难题:一是如何有效的保证药品生产过程(包括合成、分装等工序)中的环境的洁净度,从而降低药品被污染的风险;二是如何有效的保障热室内的屏蔽及密封,降低合成操作人员被辐照的风险。

3.放射性药品生产的合成热室,是一种为放射性药品的合成、活度检测和稀释等提供屏蔽、密封、通风和隔离等的场所。目前,屏蔽正电子放射性药品自动合成模块的热室一般为两部分设计。首先,在c级洁净区域中放置合成模块屏蔽热室,热室内有进排风系统,以保证合成模块的工作环境为c级。合成产品通过管路传输到分装热室内收集并分装,而分装热室内设有层流保护装置及进排风系统,保证收集分装环境为a级。

4.比如,中国发明专利申请cn111161899a公开了一种用于放射性药物合成的热室。中国发明专利cn107744468b公开了一种放射性同位素药液胶囊自动分装系统及分装方法。

5.随着放射性药品管理越来越严格,采用a级层流进行生产是放射性药品生产的必然趋势。由此,亟待开发一种能最大程度降低人员接触放射性物品的风险,同时满足a级环境要求的合成热室系统。

技术实现要素:

6.本发明旨在提供一种用于放射性药品生产的合成热室系统及合成方法,采用a级层流设计,放射性物品和非放射性物品的传递设计了不同的传递通道,并且分区管理,降低了合成操作人员被辐照的风险。

7.本发明采用的技术方案是:一种用于放射性药品生产的合成热室系统,所述合成热室系统包括:屏蔽箱体,所述屏蔽箱体内部自上而下可分为上安装区、合成区和下安装区;在所述合成区内设置有一内腔体,所述内腔体为放射性药品的合成区域;新风装置,所述新风装置设置于所述上安装区内;层流装置,所述层流装置设置于所述上安装区内;所述层流装置的进风端与所述新风装置的出风端连通;所述层流装置的出风端与所述内腔体的顶部内侧区域连通;非放抽屉装置,所述非放抽屉装置设置于所述下安装区内,邻近所述屏蔽箱体的一侧;所述非放抽屉装置的顶面可与所述内腔体连通,以拿取从所述屏蔽箱体的一侧放入所述非放抽屉装置中的非放射性物品,且关闭所述非放抽屉装置与所述内腔体的连通区域后封闭所述内腔体;放射性抽屉装置,所述放射性抽屉装置设置于所述下安装区内,邻近所述屏蔽箱体的一侧;所述放射性抽屉装置以装载铅桶,并使得铅桶的桶体与所述内腔体连通后构成

密封,以将从所述屏蔽箱体的一侧放入的放射性物品转移至所述内腔体内,或者暂存合成过程中产生的放射性废弃物;上药装置,所述上药装置设置于所述下安装区内,邻近所述屏蔽箱体的一侧;活度井装置,所述活度井装置竖向设置于所述下安装区内;所述活度井装置的检测入口端位于所述内腔体底部内侧附近,以对放射性物品进行活度检测;排风装置,所述排风装置的进风端与所述内腔体的下部,以及所述非放抽屉装置连通,以在所述内腔体形成自上而下的单向气流,并维持所述内腔体与背景环境的压差,以及置换所述非放抽屉装置内的气体。

8.进一步地,所述非放抽屉装置设置于所述下安装区内,邻近所述屏蔽箱体的正面;所述放射性抽屉装置设置于所述下安装区内,邻近所述屏蔽箱体的背面;所述放射性抽屉装置和所述非放抽屉装置位于所述屏蔽箱体长度方向的两边;所述上药装置设置于所述下安装区内,与所述非放抽屉装置位于所述屏蔽箱体长度方向的同侧;所述活度井装置竖向设置于所述下安装区内,并位于所述非放抽屉装置和所述放射性抽屉装置之间。

9.进一步地,所述内腔体的正面设置有配合的可开启的屏蔽门;所述屏蔽门上设置有无菌手套、铅玻璃视窗和剑式机械手;和/或,所述上安装区的背面设置有第一检修门;和/或,所述合成区的背面设置有第二检测门;和/或,所述内腔体内设置有照明装置。

10.进一步地,所述新风装置包括气动开关碟阀、手动百叶阀、风机、高效过滤器和静压箱;气体经过所述新风装置过滤,缓存于所述静压箱中;和/或,所述层流装置包括风机安装壳、ec变频风机、h14级高效过滤器和压差传感器;所述层流装置对由所述新风装置过滤的气体进行二次过滤,并稳定送入所述内腔体内,并由所述压差传感器监测所述内腔体与背景环境的压差;和/或,所述排风装置包括ec变频风机、h14级bibo过滤器、气动调节阀、泄压阀、风管和电动百叶调节阀;所述内腔体与背景环境的压差的由所述排风装置进行调节。

11.进一步地,所述非放抽屉装置包括:非放箱体,所述非放箱体的朝向所述屏蔽箱体外的一侧和顶面敞口,且所述非放箱体的顶面敞口区域与所述内腔体连通;在所述非放箱体的敞口的一侧和顶面分别配合设置有可开启的非放第一密封门和非放第二密封门,以封闭所述非放箱体和所述内腔体;非放抽屉组件,所述非放抽屉组件设置在所述非放箱体内;非放容纳盒,所述非放容纳盒悬空放置于所述非放抽屉组件上;所述非放容纳盒完全置于所述非放箱体内时,沿所述屏蔽箱体的高度方向,所述非放容纳盒的投影位于所述非放箱体的顶面敞口的投影区域内;非放进风组件,所述非放进风组件位于所述非放箱体的下方,其具有非放进风口和非放进风风机;所述非放进风组件的出风端与所述非放箱体连通,以过滤后的气体置换所述非放箱体内的气体,置换的气体经由所述排风装置放出和/或,所述放射性抽屉装置包括:

放射抽屉组件,所述放射抽屉组件具有支撑座、放射密封门和滑动底座;所述支撑座沿直于所述屏蔽箱体的一侧的方向设置;所述滑动底座滑动设置于所述支撑座上,并可沿着所述支撑座的长度方向往复滑动;所述放射密封门竖直设置在所述滑动底座朝向所述屏蔽箱体外的一端附近,并随所述滑动底座同步移动;取放盖组件,所述取放盖组件设置在所述滑动底座上,其具有l型底座、第一升降单元和悬臂;所述l型底座的水平部分滑动设置于所述滑动底座上;所述第一升降单元设置于所述l型底座的竖直部分上;所述悬臂与所述第一升降单元朝上的活动端连接,并与所述支撑座的长度方向平行;所述悬臂的另一端以挂持和转移铅桶的桶盖;铅桶提升组件,所述铅桶提升组件设置在所述支撑座朝向所述下安装区内侧的一端附近,其具有提升固定座、第二升降单元、滑动件和活动托盘;所述提升固定座竖向设置;所述滑动件滑动设置在所述提升固定座上,并由所述第二升降单元驱动其沿着所述提升固定座的表面上下滑动;所述活动托盘沿平行于所述支撑座的方向设置并与所述滑动件连接;传递门框,所述传递门框设置在所述内腔体的底面下方,其内部区域与所述内腔体连通;所述活动托盘提升铅桶的桶体至所述传递门框处时,桶体的顶端压紧所述传递门框并形成密封,桶体的内部区域与所述内腔体连通;密封盖提升组件,所述密封盖提升组件竖向设置于所述内腔体内,并位于所述传递门框的正上方;所述密封盖提升组件具有第三升降单元和磁铁;所述磁铁位于所述第三升降单元朝下的活动端上,以磁性吸住并提升铅桶的密封盖;和/或,所述上药装置包括:上药箱体,所述上药箱体设置在所述下安装区内;固定托盘,所述固定托盘设置在所述上药箱体内。

12.进一步地,所述非放抽屉装置还包括:非放升降单元,所述非放升降单元竖直设置在所述非放箱体的顶面敞口区域对应的所述非放箱体的底部下方,其活动端位于所述非放箱体内;所述非放升降单元的活动端可与所述非放容纳盒底面配合,以将所述非放容纳盒顶举到所述非放箱体的顶面敞口区域附近。

13.进一步地,所述非放第一密封门与所述非放箱体之间设置有气动门锁;所述非放箱体的内部还设有非放顶升单元,所述非放顶升单元的两端分别与所述非放第二密封门和所述非放箱体内壁之间铰接;所述气动门锁和所述非放顶升单元联动控制。

14.进一步地,所述活度井装置包括:活度计,所述活度计竖向设置,其检测入口端位于到所述内腔体底面内侧附近;检测升降组件,所述检测升降组件设置在所述活度计附近,其具有检测固定座、第四升降单元、倒l型支撑臂、瓶托和检测密封盖;所述检测固定座沿与所述活度计的平行的方向设置;所述第四升降单元沿所述检测固定座的长度方向设置,其活动端位于所述内腔体内;所述倒l型支撑臂的水平部分的端部与所述第四升降单元的活动端连接;所述瓶托与所述倒l型支撑臂的竖直部分的端部连接;所述检测密封盖设置在所述倒l型支撑臂竖直部分上;所述第四升降单元的活动端可带动所述倒l型支撑臂的竖直部分,以及所述瓶托上的放射性物品沉入所述活度计中,并同步由所述密封盖封闭所述活度计。

15.进一步地,所述活度井装置还包括:检测偏转组件,所述检测偏转组件设置在所述检测固定座下端附近,其具有偏转单元和偏转件;所述第四升降单元的上下两端与所述检测固定座活动连接,所述偏转件与所述第四升降单元的下端连接;所述偏转单元的活动端与所述偏转件的边缘铰接。

16.放射性药品的合成方法,所述合成方法基于前述的用于放射性药品生产的合成热室系统的实施,包括以下步骤:步骤s1,放射性物品通过所述放射性抽屉装置传入所述内腔体内,非放射性物品通过所述非放抽屉装置传入所述内腔体内,其余合成液体原料置于所述上药装置内;步骤s2,于所述内腔体内完成合成仪的组装和连接,并由所述新风装置、所述层流装置、所述排风装置配合于所述内腔体内形成自上而下的单向性气流;步骤s3,利用所述活度井装置对放射性物品进行检测后,于合成仪内进行放射性药品合成。

17.本发明的有益效果是:本发明设计开发了一种用于放射性药品生产的合成热室系统及合成方法,该合成热室系统包括屏蔽箱体、排风装置、新风装置、层流装置、上药装置、放射性抽屉装置、活度井装置和非放抽屉装置。本发明中采用a级层流设计以保障放射性药品生产的洁净环境。为了最大程度降低人员接触放射性物品的风险,本专利中专门为放射性物品和非放射性物品的传递设计了不同的传递通道,并且分区管理,比如非放射性物品在屏蔽箱体正面进行传递,方便人员操作,放射性物品在屏蔽箱体后面传递,降低了合作操作人员被辐照的风险。

附图说明

18.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或有现技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

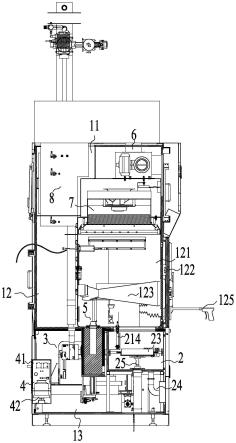

19.图1为实施例中,合成热室系统的三维结构示意图。

20.图2为实施例中,合成热室系统的后视图。

21.图3为实施例中,合成热室系统的剖面示意图。

22.图4为实施例中,合成热室系统的合成区剖视图。

23.图5为实施例中,非放抽屉装置的三维示意图。

24.图6为实施例中,放射性抽屉的三维示意图,其中密封盖提升组件未示出。

25.图7为实施例中,放射性抽屉的右视图。

26.图8为实施例中,活度井装置的三维示意图。

具体实施方式

27.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必

须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。

29.下面结合附图对发明的实施例进行详细说明。

30.本实施例中提供了一种用于放射性药品生产的合成热室系统,该合成热室系统包括屏蔽箱体1、排风装置8、新风装置6、层流装置7、上药装置4、放射性抽屉装置3、活度井装置5和非放抽屉装置2。

31.具体的,如附图1~4所示,屏蔽箱体1,其呈长方体型结构。屏蔽箱体1上屏蔽层(比如铅板、钨合金等)的厚度根据放射性药品的种类以及操作灵活度等因素进行计算,达到实现有效地屏蔽射线,保护合成操作人员安全的目的。沿屏蔽箱体1的高度方向,自上而下屏蔽箱体1的内部区域可划分为上安装区11、合成区12和下安装区13。

32.上安装区11主要用于排风装置8、新风装置6、层流装置7等安装。在上安装区11的背面(合成操作人员所在屏蔽箱体1一侧为正面,也即是上安装区11的正面,与正面相对的另一面即为屏蔽箱体1的背面,也即是上安装区11的背面)设置有第一检修门111。由此,设备维护人员可以开启第一检修门111对上安装区11内的排风装置8、新风装置6、层流装置7等进行维护和检修。

33.合成区12主要为放射性药品的合成操作区域。在合成区12内设置有一个内腔体121,该内腔体121位于屏蔽箱体1的正面附近。放射性药品的合成于内腔体121内完成,该内腔体121的容积根据合成区12的大小、合成操作的便捷性、合成要求等因素决定,比如内腔体121的高度大致与合成区12的高度一致,内腔体121的长度大致(长度方向即为屏蔽箱体正面的长度方向)与合成区12的长度一致,内腔体121的宽度大致(宽度方向即为屏蔽箱体两侧的宽度方向)为合成区宽度的3/4。由此内腔体121嵌入在合成区12内,其背面与屏蔽箱体1的背面之间还有一定空间以作其他部件的安装通道等。内腔体121的顶部与层流系统7连接,且内腔体121与层流系统7的连接处采用充气密封圈进行密封。由此,层流系统7可向内腔体121内自上而下通入单向性洁净的气体,有效控制内腔体121的粒子数量,从而保证放射性药品合成过程中的洁净度。在内腔体121的正面设置有配合的可开启的屏蔽门122。屏蔽门122关闭后即可封闭内腔体121,且屏蔽门122的边缘与内腔体121的正面边缘附近亦采用充气密封圈进行密封。在屏蔽门122上有两个无菌手套123、一个铅玻璃视窗124和一个剑式机械手125。其中,无菌手套123用于合成操作人员进行内腔体121内部的手动操作;铅玻璃视窗124用于观察内腔体121内部情况;剑式机械手125用于进行放射性操作。在合成区12的背面设置第二检测门126。由此,设备维护人员可以开启第二检修门125对合成区12内的部件等进行维护、检修等。内腔体121的背面下部开设有出风口,以将内腔体121内气体导出,与层流装置7配合于内腔体121内从而形成自上而下的单向性气流,形成a级层流环境。同时,在内腔体121内还设有照明装置,该照明装置主要包括照明灯、安装座和防辐射铅玻璃等。

34.下安装区13主要用于上药装置4、放射性抽屉装置3、活度井装置5和非放抽屉装置2的安装。其中,非放抽屉装置2和上药装置位于合成操作人员的左手侧,且非放抽屉装置2邻近下安装区13的正面。放射性抽屉装置3位于合成操作人员的右侧手,且邻近下安装区13

的背面。即,放射性抽屉装置3和非放抽屉装置2位于屏蔽箱体1长度方向的两边。活度井装置5位于非放抽屉装置2和放射性抽屉装置3之间的位置。采用此种设置方式符合大多合成操作人人员的双手操作习惯,利于其进行相关合成、检测等操作。

35.如附图4所示,非放抽屉装置2,其设置在下安装区13内,位于合成操作人员的左手侧,用于内腔体121的非放射性包材以及管路(比如管线、配液袋、接头等耗材)等非放射性物品的传递。合成操作人员即可从屏蔽箱体1的正面放置、拿取非放射性包材以及管路,便捷性大大提升。非放抽屉装置2包括非放箱体21、非放抽屉组件22、非放容纳盒23、非放进风组件24和非放升降单元25。放箱体21、非放抽屉组件22、非放盒子23、非放进风组件24和非放升降单元25的屏蔽措施根据要求执行。

36.非放箱体21,呈矩形,其正面和顶面开口,并分别配合设置有可开启的非放第一密封门211和非放第二密封门212。非放第一密封门211关闭时,其外表面大致与屏蔽箱体1的正面齐平,且非放箱体21的正面的敞口区域边缘与对应的非放第一密封门211位置处采用充气密封圈密封。由此,合成人员站在屏蔽箱体1的正面,开启非放第一密封门211,即可向非放箱体21内放入非放射性包材以及管路等非放射性物品。非放箱体21的顶部敞口区域与内腔体121连通。非放第二密封门212位于内腔体121内,其开启时向内腔体121的内部偏转,其闭合时顶面大致与内腔体121的内侧底面齐平。非放箱体21的顶面的敞口区域边缘与对应的非放第二密封门212位置处亦采用充气密封圈密封。同时,非放第一密封门211与非放箱体21之间设置有气动门锁213,以实现非放第一密封门211的自动锁闭。非放箱体21的内部还设有非放顶升单元214。该非放顶升单元214可以采用丝杠螺母、电动推杆、液压油缸或者气缸,其两端分别与非放第二密封门212和非放箱体21内壁之间铰接,由此可以实现非放第二密封门212自动开启和关闭。同时,非放第一密封门211和非放第二密封门212设置互锁机制即对气动门锁213和非放顶升单元214的联动控制,得以实现非放第一密封门211和非放第二密封门212无法同时开启,以防止非放箱体21内的放射性射线泄露。

37.非放抽屉组件22,其设置在非放箱体21内。非放抽屉组件22主要由多个导向滚轮组221、两根导向件222、托架223、拉手224等组成。导向滚轮组221分别设置在非放箱体21相对的两侧壁上。两根导向件222分别穿过同侧的导向滚轮组221。托架223分别与两根导向件222连接。拉手与两根导向件222朝向非放箱21外的一端连接。由此,导向滚轮组221、导向件222、托架223和拉手224形成抽屉结构。向非放箱体21的正面敞口方向,拉动导向件222即可将托架223拉出到非放箱体21外。

38.非放容纳盒23,其悬空放置于非放抽屉组件22的托架223上,且非放容纳盒23的位置不与非放顶升单元214的位置干涉。非放容纳盒23为非放射性物品的放置区域。随着托架223被拉出到非放箱体21外,非放容纳盒23也同步拉到非放箱体21外。当托架223和非放容纳盒23推入到非放箱体21内后,关闭非放第一密封门211即可进行操作。非放容纳盒23完全置于非放箱体21内时,沿屏蔽箱体1的高度方向,非放容纳盒23的投影位于非放箱体21顶面敞口的投影区域内。

39.非放进风组件24,其包括非放进风口241、非放进风风机242和非放排风管243。非放进风口241位于非放箱体21的底部下方,其内设置有高效过滤器。气体穿过屏蔽箱体1上的通气孔进入到非放进风口处,而后过滤。非放进风风机242位于非放箱体21的底部下方,其进风端与非放进风口241连通,其出风端与非放箱体21的底部连通。非放排风管243的一

端与非放箱体21的右侧壁处连通。由此,通过非放进风风机242可向非放箱体21内通入洁净的气体,对非放抽屉装置2内的气体进行置换,降低放射性气体泄露的风险。

40.非放升降单元25,其竖直设置在非放箱体21的顶面敞口区域对应的非放箱体21底部下方,为液压油缸或者气缸。非放升降单元25的活动端位于非放箱体21内,其可将非放容纳盒23顶升到非放箱体1的顶部敞口区域外,便于拿取非放容纳盒23内的非放射性物品。为提高顶举过程的稳定性,非放升降单元25的活动端与非放容纳盒23对应的位置处分别设置有配合的多个柱形凸起和通孔。

41.如附图6和附图7所示,放射性抽屉装置3,其设置在下安装区13内,位于合成操作人员的右手侧,用于放射性物品的传递。由于放射性抽屉3位于屏蔽箱体1的背面区域,远离了合成操作人员,也可以降低合成人员被辐射的风向。放射性抽屉装置3包括放射抽屉组件31、取放盖组件32、铅桶提升组件33、传递门框34和密封盖提升组件35。

42.放射抽屉组件31,其主要用于铅桶的传递。放射抽屉组件31包括支撑座311、放射密封门312和滑动底座313。支撑座311沿大致垂直于屏蔽箱体1的背面的方向设置。滑动底座313沿支撑座311的长度方向设置在支撑座311的顶部,并可沿着支撑座311的方向滑动,比如在滑动底座313和支撑座311之间设置配合的滑槽和滑块。放射密封门312设置在滑动底座313朝向屏蔽箱体1外的一端。由此,放射密封门312和滑动底座313同步移动。当滑动底座313向屏蔽箱体1内侧移动时,放射密封门312亦逐步向屏蔽箱体1的背面靠近,直到放射密封门312大致与屏蔽箱体1的背面取齐平,封闭屏蔽箱体1。为了便于拉动放射密封门312,在放射密封门312的外侧设置有把手。

43.取放盖组件32,其设置在滑动底座313上,整体随着滑动底座313移动,用于提升和方向铅桶的桶盖01。取放盖组件32包括l型底座321、第一升降单元322和悬臂323。l型底座321水平部分沿平行于滑动底座313的方向设置,其竖直部分与滑动底座313垂直,整体可沿着滑动底座313的长度方向滑动。比如在l型底座321水平部分和滑动底座313的设置滑轨,并设置气缸等驱动元件,以实现l型底座321与滑动底座313之间发生相互移动。第一升降单元322设置在l型底座321竖直部分上,活动端朝上,其可为液压油缸或者气缸。悬臂323沿支撑座311的长度方向设置,一端与第一升降单元322的活动端连接,另一端用铅桶的桶盖01的挂持。

44.铅桶提升组件33,其设置在支撑座311朝向下安装区13内侧的一端附近。铅桶提升组件33包括提升固定座331、第二升降单元332、滑动件333和活动托盘334。提升固定座331沿垂直于支撑座311的方向设置。滑动件333位于提升固定座331的一侧,并可沿着提升固定座331滑动。第二升降单元332为滑动件333的移动提供动力,其可以其气动马达等。比如,第二升降单元332采用气动马达时,并安装在提升固定座331的下端附近。滑动件333套设气动马达传动连接的螺纹轴上,其与提升固定座331之间设置有配合的导轨。由此,气动马达传动驱动螺纹轴旋转时,带动滑动件333移动。活动托盘334沿平行于支撑座311的方向设置,并与滑动件333连接。在活动托盘334上定位槽。合成时,拉开放射密封门312,将铅桶整体放到托板334上,桶盖01的把手翻转到竖直状态。关闭放射密封门312,同时悬臂323伸入到桶盖01的把手区域内。第一升降单元322工作带动悬臂上升,提起桶盖01。同时,l型底座321向放射密封门312方向移动,移开桶盖01。反之,则为合上桶盖01的过程。

45.传递门框34,设置在活动托盘334上铅桶放置位置对应的内腔体121底部。传递门

框34的内部为圆形通道,并与铅桶顶部配合。传递门框34对应的内腔体121底部位置处亦做开孔处理,由此使得传递门框34和内腔体121连通。由此,当活动托盘334提升铅桶的桶体02顶端提升至传递门框34处并压紧时,桶体02和传递门框34之间构成密封,放射性物品则可通过传递门框34进入到内腔体121内。

46.密封盖提升组件35,其位于内腔体121内,并位于传递门框34的正上方。密封盖提升组件35包括第三升降单元351和磁铁352。第三升降单元351竖向设置,主要用于拿取铅桶的密封内盖03,可以其液压油缸或者气缸。磁铁352位于第三升降单元351的活动端上,其可以通过磁性吸住密封内盖03,从而将密封内盖03移开,露出放射性物品。

47.上药装置4,其设置下安装区13内,邻近屏蔽箱体1的背面附近,并位于合成人员的左手侧,主要用于放射性药品合成过程中其他合成液体原料(包括试剂)的引入。上药装置4包括上药箱体41和固定托盘42。上药箱体41设有可开启的箱门,该箱门关闭时大致与屏蔽箱体1的背面齐平。固定托盘42设置在上药箱体41内。储存有其他原料或者试剂的容器置于固定托盘42上,然后通过与合成仪连接的输送泵和管路等,将其他原料或者试剂送入合成仪内进行合成。

48.如附图8所示,活度井装置5,其设置在下安装区13内,并位于非放抽屉装置2和放射性抽屉装置3之间,用于放射性物品的活度检测。活度井装置5包括活度计51、检测升降组件52和检测偏转组件53。

49.活度计51,其竖向设置,检测入口端位于到内腔体121底面内侧附近。

50.检测升降组件52,其设置在活度计51附近。检测升降组件52包括检测固定座521、第四升降单元522、倒l型支撑臂523、瓶托524和检测密封盖525。检测固定座521大致沿与活度计51的平行的方向设置,并位于下安装区13内。第四升降单元522沿检测固定座521的长度方向设置,其两端与检测固定座521活动连接,其可以为气缸或者液压油缸。第四升降单元522的活动端位于内腔体121内。倒l型支撑臂523的水平部分的一端与第四升降单元522的活动端连接。瓶托524与倒l型支撑臂523的竖直部分的一端连接。检测密封盖525设置在倒l型支撑臂523竖直部分上。当需要对放射性物品的活度进行测量时,先将放射性物品放在瓶托524上,通过第四升降单元522工作带动沉入活度计51内部进行活度测量。瓶托524下沉到到位时,检测密封盖525封闭活度计51,而后即可进行活度检测。测完活度后,第四升降单元522再次将放射性物品提升出来。

51.检测偏转组件53,其设置在下安装区13内,并与检测升降组件52连接,以实现瓶托524的位置发生偏转。检测偏转组件53包括偏转单元531和偏转件532。偏转件532与第四升降单元522的下端连接。偏转单元531主要用于带动偏转件532以及第四升降单元522转动,其可以是气缸或者液压油缸。带动偏转件532的活动端与偏转件532的边缘处铰接。动偏转件532的活动端的移动会带动偏转件532与第四升降单元522旋转,从而实现瓶托524的转向,便于合成操作人员操作。

52.新风装置6,其设置在上安装区11内,主要作用是为内腔体121提供新风,用于置换内腔体121内的气体。新风装置6包括气动开关碟阀、手动百叶阀、风机、高效过滤器和静压箱。新风装置6从房间空调风管取风,经过高效过滤器过滤后送到上安装区11顶部的静压箱内。调节手动百叶阀和手动百叶阀可以微调穿过屏蔽箱体1的通气孔后进风量。

53.层流装置7,其设置上安装区11内,气体进口与新风装置的静压箱连通,气体出口

与内腔体121顶部内侧区域连通。层流装置7包含风机安装壳、ec变频风机、h14级高效过滤器和压差传感器。ec变频风机设置在于风机安装壳内。压差传感器设置于内腔体121内。ec变频风机抽取静压箱的气体,经过h14级高效过滤器进行二次过滤,确保达到a级粒子标准,然后送入内腔体121内。层流装置7将会为内腔体121提供风速为0.45m/s

±

20%的稳定气流。

54.排风装置8,其设置在上安装区11内。同时,排风装置8与内腔体121的出风口以及非放进风组件24的排风管243连接。排风装置8包括ec变频风机、h14级bibo过滤器、气动调节阀、泄压阀、风管、电动百叶调节阀。ec变频风机通过风管与内腔体121以及排风管243连接。h14级bibo过滤器、气动调节阀、电动百叶调节阀依次位于ec变频风机的出风方向上,对排放的气体进行过滤和排放量进行调节。排风装置8的主要作用是控制内腔体121内与背景环境的的压差,可以通过调节电动百叶调节阀的开度来调节。泄压气动调节阀在则是在生物净化过程中为了防止热室内压力过大,实时进行微调泄压来维持内腔体121内的压力。

55.需要说明的是,前述实施例中上药装置4、放射性抽屉装置3、活度井装置5和非放抽屉装置2之间的相对位置也可以调整。比如,放射性抽屉装置3和非放抽屉装置2位于屏蔽箱体1相对的两侧附近,上药装置4位于屏幕箱体1的正面附近。或者,放射性抽屉装置3和非放抽屉装置2位于屏蔽箱体1的非正面和背面的一侧,上药装置4和活度井装置5位于屏蔽箱体1的正面附近。由于上药装置4、放射性抽屉装置3、活度井装置5和非放抽屉装置2整体还是位于屏蔽箱体1内,也可以保证合成操作人员的安全。

56.采用本实施例中的合成热室系统进行放射性药品的合成时,其大致流程如下:1.首先将合成仪管路套件和稀释液袋等非放射性物品通过正面非放抽屉装置2传入内腔体121内;2.通过合成热室系统的屏蔽门122上的无菌手套123将合成仪上管路进行安装;3.将放射性物品通过背面放射性抽屉装置3传入内腔体121内部,并通过无菌手套123将原料液瓶从铅桶中取出;其余盛放合成液体原料置于上药装置4的内的固定托盘42上;4.将放射性物品放到瓶托524上,然后沉入活度计51内,进行活度测量;5.通过无菌手套123将稀释液挂在内腔体121的侧壁上,连接稀释液袋、物品瓶以及合成仪之间的管路;6.合成仪自动完成药液的合成;7.完成药液合成后,药液经后续毛细管路传出;8.将合成仪管路、稀释液袋、原料液瓶等放射性废料扔到固废铅桶内,并通过放射性抽屉装置3从屏蔽箱体1的背面传出。

57.本实施例中的合成热室系统采用a级层流设计以保障放射性药品生产的洁净环境。为了最大程度降低人员接触放射性物品的风险,合成热室系统中专门为放射性物品和非放射性物品的传递设计了不同的传递通道,并且分区管理,非放射性物品在屏蔽箱体正面进行传递,方便人员操作,放射性物品在屏蔽箱体后面传递,降低了合作操作人员被辐照的风险。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1