一种高强度蜂窝板的结构设计及制备工艺

1.本发明涉及高强度蜂窝板结构设计和制备技术领域,具体涉及一种高强度蜂窝板的结构设计及制备工艺。

背景技术:

2.蜂窝板材料广泛应用于车辆制造,航空航天,家具和医疗等各行各业。例如,在航空航天方面卫星的结构材料、火箭头部的外壳结构及载人飞船舱体等都涉及到蜂窝板结构,其他诸如用于雷达的天线壳、军用掩体、战舰舱壁的结合板、部分车辆的前、后保险杠等均大量使用蜂窝板构造。

3.目前,对于提高蜂窝板强度的设计基本都会增加芯部的用料,使得整体的质量以及制造所需的材料有所增加,使蜂窝板质量轻密度小等优势削弱。

4.经检索,授权公告号为cn104001973b的中国专利公开了一种蜂窝芯型材的加工方法,该专利将蜂窝芯型材的定位型面放置在工装的定位面上,向蜂窝芯内灌注聚乙二醇后加温至聚乙二醇融化成液体,在常温下冷却,聚乙二醇将粘附在蜂窝芯型材和工装上,对蜂窝芯型材加工,最后再次将聚乙二醇从加工好的蜂窝芯型材上加温、清洗去除。该方法较简单,但过程中大量使用化学试剂对环境产生污染,并伴有生产安全隐患。

5.经检索,授权公告号为cn 102389927 b的中国专利公开了一种蜂窝板制造方法及蜂窝板,该发明的特征在于,利用型材,在表面突出部或芯中形成彼此适配的固定弯折,由此待并排设置的型材通过将固定弯折彼此抵靠放置来固定,在彼此抵靠设置的固定弯折处通过机器接合将相邻的型材彼此固定。该方法工艺简单,但蜂窝板芯板结构受到型材本身形状的限制,不够灵活,减重效果不明显。

6.经检索,授权公告号为cn 112966353 a的中国专利公开了一种金属不锈钢梯度蜂窝芯及其制造方法,该申请案的具体制备方法为:一种金属不锈钢梯度蜂窝芯,包括多个蜂窝胞元,蜂窝胞元内部中空,沿边长方向芯板壁厚相等;沿高度方向蜂窝芯板厚度呈单向正梯度变化。该申请案采用的“单向正梯度设计或对称正梯度”设计能够很好的降低蜂窝芯在受到冲击载荷时的初始峰值载荷且增加吸能能力,提高了蜂窝芯的安全性。但该申请案涉及3d打印工艺,与传统工艺相比,所能够利用的材料有限,且3d打印使用的材料和设备成本高昂,生产时间较长,规模化生产性较差。

技术实现要素:

7.针对上述存在的问题,本发明提出了一种高强度蜂窝板的结构设计及制备工艺。

8.为了实现上述的目的,本发明采用以下的技术方案:

9.一种高强度蜂窝板的结构设计,包括高强度蜂窝板,高强度蜂窝板由上、下面板和中间芯板三部分组成,且芯板为变厚度板围成的蜂窝形状连接而成,其棱边厚度沿边长方向呈一定的规律变化,每条边的中间部分附近厚度最大,六边形顶点处附近厚度最小。

10.优选的,棱边厚度沿边长方向变化规律符合下式:

[0011][0012]

其中t为板料厚度,x为棱边上任意一点与顶点之间的距离,t

min

为变厚板最薄部分的厚度,t

max

为变厚板最厚部分的厚度,l为棱边长度的一半,l1为棱边上一侧最薄部分的长度,l2为棱边上最厚部分长度的一半。

[0013]

优选的,通过冲击过程有限元模拟结果并结合应用要求来确定t、tmin、tmax、l、l1和l2等具体结构参数,完成蜂窝板的结构设计。

[0014]

优选的,蜂窝板面板原材料采用gh3536合金,内芯原材料采用3003h18铝合金。

[0015]

优选的,轧制变厚板时,其辊缝按上述厚度变化规律公式设置,并且其一个变化周期长度设置为2l。

[0016]

优选的,蜂窝板的面板厚度在1mm-5mm范围内,蜂窝板芯板厚度在0.1mm-1mm范围内,芯板蜂窝单元棱边长度在1mm-5mm范围内,高度在1mm-5mm范围内。

[0017]

优选的,将芯板蜂窝状排列置于温度已达570℃箱式气氛炉内保温30min,当炉温降至400℃左右时就可以将整体拿出,置于空气中自然降温得到六边形铝蜂窝芯结构。

[0018]

优选的,钎剂选用nocolok钎剂,以kalf4为主。

[0019]

由于采用上述的技术方案,本发明的有益效果是:本发明在不增加芯部用料的同时,显著提高了蜂窝板的各项力学性能,使其抗压性,安全性等性能得到了有效提升;

[0020]

传统蜂窝芯的节点处强度高而棱边处强度低,易失效,本发明的高强度蜂窝板,能够在蜂窝板受力时使得内部芯材的受力分布更加的合理,使得较为容易失效的蜂窝芯侧面得到了加强,提高整体的强度;

[0021]

本发明中的蜂窝芯在传统的辊压成型法的基础上,使用变厚板来进行生产,并采用型辊轧制,不仅效率高而且形状精度高。

附图说明

[0022]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的,保护一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0023]

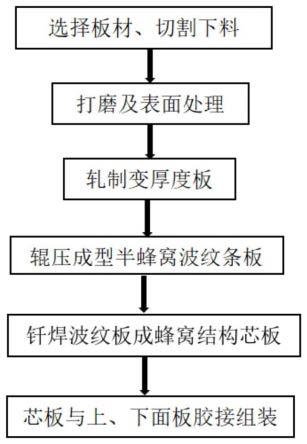

图1为本发明高强度蜂窝板的生产流程图;

[0024]

图2为本发明中高强度蜂窝板的mises应力图;

[0025]

图3为传统芯板等厚蜂窝板的mises应力图;

[0026]

图4为本发明中变厚度板的截面示意图;

[0027]

图5为本发明中高强度蜂窝芯的平面示意图。

具体实施方式

[0028]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范

围。

[0029]

实施例1

[0030]

根据图1的工艺流程,制备一种高强度蜂窝板,蜂窝板面板原材料为gh3536合金,厚度为1mm,蜂窝板芯板由厚度为0.5mm的3003h18铝合金材料,包括如下制备步骤:

[0031]

s1)利用有限元软件对本发明中的高强度蜂窝板与传统蜂窝板结构进行对比,建立各自的三维模型,定义面板和芯部材料的属性,等厚度芯板参数为:2l=2mm、t=0.5mm、h=4mm,变厚芯板参数为:2l=2mm、h=4mm、t

min

=0.4mm、t

max

=0.6mm、l1=0.3mm和l2=0.3mm保证两种结构等重;面板原材料为gh3536合金,其杨氏模量值为205000mpa,泊松比为0.3;蜂窝芯原材料为3003h18铝合金,其杨氏模量值为70000mpa,泊松比为0.3;垂直面板表面施加载荷,进行冲击过程模拟,当蜂窝板厚度压缩为4mm时结束冲击过程;

[0032]

通过模拟结果可得,该过程中本发明高强度蜂窝板可承受的最大mises应力数值达到了2.374

×

105pa,如图2所示,比传统蜂窝板的2.138

×

105pa如图3所示,提高了2.36

×

104pa,提升效果明显,完成了蜂窝芯结构设计,即采用参数为:2l=2mm、h=4mm、t

min

=0.4mm、t

max

=0.6mm、l1=0.3mm和l2=0.3mm的变厚度原料,如图4所示。芯板结构俯视如图5所示,切割面板尺寸为20mm

×

20mm

×

1mm;

[0033]

s2)对切割后的原材料进行打磨和表面清理等;

[0034]

s3)利用变辊缝轧制方式生产周期变厚度芯板,其厚度变化规律符合下列公式:

[0035][0036]

其中,t

min

=0.4mm,t

max

=0.6mm,l=1mm,l1=0.3mm,l2=0.3mm;

[0037]

s4)对芯板利用型辊轧制进行辊压成形,得到由边部厚、转角薄的半蜂窝形状结构单元组成的波纹条板,其边长2l=2mm;

[0038]

s5)采用自反应钎焊将若干个半蜂窝状波纹条板进行连接,得到由若干个蜂窝结构平铺排列成的芯板;

[0039]

s6)采用炉中钎焊将金属薄板分别连接在芯板蜂窝结构开口的上、下两端,形成完整蜂窝板结构。

[0040]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料过着特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0041]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1