一种MLCC制程用复合膜及其生产工艺的制作方法

一种mlcc制程用复合膜及其生产工艺

技术领域

1.本发明涉及mlcc制程技术领域,特别涉及一种mlcc制程用复合膜及其生产工艺。

背景技术:

2.片式多层陶瓷电容器(英文是multi-layer ceramic capacitors,缩写mlcc)是由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极),从而形成一个类似独石的结构体,故也叫独石电容器。

3.公开号为cn110239185b的中国专利公开了一种mlcc离型膜基膜及其功能母料以及制备方法,在mlcc离型膜基膜的表面层的功能母料中,包括90%~99.5%的pet、0.1%~0.4%的纳米石墨以及0.1%~9.9%的无机填料。

4.该发明的mlcc离型膜基膜的表面粗糙度小、具有更加光滑的表面。但是该发明中在高聚物塑料腊片上涂敷离型剂时,在放卷和收卷过程中,容易产生静电,影响涂敷静观、离型效果,而且,生产出来的离膜在使用过程中,由于静电吸附作用,容易对后续加工产生不利影响。

技术实现要素:

5.本发明的目的在于提供一种mlcc制程用复合膜及其生产工艺,制备出了基底层、芯层和离型层,芯层中特别增加了氧化铟锡粉末,通过设置氧化铟锡粉末防静电层,提高防静电能力,且特别增加纳米石墨,二次提高防静电效果,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种mlcc制程用复合膜,包括基底层、芯层和离型层,所述芯层两侧面分别连接有基底层和离型层,其中,所述基底层由以下质量百分比的原料制成:聚苯醚80-95%,填料5-20%,稳定剂0.5-2%;所述芯层由以下质量百分比的原料制成:聚烯烃树脂50-60%,聚对苯二甲酸乙二酯30-50%,氧化铟锡粉末3-10%,纳米石墨0.1%-0.4%;所述离型层由以下质量百分比的原料制成:聚苯醚75-85%,含氟聚合物5-10%,乙二醇丁醚1-5%,聚酰亚胺1-5%,固体润滑剂1-5%,改性纳米粒子0.5-1%。

7.优选的,所述基底层、芯层和离型层的厚度比值为(4-5):(5-6):(2-3)。

8.优选的,所述填料选自氧化硅、碳酸钙、硫酸钡、氧化钛、云母、高岭土之一或其组合,填料粒径范围为0.5

ꢀ‑

10um。

9.优选的,所述稳定剂为四[β-([x1]-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯,2,6-二叔丁基-4-甲基苯酚,n,n'-双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺,亚磷酸三苯酯,亚磷酸一苯二异辛酯,亚磷酸二苯一异辛酯,三[2.4-二叔丁基苯基]亚磷酸酯中的一种或几种的混合物。

[0010]

优选的,所述聚烯烃树脂为聚乙烯、聚丙烯、茂金属催化的乙烯-辛烯共聚物中的

一种或几种的混合物。

[0011]

优选的,所述氧化铟锡粉末的颗粒粒径为到20nm-60nm。

[0012]

优选的,所述含氟聚合物为聚四氟乙烯、聚偏氟乙烯、聚六氟丙烯、氟46中的一种或几种的混合物。

[0013]

优选的,所述改性纳米粒子的制备方法如下:

[0014]

将石英砂粉碎至20-60nm,石英砂颗粒与去离子水混合均匀形成无机材料水溶液;

[0015]

将硅烷偶联剂加入无水乙醇中,搅拌溶解后加入到无机材料水溶液中;

[0016]

搅拌和用盐酸调节至ph 4-5,在45-55℃水浴中反应,再升温至65-75℃继续反应,后再冷却至室温;

[0017]

经离心洗涤干燥后得到改性后的改性纳米粒子。

[0018]

本发明要解决的另一技术问题是提供一种mlcc制程用复合膜的生产工艺,包括如下步骤:

[0019]

s1、将基底层中各组分按照其质量比投入到密炼机中常温预混合,混合时间为3-6min;然后预混料在烘干机中以120-140℃烘干2-4小时后,采用双螺杆挤出机进行熔融共混,螺杆温度控制在280-320℃,将混合料挤出造粒;

[0020]

s2、将芯层中除氧化铟锡粉末材料以外的各组分按照其质量比投入到密炼机中常温预混合,混合时间为3-6min;然后预混料在真空干燥机中以50-80℃真空烘干2-4小时后,采用双螺杆挤出机进行熔融共混,螺杆温度控制在150-260℃,将混合料挤出造粒;

[0021]

s3、将离型层中各组分按照其质量比投入到密炼机中常温预混合,混合时间为3-6min;然后预混料在烘干机中以120-140℃烘干2-4小时后,采用双螺杆挤出机进行熔融共混,螺杆温度控制在280-320℃,将混合料挤出造粒;

[0022]

s4、将共混制备得到的芯层粒料和离型层粒料加入两层层挤出共流延机组中,通过挤出流延复合成膜的方式,将两种粒料流延复合成两层复合膜;

[0023]

s5、将两层复合膜置于安装有氧化铟锡靶材的磁控溅射真空腔内,对真空腔内进行抽真空,通入工作气体,并稳定3-30s,对工作气体进行通电,并控制氧化铟锡靶材的表面磁场强度,在芯层上形成氧化铟锡镀膜;

[0024]

s6、将共混制备得到的基底层粒料加入到流延机组中,通过挤出流延成膜,制成基底层,将基底层与s5中获得的带有氧化铟锡镀膜的两层两层复合膜通过应热辐射加温复合成整体。

[0025]

优选的,所述s6中基底层与氧化铟锡镀膜粘接。

[0026]

与现有技术相比,本发明的有益效果是:本发明提出的一种mlcc制程用复合膜及其生产工艺,制备出了基底层、芯层和离型层,基底层采用聚苯醚与耐热无机填料配合,在提高其耐温性的同时,降低了成本,有利于产品的推广,芯层中特别增加了氧化铟锡粉末,通过设置氧化铟锡粉末防静电层,提高防静电能力,且特别增加纳米石墨,二次提高防静电效果,其中离型层以耐高温、低表面能聚苯醚为基体,与具有良好润滑性能和耐热性能的含氟树脂和固体润滑剂配合,是离型层兼具优异的耐温性和离型性,且设置有改性纳米粒子,降低了离型层的表面粗糙度,从而提高了降低了剥离残余。

附图说明

[0027]

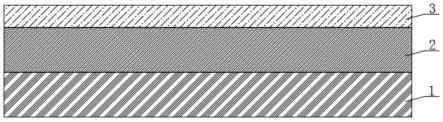

图1为本发明的结构图。

[0028]

图中:1、基底层;2、芯层;3、离型层。

具体实施方式

[0029]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0030]

请参阅图1,一种mlcc制程用复合膜,包括基底层1、芯层2和离型层3,芯层2两侧面分别连接有基底层1和离型层3,基底层1、芯层2和离型层3的厚度比值为(4-5):(5-6):(2-3)。

[0031]

基底层1由以下质量百分比的原料制成:聚苯醚80-95%,填料5-20%,稳定剂0.5-2%;填料选自氧化硅、碳酸钙、硫酸钡、氧化钛、云母、高岭土之一或其组合,填料粒径范围为0.5-10um;稳定剂为四[β-([x1]-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯,2,6-二叔丁基-4-甲基苯酚,n,n'-双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺,亚磷酸三苯酯,亚磷酸一苯二异辛酯,亚磷酸二苯一异辛酯,三[2.4-二叔丁基苯基]亚磷酸酯中的一种或几种的混合物。

[0032]

芯层2由以下质量百分比的原料制成:聚烯烃树脂50-60%,聚对苯二甲酸乙二酯30-50%,氧化铟锡粉末3-10%,纳米石墨0.1%-0.4%;聚烯烃树脂为聚乙烯、聚丙烯、茂金属催化的乙烯-辛烯共聚物中的一种或几种的混合物;

[0033]

氧化铟锡粉末的颗粒粒径为到20nm-60nm。

[0034]

离型层3由以下质量百分比的原料制成:聚苯醚75-85%,含氟聚合物5-10%,乙二醇丁醚1-5%,聚酰亚胺1-5%,固体润滑剂1-5%,改性纳米粒子0.5-1%。含氟聚合物为聚四氟乙烯、聚偏氟乙烯、聚六氟丙烯、氟46中的一种或几种的混合物。

[0035]

改性纳米粒子的制备方法如下:

[0036]

将石英砂粉碎至20-60nm,石英砂颗粒与去离子水混合均匀形成无机材料水溶液;

[0037]

将硅烷偶联剂加入无水乙醇中,搅拌溶解后加入到无机材料水溶液中;

[0038]

搅拌和用盐酸调节至ph4-5,在45-55℃水浴中反应,再升温至65-75℃继续反应,后再冷却至室温;

[0039]

经离心洗涤干燥后得到改性后的改性纳米粒子。

[0040]

为了更好的展现一种mlcc制程用复合膜的流程,本实施例现提出一种mlcc制程用复合膜的生产工艺,包括以下步骤:

[0041]

s1、将基底层1中各组分按照其质量比投入到密炼机中常温预混合,混合时间为3-6min;然后预混料在烘干机中以120-140℃烘干2-4小时后,采用双螺杆挤出机进行熔融共混,螺杆温度控制在280-320℃,将混合料挤出造粒;

[0042]

s2、将芯层2中除氧化铟锡粉末材料以外的各组分按照其质量比投入到密炼机中常温预混合,混合时间为3-6min;然后预混料在真空干燥机中以50-80℃真空烘干2-4小时后,采用双螺杆挤出机进行熔融共混,螺杆温度控制在150-260℃,将混合料挤出造粒;

[0043]

s3、将离型层3中各组分按照其质量比投入到密炼机中常温预混合,混合时间为3-6min;然后预混料在烘干机中以120-140℃烘干2-4小时后,采用双螺杆挤出机进行熔融共混,螺杆温度控制在280-320℃,将混合料挤出造粒;

[0044]

s4、将共混制备得到的芯层2粒料和离型层3粒料加入两层层挤出共流延机组中,通过挤出流延复合成膜的方式,将两种粒料流延复合成两层复合膜;

[0045]

s5、将两层复合膜置于安装有氧化铟锡靶材的磁控溅射真空腔内,对真空腔内进行抽真空,通入工作气体,并稳定3-30s,对工作气体进行通电,并控制氧化铟锡靶材的表面磁场强度,在芯层2上形成氧化铟锡镀膜;

[0046]

s6、将共混制备得到的基底层1粒料加入到流延机组中,通过挤出流延成膜,制成基底层1,将基底层1与s5中获得的带有氧化铟锡镀膜的两层两层复合膜通过应热辐射加温复合成整体,基底层1与氧化铟锡镀膜粘接。

[0047]

采用上述的方法,采用下表中的原料配比,制备出实施例一至实施例三、对比例一和对比例二中的复合膜。

[0048]

[0049][0050]

上述基底层1、芯层2和离型层3的厚度比值均为5:5:2,从上表可以看出,实施例二的氧化铟锡粉末的占比大于实施例一,实施例三中的聚酰亚胺占比高于实施例一和实施例二,在对比例一中未添加纳米石墨材料,对比例二中未添加改性粒子。

[0051]

将上述的实施例一至实施例三、对比例一至对比例二中的复合膜进行检测,性能参数如下:

[0052][0053][0054]

取25.4mm宽、200mm长的tesa7475胶带贴于膜的测试面,即离型面,并用标准碾压辊往复滚压3次(注意:贴合胶带是要一边贴一边辊压,避免胶带与离型之间有气泡而影响

试准确性);贴好胶带后静置20分钟,实验室的温湿度分别控制在25

±

3℃及50

±

10rh%;然后用双面胶贴于样片的非测试面并固定在标准钢板上待测试。将材料安装上夹具,用拉力机以180度角拉伸测试胶带的方法测试,拉力机电脑显示的数据即为试片的离型力(g/in),取5个数值的平均值为测试结果;

[0055]

将tesa7475胶带与离型膜的离型面贴合一定时间后,将tesa7475胶带从离型膜的离型面剥离下来,再去测试tesa7475胶带的粘力值,设为b;而tesa7475胶带未经过与离型膜的离型面贴合,直接测试其粘力值,设为a,则残余接着率=(b/a)*100%;

[0056]

将生产mlcc用的陶瓷浆料流延均匀涂布于离型膜的表面,观察陶瓷浆料涂层是否有收缩产生麻点、局部破孔现象;没有收缩产生麻点、局部破孔现象,说明浸润性ok,否则浸润性ng。

[0057]

半衰期性能技术等级使试样在高压静电场中带电至稳定后,断开高压电源,使其电压通过接地金属台自然衰减。测试其电压衰减为初始值之半所需的时间。

[0058]

从上表可以看出,实施例一实施例三的差异不大,均具有优良的剥离效果和抗静电能力,但是在对比例一和对比例二中,对比例一因缺少纳米石墨,对比例一中的离型力和抗静电能力均不如实施例一至实施例三,对比例二中因缺少改性纳米粒子,浸润性较差。

[0059]

综上所述:本发明提出的一种mlcc制程用复合膜及其生产工艺,制备出了基底层1、芯层2和离型层3,基底层1采用聚苯醚与耐热无机填料配合,在提高其耐温性的同时,降低了成本,有利于产品的推广,芯层2中特别增加了氧化铟锡粉末,通过设置氧化铟锡粉末防静电层,提高防静电能力,且特别增加纳米石墨,二次提高防静电效果,其中离型层3以耐高温、低表面能聚苯醚为基体,与具有良好润滑性能和耐热性能的含氟树脂和固体润滑剂配合,是离型层3兼具优异的耐温性和离型性,且设置有改性纳米粒子,降低了离型层3的表面粗糙度,从而提高了降低了剥离残余。

[0060]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1