液流体柔性线状材料及其复合成纱方法和应用

本发明涉及纺织材料,尤其涉及一种液流体柔性线状材料及其复合成纱方法和应用。

背景技术:

1、冲击现象是结构防护工程领域最为常见的现象之一。复合材料由于其轻质、高比强度、高比模量以及抗冲击和抗弹性能强等优异性能,在工程防护、航空航天、兵工武器和汽车制造等方面有着广泛的应用。

2、由于冲击损伤的普遍存在,安全防护材料的设计越来越重要。剪切增稠液流体广泛应用到各种领域的抗冲击服装中,剪切增稠液流体材料应用于人体防护装备,能够大幅增加防护能力的同时又能减轻材料质量,提高人体防护材料的灵活性和舒适性。与传统的防护材料相比,剪切增稠液体软体复合材料满足了防护性能与灵活性、舒适性之问的矛盾。剪切增稠液使材料在受到外界高速冲击的作用下,体系的黏度在瞬间急剧升高,消耗外界的大量冲击能量,为各种体育运动防护提供了更好的安全保障当外力撤除后,材料又恢复到柔软的状态,大大提高了防护产品的抗冲击能力及舒适性。

3、但是,目前的民用抗冲击服装及配件通常为硬质壳产品,限制人体的运动,既不灵活又不舒适。尤其柔性聚氨酯泡沫缓冲材料,热湿舒适性差。剪切增稠液体难以复合成纱,不能纺制成柔性布状结构,并且无法保证剪切增稠液体的均匀分散排布以及稳定结合,导致剪切增稠液体本身的抵抗撞击性能下降。

4、现有技术中,通常采用的方式是将防护纺织品直接浸渍于剪切增稠液流体和稀释溶剂的混合液中,再干燥去除稀释溶剂,以此来得到剪切增稠液流体与纺织品的混合物,虽然其在一定程度上能够增强纺织品的抗冲击性能,但是,存在成品不耐磨不透气的技术缺陷。

5、因此,迫切需要开发一种连续制造方法,用于制造兼备超强持久抗冲击性能以及透湿/透气/柔软的穿着舒适性,实现剪切增稠材料从片状板材到纱线、织物纺织材料的转变,服务于军工和航天需求。

技术实现思路

1、本发明的目的在于提供一种用液流体柔性线状材料及其复合成纱方法和应用。

2、为实现上述发明目的,本发明提供了一种液流体柔性线状材料,为芯鞘多层复合结构,包括作为芯层的液流体材料、封装所述液流体材料的薄膜层、作为鞘层且裹覆式夹持所述薄膜层并包覆缠绕在所述薄膜层外侧的柔性条带。

3、作为本发明的进一步改进,所述液流体柔性线状材料中,液流体材料的重量含量达到50%及以上。

4、作为本发明的进一步改进,所述液流体柔性线状材料还包括包覆在所述柔性条带外侧的纤维层。

5、作为本发明的进一步改进,所述纤维层为芳纶纤维、聚酰亚胺纤维、阻燃黏胶、阻燃锦纶、阻燃涤纶、阻燃腈纶、海藻纤维中的一种或多种混合。

6、作为本发明的进一步改进,所述柔性条带为聚乙烯薄膜、聚四氟乙烯膜、聚酰亚胺膜、pet膜、pu膜等高强高密闭性薄膜中的一种或多种混合;

7、所述柔性条带和纤维层的总细度为100~5010特克斯。

8、作为本发明的进一步改进,所述液流体材料为剪切增稠流体。

9、作为本发明的进一步改进,所述液流体材料为纳米粒子/聚合物悬浮体系(主要包括二氧化硅颗粒、聚氯乙烯颗粒、碳酸钙颗粒、聚甲基丙烯酸甲酯颗粒、碳纳米纤维、二氧化钛颗粒等为分散相,以高聚物为分散介质的stf)、长链高分子聚合而形成的高分子溶液体系(主要包括疏水缔合高分子、劣溶剂中的高分子)中的一种。

10、作为本发明的进一步改进,所述液流体材料为stf、天然淀粉溶液类中的一种。

11、作为本发明的进一步改进,所述液流体材料为纯溶液流体材料、液体/气体混合的液流体材料、液体/固体混合的液流体材料中的一种。

12、作为本发明的进一步改进,所述薄膜层为聚乙烯膜、聚四氟乙烯膜、聚氨酯膜中的一种或多种混合。

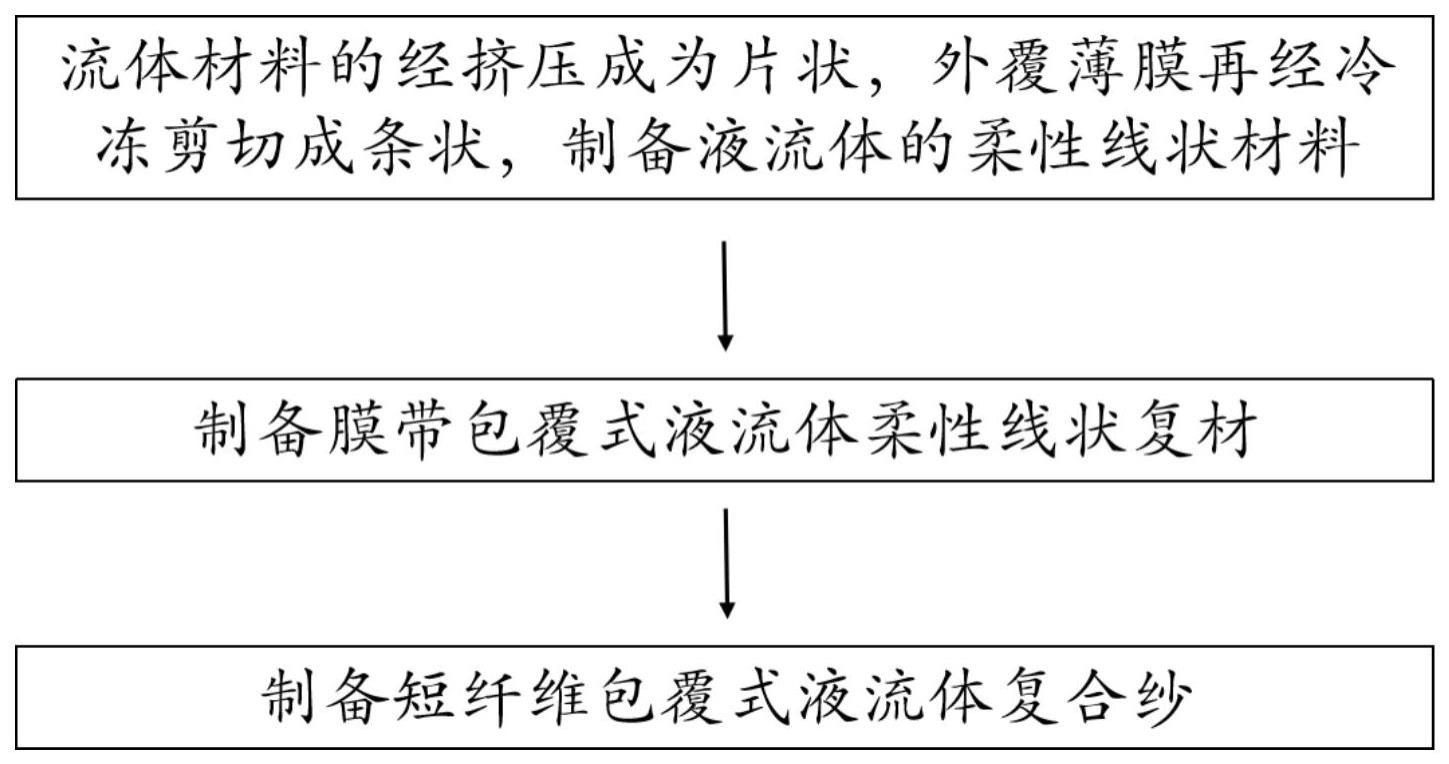

13、为实现上述发明目的,本发明还提供了一种液流体复合成纱方法,包括如下步骤:

14、s1,采用一次冷冻处理,将液流体材料转变成固态流体材料,进行辊压处理后,得到片状膜材;

15、s2,对片状膜材覆膜处理,形成薄膜封装的复合膜材;

16、s3,对所述复合膜材进行二次冷冻处理,再剪切后,得到复合膜丝条;

17、s4,将复合膜丝条与柔性条带复合成纱处理,使得柔性条带完全裹覆式包缠所述复合膜丝条,制备出液流体柔性线状材料。

18、作为本发明的进一步改进,步骤s4中还包括:采用短纤维包覆纺纱方式,将短纤维条梳理分解为单纤维后,包覆在所述柔性条带鞘层的外表面。

19、作为本发明的进一步改进,所述第一次冷冻处理的温度为-5℃~-20℃。

20、作为本发明的进一步改进,所述第二次冷冻处理的温度为-5℃~-20℃。

21、为实现上述发明目的,本发明还提供了一种液流体柔性线状材料的制备装置,包括用于对冷冻处理后的固态流体材料进行辊压处理的轧辊、用于将薄膜封装在固态流体材料表面的覆膜辊部、与所述覆膜辊部连接的制冷部以及翼锭卷装机。

22、作为本发明的进一步改进,所述制备装置还包括与所述制冷部连接的剪切部以及依次与所述翼锭卷装机连接的条带纺部和摩擦纺纱机;

23、所述覆膜辊部包括一对分别对称设置于固态流体材料上下表面的柔性膜筒、用于覆膜封装处理的导辊;

24、所述制冷部为上下对称设置的半导体制冷片,用于对薄膜封装后的复合膜材进行二次冷冻处理。

25、为实现上述发明目的,本发明还提供了上述液流体柔性线状材料在防护类纺织品领域中的应用。

26、本发明的有益效果是:

27、1、本发明提供的液流体柔性线状材料,细度可调,液流体含量高达50%以上,通过芯鞘多层复合结构的设计,在薄膜封装后的液流体表面依次包覆柔性条带和短纤维材料,构建出透湿/透气/柔软/持久防漏的抗冲击功能液流复合纱。其中,芯层剪切增稠液体彰显抗冲击形变破坏能力、中间薄膜层表现出优异的密闭性和强结合力,鞘层纤维包覆层体现出拦截阻隔式抗冲击破坏能力,多层结构相互复合相互协同作用,从而彰显出优异的叠加式高抗冲击防护能力,因此有望应用于人类的突发情况防护领域。

28、2、本发明提供的液流体柔性线状材料的复合成纱方法,采用二步制冷(冷冻)技术,先使得剪切增稠材料一次冷冻处理,经轧辊挤压后,从流体转变成固体片状材料,且在剪切前用薄膜覆在片状剪切增稠材料上下表面,避免粘连在剪切辊上的同时还能够实现密封防漏,封装后的状材料经剪切后可同时供应多组线状材料卷装;将剪切后形成的线状材料通过加捻和卷绕牵拉,实现柔性条带对流体线状材料的包覆,制备出液流体柔性线状材料。如此操作,加捻作用力和牵拉作用力使得所述柔性条带与所述内置流体材料的线状材料在始终保持均匀分布的情况下,发生包缠抱合,成功将流体材料复合成纱,突破了液流体材料难以梳理成纱的技术瓶颈。轧辊调节轴与剪切调节辊通过调节轧辊间和剪切辊间的距离,可以制得多种不同粗细的流体线状材料,以便制成不同场合需求的纱线及织物。

29、3、本发明提供的液流体柔性线状材料的复合成纱方法,采用短纤维包覆纺纱方式,进一步在液流体复合纱线的表面包覆各种短纤维材料,最终高效快速制备出透湿/透气/柔软/持久防漏的抗冲击功能液流复合纱,如此得到的液流体的柔性线状材料易于纺织成型,实现了流体材料的内置式短流程成纱,纱线为独特的芯鞘复合纱,从而解决了现有技术中“民用抗冲击服装及配件通常为硬质壳产品,限制人体的运动,既不灵活又不舒适。尤其柔性聚氨酯泡沫缓冲材料,热湿舒适性差”的技术局限,为流体材料制成增强撞击防护纱线及服装面料提供一种快捷、有效的途径。

30、4、本发明提供的液流体柔性线状材料的复合成纱方法,利用常规的纺纱装置,通过对纱线的结构进行设计和调控,成功将流体材料复合成纱,得到一种具有短纤纱外形、条带裹缠柔性线材强度的复合材料,不仅易于纺织加工成型,而且赋予纺织器件产品防护功能。整个工序操作简单,易于推广应用,对流体复合纺织材料的发展和应用具有重要意义。本发明打破了液流体无法成纱的技术瓶颈,实现了流体材料的内置式短流程成纱,为工业化制造兼备穿着舒适性、持久耐用的抗冲击防护纱线及面料,开辟了新途径。

- 还没有人留言评论。精彩留言会获得点赞!