一种抗氧化灯芯绒面料的制作方法

1.本实用新型涉及灯芯绒面料技术领域,尤其是涉及一种抗氧化灯芯绒面料。

背景技术:

2.灯芯绒原料一般以棉为主,也有和涤纶、腈纶、氨纶等纤维混纺或交织的。灯芯绒因表面形成纵向绒条的织物,为割纬起绒,由绒组织和地组织两部分组成。通过割绒、刷绒等加工处理后,织物表面呈现形似灯芯状明显隆起的绒条,因而得名;

3.灯芯绒原料制成的面料,在受到剐蹭割裂时,纬线断开处,会随撕裂受力,让撕裂口逐渐扩大。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型的目的在于提供一种抗氧化灯芯绒面料,它可以实现让面料受到剐蹭破裂后,裂开处不会随剐蹭而进行一步扩大,提升耐磨性,使织物整体手感好、仿真感强,增加面料的柔韧性。

5.为解决上述技术问题,本技术是通过以下技术方案实现的:一种抗氧化灯芯绒面料,包括面料面层结构,所述面料面层结构包括编织层,所述编织层的侧面设置有面绒层,所述面绒层包括高缩纤维层,所述高缩纤维层的侧面设置有摩面层,所述编织层的表面涂抹有抗氧化涂层;

6.所述编织层包括沿纬线方向编织设置的编织纬线和编织在纬线外侧的交织错位经线,所述交织错位经线的侧面设置有二重交织经线;

7.所述编织纬线包括设置于中心处的内绒棉线以及设置于内绒棉线外侧的涤纶纤维丝线和腈纶纤维丝线。

8.进一步地,所述面料面层结构的侧面贯穿有穿层扁线,所述穿层扁线依次穿过编织层、高缩纤维层和摩面层。

9.进一步地,所述编织层和高缩纤维层之间贯穿设置有编纤缝合线。

10.进一步地,所述高缩纤维层和摩面层之间贯穿设置有摩纤缝合线。

11.所述高缩纤维层由高缩纤维线编织,所述高缩纤维层具有热缩性。

12.进一步地,所述交织错位经线以顺时针和逆时针方向交错缠绕在内绒棉线外侧,所述二重交织经线缠绕在内绒棉线外侧顺序与交织错位经线相反。

13.进一步地,所述内绒棉线相比在相同单位长度和回潮率时大于涤纶纤维丝线和腈纶纤维丝线。

14.进一步地,所述涤纶纤维丝线和腈纶纤维丝线相互交织在内绒棉线外侧,所述涤纶纤维丝线和腈纶纤维丝线交错处由氨纶纤维丝线内外交替穿插的方式编织。

15.综上所述,本实用新型的优点在于:

16.本技术,氨纶纤维丝线将涤纶纤维丝线和腈纶纤维丝线的交错处以编织的方式进行固定,使得编织纬线受到切割时,编织纬线编织组成不易脱离,进而让面料受到剐蹭破裂

后,裂开处不会随剐蹭而进行一步扩大;

17.本技术,将二重交织经线与交织错位经线缠绕在内绒棉线外侧,弱化内绒棉线强度较低的特点,交织在内绒棉线外侧,保持按压时的手感,提升面料受到拉伸时的强度;

18.本技术,高缩纤维层与其混纺的普通纤维在干燥时产生卷曲、蓬松等,使织物整体手感好、仿真感强;

19.本技术,增加高缩纤维层和摩面层之间的贴合性,摩面层由涤纶交错编织贴合在高缩纤维层侧面,应用于服装,包内衬侧面材料,提升耐磨性;

20.本技术,将编纤缝合线穿过编织层和高缩纤维层,并让编纤缝合线,增加高缩纤维层与编织层之间的贴合性,编织层由棉绒作为主要材料,与高缩纤维层贴合,可增加面料的柔韧性,结合高缩纤维层特性贴合身体,更具弹性贴身。

附图说明

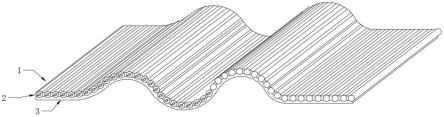

21.图1是本实用新型的面料面层结构整体结构示意图;

22.图2是本实用新型的面料面层结构缝合结构示意图;

23.图3是本实用新型的交织错位经线编织结构示意图;

24.图4是本实用新型的编织纬线结构示意图。

25.附图标记说明:

26.1、面料面层结构;2、编织层;3、面绒层;4、高缩纤维层;5、摩面层;6、穿层扁线;7、摩纤缝合线;8、编纤缝合线;9、编织纬线;10、交织错位经线;11、二重交织经线;12、内绒棉线;13、涤纶纤维丝线;14、腈纶纤维丝线;15、氨纶纤维丝线。

具体实施方式

27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

28.请参阅图1-4,一种抗氧化灯芯绒面料,包括面料面层结构1,面料面层结构1包括编织层2,编织层2的侧面设置有面绒层3,面绒层3包括高缩纤维层4,高缩纤维层4的侧面设置有摩面层5,编织层2的表面涂抹有抗氧化涂层。

29.编织层2包括沿纬线方向编织设置的编织纬线9和编织在纬线9外侧的交织错位经线10,交织错位经线10的侧面设置有二重交织经线11。

30.编织纬线9包括设置于中心处的内绒棉线12以及设置于内绒棉线12外侧的涤纶纤维丝线13和腈纶纤维丝线14。

31.请参阅图2,具体的,面料面层结构1的侧面贯穿有穿层扁线6,穿层扁线6依次穿过编织层2、高缩纤维层4和摩面层5,穿层扁线6截面较扁,将穿层扁线6沿纬线方向编织,可隐藏线于经线方向,不会过于明显,提升观感,固定面料组成和结构的同时,增加面层之间的牢固性。

32.请参阅图2,具体的编织层2和高缩纤维层4之间贯穿设置有编纤缝合线8,将编纤缝合线8穿过编织层2和高缩纤维层4,并让编纤缝合线8,增加高缩纤维层4与编织层2之间

的贴合性,编织层2由棉绒作为主要材料,与高缩纤维层4贴合,可增加面料的柔韧性,结合高缩纤维层4特性贴合身体,更具弹性贴身。

33.请参阅图2,具体的高缩纤维层4和摩面层5之间贯穿设置有摩纤缝合线7,将摩纤缝合线7穿过高缩纤维层4和摩面层5,增加高缩纤维层4和摩面层5之间的贴合性,摩面层5由涤纶交错编织贴合在高缩纤维层4侧面,应用于服装,包内衬侧面材料,提升耐磨性。

34.请参阅图2,具体的高缩纤维层4由高缩纤维线编织,高缩纤维层4具有热缩性,高缩纤维层4与其混纺的普通纤维在干燥时产生卷曲、蓬松等,使织物整体手感好、仿真感强。

35.请参阅图3,具体的交织错位经线10以顺时针和逆时针方向交错缠绕在内绒棉线12外侧,二重交织经线11缠绕在内绒棉线12外侧顺序与交织错位经线10相反,将二重交织经线11与交织错位经线10缠绕在内绒棉线12外侧,弱化内绒棉线12强度较低的特点,交织在内绒棉线12外侧,保持按压时的手感,提升面料受到拉伸时的强度。

36.请参阅图4,具体的内绒棉线12相比在相同单位长度和回潮率时大于涤纶纤维丝线13和腈纶纤维丝线14,涤纶纤维丝线13和腈纶纤维丝线14的截面相比内绒棉线12较小,且相较于单位长度的重量较轻。

37.请参阅图4,具体的,涤纶纤维丝线13和腈纶纤维丝线14相互交织在内绒棉线12外侧,涤纶纤维丝线13和腈纶纤维丝线14交错处由氨纶纤维丝线15内外交替穿插的方式编织,氨纶纤维丝线15将涤纶纤维丝线13和腈纶纤维丝线14的交错处以编织的方式进行固定,使得编织纬线9受到切割时,编织纬线9编织组成不易脱离,进而让面料受到剐蹭破裂后,裂开处不会随剐蹭而进行一步扩大。

38.工作原理:首先,氨纶纤维丝线15将涤纶纤维丝线13和腈纶纤维丝线14的交错处以编织的方式进行固定,将二重交织经线11与交织错位经线10缠绕在内绒棉线12外侧,弱化内绒棉线12强度较低的特点,交织在内绒棉线12外侧,将摩纤缝合线7穿过高缩纤维层4和摩面层5,增加高缩纤维层4和摩面层5之间的贴合性,摩面层5由涤纶交错编织贴合在高缩纤维层4侧面,应用于服装,包内衬侧面,将编纤缝合线8穿过编织层2和高缩纤维层4,并让编纤缝合线8,增加高缩纤维层4与编织层2之间的贴合性,编织层2由棉绒作为主要材料,与高缩纤维层4贴合,可增加面料的柔韧性,结合高缩纤维层4特性贴合身体。

39.以上所述,仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1