一种无溶剂复合机的制作方法

本技术涉及包装设备,具体涉及一种无溶剂复合机。

背景技术:

1、包装设备技术领域中对于基材与面材的复合通常使用涂布复合设备进行复合,即是通过该设备实现在基材上涂抹涂剂,然后使得面材与涂剂面接触贴合从而实现基材与面材的复合;在复合后将成品的材料输送至收卷机构进行收卷,而基材和面材需要分别通过放卷机构在工作时进行放料,而将涂剂替换为无溶剂并进行改进便形成无溶剂复合机;通常在生产中,当收卷机构或放卷机构中的材料达到一定的目标长度后便会通过切刀进行切割,并对切割后的收卷或放卷进行处理,这就使得在生产中需要对料卷进行上料与卸料操作,尤其是在一些需要频繁更换料卷或基材的运用场景时,更换频率相对较高。

2、而现有的对于基材或面材的料卷装卸,通过人工完成,其手动上料与卸料的的方式效率低下,在装卸过程中劳动强度大,这只能满足现有的涂布复合设备;然而随着设备智能化趋势的发展,现有的基材料卷装夹装置不能满足自动装夹上卸料,也不能解决自动上料后切割的问题。故亟需一种可提供自动上下料方案的复合机。

技术实现思路

1、针对现有技术中的缺陷,本实用新型提供一种无溶剂复合机,以提高产品的生产效率,提升其设备的智能化程度。

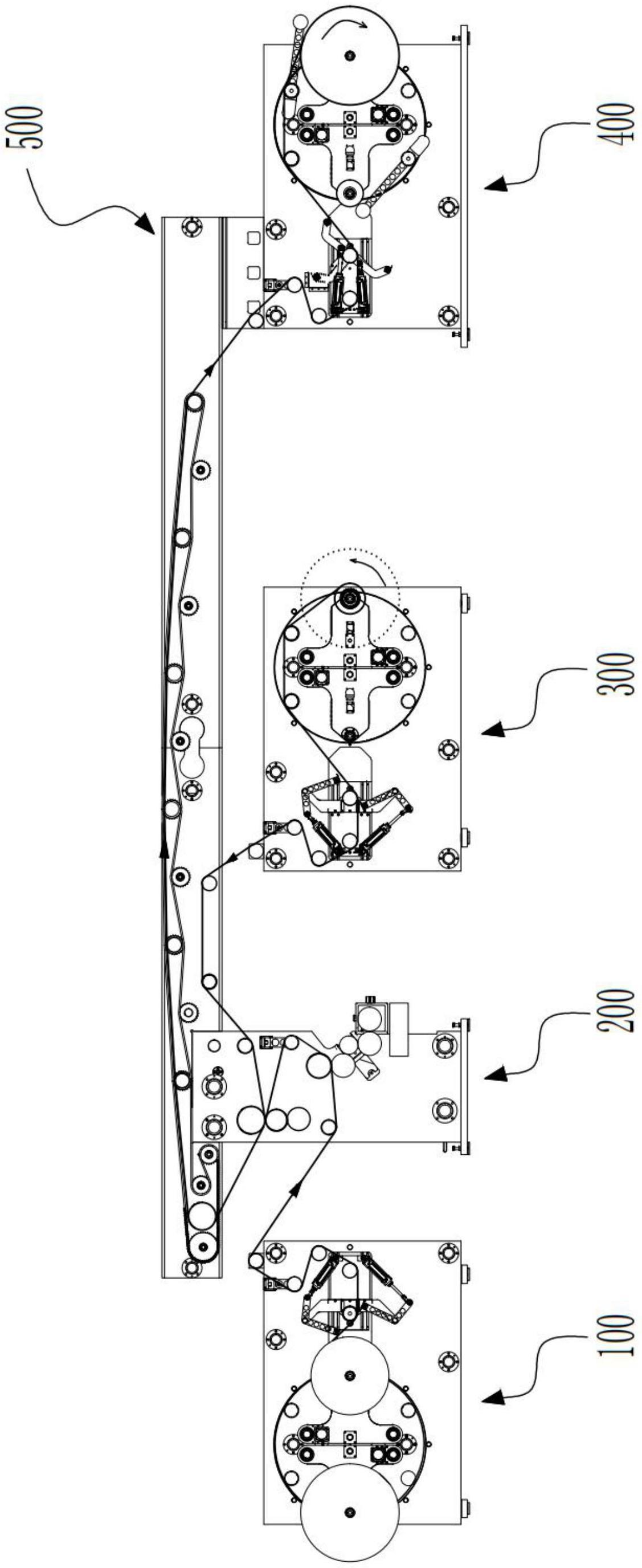

2、为达到上述目的,本实用新型提供了一种无溶剂复合机,该复合机包括多工位放卷机座、涂布复合机座与多工位收卷机座,所述多工位放卷机座包括至少两组用于基材安装的安装工位和至少两组用于面材料卷安装的安装工位;所述涂布复合机座用于对基材涂布并将基材和面材实现复合;所述多工位收卷机座包括至少两组用于对复合后的产品进行收卷的安装工位。

3、根据上述的复合机,在放卷机座以及收卷机座上设置有多个工位,通过多个工位的轮换实现了不同材料的料卷设置于同一机座,使得在需要频繁更换料卷材料时可事先预备更换料卷,减小工作过程中的更换时间,提升其生产效率;在使用中当各自机座上是同一种基材或面材时,通过多工位预备一组料卷,当一组料卷使用完后,可以明显地减小工作工程中更换料卷的时间,提升其生产效率。

4、根据上述复合机的一有利特征为:该放卷机座包括两相对设置的固定墙板,在所述固定墙板之间设置有用于将两侧固定墙板连接成一体的若干固定支撑柱,还包括在固定墙板之间设置的料卷装夹总成与料卷切割总成,上述的料卷装夹总成用于料卷的上料、卸料以及装夹;上述的料卷切割总成用于料卷上的基材放卷到目标长度后对基材进行切割,上述的料卷装夹总成包括转动墙板,所述转动墙板分别转动连接在所述固定墙板上,所述转动墙板之间均匀阵列布置有至少两组装夹定位单元,所述装夹定位单元中至少有一组定位装夹单元始终夹持有满的料卷,以使得材料始终有满的料卷进行放卷;上述的料卷切割总成设置于料卷装夹总成一侧,料卷切割总成包括切刀进给机构与切刀转动组件,切刀进给机构通过滑块与滑杆滑动连接在所述固定墙板上,所述切刀转动组件连接在所述切刀进给机构上,以使得在使用中切刀转动组件被所述切刀进给机构带动滑动,实现切刀转动组件的进刀与退刀,所述转到组件。

5、根据该该放卷机座,可以在转动墙板上分别设置有至少两组装夹定位单元,其中的一潜在的有利特征为,可以根据其转动墙板的直径大小来确定装夹定位单元的数量,即当直径设置得较大时可适当增加装夹定位单元的数量,这可缩短空料卷与工作料卷之间的距离,以此可以提供一种效率更高的方案;虽然可以在数量上进行调整但必须保证有两组的装夹定位单元,且当设置两组定位单元时必须有一定位单元在进行放卷工作的同时,另一定位单元便完成空的料卷上料装夹,以此实现放卷机座的放卷循环,提高其放卷工作效率;另一有利特征为,装夹定位单元设置于转动墙板上,基于此本装置为自动上下料卷提供了一种自动装夹的方案,即在该自动化方案中设置一自动上料的装置(如agv自动供料车),该自动供料车移动到装夹单元位置,通过在转动过程竖直方向位置的变化实现自动装料和卸料的动作;提升整体设备的智能化程度,提升工作效率;为了能更好的实现上述自动化方案,本装置对于放卷的料卷切割总成重新进行了对应的设计,通过将带有刀具的切刀转动组件设置在切刀进给机构上,使得用于基材切割的部分可实现靠近与远离装夹总成部分,这为自动上下料提供上料与卸料空间。

6、根据上述复合机的一有利特征为:该收卷机座包括两相对设置的固定墙板,在所述固定墙板之间设置有用于将两侧固定墙板连接成一体的若干固定支撑柱,还包括设置的料卷装夹总成与料卷切割总成,所述料卷装夹总成用于料卷的上料、卸料以及装夹动作,所述料卷切割总成用于对料卷上的材料收卷到达目标收卷长度后对材料进行切割;所述料卷装夹总成包括转动墙板,所述转动墙板分别转动连接在所述固定墙板上,所述转动墙板之间均匀阵列布置有至少两组装夹定位单元,所述装夹定位单元中至少有一组定位装夹单元始终夹持有空的料卷,以使得材料始终有空的料卷进行收卷;所述料卷切割总成位于所述料卷装夹总成一侧,所述料卷切割总成包括切刀进给机构与安装刀具的切刀执行机构,所述切刀进给机构滑动连接在所述固定墙板上,所述切刀执行机构连接在所述切刀进给机构上,以使得在使用中切刀执行机构被所述切刀进给机构带动滑动,实现切刀执行机构的进刀与退刀。

7、根据该收卷机座,可以在转动墙板上分别设置有至少两组装夹定位单元,其中的一潜在的有利特征为,根据其转动墙板的直径大小来确定装夹定位单元的数量,但需要保证有两组的装夹定位单元,且当设置两组装夹定位单元时必须有一定位单元在进行收卷工作的同时,另一定位单元便完成空的料卷上料装夹,以此实现收卷机座的收卷循环,提高其收卷工作效率;另一有利特征为,装夹定位单元设置于转动墙板上,基于此本装置为自动上下料卷提供了一种自动装夹的方案,即在该自动化方案中设置一自动上料的装置(如agv自动供料车),该自动供料车移动到装夹单元位置,通过在转动过程竖直方向位置的变化实现自动装料和卸料的动作;提升整体设备的智能化程度,提升工作效率;为了能更好的实现上述自动化方案,本装置对于料卷切割总成重新进行了对应的设计,通过将带有刀具的切刀执行机构设置在一进给机构上,使得整体的执行组件具有相对于料卷装夹总成靠近和远离的功能,这为料卷自动上料与卸料提供了便捷。

8、上述的转动墙板在固定墙板内转动,而实现转动墙板的转动可以得到的是,通过在转动墙板上分别设置驱动机构与制动机构实现转动墙板的转动和制动;驱动机构包括驱动装置、减速装置与传动链条,其中驱动装置与减速装置驱动连接,所述减速装置的输出端上连接有一驱动轮,所述翻转盘的外圈上连接有一圈的链齿轮,所述驱动轮与所述链齿轮通过所述传动链条传动连接。该驱动机构用于驱动翻转墙板的转动,由上述可知,在翻转墙板上设置有多个零部件以及料卷,这使得翻转墙板整体质量较大,进而需要的扭力较大,而通常为了提高稳定的转动效果,传统的本领域中的传动方式为选用齿轮传动或带传动,如果采用齿轮传动势必需要提高该部件的加工精度以达到齿轮之间的啮合以及控制传动过程中的噪音,这将提高本实用新型的制造成本,而带传动对于该类的扭力较大的驱动会导致其传动不稳定,打滑等情况产生。本实用新型中通过链条与链齿轮的方式进行传动,使得传动稳定噪音小,且在加工是精度比齿轮加工精度要求低,节省制作成本;

9、而制动机构由上述翻转墙板的驱动以及包装设备的特点可知,翻转墙板本身在工作过程中转速很低。基于此减速机构的设计为包括绕所述翻转墙板的外部一圈上设置的一减速带,所述减速带的两端上分别连接有第一定位装置与第二定位装置,所述第一定位装置固定连接在一固定墙板上,所述第二定位装置与一直线驱动装置连接,所述直线驱动装置固定连接在固定墙板上,以使得通过直线驱动装置驱动所述第二定位装置移动。这使得该减速机构特别简单,便于制作。

10、本技术中的一有利实施例中,所述多工位放卷机座包括用于装夹基材料卷的基材放卷机座与用于装夹面材料卷的面材放卷机座。原则上对于基材和面材多工位设置可以设置在同一机座上,设置在同一机座上考虑到收卷和放卷需要多工位,那么必然同一机座所需要的装配工位较多,造成机座太大;由此便将基材与面材的料卷装夹分别设置在单独的机座上,使得单独机座的机座体积减小,降低加工难度;单独设置机座后将基材放卷机座与面材放卷机座并列设置,然后将涂布复合机座设置在基材放卷机座与面材放卷机座之间,以此形成了料卷放卷-涂布-复合成为产品的工艺过程,提升其工作效率。

11、本技术中的一有利实施例中,上述的装夹定位单元包括滑动导向轴、第一装夹部、第二装夹部、直线移动机构与定位移动机构,其中的滑动导向轴固定连接在所述转动墙板之间;第一装夹部与第二装夹部上分别连接有滑动部,这种方式使得第一装夹部与第二装夹部通过滑动部沿所述滑动导向轴的轴向滑动;在第一装夹部与所述第二装夹部相对侧上分别连接有用于装夹料卷的无轴顶料头,两侧的所述无轴顶料头共线,其中一侧的所述无轴顶料头上传动连接有料卷传动机构;其中的直线移动机构与所述第一装夹部和所述第二装夹部关联;其中的定位移动机构设置在所述第一装夹部上或所述第二装夹部上。如果第一装夹部与第二装夹部内没有设置滑动部也是可以完成在滑动导向轴上滑动的动作,然而众所周知地滑动必然会有滑动摩擦,这使得第一滑动部与第二滑动部的滑动阻力大、滑动过程不顺畅,从而会影响装夹的效率以及该部件的使用寿命,由此该滑动部设置尤为必要,特别地效果是针对重量较大以及宽度较长的料卷时;

12、一个特别有利的实施例特点是,装夹定位单元中的第一装夹部与第二装夹部通过直线移动机构相关联,这使得通过直线移动机构进行料卷的自动装夹,并使得装夹后形成一个整体便于定位移动,而定位移动机构的设置保证了在料卷装夹完成后,可将料卷精确移动到目的位置,提高了装夹效率,且由于装夹后形成为一个整体,提升了丝杆的使用寿命,降低了人工劳动强度,提高了料卷定位质量。

13、本技术中的一有利实施例中,所述切刀进给机构包括一级进给板、二级进给板、一级直线驱动部与二级直线驱动部;所述一级进给板通过一级滑动部滑动连接在所述固定墙板上,所述二级进给板通过二级滑动部滑动连接在所述一级进给板上;所述一级进给板与所述固定墙板之间通过所述一级直线驱动部关联,以使得所述一级直线驱动部驱动所述一级进给板移动,所述二级进给板与所述一级进给板之间通过所述二级直线驱动部关联,以使得所述二级直线驱动部驱动所述二级进给板移动。根据该切刀座,通过在固定墙板上设置一切刀进给机构,进而通过进给机构与切刀转动组件关联,即将切刀转动组件设置在进给机构上,通过进给机构的多级进给一方面保证了进给过程的稳定,另一方面通过多级进给机构使得切刀转动组件与放卷装置中的基材或面材位置可以扩大,便于自动上料装置进入并进行料卷的自动上料与卸料,提高设备的自动化程度;通过转动组件的设置使得在切割时通过转到组件的工作实现刀具与基材或产品的切割保提高了切割效率。

14、上述的多级进给组件的设置原则上通过一级推进组件便可完成其推进目的,但为了提升切刀转动组件的灵活度以及出于成本以及机座上墙板的长度考虑,将多级进给组件设置为两级的进给,设置两级进给组件使得在得到较长的稳定进给行程的同时,通过二级进给实现对于上述的切刀转动组件或切刀执行机构的调节,通过将上述的切刀转动组件和切刀执行机构分别与二级进给板的关联,使得对于切刀的进刀与退刀控制更加精细和稳定,提升切刀的切割效率。

15、通过上述的进给组件以及本领域材料的特性可以想到的是,分别在基材放卷机座、面材放卷机座和多工位收卷机座上设置用于材料张紧的张紧调节机构,张紧调节机构的设置使得基材或面材可通过其调节保证基材始终处于张紧状态,提高了基材放卷与收卷的质量;该张紧调节机构包括张紧辊以及调节张紧辊位置的张紧调节组件,通过张紧调节组件来调节张紧辊的位置,以此实现材料的张紧。

16、本技术中的一有利实施例中,上述的切刀转动组件包括固定板与转动架,所述固定板固定连接在所述二级进给板上,所述转动架分别转动连接在所述固定板的两端上,每一所述转动架的一端上连接有用于安装刀具的安装部,每一所述转动架的另一端上连接有驱动设备,以使得所述转动架被驱动设备驱使转动。其中转动架可设置为“l”状结构,而固定板设置为“〔”状结构,这使得刀具在转动过程中的行程缩短,进一步提高切割效率。

17、本技术中的一有利实施例中,所述切刀执行机构包括安装架与转动轴,所述转动轴连接在所述二级进给板上,所述安装架转动连接在所述转动轴上,所述安装架具有两相互铰接的铰接臂,在两铰接臂的端部分别设置有用于安装刀具的安装部,所述铰接臂与所述进给板之间分别通过设置的驱动部关联,以使得通过所述驱动部驱动铰接臂分别绕转动轴转动。通过转刀组件设置在二级进给板上,通过二级进给板实现转刀组件的进刀与退刀,且二级进给板与一级进给板关联,使得整体的转刀组件可有较长的移动行程,这使得转刀组件与基材安装位置有足够空间用于自动上下料设备进入,为设备自动化提供了一种设计方案。

- 还没有人留言评论。精彩留言会获得点赞!