一种复合薄膜的制作方法

1.本实用新型具体涉及一种复合薄膜。

背景技术:

2.随着服装行业发展的千变万化,不同消费者对服装有着不同的要求。其中防水拉链作为新的拉链品种广受消费者欢迎。防水拉链的用途主要是在碰到雨水时可以起到防水功能。防水拉链应用广泛,适应于:防寒服、滑雪衣、羽绒服、航海服、潜水服、帐篷、车船罩、雨衣、摩托车雨衣、防水鞋、消防服、箱包,冲锋衣、钓鱼服等防水相关系列用品。

3.可用于上述产品的复合薄膜一般由聚氯乙烯(pvc)或热塑性聚氨酯弹性体橡胶(tpu)制成,其中因tpu克服了pvc流动性差、收缩率低、成型过程中易释放有毒气体等很多缺陷,所以含有tpu材料的上述产品具有不发白、不脆化、耐低温、环保、柔软、防水性好等多种特点,在性能方面比含有pvc材料的产品优越。但含有tpu材料的上述产品由于其生产工艺限制其表面光泽较亮,与消费者的哑光高级感需求相悖。

4.中国专利文献:cn00108268.x公开了一种防水拉链膜及其制造方法,其制得的复合膜功能单一,仅具备防水效果。

5.因此本领域技术人员亟需研发一种哑光效果好且功能多样的复合薄膜。

技术实现要素:

6.本实用新型所解决的技术问题在于克服现有技术中tpu薄膜哑光效果差、的缺陷,而提供一种复合薄膜。本实用新型制得的复合薄膜哑光效果好、表面更爽滑、不发白且能同时具备耐刮擦、环保、不易脆化、耐低温(可耐受零下50多摄氏度的低温环境、脆化温度低)多种性能效果。该复合薄膜应用前景广阔。

7.本实用新型提供下述技术方案解决上述技术问题。

8.方案一:提供了一种i型复合薄膜,其包括依次叠置的a层、b层和c 层;

9.所述a层为超雾面pp合成纸层;

10.所述b层为pu层;

11.所述c层为tpu层或pvc层。

12.本方案中,所述超雾面pp合成纸层较佳地为型号为hyl-020的超雾面 pp合成纸。

13.本方案中,所述超雾面pp合成纸层的尺寸可为本领域常规尺寸,例如,本方案中,所述超雾面pp合成纸层的宽幅可为1200-1800mm,较佳地为 1600mm。

14.本方案中,所述超雾面pp合成纸层的卷长可为100-1000m,较佳地为 1000m。

15.本方案中,所述超雾面pp合成纸层的厚度可为0.1-0.5mm,较佳地为 0.2-0.5mm。

16.本方案中,所述pu层的厚度可为0.01-0.05mm,较佳地为0.03-0.05mm。

17.本方案中,所述c层较佳地为tpu层。

18.本方案中,当所述c层为tpu层时,所述tpu层的厚度可为0.05

‑ꢀ

0.5mm,较佳地为0.1-0.5mm。

19.本方案中,当所述c层为pvc层时,所述pvc层的厚度可为0.05

‑ꢀ

0.5mm,较佳地为0.1-0.5mm。

20.本方案中,所述pu层的制备步骤包括:将pu浆料涂覆在所述超雾面 pp合成纸层上、干燥,即可。

21.其中,所述pu浆料中可包括pu和溶剂。

22.所述pu可为本领域常规类型的pu,例如聚酯型pu、聚醚型pu或脂肪类pu,较佳地为聚酯型pu,例如聚氨酯树脂。

23.当所述pu浆料的重量份数为150-200份,例如179.3份时,所述pu的重量份数可为100-200份,较佳地为100份,所述重量份数指所述pu占所述pu浆料的总重量的重量份数。

24.所述pu浆料中较佳地还包括助剂,所述助剂可为稀释剂、着色剂、消光剂和流平剂中的一种或多种,较佳地为消光剂、流平剂、稀释剂和着色剂。所述助剂的种类可根据实际需要进行选择得到。所述助剂的含量可根据实际需要进行常规调整得到。

25.当所述助剂包括稀释剂时,所述稀释剂可为本领域常规的稀释剂,较佳地为2-丁酮(mek)。

26.当所述pu浆料中的pu的重量份数为100-200份,例如100份时,所述稀释剂的含量可为20-100重量份,较佳地为45-80重量份,所述重量份数指所述稀释剂占所述pu浆料总重量的重量份数。

27.当所述助剂包括着色剂时,所述着色剂可为本领域常规的着色剂,较佳地为色粉。所述色粉可为硫酸铁、铝酸钴、正铬酸铅、锌酸铁和高色素炭黑中的一种或多种,较佳地为高色素炭黑。

28.当所述pu浆料中的pu的重量份数为100-200份,例如100份时,所述着色剂的含量可为1-20重量份,较佳地为4-10重量份,所述重量份数指所述着色剂占所述pu浆料总重量的重量份数。

29.当所述助剂包括流平剂时,所述流平剂可为本领域常规的流平剂,较佳地为聚丙烯酸类、羧甲基纤维素、聚甲基苯基硅氧烷和聚二甲基硅氧烷中的一种或多种,更佳地为聚二甲基硅氧烷。

30.当所述pu浆料中的pu的重量份数为100-200份,例如100份时,所述流平剂的含量可为0.1-10重量份,较佳地为0.3-5重量份,所述重量份数指所述流平剂占所述pu浆料总重量的重量份数。

31.当所述助剂包括消光剂时,所述消光剂可为本领域常规的消光剂,较佳地为凝胶法二氧化硅、硅藻土、二氧化和碳酸钙中的一种或多种,更佳地为凝胶法二氧化硅。

32.当所述pu浆料中的pu的重量份数为100-200份,例如100份时,所述消光剂的含量可为1-20重量份,较佳地为5-10重量份,所述重量份数指所述消光剂占所述pu浆料总重量的重量份数。

33.其中,所述溶剂可为本领域常规溶剂,例如n,n-二甲基酰胺(dmf)和 /或异丁醇(iba),较佳地为n,n-二甲基酰胺(dmf)和异丁醇(iba)。

34.所述溶剂的用量可为本领域常规用量,一般为可使所述pu分散即可,例如,当所述pu浆料中的pu的重量份数为100-200份,例如100份时,所述溶剂的用量可为10-80份,较佳地为15-60份,所述重量份数指所述溶剂占所述pu浆料的总重量的重量份数。

35.其中,所述干燥的方式和条件可为本领域常规方式和条件,例如烘干。

36.本方案中,当所述c层为tpu层时,所述tpu层中的tpu可为本领域常规类型的tpu,例如聚酯型tpu、聚醚型tpu或脂肪类tpu,较佳地为聚酯型tpu。

37.本方案中,当所述c层为tpu层时,所述tpu层可通过粒子形态的 tpu制得。所述粒子形态的tpu的硬度可为80-95邵氏a,较佳地为80-85 邵氏a,例如为85邵氏a。所述tpu的用量可为50-100%,较佳地为100%,所述百分比指所述tpu占所述tpu层的总质量的百分比。

38.本方案中,当所述c层为pvc层时,所述pvc层中的pvc可为本领域常规类型的pvc,例如聚氯乙烯共聚物或聚氯乙烯树脂。所述pvc的用量可为50-100%,较佳地为100%,所述百分比指所述pvc占所述tpu层的总质量的百分比。

39.方案二:提供了一种ii型复合薄膜,其包括依次叠置的b层和c层;

40.所述b层为pu层;

41.所述pu层的制备步骤包括:将pu浆料涂覆在所述超雾面pp合成纸层上、干燥、去除所述超雾面pp合成纸层,即可;

42.所述c层为tpu层或pvc层。

43.本方案中,所述pu层的厚度如前所述。

44.本方案中,所述c层较佳地为tpu层。

45.本方案中,当所述c层为tpu层时,所述tpu层的厚度如前所述。

46.本方案中,当所述c层为pvc层时,所述pvc层的厚度如前所述。

47.本方案中,所述超雾面pp合成纸的种类如前所述。

48.本方案中,所述超雾面pp合成纸的尺寸如前所述。

49.本方案中,所述超雾面pp合成纸的厚度如前所述。

50.本方案中,所述pu浆料如前所述。

51.本方案中,所述干燥的方式和条件如前所述。

52.本方案中,去除所述超雾面pp合成纸层的方式和条件可为本领域常规的方式和条件,例如撕掉所述超雾面pp合成纸即可。

53.本方案中,当所述c层为tpu层时,所述tpu层中的tpu的种类如前所述。

54.本方案中,当所述c层为tpu层时,所述tpu层中的tpu的用量如前所述。

55.本方案中,当所述c层为pvc层时,所述pvc层中的pvc的种类如前所述。

56.本方案中,当所述c层为pvc层时,所述pvc层中的pvc的用量如前所述。

57.方案三:提供了一种如前所述的i型复合薄膜的制备方法,其包括如下步骤:

58.s1、制备pu膜:将pu浆料涂覆在超雾面pp合成纸上、干燥;

59.s2、制备tpu膜或pvc膜:将tpu或pvc成膜处理;

60.s3、制备复合薄膜:将所述pu膜中未涂覆所述pu浆料的一面与所述tpu膜或所述pvc膜组合,即可。

61.本方案步骤s1中,所述超雾面pp合成纸较佳地为型号为hyl-020的超雾面pp合成纸。

62.本方案步骤s1中,所述超雾面pp合成纸的尺寸可为本领域常规尺寸,例如所述超雾面pp合成纸的宽幅可为1200-1800mm,较佳地为1600mm。

63.本方案步骤s1中,所述超雾面pp合成纸的卷长可为100-1000m,较佳地为1000m。

64.本方案步骤s1中,所述pu浆料可由本领域常规方法制得,例如包括下述制备步骤:将含有pu的溶液混合均匀即可。

65.其中,所述pu可为本领域常规类型的pu,例如聚酯型pu、聚醚型pu 或脂肪类pu,较佳地为聚酯型pu,例如聚氨酯树脂。

66.当所述pu浆料的重量份数为150-200份,例如179.3份时,所述pu的重量份数可为100-200份,较佳地为100份,所述重量份数指所述pu占所述pu浆料的原料总重量的重量份数。

67.其中,所述含有pu的溶液的溶剂可为本领域常规溶剂,例如n,n-二甲基酰胺(dmf)和/或异丁醇(iba),较佳地为n,n-二甲基酰胺(dmf)和异丁醇(iba)。

68.其中,所述含有pu的溶液的溶剂的用量可为本领域常规用量,一般为可使所述pu分散即可,例如,当所述含有pu的溶液中的pu的重量份数为100-200份,例如100份时,所述溶剂的重量份可为10-80份,较佳地为 15-60份,所述重量份数指所述溶剂占所述含有pu的溶液总重量的重量份数。

69.本方案步骤s1中,所述含有pu的溶液一般还包括助剂。所述助剂可为稀释剂、着色剂、消光剂、色粉和流平剂中的一种或多种,较佳地为消光剂、流平剂、稀释剂和色粉。

70.当所述助剂包括稀释剂时,所述稀释剂可为本领域常规的稀释剂,较佳地为2-丁酮和/或n,n-二甲基酰胺,更佳地为2-丁酮。

71.当所述含有pu的溶液中的pu的重量份数为100-200份,例如100份时,所述稀释剂的重量份数可为20-100份,较佳地为45-80份,所述重量份数指所述稀释剂占所述pu浆料的原料总重量的重量份数。

72.当所述助剂包括着色剂时,所述着色剂可为本领域常规的着色剂,较佳地为色粉。所述色粉可为硫酸铁、铝酸钴、正铬酸铅、锌酸铁和高色素炭黑中的一种或多种,较佳地为高色素炭黑。

73.当所述含有pu的溶液中的pu的重量份数为100-200份,例如100份时,所述着色剂的重量份数可为1-20份,较佳地为4-10份,所述重量份数指所述着色剂占所述pu浆料的原料总重量的重量份数。

74.当所述助剂包括流平剂时,所述流平剂可为本领域常规的流平剂,较佳地为聚丙烯酸类、羧甲基纤维素、聚甲基苯基硅氧烷和二甲基硅氧烷中的一种或多种,更佳地为二甲基硅氧烷。

75.当所述含有pu的溶液中的pu的重量份数为100-200份,例如100份时,所述流平剂的重量份数可为0.1-10份,较佳地为0.3-5份,所述重量份数指所述流平剂占所述pu浆料的原料总重量的重量份数。

76.当所述助剂包括消光剂时,所述消光剂可为本领域常规的消光剂,较佳地为凝胶法二氧化硅、硅藻土、二氧化和碳酸钙中的一种或多种,更佳地为凝胶法二氧化硅。

77.当所述含有pu的溶液中的pu的重量份数为100-200份,例如100份时,所述消光剂的重量份数可为1-20份,较佳地为5-10份,所述重量份数指所述消光剂占所述pu浆料的原料总重量的重量份数。

78.其中,所述混合的方式可为本领域常规方式,例如搅拌。

79.其中,所述混合之后较佳地还包括静置过程。所述静置的时间可为本领域常规静

置时间,较佳地为24h。

80.本方案步骤s1中,所述涂覆的方式可为本领域常规方式,较佳地为刮涂。

81.本方案步骤s1中,所述干燥的方式可为本领域常规方式,例如烘干。

82.本方案中,当步骤s2中制备tpu膜时,所述tpu可为本领域常规类型的tpu,例如聚酯型tpu、聚醚型tpu或脂肪类tpu,较佳地为聚酯型 tpu。所述tpu膜可通过粒子形态的tpu制得。所述粒子形态的tpu的硬度可为80-95邵氏a,较佳地为80-85邵氏a,例如为85邵氏a。所述tpu 的用量可为50-100%,较佳地为100%,所述百分比指所述tpu占所述tpu 膜的总质量的百分比。

83.本方案中,当步骤s2中制备pvc膜时,所述pvc可为本领域常规类型的pvc,例如聚氯乙烯共聚物或聚氯乙烯树脂。所述pvc的用量可为50

‑ꢀ

100%,较佳地为100%,所述百分比指所述pvc占所述pvc膜的总质量的百分比。

84.本方案步骤s2中,所述成膜处理的方式可为本领域常规方式,例如塑化挤出成膜。

85.本方案步骤s3中,所述组合的方式可为本领域常规方式,例如贴合,较佳地为在线贴合。

86.方案四:提供了一种如前所述的ii型复合薄膜的制备方法,其包括如下步骤:

87.s1、制备pu膜:将pu浆料涂覆在超雾面pp合成纸上、干燥;

88.s2、制备tpu膜或pvc膜:将tpu或pvc成膜处理;

89.s3、制备复合薄膜:将所述pu膜中未涂覆所述pu浆料的一面与所述 tpu膜或所述pvc膜组合、去除所述超雾面pp合成纸,即可。

90.本方案步骤s1中,所述超雾面pp合成纸的种类如前所述。

91.本方案步骤s1中,所述超雾面pp合成纸的尺寸如前所述。

92.本方案步骤s1中,所述pu浆料如前所述。

93.本方案步骤s1中,所述涂覆的方式如前所述。

94.本方案步骤s1中,所述干燥的方式如前所述。

95.当步骤s2中制备tpu膜时,所述tpu的种类如前所述。

96.当步骤s2中制备tpu膜时,所述tpu的用量如前所述。

97.当步骤s2中制备pvc膜时,所述pvc的种类如前所述。

98.当步骤s2中制备pvc膜时,所述pvc的用量如前所述。

99.本方案步骤s2中,所述成膜处理的方式如前所述。

100.本方案步骤s3中,所述组合的方式如前所述。

101.本方案步骤s3中,去除所述超雾面pp合成纸的方式和条件可为本领域常规的方式和条件,例如撕掉所述超雾面pp合成纸即可。

102.本方案一些较佳实施例中,制备如前所述的i型复合薄膜采用如下制备方法:先将组成pu浆料的各组分混合形成pu浆料并刮涂在超雾面pp合成纸上经烘干后制得带超雾面pp合成纸的pu膜,再将pu膜在线贴合在tpu 膜上,得所述带超雾面pp合成纸的pu膜与所述tpu膜的复合薄膜。具体制备步骤如下:

103.s1、制备pu膜

104.调整好刮刀间距,将制备好的pu浆料添加到刮台,均匀涂覆在超雾面 pp合成纸上,通过传送带进入烘箱烘干,切边并收卷,得到带超雾面pp合成纸的pu膜;

105.其中,所述pu浆料的制备步骤如下:

106.将100份聚酯型聚氨酯树脂浆液用15-30份dmf(作为溶剂)分散并用 45-80mek(作为稀释剂)稀释后,加入4-10份色粉、0.3-5份流平剂、5-10 份消光剂,充分搅拌均匀并静置消泡24小时;

107.以上聚氨酯树脂为固含量为35%的聚醚型芳香族聚氨酯树脂浆液,其溶剂为n,n-二甲基酰胺(dmf)和异丁醇(iba);

108.dmf为n,n-二甲基酰胺;

109.mek为2-丁酮;

110.色粉为高色素炭黑;

111.流平剂为聚二甲基硅氧烷;

112.消光剂为凝胶法二氧化硅;

113.s2、制备tpu膜

114.将tpu粒子(粒径0.3-0.5mm,硬度85邵氏a)投入设定温度为100℃,露点-40℃的干燥除湿机中干燥3小时,经自动供料系统加入挤出机中塑化挤出,并由模头流延至三辊,冷却得tpu膜;

115.s3、制备复合薄膜

116.将上述pu膜与上述tpu膜,通过流延机中的三辊,辊压实现在线热压贴合,并通过在线厚度控制系统、冷却系统,最终收卷得到上述带超雾面pp 合成纸的pu膜与上述tpu膜的复合薄膜。

117.本方案一些较佳实施例中,制备如前所述的ii型复合薄膜采用如下制备方法:先将组成pu浆料的各组分混合形成pu浆料并刮涂在超雾面pp合成纸上经烘干后制得带超雾面pp合成纸的pu膜,再将pu膜在线贴合在tpu 膜上,得所述带超雾面pp合成纸的pu膜与所述tpu膜的复合薄膜,去掉该复合薄膜中的超雾面pp合成纸,即可。具体制备步骤如下:

118.s1、制备pu膜

119.调整好刮刀间距,将制备好的pu浆料添加到刮台,均匀涂覆在超雾面 pp合成纸上,通过传送带进入烘箱烘干,切边并收卷,得到带超雾面pp合成纸的pu膜;

120.其中,所述pu浆料的制备步骤如下:

121.将100份聚酯型聚氨酯树脂浆液用15-60份dmf(作为溶剂)分散并用 45-80份mek(作为稀释剂)稀释后,加入4-10份色粉、0.3-5份流平剂、 5-10份消光剂,充分搅拌均匀并静置消泡24小时;

122.以上聚氨酯树脂为固含量为35%的聚醚型芳香族聚氨酯树脂浆液,其溶剂为n,n-二甲基酰胺(dmf)和异丁醇(iba);

123.dmf为n,n-二甲基酰胺;

124.mek为2-丁酮;

125.色粉为高色素炭黑;

126.流平剂为聚二甲基硅氧烷;

127.消光剂为凝胶法二氧化硅;

128.s2、制备tpu膜

129.将tpu粒子(粒径0.3-0.5mm,硬度85邵氏a)投入设定温度为100℃,露点-40℃的干

燥除湿机中干燥3小时,经自动供料系统加入挤出机中塑化挤出,并由模头流延至三辊,冷却得tpu膜;

130.s3、制备复合薄膜

131.将上述pu膜与上述tpu膜,通过流延机中的三辊,辊压实现在线热压贴合,并通过在线厚度控制系统、冷却系统,最终收卷得到上述超雾面pp合成纸的pu膜与上述tpu膜的复合薄膜,撕掉其中的超雾面pp合成纸,即可。

132.方案五:提供了一种如前所述的i型复合薄膜或者ii型复合薄膜作为防水材料、耐低温材料或耐刮材料的应用。

133.本方案中,所述防水材料、耐低温材料或耐刮材料可应用于任何领域,例如服装、家装等领域。

134.本方案中,所述的复合薄膜较佳地应用于防水材料中。

135.本方案中,所述防水材料较佳地为防水拉链。

136.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得实用新型各较佳实例。

137.本实用新型所用试剂和原料均市售可得。

138.本实用新型的积极进步效果在于:本实用新型制得的复合薄膜哑光效果好、表面更爽滑、不发白且能同时具备耐刮擦、环保、不易脆化、耐低温(可耐受零下50多摄氏度的低温环境、脆化温度低)多种性能效果。该复合薄膜应用前景广阔。

附图说明

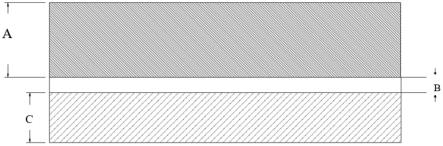

139.图1为实施例2制得的i型复合薄膜截面示意图。

140.图2为实施例1的i型复合薄膜的制备流程示意图。

141.附图标记说明:

142.超雾面pp合成纸层a

143.pu层b

144.tpu层c

具体实施方式

145.下面通过实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

146.下述实施例及对比例中,除特别说明外,其他试剂原料均为常规市售可得。

147.下述实施例及对比例中所用到的原料的生产厂家牌号分别为:

148.聚氨酯树脂:华峰集团jf-a-wv7020。

149.dmf(n,n-二甲基甲酰胺):艾特化学。

150.mek(2-丁酮):嘉鼎化学。

151.色粉(高色素炭黑):金塑颜6439。

152.流平剂(聚二甲基硅氧烷):毕克byk-9565。

153.消光剂(凝胶法二氧化硅):格雷斯syloid c810。

154.超雾面pp合成纸:苏州力标包装hyl-020。

155.聚酯型tpu粒子:巴斯夫s85a15。

156.实施例1的制备流程如图2所示。

157.实施例1(制备i型复合薄膜)

158.步骤s1、制备pu膜:在刮涂机传送带上装上超雾面pp合成纸(厚度为0.2mm,45

°

光泽度为20gu,宽幅为1600mm,卷长为1000m),并调节好刮刀与超雾面pp合成纸的间距为0.03mm;在刮涂前加入制备好的pu浆料(按聚氨酯树脂100份、溶剂dmf15份、稀释剂mek 45份、流平剂0.3 份、消光剂5份、色粉4份的比例调制好并充分搅拌,静置消泡24小时),开动机器,使pu浆料由刮刀均匀刮涂在纸上;涂覆有pu浆料的合成纸由传送带传送到设定温度为120℃的连续在线干燥系统中,连续干燥约5min至收卷装置,收卷得带超雾面pp合成纸的pu膜,(其中的pu膜即为pu浆料经过烘干后,其中的溶剂和稀释剂被蒸发,在上留下的一层固体pu膜);

159.步骤s2、制备tpu膜:将聚酯型tpu粒子(粒径0.3-0.5mm,硬度85 邵氏a,tpu粒子的用量占tpu膜层的总质量的100%且该用量的tpu仍全部在最终制得的复合薄膜中投入设定温度为100℃,露点-40℃的干燥除湿机中干燥3小时,经自动供料系统加入挤出机中塑化挤出,并由模头流延至三辊,冷却得tpu膜,期间通过调整口模的开合程度将薄膜厚度调整至 0.1mm;

160.步骤s3、制备复合薄膜:将步骤s2制得的带超雾面pp合成纸的pu膜从模口处和步骤s3制得的tpu膜一起通过流延机中的三辊(流延机的厂家型号可为本领域常规),在线热压贴合,使带超雾面pp合成纸的pu膜与 tpu膜接触,经过冷却,张力释放后收卷,得带超雾面pp合成纸的pu膜与tpu膜的复合薄膜(其中,tpu层的厚度为0.1mm,pu层的厚度为0.03mm,超雾面pp合成纸层的厚度为0.2mm)。

161.实施例2(制备i型复合薄膜)

162.与实施例1相比,实施例2中采用市售买来的不经任何加工的聚酯型tpu粒子(增亿恒塑胶(深圳)有限公司)、pu膜(苏州沃贝得无尘材料有限公司)和超雾面pp合成纸(苏州力标包装hyl-020)按照与实施例1 步骤s3完全相同的工艺制得带超雾面pp合成纸的pu膜与tpu膜的复合薄膜,该复合薄膜的结构如图1所示(其中,tpu层c的厚度为0.1mm, pu层b的厚度为0.03mm,超雾面pp合成纸层a的厚度为0.2mm)。

163.实施例3(制备ii型复合薄膜)

164.将实施例1中制得的复合薄膜中的超雾面pp合成纸撕掉,即得复合薄膜成品。

165.实施例4(制备ii型复合薄膜)

166.将实施例2中制得的复合薄膜中的超雾面pp合成纸撕掉,即得复合薄膜成品。

167.实施例5(制备ii型复合薄膜)

168.将pp合成纸的厚度调整为0.5mm,其他条件同实施例1制得的复合薄膜再按照与实施例3中相同的方法撕掉其中的超雾面pp合成纸,即得复合薄膜成品。

169.实施例6(制备ii型复合薄膜)

170.将溶剂dmf调整为50份、稀释剂mek调整为75份,干燥时间调整为15min,其他条件同实施例1制得的复合薄膜再按照与实施例3中相同的方法撕掉其中的超雾面pp合成纸,即得复合薄膜成品。

171.实施例7(制备ii型复合薄膜)

172.将消光剂重量份数调整为8份,其他条件同实施例1制得的复合薄膜再按照与实施例3中相同的方法撕掉其中的超雾面pp合成纸,即得复合薄膜成品。

173.实施例8(制备ii型复合薄膜)

174.将消光剂重量份数调整为10份,其他条件同实施例1制得的复合薄膜再按照与实施例3中相同的方法撕掉其中的超雾面pp合成纸,即得复合薄膜成品。

175.实施例9(制备ii型复合薄膜)

176.将流平剂重量份数调整为1份,其他条件同实施例1制得的复合薄膜再按照与实施例3中相同的方法撕掉其中的超雾面pp合成纸,即得复合薄膜成品。

177.实施例10(制备ii型复合薄膜)

178.将流平剂重量份数调整为3份,其他条件同实施例1制得的复合薄膜再按照与实施例3中相同的方法撕掉其中的超雾面pp合成纸,即得复合薄膜成品。

179.实施例11(制备ii型复合薄膜)

180.将色粉重量份数调整为6份,其他条件同实施例1制得的复合薄膜再按照与实施例3中相同的方法撕掉其中的超雾面pp合成纸,即得复合薄膜成品。

181.实施例12(制备ii型复合薄膜)

182.将色粉重量份数调整为8份,其他条件同实施例1制得的复合薄膜再按照与实施例3中相同的方法撕掉其中的超雾面pp合成纸,即得复合薄膜成品。

183.实施例13(制备i型复合薄膜tpu层调整为pvc层)

184.仅将实施例1中的聚酯型tpu调整为聚氯乙烯(pvc),其余条件同实施例1,制得pu膜和pvc膜的复合薄膜成品(其中,pvc层的厚度为0.1mm, pu层的厚度为0.03mm)。

185.对比例1(复合薄膜中不含pu膜)

186.对比例1中采用与实施例1中步骤s2相同的方法制得tpu膜,再采用与实施例1中步骤s3相同的方法将制得的tpu膜和超雾面pp合成纸(厚度为0.2mm,45

°

光泽度为20gu)的复合膜成品(其中,tpu层的厚度为 0.1mm,超雾面pp合成纸层的厚度为0.2mm)撕掉该复合膜中的超雾面pp 合成纸,即得薄膜成品。

187.对比例2(制备ii型复合薄膜复合薄膜中不含超雾面pp合成纸)

188.对比例2中采用与实施例1中步骤s1-s2相同的方法制得pu膜、tpu 膜,再采用与实施例1中步骤s3相同的方法将制得的tpu膜和pu膜的复合薄膜成品(其中,tpu层的厚度为0.1mm,pu层的厚度为0.03mm)。

189.对比例3(制备ii型复合薄膜)

190.将对比例1中制得的复合薄膜中的超雾面pp合成纸撕掉即得复合薄膜成品。

191.对比例4(制备ii型复合薄膜复合薄膜中超雾面pp合成纸调整为格拉辛离型纸)

192.将超雾面pp合成纸换成格拉辛离型纸,其他条件同实施例1制得的复合薄膜再按照与实施例3中相同的方法撕掉其中的格拉辛离型纸,即得复合薄膜成品。

193.效果实施例1

194.测试对象:实施例3-12及对比例2-4制得的复合薄膜成品,进行下述测试时,复合薄膜的pu层为测试面,测试时不需要特殊处理,在实验室温度 (23℃

±

2)下正常状态调节,即可。

195.测试方法:采用45

°

光泽度仪(该设备的型号、厂家为本领域常规,不影响测试效果)测试复合薄膜的45

°

光泽度;测试时选用的复合薄膜的规格尺寸不会影响测试效果,可为本领域常规尺寸。

196.按照gb/t 10006-1988的测试标准,测试复合薄膜的静摩擦系数和动摩擦系数;进行该测试采用的仪器设备为本领域常规仪器设备。

197.按照iso 105-x12:2016的测试标准,采用45

°

光泽度仪测试复合薄膜刮擦20次后刮擦位置的45

°

光泽度。

198.测试结果:如下表1所示。

199.表1

[0200][0201][0202]

由表1中的数据分析可得:

[0203]

实施例3-13及对比例2-4制得的复合薄膜的45

°

光泽度、动摩察系数、静摩察系数可以得出,实施例3-13制得的复合薄膜的45

°

光泽度、静摩察系数、动摩察系数均低于对比例2-4制得的复合薄膜。说明实施例3-13制得的复合薄膜的哑光效果更好、表面更爽滑。

[0204]

实施例4制得的复合薄膜的45

°

光泽度与实施例3、5-13相当;实施例 4制得的复合薄膜的动摩察系数、静摩察系数与实施例5、6相当、且高于实施例3、7-13;实施例4制得的复合薄膜刮擦20次后的45

°

光泽度变高;实施例4制得的复合薄膜可耐受零下52℃低温脆化温度与实施例3、5-12相当。说明,实施例4制得的复合薄膜的哑光效果、表面爽滑效果、耐低温、不易脆化的性能要求与实施例3、5-13相当,仅耐刮擦性能相对较差。

[0205]

实施例3、5-13及对比例2、4制得的复合薄膜刮擦20次后的45

°

光泽度无变化或降低、复合薄膜中均不含增塑剂、复合薄膜均可耐受零下50多摄氏度低温、脆化温度低。说明,实施例3、5-13制得的复合薄膜的哑光效果更好、表面更爽滑的同时其耐刮擦性能好、不发白、绿色环保、耐低温、不易脆化。

[0206]

实施例3-12与实施例13制得的复合薄膜的45

°

光泽度、动摩察系数、静摩察系数相当,且刮擦20次后的45

°

光泽度均无变化,但实施例13制得的复合薄膜中含有增塑剂、且实施例13制得的复合薄膜仅可耐受零下28℃低温即发生脆化。说明,虽然实施例13的哑光效果及表面爽滑效果与实施例3-12相当,但实施例13制得的复合薄膜不能同时满足绿色环保以及耐低温、不易脆化的性能要求。

[0207]

此外,由于实施例1-2制得的复合薄膜中存在超雾面pp合成纸,其在复合薄膜中起到一定的稳定支撑及保护作用,相比于实施例3-13以及对比例2-3,实施例1-2制得的复合薄膜性能更加持久稳定、且贮存方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1