一种高压釜的制作方法

1.本技术属于玻璃加工设备技术领域,特别涉及一种高压釜。

背景技术:

2.夹层玻璃被称为安全玻璃,在受到撞击破碎后,由于两片普通玻璃中间夹的有机聚合物中间膜的粘接作用,不会像普通玻璃破碎后产生锋利的碎片伤人。同时,它的有机聚合物中间膜所具备的隔音、控制阳光的性能又使之成为具备节能、环保功能的新型建材。

3.高压釜是夹层玻璃生产的最后一道工序,经过预热预压处理的玻璃,为了使聚乙烯醇缩丁醛(polyvinyl butyral,pvb)胶片与玻璃合片更好的粘结在一起,还要在高压釜内进行恒温高压处理。高压釜内一般设有风机、加热装置和冷却装置,位于高压釜内的风机运转时,能够带动高压釜内的热空气或者冷空气流动,进行对流换热,以升高或者降低高压釜内的温度,完成对夹层玻璃的加热或者冷却。然而风机加快空气流动后,会缩短空气与加热装置或者冷却装置的接触时间,导致空气不能充分的与加热装置或者冷却装置进行热交换,从而使高压釜内的升温速度或者降温速度较慢,影响夹层玻璃的生产效率。

技术实现要素:

4.本技术提供了一种高压釜,能够提升高压釜内的升温速度或者降温速度,从而提高夹层玻璃的生产效率。

5.为解决上述问题,本技术提供的技术方案为:一种高压釜,包括:釜体,具有用于放置玻璃的腔室;风机,位于所述腔室的一侧,所述风机的入风口与所述腔室相连通;导风板,设于所述釜体的内壁上,并从所述一侧延伸至所述腔室的另一侧,所述釜体的内壁与所述导风板之间形成导风通道,所述导风通道的入口与所述风机的出风口相连通,所述导风通道的出口位于所述另一侧并与所述腔室相连通;换热器,设于所述导风通道内,并且沿着所述导风通道的长度方向延伸设置。

6.在一种可能的设计中,所述导风板包括两个,两个所述导风板之间形成所述腔室,两个所述导风板分别与所述风机两侧的所述釜体内壁之间形成所述导风通道,两个所述导风通道内均设有所述换热器。

7.在一种可能的设计中,所述高压釜还包括设于所述入风口处的蒸汽加热器,所述蒸汽加热器具有设于所述釜体外壁上的蒸汽入口,所述蒸汽入口用于接入外部蒸汽源。

8.在一种可能的设计中,所述入风口处还设有水冷却器。

9.在一种可能的设计中,所述换热器包括加热器以及冷却器。

10.在一种可能的设计中,所述加热器包括电加热器和/或蒸汽加热器。

11.在一种可能的设计中,所述冷却器上设有多个扰流板,多个所述扰流板沿着所述导风通道的长度方向间隔设置。

12.在一种可能的设计中,所述釜体呈圆筒状结构,与所述釜体的尾部相对的一侧具有开口,所述开口处设有釜盖,所述风机位于所述釜体的尾部。

13.在一种可能的设计中,所述釜体靠近所述开口的一侧设有密封槽,所述釜盖的一侧设有与所述密封槽相对应的密封凸块,所述釜体与所述釜盖通过相互配合的所述密封槽和所述密封凸块密封连接。

14.在一种可能的设计中,所述换热器的管路上设有翅片。

15.本技术实施例提供的高压釜进入升温阶段时,从风机的出风口流出的空气先进入导风通道,在经过导风通道内的换热器加热后,从导风通道的出口流入腔室,与腔室内的空气进行对流换热后,再流入风机的入风口,如此循环,将热量带入腔室,以快速升高腔室内的温度,完成对夹层玻璃的加热操作。

16.本技术实施例提供的高压釜进入降温阶段时,从风机的出风口流出的空气先进入导风通道,在经过导风通道内的换热器冷却后,从导风通道的出口流入腔室,与腔室内的空气进行对流换热后,再流入风机的入风口,如此循环,将热量带出腔室,以快速降低腔室内的温度,完成对夹层玻璃的降温操作。

17.本技术实施例提供的高压釜具有结构简单、操作方便等优点,通过风机的搅拌和导风板对空气的引流,可以增加空气与换热器的接触时间,保证空气能够与换热器进行充分换热,提高交换效率,缩短加热或者冷却的时间,提升夹层玻璃的生产效率,降低生产成本。

附图说明

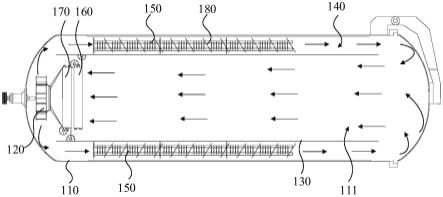

18.图1是本技术一实施例提供的高压釜的整体结构示意图;

19.图2是本技术一实施例提供的高压釜的釜盖处于关闭状态的俯视结构示意图;

20.图3是本技术一实施例提供的高压釜的釜盖处于打开状态的半剖结构示意图;

21.图4是本技术一实施例提供的高压釜的釜盖处于打开状态的侧视图。

22.附图标记:

23.100、高压釜;110、釜体;111、腔室;112、釜盖;120、风机;130、导风板;140、导风通道;150、换热器;151、加热器;151a、电加热器;152、冷却器;160、蒸汽加热器;170、水冷却器;180、扰流板;190、支撑座。

具体实施方式

24.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

25.在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

26.在本技术中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以

是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

27.在本技术的描述中,需要理解的是,术语“内”、“外”、“上”、“底”、“前”、“后”等指示的方位或者位置关系(若有的话)为基于附图1所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或者暗示所指的装置或者元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

28.高压釜是夹层玻璃生产的最后一道工序。经过预热预压处理的玻璃,为了使pvb胶片与玻璃合片更好的粘结在一起,还要经过恒温高压处理,才能够使用。

29.操作时,首先需要打开高压釜的釜盖,将间隔固定放置在高压釜专用台车架上的夹层玻璃半成品放入高压釜的腔室,然后紧密釜盖,并根据参数单要求在高压釜内进行升温升压、恒温恒压、降温保压以及降压出釜等一系列操作。高压釜内一般设有风机、加热装置(例如不锈钢加热丝等)和冷却装置(例如散热器等),位于高压釜内的风机运转时,能够带动高压釜内的热空气或者冷空气流动,进行对流换热,以升高或者降低高压釜内的温度,完成升温或者降温操作。然而风机加快空气流动后,会缩短空气与加热装置或者冷却装置的接触时间,导致空气不能充分的与加热装置或者冷却装置进行热交换,从而使高压釜内的升温速度或者降温速度较慢,影响夹层玻璃的生产效率。

30.示例性地,升温升压阶段的参数单可以如表1所示:

31.表1

[0032][0033]

恒温恒压阶段的参数单可以如表2所示:

[0034]

表2

[0035][0036]

有鉴于此,本技术实施例提供了一种高压釜,通过在釜体的内壁上设置导风板,能够使从风机的出风口流出的空气先进入导风通道,经过导风通道内的换热器加热或者冷却

后,从导风通道的出口进入腔室,使所述腔室升温或者降温,再从腔室循环至风机的入风口,增加空气与换热器的接触时间,从而能够使空气与换热器充分换热,提高交换效率,进而缩短高压釜内的升温时间或者降温时间,提升夹层玻璃的生产效率。

[0037]

图1是本技术一实施例提供的高压釜的整体结构示意图。图2是本技术一实施例提供的高压釜的釜盖处于关闭状态的俯视结构示意图。图3是本技术一实施例提供的高压釜的釜盖处于打开状态的半剖结构示意图。图4是本技术一实施例提供的高压釜的釜盖处于打开状态的侧视图。如图1-4所示,本技术实施例提供的高压釜100包括釜体110、风机120、导风板130以及换热器150。

[0038]

其中,釜体110具有用于放置玻璃的腔室111,风机120位于腔室111的一侧,风机120的入风口与腔室111相连通。

[0039]

导风板130设于釜体110的内壁上,并从腔室111内设有风机120的一侧延伸至腔室111内远离风机120的另一侧,釜体110的内壁与导风板130之间形成导风通道140,导风通道140的入口与风机120的出风口相连通,导风通道140的出口位于腔室111内远离风机120的另一侧并与腔室111相连通。

[0040]

换热器150设于导风通道140内,并且沿着导风通道140的长度方向延伸设置,用于加热或者冷却导风通道140内的空气。

[0041]

在这里,通过以上设置,能够使从风机120的出风口流出的空气先进入导风通道140,在经过导风通道140内的换热器150加热或者冷却后,从导风通道140的出口流入腔室111,与腔室111内的空气对流换热后,再从腔室111循环至风机120的入风口,即能够使从风机120的出风口流出的空气沿u形(v形)路线循环至风机120的入风口,以增加空气与换热器150的接触时间。

[0042]

具体地,换热器150包括加热器151和冷却器152,可选地,加热器151可以为电加热器151a和/或蒸汽加热器160,冷却器152可以为水冷却器。

[0043]

本技术实施例提供的高压釜100进入升温阶段时,从风机120的出风口流出的空气先进入导风通道140,在经过导风通道140内的换热器150加热后,从导风通道140的出口流入腔室111,与腔室111内的空气进行对流换热后,再流入风机120的入风口,如此循环,将热量带入腔室111,以快速升高腔室111内的温度,完成对夹层玻璃的加热操作。

[0044]

本技术实施例提供的高压釜100进入降温阶段时,从风机120的出风口流出的空气先进入导风通道140,在经过导风通道140内的换热器150冷却后,从导风通道140的出口流入腔室111,与腔室111内的空气进行对流换热后,再流入风机120的入风口,如此循环,将热量带出腔室111,以快速降低腔室111内的温度,完成对夹层玻璃的降温操作。

[0045]

本技术实施例提供的高压釜100具有结构简单、操作方便等优点,通过风机120的搅拌和导风板130对空气的引流,可以增加空气与换热器150的接触时间,保证空气能够与换热器150进行充分换热,提高交换效率,缩短加热或者冷却的时间,提升夹层玻璃的生产效率,降低生产成本。

[0046]

进一步地,如图2-4所示,在本技术实施例中,导风板130包括两个,两个导风板130之间形成腔室111,两个导风板130分别与风机120两侧的釜体110内壁之间形成导风通道140,两个导风通道140内均设有换热器150,通过以上设置,能够进一步缩短高压釜100升温或者降温的时间,提升夹层玻璃的生产效率。

[0047]

如图2-3所示,在本技术实施例中,高压釜100还包括设于风机120的入风口处的蒸汽加热器160,蒸汽加热器160具有设于釜体110外壁上的蒸汽入口,蒸汽入口用于接入外部蒸汽源。通过增设蒸汽加热器160,能够进一步地缩短高压釜100的加热时间,提升夹层玻璃的生产效率。

[0048]

具体地,外部蒸汽源可以为夹层玻璃生产线中余热锅炉产生的外排低压蒸汽,通过利用回收的外排低压蒸汽加热高压釜100内的空气,不仅能够避免能源的浪费,还能够降低能耗和生产成本。另外,相比于电加热器,蒸汽加热器160结构简单,在使用过程中不需维修成本(电加热器还需要保险、固态继电器等易损件)。

[0049]

在升高腔室111内的温度时,经过蒸汽加热器160加热后的空气在风机120的带动下,从风机120的出风口流入导风通道140,经过导风通道140内的换热器150二次加热后,从导风通道140的出口流入腔室111,进行对流换热后,再次在经过蒸汽加热器160的加热后流入风机120的入风口,如此循环,将热量带入腔室111,以升高腔室111内的温度。通过两次热交换,能够缩短加热时间,达到快速升温的效果,提高高压釜100的利用率和产能。

[0050]

进一步地,在本技术实施例中,风机120的入风口处还设有水冷却器170,水冷却器170具有设于釜体110外壁上的进水口和出水口,冷却水塔通过出水管和进水管分别与进水口和出水口相连通。从进水口流入的冷水通过水冷却器170散热管道将高压釜100内的热量带走,换热后的热水从出水口流出,流出的热水经过冷却水塔降温后变成冷水,再次输送到高压釜100的水冷却器170内,如此循环,将高压釜100内热量带出,以降低腔室111内的温度。

[0051]

可选地,水冷却器170可以设置在蒸汽加热器160与风机120之间,也可以与蒸汽加热器160并列设置,本技术在此不做任何限定。

[0052]

具体地,进水管和出水管上均设有阀门,用于打开或者关闭水冷却器170。

[0053]

当冷却器152为水冷却器时,冷却水塔的出水管和进水管可以分流出三个支路,这三个支路分别与风机120入风口处的水冷却器170、两个导风通道140内的水冷却器相连通。

[0054]

在降低腔室111内的温度时,经过水冷却器170冷却后的空气在风机120的带动下,从风机120的出风口流入导风通道140,经过导风通道140内的换热器150二次冷却后,从导风通道140的出口流入腔室111,进行对流换热后,再次在经过水冷却器的冷却后流入风机120的入风口,如此循环,将高压釜100内热量带出,以降低腔室111内的温度。通过两次热交换,能够缩短降温时间,达到快速升温的效果,还能够缩短夹层玻璃的生产节拍,提高高压釜100的利用率和产能。

[0055]

另外,通过风机120的搅拌,能够使腔室111内的温度分布更均匀,从而有助于减少气泡和脱胶等不良品,提高夹层玻璃的品质,降低生产成本。

[0056]

如图2-3所示,在本技术实施例中,冷却器152上设有多个扰流板180,多个扰流板180沿着导风通道140的长度方向间隔设置。通过设置扰流板180,能够扰乱导风通道140内空气的流动方向,使空气能够均匀的接触到冷却器152的散热管道,同时也能够增加空气与冷却器152散热管道的接触时间,提高空气与冷却器内冷却液(例如冷却水等)热交换的效率,缩短降温时间和生产节拍,提高夹层玻璃的生产效率。

[0057]

如图1-4所示,在本技术实施例中,釜体110呈圆筒状结构,釜体110的尾部密封,与釜体110的尾部相对的一侧具有开口,开口处设有用于打开或者关闭开口的釜盖112,风机

120位于釜体110的尾部。将风机120设于釜体110的尾部,可以避免釜盖112的打开或关闭对风机120造成不良影响,降低风机120发生损坏的风险。

[0058]

可选地,导风通道140内也可以设置风机120,以进一步提升腔室111内温度的均匀性,保证夹层玻璃的生产质量。

[0059]

具体地,釜体110靠近开口的一侧设有密封槽,釜盖112的一侧设有与密封槽相对应的密封凸块,在釜盖112盖合于开口上时,釜体110与釜盖112通过相互配合的密封槽和密封凸块密封连接。

[0060]

具体地,釜体110的外侧壁上设有两个支撑座190,两个支撑座190沿着导风通道140的长度方向间隔设置,用于支撑釜体110。

[0061]

在本技术实施例中,换热器150的管路上设有翅片,通过设置翅片能够增大换热器150管路的加热面积或者散热面积,使空气能够更充分的与换热器150的管路接触,缩短空气升温或者降温的速度。

[0062]

值得一提的是,在本技术实施例中,高压釜100还包括控制装置和温度传感器,温度传感器用于检测并向控制装置输出腔室111内的温度值,控制装置用于在温度值到达预设阈值时打开或者关闭换热器150、蒸汽加热器160以及水冷却器170。通过以上设置,能够使高压釜100的升温或者降温操作过程无需人工干预,不仅可以节约时间以及人工成本,还可以提高夹层玻璃的生产效率和生产品质。

[0063]

在夹层玻璃生产过程中,控制装置首先会结合电动阀控制蒸汽管道阀门,使外部蒸汽源进入蒸汽加热器160,对腔室111提前进行预加热,在夹层玻璃进入腔室111且釜盖112关闭后,控制装置开启电加热器151a,与蒸汽加热器160同时对腔室111进行加热,此时温度传感器会检测并向控制装置输出腔室111内的温度值,当温度值达到升温阶段的预设温度值时,关闭蒸汽管道阀门停止使用蒸汽加热器160加热和关闭电加热器151a,等待压力值达到预设压力值和恒压时间达到预设恒压时间后,开始下一段升温升压控制,直到完成恒温恒压后进入降温保压阶段,此时蒸汽管道阀门和电加热器151a均处于完全关闭状态,控制装置会打开外部循环水泵、冷却水塔进水管处的阀门以及冷却水塔出水管处的阀门,向水冷却器170内注入冷却水,通过风机120搅拌、导风板130的引流将水冷却器170内冷水的温度与腔室111内的温度进行充分交换,达到快速降温的效果,在此过程中,温度传感器也会检测并向控制装置输出腔室111内的温度值,当温度值达到预设温度值时,控制装置会关闭外部循环水泵、冷却水塔进水管处的阀门以及冷却水塔出水管处的阀门,最后进入降压出釜阶段,进行修边检查装箱等操作。

[0064]

在这里,控制装置可以通过现有的plc控制程序打开或者关闭换热器150、蒸汽加热器160以及水冷却器170等。

[0065]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1