一种具备层压喂料结构的火焰复合机的制作方法

1.本实用新型涉及火焰复合机技术领域,具体为一种具备层压喂料结构的火焰复合机。

背景技术:

2.火焰复合机是用于把热塑性材料(比如:用聚酯、聚醚、聚乙烯制成的海绵或则其他具有粘性的薄膜以及纺织品、pvc薄膜、人造革、非机织织物或其他材料),经过快速火焰燃烧复合制成2层或3层产品。

3.经检索,申请号为202020981270.6,名称为一种火焰复合机的实用新型,包括海绵放卷机构、与所述海绵放卷机构衔接的海绵缓冲机构、位于所述海绵缓冲机构侧边的火焰复合机构、分别位于所述火焰复合机构侧边的面料放卷机构、底料放卷机构与冷却机构以及位于所述冷却机构侧边的收卷机构,所述海绵缓冲机构包括输送带以及位于所述输送带端部的纠偏组件,通过研究分析发现,虽然具有对复合材料进行两次双层复合,大大提高工作效率的优点,但是,在一定程度上还存在缺点,如:

4.在通过缓冲机构上设置纠偏组件对海绵的偏移进行纠偏时,在电动推杆对应推杆对偏移的海绵进行纠偏过程中,推板在的推动海绵过程中有可能造成海绵表面出现褶皱,使得海绵在进行火焰燃烧以及复合辊进行挤压复合时,褶皱的存在使得海绵在进行复合时有可能出现折痕,因此造成面料的制作出现残次品,从而导致面料生产的成本增加;

5.在将两层面料通过挤压复合在海绵表面过程中,需要使用两次对面料以及海绵进行加热复合挤压连接,使得需要使用多组挤压辊对面料以及海绵进行挤压,从而增加了面料以及海绵挤压复合连接成本,同时降低了生产效率。

技术实现要素:

6.本实用新型的目的在于提供一种具备层压喂料结构的火焰复合机,以解决上述背景技术中提出的问题。

7.本实用新型提供如下技术方案:一种具备层压喂料结构的火焰复合机,包括安装底座;所述安装底座的顶端一侧设有第一物料辊和第二物料辊,第一物料辊的一侧上方设有两组压平辊,所述安装底座的顶端另一侧中央位置设有u型火排,安装底座的正面位于u型火排的一侧设有防护外壳;

8.所述第一物料辊和第二物料辊的表面设有相同复合物料,所述复合物料从两组压平辊中间穿过,两组压平辊之间的距离小于复合物料的厚度;

9.所述u型火排的一端内部设有两组燃气腔,燃气腔的底端表面设有喷火口,两组喷火口位置相对安装,所述安装底座的顶端位于第一物料辊和第二物料辊的中间位置设有第三物料辊,第三物料辊的表面设有燃烧物料,燃烧物料和两组复合物料贯穿u型火排延伸至防护外壳内部。

10.优选的,所述第一物料辊的一端位于安装底座的反面设有第一电机,位于第一物

料辊下方的第二物料辊一端设有相同第一电机,第三物料辊的一端位于第一电机同一侧设有第四电机。

11.优选的,所述安装底座的正面顶端位于第一物料辊和第二物料辊的一侧设有纠偏结构,第一物料辊和第二物料辊表面的复合物料从纠偏结构的表面穿过。

12.优选的,所述安装底座的正面位于压平辊的一侧设有第一导向辊和第二导向辊,第一导向辊和第二导向辊处于同一水平位置,第一电机通过第一导向辊和第二导向辊改变方向。

13.优选的,所述防护外壳的内部靠近u型火排的一侧设有两组挤压复合辊,挤压复合辊的一端与第四电机同一侧设有第二电机,防护外壳的内部位于挤压复合辊的一侧设有冷却外壳。

14.优选的,所述安装底座的顶端位于防护外壳的一侧设有收卷辊,收卷辊的位于第二电机的同一侧设有第三电机。

15.与现有技术相比,本实用新型的有益效果是:

16.1、本实用新型采用了压平辊结构,实现对复合物料进行压平,在通过纠偏结构对发生偏移的复合物料进行纠偏时,纠偏后的复合物料经过两组压平辊中间位置,使得两组距离小于复合物料厚度的压平辊对复合物料进行挤压,使得复合物料表面在压平辊作用下保持平整状态,因此避免复合物料纠偏时出现褶皱造成挤压出现压痕,从而提高了复合物料的合格率,同时降低了生产成本。

17.2、本实用新型采用了u型火排和燃气腔以及喷火口结构,实现对燃烧物料双面进行同时燃烧,通过u型火排从燃烧物料一侧插入,使得u型火排内部侧面位于燃烧物料上下表面,因此在对燃烧物料表面进行燃烧时,u型火排结构能够通过内部侧面的喷火口能过对燃烧物料双面进行同时燃烧,使得多层复合物料能够同时与燃烧物料双面进行复合连接,因此避免需要使用两次完成多层物料复合连接,使得生产成本降低的同时,能够提高物料复合连接效率。

附图说明

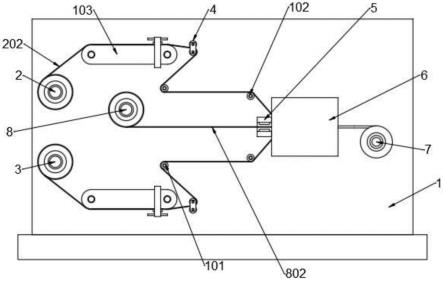

18.图1为本实用新型的主视图;

19.图2为本实用新型的主剖图;

20.图3为本实用新型的俯视图;

21.图4为本实用新型的图2中a的放大示意图;

22.图5为本实用新型的图2中b的放大示意图。

23.图中:1、安装底座;101、第一导向辊;102、第二导向辊;103、纠偏结构;2、第一物料辊;201、第一电机;202、复合物料;3、第二物料辊;4、压平辊;5、u型火排;501、燃气腔;502、喷火口;6、防护外壳;601、冷却外壳;602、挤压复合辊;603、第二电机;7、收卷辊;701、第三电机;8、第三物料辊;801、第四电机;802、燃烧物料。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的

实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

26.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

27.以下结合说明书附图及具体实施例对本实用新型技术方案做进一步的详细阐述。

28.实施例一:

29.本技术提供的一种具备层压喂料结构的火焰复合机,包括安装底座1;安装底座1的顶端一侧设有第一物料辊2和第二物料辊3,第一物料辊2的一侧上方设有两组压平辊4,安装底座1的顶端另一侧中央位置设有u型火排5,安装底座1的正面位于u型火排5的一侧设有防护外壳6;

30.第一物料辊2和第二物料辊3的表面设有相同复合物料202,复合物料202从两组压平辊4中间穿过,两组压平辊4之间的距离小于复合物料202的厚度;

31.具体的,如图1、图2、图3、图4和图5所示,在使用时,在纠偏结构103对偏移的复合物料202进行纠偏后,当纠偏后的复合物料202穿过两组压平辊4中间位置时,由于两组压平辊4之间的距离要小于复合物料202的厚度,接着在复合物料202穿过两组压平辊4时,通过两组压平辊4对复合物料202进行压平,使得复合物料202表面在压平辊4作用下保持平整状态,因此避免复合物料202纠偏时出现褶皱造成挤压出现压痕,从而提高了复合物料202的合格率,同时降低了生产成本。

32.进一步,第一物料辊2的一端位于安装底座1的反面设有第一电机201,位于第一物料辊2下方的第二物料辊3一端设有相同第一电机201,第三物料辊8的一端位于第一电机201同一侧设有第四电机801;

33.具体的,如图1和图3所示,在将第一物料辊2与第二物料辊3表面的复合物料202送入挤压复合辊602进行挤压复合时,通过第一电机201带动第一物料辊2将表面的复合物料202进行放松,同时第二物料辊3通过同样位置放松表面的复合物料202,接着第三物料辊8在第四电机801转动下,将表面的燃烧物料802放松。

34.进一步,安装底座1的正面顶端位于第一物料辊2和第二物料辊3的一侧设有纠偏结构103,第一物料辊2和第二物料辊3表面的复合物料202从纠偏结构103的表面穿过;

35.具体的,如图1所示,在将第一物料辊2与第二物料辊3表面的复合物料202放出后,通过安装底座1正面的纠偏结构103进行纠偏。

36.进一步,安装底座1的正面位于压平辊4的一侧设有第一导向辊101和第二导向辊102,第一导向辊101和第二导向辊102处于同一水平位置,第一电机201通过第一导向辊101

和第二导向辊102改变方向;

37.具体的,如图1所示,在复合物料202通过两组压平辊4压平后,复合物料202通过第一导向辊101和第二导向辊102进行方向改变,使得复合物料202一端插入防护外壳6内部。

38.进一步,防护外壳6的内部靠近u型火排5的一侧设有两组挤压复合辊602,挤压复合辊602的一端与第四电机801同一侧设有第二电机603,防护外壳6的内部位于挤压复合辊602的一侧设有冷却外壳601;安装底座1的顶端位于防护外壳6的一侧设有收卷辊7,收卷辊7的位于第二电机603的同一侧设有第三电机701;

39.具体的,如图2、图3和图5所示,在复合物料202一端差入防护外壳6内部时,被u型火排5进行双面燃烧的燃烧物料802同样在两组复合物料202中间位置插入防护外壳6内部,在复合物料202和燃烧物料802同时插入防护外壳6内部时,首先会贯穿两组挤压复合辊602的中间位置,同时挤压复合辊602会在一端的第二电机603带动下,使得两组复合物料202在挤压复合辊602的挤压下固定在燃烧物料802的表面,接着挤压固定连接的复合物料202和燃烧物料802一端贯穿冷却外壳601内部,接着通过冷却外壳601对复合物料202以及燃烧物料802进行冷却,接着第三电机701带动输出端的收卷辊7对复合后的物料进行收卷。

40.与实施例一不相同的是,本实用新型还提供了实施例二,用于解决上述在将两层面料通过挤压复合在海绵表面过程中,需要使用两次对面料以及海绵进行加热复合挤压连接,使得需要使用多组挤压辊对面料以及海绵进行挤压,从而增加了面料以及海绵挤压复合连接成本,同时降低了生产效率的问题,本技术公开了一种具备层压喂料结构的火焰复合机,u型火排5的一端内部设有两组燃气腔501,燃气腔501的底端表面设有喷火口502,两组喷火口502位置相对安装,安装底座1的顶端位于第一物料辊2和第二物料辊3的中间位置设有第三物料辊8,第三物料辊8的表面设有燃烧物料802,燃烧物料802和两组复合物料202贯穿u型火排5延伸至防护外壳6内部;

41.具体的,如图1、图2和图5所示,在将燃烧物料802与复合物料202进行复合挤压连接时,首先通过将燃烧物料802穿过u型火排5中央位置,同时u型火排5内部侧面的喷火口502对准燃烧物料802表面进行喷火燃烧,同时位于u型火排5内部的燃气腔501为喷火口502处的火焰提供燃料,因此在对燃烧物料802表面进行燃烧时,u型火排5结构能够通过内部侧面的喷火口502能过对燃烧物料802双面进行同时燃烧,使得多层复合物料202能够同时与燃烧物料802双面进行复合连接,因此避免需要使用两次完成多层物料复合连接,使得生产成本降低的同时,能够提高物料复合连接效率。

42.工作原理:使用时,首先两组压平辊4之间的距离要小于复合物料202的厚度,因此贯穿两组压平辊4中央位置的复合物料202,在两组压平辊4的挤压作用下,使得复合物料202表面保持平整状态,因此使得复合物料202进行复合时保证最终复合物料202内部保持平整状态,从而提高物料生产合格率,接着对复合物料202与燃烧物料802进行复合连接时,首先u型火排5通过对燃烧物料802双面同时进行燃烧,由于u型火排5内部燃气腔501相互连通,使得喷火口502喷出的火焰强度相同,使得燃烧物料802表面同时燃烧下,使得燃烧物料802表面燃烧的更加均匀,接着挤压复合辊602将燃烧物料802表面两组复合物料202挤压到燃烧物料802表面,因此避免需要进行多次挤压对物料进行复合连接,提高了复合连接效率。

43.最后所要说明的是:以上具体实施方式仅用以说明本实用新型的技术方案而非限

制,尽管参照实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改和等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1