一种高刚性的轻量化底板的制作方法

1.本实用新型涉及电梯底板技术领域,具体为一种高刚性的轻量化底板。

背景技术:

2.现阶段电梯轿厢底板多为单层底板与多层底板两种结构,单层底板结构承载力小、抗压能力不足、且单层钢板结构在隔音与减震方面表现都有所不足,并且单层钢板不具备隔音功能,普通底板多层结构强度大幅提升但却增加了使用成本且重量较大,增大了轿厢自身重量;

3.现有技术中,公开号:cn207243211u的中国

技术实现要素:

,公开了一种电梯轿底结构,包括底板及设置在所述的底板上方的轿底支板,在所述的底板和所述的轿底支板之间设置有空腔,在所述的空腔内侧设置有中间层,所述的中间层为多组纵向截面呈中空正六边形的管体竖直方向上叠加形成的蜂窝状结构,在所述的底板和所述的轿底支板相向的端面上分别设置有凸台,在所述的中间层上下两侧端面上分别设置有插孔,所述的凸台能够插接在相应所述的插孔内侧,该实用新型通过采用呈蜂窝状的中间层,能够使整体轿底结构的抗震性能更好,不容易产生变形,耐受力更强。

4.上述技术方案虽然解决了轿底结构的抗震性和耐受力,提高了轿底的使用寿命,但是现阶段电梯轿厢底板多为单层底板与多层底板两种结构,单层底板结构承载力小、抗压能力不足、且单层钢板结构在隔音与减震方面表现都有所不足,并且单层钢板不具备隔音功能;普通底板多层结构强度大幅提升但却增加了使用成本且重量较大,增大了轿厢自身重量,增加了使用成本,因此我们需要提出一种高刚性的轻量化底板来解决上述存在的问题。

实用新型内容

5.本实用新型的目的在于提供一种高刚性的轻量化底板,便于轿厢轻量化的实现,降低运输成本便于运输,使用材料节能环保可回收,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种高刚性的轻量化底板,包括上层底板和下层底板,所述上层底板的上表面固定连接有多组地板砖,所述上层底板与下层底板之间设置有空腔,且空腔内设置有铝制夹层,所述铝制夹层为多组纵向截面呈中空正六边形的管体竖直方向上叠加形成的蜂窝状结构,所述下层底板的下表面固定连接有多组防震橡胶,所述下层底板的下表面设置有底梁。

7.优选的,多组所述地板砖呈矩形阵列设置,所述上层底板的一侧安装有轿厢地坎,且轿厢地坎的长度与上层底板的长度相同。

8.优选的,多组所述防震橡胶呈等间距设置,且多组防震橡胶分别设置在下层底板下表面的四端。

9.优选的,所述上层底板与下层底板呈平行设置,所述上层底板的厚度为2.5mm,所述下层底板的厚度为1mm。

10.优选的,所述铝制夹层的上表面和下表面分别与上层底板的下表面和下层底板的上表面粘接,所述铝制夹层的多组蜂窝状芯筒的高度为50mm,且多组蜂窝状芯筒的壁厚为0.2mm。

11.与现有技术相比,本实用新型的有益效果是:

12.1.本实用新型主要通过铝制夹层、上层底板和下层底板之间的配合,使用夹层的铝制轿厢底板,使轿厢底板承载力大、抗压能力强、隔音隔热功能好,产品轻量化,便于对产品的运输安装,降低了生产成本,铝制中间夹层底板可达到高刚性的同时还推进轿厢轻量化的实现,用料少、成本低,具有较好的隔声保温性能,具有较高的回收率,节能环保。

附图说明

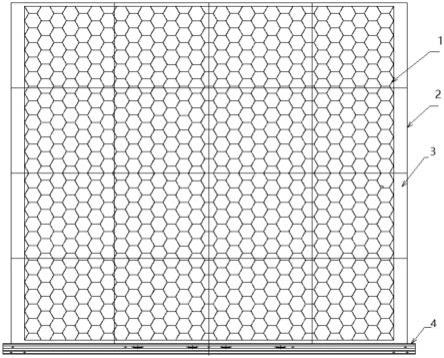

13.图1为本实用新型的俯视结构示意图;

14.图2为本实用新型的侧视结构示意图。

15.图中:1、铝制夹层;2、下层底板;3、地板砖;4、轿厢地坎;5、防震橡胶;6、底梁;7、上层底板。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.请参阅图1-2,本实用新型提供一种技术方案:一种高刚性的轻量化底板,包括上层底板7和下层底板2,上层底板7的上表面固定连接有多组地板砖3,上层底板7与下层底板2之间设置有空腔,且空腔内设置有铝制夹层1,铝制夹层1为多组纵向截面呈中空正六边形的管体竖直方向上叠加形成的蜂窝状结构,下层底板2的下表面固定连接有多组防震橡胶5,下层底板2的下表面设置有底梁6。

18.此轿厢底板通过三层夹心结构设置,铝制夹层1的结构稳定性好,不易变形,且夹层类似于许多的小型工字梁,能够可分散承担来自底板方向的压力,使上层底板7和下层底板2受力均匀,保证了下层底板2在较大面积时仍能保持较高的平整度,铝制夹层1通过上层底板7和下层底板2封闭的小块空间,其中充满空气,因此也能具有很好的隔声保温性能,铝制材料比钢板质量轻,使用成本较低,采用类似蜂窝状夹层结构与普通板式结构相比具有最大的强度顺量比,因而其制成品的性能较好,成本低。

19.多组地板砖3呈矩形阵列设置,上层底板7的一侧安装有轿厢地坎4,且轿厢地坎4的长度与上层底板7的长度相同,通过多组地板砖3的设置,便于对上层底板7表面的保护,从而增加轻量化底板的使用寿命,轻量化底板节能环保,其中的铝制品具有高回收率,使用过程中不会对环境造成污染,废弃之后又可以有较高的回收率循环利用。

20.多组防震橡胶5呈等间距设置,且多组防震橡胶5分别设置在下层底板2下表面的四端,能够对轻量化底板支撑,增加轻量化底板的承重能力,具有较好的缓冲能力,并通过底梁6增加荷载,具有很好的耐候性、耐久性、耐腐蚀性,具有很长的使用寿命。

21.上层底板7与下层底板2呈平行设置,上层底板7的厚度为2.5mm,下层底板2的厚度

为1mm,用料少、成本低,且轻量化底板强度高,表面平整,不易变形,夹层接近似各向同性,结构稳定性好,不易变形,抗压能力和抗弯能力突出。

22.铝制夹层1的上表面和下表面分别与上层底板7的下表面和下层底板2的上表面粘接,铝制夹层1的多组蜂窝状芯筒的高度为50mm,且多组蜂窝状芯筒的壁厚为0.2mm,具有的类似蜂窝夹层结构与普通板式结构相比,具有最大的强度顺量比,因而其制成品的性能较好,铝制夹层1结构设计使上层底板7与下层底板2之间为封闭的小块空间,其中充满空气,因此具有很好的隔声保温性能,且轻量化底板的最大平均载重为1150kg。

23.针对底板强度方面采用了ansys计算,按多层层压板要素进行建模,其中多层层压板要素为面板+芯+背板这三层夹心结构,解析条件设置条件如下:

24.pd尺寸:1890*1610*50

25.载重:1150kg-f平均分布载重

26.铝的各种特性:上面板厚2.5mm、下面板厚1.0mm、芯间距5/4in=31.75mm、芯高度:50mm、芯厚度0.2mm(非重叠部分)、e=7000kgf/mm2、v=0.33、拉伸强度:20kgf/mm2、允许应力:20/7.5=2.7kgf/mm227.在底板上施加575kgf的载荷,并对底板进行荷载,解析结果如下:

[0028][0029][0030]

通过上述表格能够得出:轿厢底板承载最大载重时下层底板2的几何中心的最大变位为2mm,且下层底板2变位的最大应力为1.2kgf/mm2,轿厢底板的受到做大荷载的两次固有频率分别为69和90,突出了此种轻量化轿厢底板的高强度、表面平整、不易变形,铝制夹层1接近似各向同性,结构稳定性好,抗压能力和抗弯能力突出,具有很好的耐候性、耐久性、耐腐蚀性,具有很长的使用寿命。

[0031]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1