一种贴片电容芯片晶粒的自动换面贴胶机的制作方法

本技术涉及贴片电容撕胶和贴胶,特别是涉及一种贴片电容芯片晶粒的自动换面贴胶机。

背景技术:

1、在微型的贴片电容芯片晶粒也称作电容晶粒,这种晶粒在生产后,需要将其贴胶保护,避免内部芯片受损,还需要将这种电容芯片晶粒端面用导电材料进行封闭,一般是用特制调配的铜制混合浆液进行封装,使其导电的同时又能密封,确保内部环境密封,还需要确保其电容性能稳定,这种电容芯片晶粒将两端都封闭完成后,使用时是一颗一颗分开使用的,因此在对其封端时需要保持每个晶粒的独立性。

2、这种微型的电容芯片晶粒尺寸都很小,一般都是长方体晶粒,而且有多种标准型号,有需要封闭的两端面为0.2mm的正方形,长度为0.4mm的电容晶粒;也有需要封闭端面的正方形边长只有0.1mm,长度都为0.2mm的晶粒,而这么小的晶粒是无法用手持进行贴胶保护的,在进行封端时还需要保持每个晶粒的独立性,同时电容芯片晶粒的两端不能互相连接导电,避免短路;因此这种晶粒需要用一个较大的网板进行暂存转运,然后将电容晶粒的端面在这种网板上进行封闭,一般都是用一个长方形板作为网板,其上开设多个小孔,一块长度在240mm左右,宽度为140mm的长方形网板,每个网板上的网孔都有数百个,而且每个网孔都相互隔离,每个网孔只能容纳一个电容晶粒的竖直插入,而且每个网孔穿透网板的两面,并且网孔与网板两面垂直,再将每个网孔内都植入一个电容晶粒,并且植入的时需要电容晶粒的端面露出在网板的网孔两端,也就是每个晶粒都竖直的植入在一个网孔内,并且需要晶粒的两端露出或者齐平,因此晶粒的长度要不小于网板的厚度,可是这种晶粒端面朝下需要用特制的导电材质浆液封装,晶粒端面竖直朝下封装,晶粒会从网孔内掉落,因此需要一面贴胶膜,从上方将晶粒粘黏住,使晶粒在网孔内端面朝下封浆植入不会掉落,并且需要在网板的一面覆盖黏贴胶膜,在将晶粒植入网孔,并且胶膜的粘黏面覆盖住网孔,再将电容晶粒粘黏在胶膜上,这样胶膜就将网孔内的晶粒粘住了,及时将网板翻过来网孔开口朝下,网孔内的晶粒被胶膜粘黏住不会掉落,从而方便的对晶粒进行封装,因此需要先在网板的一面贴胶,使网板的网孔一端用胶膜封闭,胶膜粘黏平整后再将晶粒植入网孔,并且通过胶膜将数百个微型的电容芯片晶粒粘附在网板上,使其不会掉落,然后对未粘黏胶膜的一面进行封浆,然后将一侧封浆的网板烘干,将铜质浆液烘干,然后在将网板的另一面粘黏胶膜,将网板上先粘黏的一面未封浆的胶膜撕掉,使晶粒未封浆的一端露出,封浆的一面被新的胶膜粘黏,然后再对晶粒的另一端进行封浆烘干,撕掉所有胶膜,将晶粒从网板上倒出,就是一颗一颗独立的并且两端封装的电容芯片晶粒了。

3、这种贴片电容晶粒有两个端面,并且这种电容晶粒植入网板后,两端就是正对网板的两面暴露的,因此电容晶粒封浆时也是一端完成封浆烘干凝固后,再将这一面粘黏胶膜,然后再对晶粒另一面没有封浆的端面进行封浆烘干后才能将整个电容晶粒的两端都封浆完成,而不是一次就能将同一个电容的两面进行封浆的,同时封浆非常容易导致电容晶粒的两端连通短路。

4、而电容晶粒一端封浆完成的时候,需要将已经封浆完成的一端用粘度更大的胶膜粘黏,然后将先粘黏在网板上对晶粒进行固定限位的胶膜撕掉,将晶粒未封浆的一端面露出,然后对这一面进行封浆操作,现在的撕胶方式和对封浆完成的端面贴膜的方式是分为两个机台完成的,而且因为之前的第一次封端的胶膜粘黏紧密,很容易出现胶膜无法撕开分离的情况,这样晶粒的另一面就无法进行下一步的封浆操作,导致设备无法运行,很容易出现故障。

5、基于此,本实用新型设计了一种贴片电容芯片晶粒的自动换面贴胶机,以解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种贴片电容芯片晶粒的自动换面贴胶机,能够自动的将植入电容晶粒的网板上原有的胶膜撕掉,并且取走收集,还能更稳定的将新的胶膜粘附在网板的另一面,将网孔内的电容晶粒进行粘附定位,操作更加自动化,有效的将胶膜稳定精准的撕落剥离,避免新粘附的胶膜脱离,能够更加精准的将剥离的胶膜收集,避免残留粘附。

2、本实用新型是这样实现的:一种贴片电容芯片晶粒的自动换面贴胶机,包括:

3、换胶机体、输送平台、贴胶平台、撕胶滑台、成品料架和控制器;

4、所述换胶机体为框架结构,所述换胶机体顶部为水平的工作台,所述换胶机体内部设置了控制器和胶辊,所述胶辊通过电机驱动,所述胶辊的胶膜胶面朝上的伸出铺展在贴胶平台顶部;

5、所述输送平台水平的滑设在换胶机体的顶部;

6、所述贴胶平台为水平架设的平台,所述贴胶平台的轴线与换胶机体正反两侧面在同一水平面上垂直,所述贴胶平台上方能升降贴合的吊装了多个贴胶辊筒;

7、所述撕胶滑台水平滑设在换胶机体顶部,所述撕胶滑台的滑动路径正面一端为夹持工位,所述换胶机体滑动路径的反面一端设置了脱胶铲和撕胶夹爪,所述脱胶铲能竖直升降的处于撕胶滑台滑动路径反面一端的正上方,所述撕胶滑台的两侧设置了夹板条,所述撕胶滑台的正面一侧设置了顶胶杆,所述顶胶杆能顶起的缩回在撕胶滑台内部;

8、所述成品料架为平放网板的平台,所述成品料架滑设在换胶机体顶部工作台上;

9、所述输送平台、贴胶平台、撕胶滑台和成品料架由前至后依次平行设置,所述输送平台、撕胶滑台和成品料架的滑动路径都水平的横跨换胶机体正反两侧,所述贴胶辊筒的转动输送方向与贴胶平台顶部的水平轴线重合;

10、所述输送平台、贴胶平台、撕胶滑台和成品料架都与控制器连接。

11、进一步地,所述输送平台滑设在输送导轨上,所述输送导轨稳定架设在换胶机体顶部的工作台上,所述换胶机体的正面前端上方还架设了进料吊轨,所述进料吊轨上吊装了进料夹具,所述进料夹具通过电机驱动,所述进料吊轨的一端伸出在换胶机体前端外部,所述进料夹具为真空吸盘,所述进料夹具与控制器连接,所述进料夹具与换胶机体内部的负压管道连接。

12、进一步地,所述贴胶平台水平的架设在换胶机体的正上方,所述贴胶平台换胶机体的顶部反面还架设了贴胶吊架,所述贴胶吊架架设在输送平台和贴胶平台之间连线的正上方,所述贴胶吊架上吊挂了贴胶夹具,所述贴胶夹具为为真空吸盘,所述贴胶夹具与进料夹具结构相同;

13、所述贴胶辊筒为橡胶辊,所述贴胶平台上方的贴胶辊筒不少于2个,所述贴胶辊筒通过电机驱动,所述贴胶辊筒与控制器单独连接,所述贴胶辊筒通过气缸能竖直升降的安装在换胶机体顶部,每个所述贴胶辊筒同步升降且在同一水平面上相互平行,且每个所述贴胶辊筒转动速度相同;

14、所述贴胶辊筒的正面一侧还设置了切膜刀片,所述切膜刀片通过气缸驱动横向水平滑设在贴胶平台上,所述切膜刀片的滑动路径与贴胶辊筒的转动轴线在同一水平面上平行。

15、进一步地,所述撕胶滑台通过直线电机驱动水平的滑设在撕胶滑轨上,所述撕胶滑轨与贴胶平台在同一水平面上平行,两个所述夹板条设置在撕胶滑台外部两侧的正上方,两个所述夹板条通过水平的气缸推进在撕胶滑台两侧边沿正上方,所述夹板条通过竖直的气缸能放松的压紧在撕胶滑台上网板的两侧边沿,所述顶胶杆顶部为平整面的竖直圆杆,所述顶胶杆通过单独气缸升降的缩回在撕胶滑台内部;

16、所述撕胶滑台的脱胶工位的正上方还架设了脱胶铲和撕胶夹爪,所述脱胶铲通过脱胶气缸能竖直升降的处于撕胶滑台滑动路径的反面端正上方,所述脱胶气缸通过支架稳定的竖直架设在换胶机体上,所述撕胶夹爪为两片能相互贴合夹紧的夹具,两片所述撕胶夹爪之间还连接了夹胶气缸,一片所述撕胶夹爪通过夹胶气缸能水平分离的夹紧贴合在另一片撕胶夹爪上,所述撕胶夹爪顶部还竖直设置了对位气缸,所述撕胶夹爪通过对位气缸能竖直升降的吊挂在撕胶滑台撕胶工作位的正上方,所述对位气缸、夹胶气缸和脱胶气缸都单独与控制器连接;;

17、所述脱胶铲的正下方还设置了夹胶辊,所述夹胶辊通过夹胶气缸能升起的缩回在换胶机体内部,所述夹胶辊为两个相互贴合夹持的胶辊,所述夹胶辊能竖直升降脱离的夹持在脱胶铲的两侧。

18、进一步地,所述成品料架为平板状结构,所述成品料架通过直线电机驱动滑设在成品滑轨上,所述成品滑轨由前至后水平的横跨在换胶机体后侧顶部;

19、所述撕胶滑台的成品工位、成品料架的起始端以及贴胶平台成品工位的连接线正上方还水平架设了横移导轨,所述横移导轨上通过直线电机能水平移动的吊挂了横移夹具,所述横移夹具为真空吸盘,所述横移夹具与控制器连接。

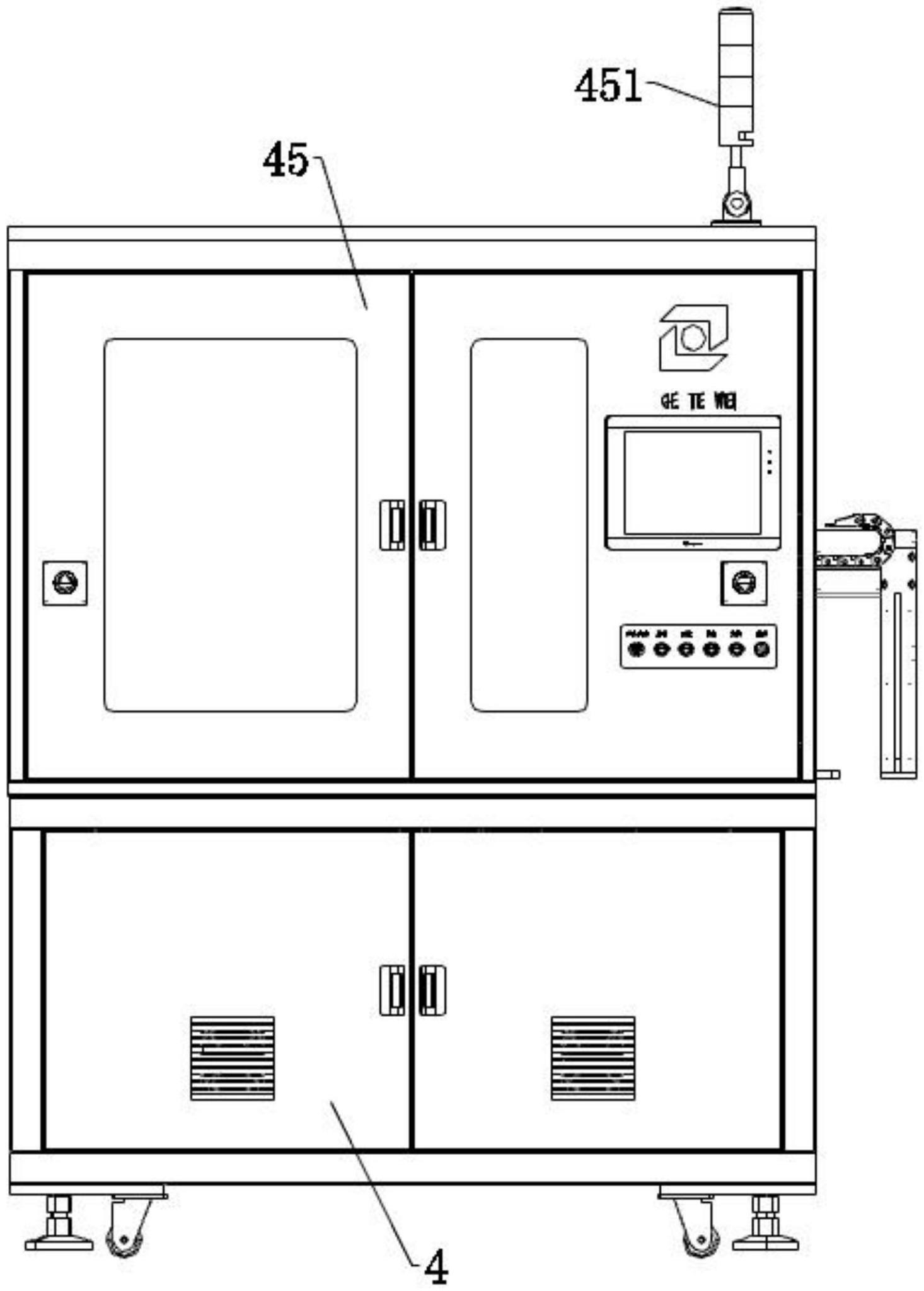

20、进一步地,所述换胶机体顶部还设置了保护柜,所述保护柜为封闭箱体,其上设置了柜门,所述保护柜顶部还设置了警示灯,所述警示灯与控制器连接;

21、所述输送平台、贴胶平台、撕胶滑台和成品料架都处于保护柜内部。

22、进一步地,所述换胶机体顶部还设置了返检料架,所述返检料架为长方形平台,所述返检料架的大小与承载电容晶粒的网板大小形状相同,所述返检料架的四周竖直的围设了多根限位挡杆,所述返检料架上方还设置了返检吊架,所述返检吊架横跨在撕胶滑台的成品工位、返检料架以及输送平台起始端的正上方,所述返检吊架上吊挂了吸盘夹具,所述返检吊架上的吸盘夹具与进料夹具结构相同。

23、本实用新型的有益效果是:1、通过贴胶平台,能够在完成贴胶的同时还能对胶膜进行贴合压紧,进行切割,还能通过贴胶辊筒能够直接将胶膜进行输送,将多个动作工序集成在一个机构上,集成度高,而且占用空间更小,使用更加稳定;

24、2、本实用新型通过撕胶滑台能够从另一侧将胶膜的边沿顶起,然后将胶膜撕开剥离,撕胶效果好,有效减少胶膜残留的几率,也能将剥离的胶膜进行粘附收集,避免胶膜四处粘黏。

- 还没有人留言评论。精彩留言会获得点赞!