一种片转卷对位贴合设备的制作方法

1.本实用新型涉及片材冲切技术领域,尤其是涉及一种片转卷对位贴合设备。

背景技术:

2.传统的非金属片材产品冲切方式都是通过人工或者半自动化设备一片一片冲切,这样的冲切方式非常消耗人工,且不能实现高速冲切,满足不了自动化产线的产量需求。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的是提供一种片转卷对位贴合设备。

4.为了实现上述目的,本实用新型所采用的技术方案是:一种片转卷对位贴合设备,其包括机架、贴合单元、用于向贴合单元输入膜材的膜材输入单元、用于向贴合单元输入片材的片材输入单元以及用于输出贴合成型得到的卷膜的卷膜输出单元,片材输入单元设有用于片材取料机械手以及用于驱动片材取料机械手取料、贴料的第一驱动源,贴合单元配置视觉对位装置,视觉对位装置用于对贴合单元内的膜材进行视觉扫描,以使片材逐一贴合在卷膜的对应孔位。

5.进一步的技术方案中,所述贴合单元设有机架的中部,所述膜材输入单元和卷膜输出单元分别对称设于贴合单元的两侧。

6.进一步的技术方案中,所述贴合单元设置有过渡贴合板,所述视觉对位装置包括视觉扫描组件以及用于驱动视觉扫描组件移动扫描的第二驱动源。

7.进一步的技术方案中,所述视觉对位装置的数量为至少两个,两个视觉对位装置的数量分别设于过渡贴合板的两侧。

8.进一步的技术方案中,所述视觉扫描组件包括直角连接座、安装于直角连接座一侧并驱动连接于第二驱动源的z轴微调滑槽台以及安装于直接连接座另一侧的x轴微调滑台以及安装于x轴微调滑台的视觉相机。

9.进一步的技术方案中,所述片材输入单元还包括片材储料单元,所述片材取料机械手滑动设置于片材储料单元与所述过渡贴合板之间,以用于将片材储料单元内的片材逐一送入并贴合在过渡贴合板所承载的膜材之上。

10.进一步的技术方案中,所述片材储料单元包括出料滑板、承载固定板以及安装于机架的升降驱动模组,承载固定板固定安装于升降驱动模组,出料滑板滑动安装于升降驱动模组的驱动端,且出料滑板位于承载固定板之上,出料滑板与承载固定板之间设置有多个挡料杆。

11.进一步的技术方案中,所述出料滑板开设有多个上滑槽,所述承载固定板开设有有多个下滑槽,挡料杆的下部与下滑槽滑动配合,挡料杆的上部突伸出上滑槽以用于定位片材。

12.进一步的技术方案中,所述膜材输入单元包括架设于机架的进料板、滚动设于进料板远离贴合单元一侧的导料杆以及设于进料板靠近贴合单元一侧的第一导料辊组,第一

导料辊组用于导引膜材输入贴合单元。

13.进一步的技术方案中,所述卷膜输出单元设置有第二导料辊组以及圆弧出料板,第二导料辊组用于导引卷膜输出至圆弧出料板,圆弧出料板用于导引卷膜下料。

14.采用上述结构后,本实用新型和现有技术相比所具有的优点是:

15.本实用新型通过膜材输入单元和片材输入单元分别向贴合单元自动输入成张的膜材以及成片的片材,并在片材贴合于膜材之前,通过视觉对位装置对膜材进行视觉扫描,以使片材取料机械手能够精准地将片材贴合于膜材之上,最后通过卷膜输出单元将贴片后的膜材下料;这样的结构设计将片材预先贴合在膜材之上,以便于多个片材在后续工艺一次性冲切,相对于传统采用人工一片一片的冲切方式,大大提高了效率,另外,本设备通过视觉对位装置使贴合精度大大提高,使贴合精度的误差降低至

±

0.1mm以内。

附图说明

16.下面结合附图和实施例对本实用新型进一步说明。

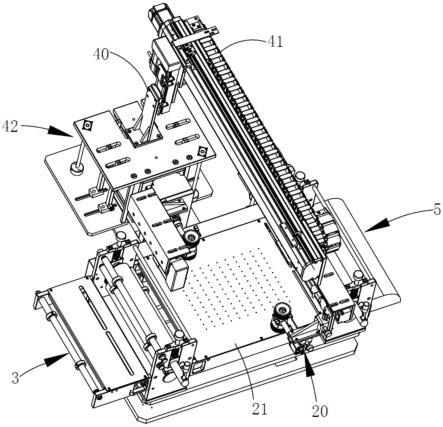

17.图1是本实用新型的结构示意图;

18.图2是本实用新型隐藏了机架后的结构示意图;

19.图3是本实用新型的片材储料单元的结构示意图;

20.图4是本实用新型的片材输入单元、贴合单元以及卷膜输出单元的结构示意图;

21.图5是本实用新型的视觉对位装置的结构示意图;

22.图6是片材输入单元、过渡贴合板以及卷膜输出单元的结构示意图。

具体实施方式

23.以下仅为本实用新型的较佳实施例,并不因此而限定本实用新型的保护范围。

24.如图1至6所示,本实用新型提供的为了实现上述目的,本实用新型所采用的技术方案是:一种片转卷对位贴合设备,其包括机架1、贴合单元2、用于向贴合单元2输入膜材的膜材输入单元3、用于向贴合单元2输入片材的片材输入单元4以及用于输出贴合成型得到的卷膜的卷膜输出单元5,片材输入单元4设有用于片材取料机械手40以及用于驱动片材取料机械手40取料、贴料的第一驱动源41,贴合单元2配置视觉对位装置20,视觉对位装置20用于对贴合单元2内的膜材进行视觉扫描,以使片材逐一贴合在卷膜的对应孔位。本实用新型通过膜材输入单元3和片材输入单元4分别向贴合单元2自动输入成张的膜材以及成片的片材,并在片材贴合于膜材之前,通过视觉对位装置20对膜材进行视觉扫描,以使片材取料机械手40能够精准地将片材贴合于膜材之上,最后通过卷膜输出单元5将贴片后的膜材下料;这样的结构设计将片材预先贴合在膜材之上,以便于多个片材在后续工艺一次性冲切,相对于传统采用人工一片一片的冲切方式,大大提高了效率,另外,本设备通过视觉对位装置20使贴合精度大大提高,使贴合精度的误差降低至

±

0.1mm以内。

25.其中,所述贴合单元2设有机架1的中部,所述膜材输入单元3和卷膜输出单元5分别对称设于贴合单元2的两侧,也即,膜材的进料方向与出料方向为同一水平线,这样的结构设计便于实际应用中成卷的膜材上料以及下料,实用性高。

26.优选的,所述贴合单元2设置有过渡贴合板21,所述视觉对位装置20包括视觉扫描组件210以及用于驱动视觉扫描组件210移动扫描的第二驱动源211。

27.优选的,所述视觉对位装置20的数量为至少两个,两个分别设于过渡贴合板21的两侧,两个对称设置的视觉对位装置20同步或者轮流扫描,更进一步地片材机械手移动精度。

28.优选的,所述视觉扫描组件210包括直角连接座2100、安装于直角连接座2100一侧并驱动连接于第二驱动源211的z轴微调滑槽台2101以及安装于直接连接座另一侧的x轴微调滑台2102以及安装于x轴微调滑台2102的视觉相机2103,其中,第二驱动源211是用于在y轴方向上带动视觉相机2103来回扫描,而z轴微调滑槽台2101和x轴微调滑台2102是分别用于在z轴和x轴上使视觉相机2103作出微调整,以最优化的校准精度。

29.优选的,所述片材输入单元4还包括片材储料单元42,所述片材取料机械手40滑动设置于片材储料单元42与所述过渡贴合板21之间,以用于将片材储料单元42内的片材逐一送入并贴合在过渡贴合板21所承载的膜材之上。

30.优选的,所述片材储料单元42包括出料滑板420、承载固定板421以及安装于机架1的升降驱动模组422,承载固定板421固定安装于升降驱动模组422,出料滑板420滑动安装于升降驱动模组422的驱动端,且出料滑板420位于承载固定板421之上,出料滑板420与承载固定板421之间设置有多个挡料杆423,具体的,升降驱动模组422用于驱动出料滑板420上下升降,以配合片材取料机械手40取料。

31.优选的,所述出料滑板420开设有多个上滑槽4200,所述承载固定板421开设有有多个下滑槽4210,挡料杆423的下部与下滑槽4210滑动配合,挡料杆423的上部突伸出上滑槽4200以用于定位片材,其中挡料杆423相对于下滑槽4210是可调安装,实际应用中可根据片材的尺寸大小相对应调整挡料杆423的相对位置,其通用性强。

32.优选的,所述膜材输入单元3包括架设于机架1的进料板30、滚动设于进料板30远离贴合单元2一侧的导料杆31以及设于进料板30靠近贴合单元2一侧的第一导料辊组32,第一导料辊组32用于导引膜材输入贴合单元2。一般的,第一导料辊组32包括两个上下对称设置的导料辊,导料辊滚动时,膜材从两个导料辊之间送出,并且,两个对称设置的导料辊结构在一定程度上能够对膜材起到压平的作用。

33.优选的,所述卷膜输出单元5设置有第二导料辊组50以及圆弧出料板51,第二导料辊组50用于导引卷膜输出至圆弧出料板51,圆弧出料板51用于导引卷膜下料。一般的,第二导料辊组50选用与第一导料辊组32构造一致的结构,固此处不再一一赘述,而采用圆弧出料板51对卷膜进行导引下料,能起到不易伤料的作用。

34.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1