一种易撕热封膜及其制备工艺的制作方法

本发明涉及包装膜,具体涉及一种易撕热封膜及其制备工艺。

背景技术:

1、易撕热封膜常应用于咖啡、益生菌、医药、面膜、日化品和食品包装的内层,附有易撕热封膜的包装袋与普通包装袋相比,消费者更容易打开包装袋,且在打开过程中,用力稳定,开口平滑,包装袋内的物品或液体不容易溢出,消费者拥有更好的使用体验。

2、目前市面上的易撕热封膜大多是采用低密度聚乙烯中加易撕原料的方式制作。易撕原料主要成分是乙烯-丙烯酸共聚物、乙烯-甲基丙烯酸共聚物或环状聚乙烯,易撕原料大部分为进口树脂,采购周期长,成本高,供应链受国际环境影响大。

技术实现思路

1、为了改善现有易撕热封膜采用低密度聚乙烯中加易撕原料的方式制作,而易撕原料大部分为进口原料,存在采购周期长,成本高,且受供应链受国际环境影响大,本技术提供了一种易撕热封膜及其制备工艺。

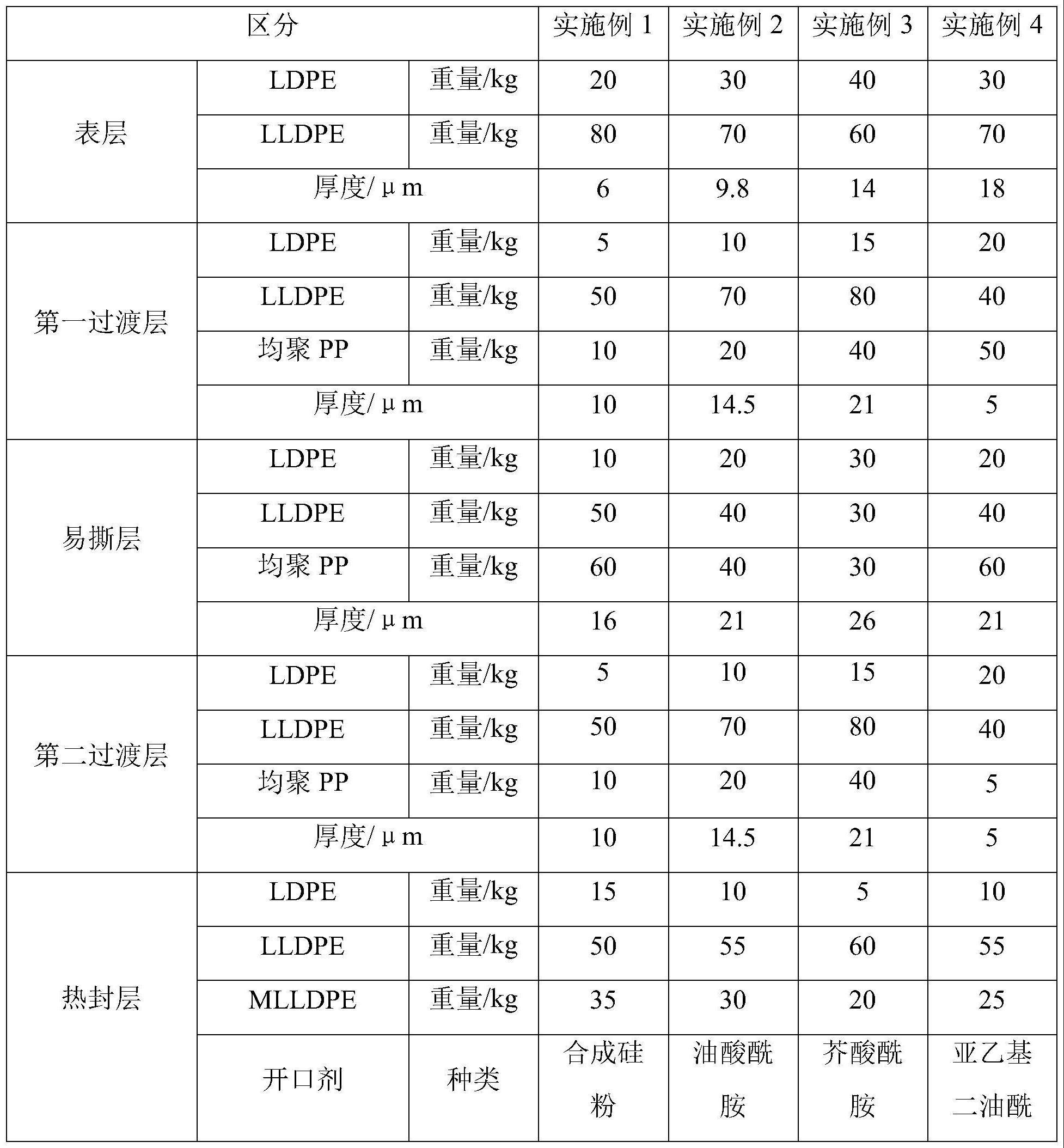

2、第一方面,本技术提供一种易撕热封膜,采用如下的技术方案:

3、一种易撕热封膜,包括依次设置的表层、易撕层及热封层,所述表层、易撕层及热封层经挤出吹膜工艺制备得到易撕热封膜;

4、所述表层,以重量份数计,其原料包括20-40份的ldpe及60-80份的lldpe;

5、所述易撕层,以重量份数计,其原料包括10-30份的ldpe、30-50份的lldpe及30-60份的均聚pp;

6、所述热封层,以重量份数计,其原料包括5-15份的ldpe、50-60份的lldpe、30-50份的mlldpe、1.5-3.5份的开口剂及1.5-3.5份的爽滑剂;

7、所述易撕层的厚度为16-26μm。

8、通过采用上述技术方案,易撕层采用pe加均聚pp混合吹膜,利用pe和均聚pp的不相容性,制得低拉伸强度和低断裂伸长率的易撕膜。

9、表层的原料包括ldpe及lldpe,表层具有光洁的膜面效果,同时lldpe及ldpe配伍使用,使得易撕热封膜具有一定的力学性能及好的加工性。

10、热封层中ldpe、lldpe、mlldpe、开口剂及爽滑剂配伍使用,使得易撕热封膜具有低温热封型及较高的热封强度。

11、开口剂及爽滑剂配伍使用,使得易撕热封膜具有相对稳定的摩擦系数,同时有效防止易撕热封膜放卷时粘在一起。

12、易撕层的厚度太薄,易撕效果不理想;如果太厚,易撕层与表层及与热封层之间的协同性可能变,使得易撕热封膜的剥离强度下降,容易出现分层的现象。

13、易撕层中采用不相容性的均聚pp和pe及设置易撕层的厚度,使得易撕热封膜同时具有优异的易撕性能及剥离强度。

14、优选的,一种易撕热封膜还包括第一过渡层及第二过渡层,所述第一过渡层位于连接表层及易撕层之间:所述第二过渡层位于连接易撕层及热封层之间;

15、所述表层、第一过渡层、易撕层、第二过渡层及热封层经挤出吹膜工艺制备得到易撕热封膜;所述第一过渡层,以重量份数计,其原料包括5-15份的ldpe、50-80份的lldpe及10-40份的均聚pp:

16、所述第二过渡层,以重量份数计,其原料包括5-15份的ldpe、50-80份的lldpe及10-40份的均聚pp。

17、通过上述技术方案,第一过渡层及第二过渡层采用大量pe加少量均聚pp,使得表层、第一过渡层及易撕层的配方中均聚pp含量存在梯度变化,使得表层、与第一过渡层及与易撕层之间具有较高的结合强度,使得易撕热封膜同时具有良好的易撕性、剥离强度及热封强度。

18、易撕热封膜采用5层膜挤出吹膜,使得每层更薄,单层树脂的平面趋向更好;易撕层采用不相容性的均聚pp和pe,且配伍各层间的配方中均聚pp含量的梯度变化,易撕热封膜具有低拉伸强度和低断裂伸长率,使得易撕热封膜同时具有良好的易撕性、剥离强度及热封强度。

19、优选的,所述表层的厚度为6-14μm,所述第一过渡层的厚度为10-21μm,所述第二过渡层的厚度为10-21μm及热封层的厚度为5-14μm。

20、通过上述技术方案,选择合适的表层、第一过渡层、易撕层、第二过渡层及热封层的厚度,使得易撕热封膜同时具有良好的易撕性及剥离强度。

21、优选的,所述开口剂为油酸酰胺、芥酸酰胺、合成硅粉中至少一种;所述爽滑剂为石蜡、聚乙烯、硬脂酸锌、硬脂酸钙、硬脂酸铅、油酸酰胺、月桂酸中至少一种。

22、通过上述技术方案,开口剂及爽滑剂使得易撕热封膜具稳定的摩擦系数,同时有效防止易撕热封膜放卷时黏连。

23、优选的,所述易撕层,以重量份数计,还包括4-8份的纳米二氧化钛及2-4份的纳米碳酸钙。

24、通过上述技术方案,在易撕层中添加纳米二氧化钛,利用纳米二氧化钛与易撕层中均聚pp及pe树脂之间的弱的界面结合强度,进一步提升了易撕热封膜的易撕性能;同时,纳米二氧化钛高的表面能,进一步,增强易撕层与其复合的其他层之间的结合强度,进而提升易撕热封膜的易撕性、剥离强度及热封强度。

25、纳米碳酸钙增强易撕热封膜的韧性,改善易撕热封膜中添加纳米二氧化钛,可能导致易撕热封膜与其他膜层的协同性能差,使得纳米二氧化钛增强易撕层与其复合的其他层之间的结合强度的效果不理想,通过纳米二氧化钛与纳米碳酸钙配伍使用,进一步增强易撕热封膜的易撕性能及易撕层与其复合的其他层之间的结合强度及热封强度。

26、优选的,所述纳米二氧化钛的粒径为30-100nm,所述纳米碳酸钙的粒径为50-100nm。

27、通过上述技术方案,优选纳米二氧化钛及纳米碳酸钙的粒径,使得纳米二氧化钛及纳米碳酸钙分散的更均匀,使得纳米二氧化钛及纳米碳酸钙之间的协同效果更好,进一步增强易撕热封膜的易撕性能及易撕层与其复合的其他层之间的结合强度及热封强度。

28、第二方面,本技术提供一种易撕热封膜的制备工艺。

29、一种易撕热封膜的制备工艺,包括如下制备步骤:

30、s1:表层、易撕层及热封层的原料采用独立的螺杆分别进行加料、混料、熔融和挤出,挤出后表层、易撕层及热封层的熔融树脂依次堆叠;

31、s2:堆叠的树脂通过横向吹胀和纵向拉伸,使易撕热封膜的厚度达到要求的厚度范围,经冷却后,制备得到易撕热封膜;

32、s3:裁切收卷。

33、通过采用上述技术方案,采用挤出吹膜技术,具有多层的易撕热封膜的每层更薄,单层树脂的平面趋向更好,使得易撕热封膜具有更好的易撕效果。

34、优选的,所述易撕热封膜还包括第一过渡层及第二过渡层,在s1中,表层、第一过渡层、易撕层、第二过渡层及热封层的原料采用独立的螺杆分别进行加料、混料、熔融和挤出,挤出后的表层、第一过渡层、易撕层、第二过渡层及热封层的熔融树脂依次堆叠;

35、在s3裁切收卷前,对所述表面进行电晕处理,使表层的表面张力≥40dyn。

36、通过采用上述技术方案,使得表层、第一过渡层、易撕层、第二过渡层及热封层,通过挤出吹膜技术,制得易撕热封膜,易撕热封膜具有优异的易撕效果、层间结合力及热封性能。

37、通过电晕处理使得表层的表面张力≥40dyn,使得易撕热封膜更易于其他的包装复合袋复合。

38、优选的,所述s1步骤中,所述表层的螺杆挤出机的一区温度为150-160℃,二区温度为170-180℃,三区温度为170-180℃,四区温度为170-180℃,五区温度为165-180℃,模头的模口温度180-200℃;

39、所述第一过渡层的螺杆挤出机的一区温度为165℃,二区温度为180-195℃,三区温度为180-195℃,四区温度为180-195℃,五区温度为175-195℃,六区温度为175-190℃,模头的模口温度180-195℃;

40、所述易撕层的螺杆挤出机的一区温度为165℃,二区温度为180-195℃,三区温度为185-195℃,四区温度为180-200℃,五区温度为175-195℃,六区温度为175-190℃,七区温度为175-190℃,模头的模口温度180-195℃;

41、所述第二过渡层的螺杆挤出机的一区温度为160-165℃,二区温度为180-195℃,三区温度为180-200℃,四区温度为180-200℃,五区温度为175-190℃,六区温度为175-190℃,模头的模口温度180-195℃;

42、所述热封层的螺杆挤出机的一区温度为150-160℃,二区温度为170-180℃,三区温度为170-180℃,四区温度为170-180℃,五区温度为165-175℃,模头的模口温度180-200℃。

43、通过采用上述技术方案,表层、第一过渡层、易撕层、第二过渡层及热封层的原料相互配伍,设置表层、第一过渡层、易撕层、第二过渡层及热封层的螺杆挤出机的挤出温度,使得撕热封膜相邻的层与层之间具有较高的结合强度及热封强度,进而使得制备得到的易撕热封膜具有优异的剥离强度及热封强度。

44、综上所述,本技术具有以下有益效果:

45、1、一种易撕热封膜,包括表层、易撕层及热封层,表层、易撕层及热封层经挤出吹膜工艺制备得到易撕热封膜;

46、易撕层采用不相容的均聚pp和pe及设置易撕热封膜各层的厚度及螺杆挤出机的温度,使得易撕热封膜具有优异的易撕性能。

47、2、一种易撕热封膜还包括第一过渡层及第二过渡层,第一过渡层位于连接表层及易撕层之间,第二过渡层位于连接易撕层及热封层之间;易撕热封膜采用5层膜挤出吹膜,使得每层更薄,单层树脂的平面趋向更好;易撕层中采用不相容性的均聚pp和pe,配伍各层中均聚pp含量的梯度变化,使得易撕热封膜同时具有优异的易撕性能、剥离强度及热封强度。

48、3、一种易撕热封膜,易撕层的原料还包括纳米二氧化钛及纳米碳酸钙,通过纳米二氧化钛与纳米碳酸钙配伍使用,进一步增强易撕热封膜的易撕性、剥离强度及热封强度。

- 还没有人留言评论。精彩留言会获得点赞!