一种自修复纤维增强层压材料及其制备方法与流程

本技术涉及纤维材料,特别涉及一种自修复纤维增强层压材料及其制备方法。

背景技术:

1、纤维增强层压材料具有质量轻、比强度高、比刚度大等优点,被广泛应用于航空航天及民用复合材料领域,然而其在使用过程中常常出现分层现象,造成层合结构强度和刚度的下降,缩短了使用寿命,限制了其实际应用价值。同时,纤维增强层压材料使用的树脂基体常常为环氧树脂,环氧树脂基体在长期使用过程中,内部不可避免会出现一些肉眼难以观察到的微裂纹,这些裂纹随着时间和外力逐步放大,使得材料强度及韧性急剧下降。

2、随着微胶囊技术的发展,研究人员已开发出含有微胶囊的自修复纤维复合材料,微胶囊破裂后释放出囊芯物质对裂纹进行修复,例如专利cn101215407a公开了一种高温自修复型纤维增强环氧复合材料及其制备方法,该方法通过将微胶囊与催化剂均匀混合入环氧树脂基体中,再将固化剂加入其中混合均匀,浸润增强纤维增强材料,铺层,最后固化成型得到高温自修复型纤维增强环氧复合材料。然而现有的微胶囊自修复方法存在许多不足,例如微胶囊的加入量较多时,会影响环氧树脂的力学性能,导致复合材料强度下降等。

3、基于以上分析,提供一种能够减少微胶囊加入量、提高材料强度的自修复纤维复合材料十分重要。

技术实现思路

1、本技术实施例提供一种自修复纤维增强层压材料,以解决相关技术中加入自修复微胶囊影响环氧树脂力学性能的问题。

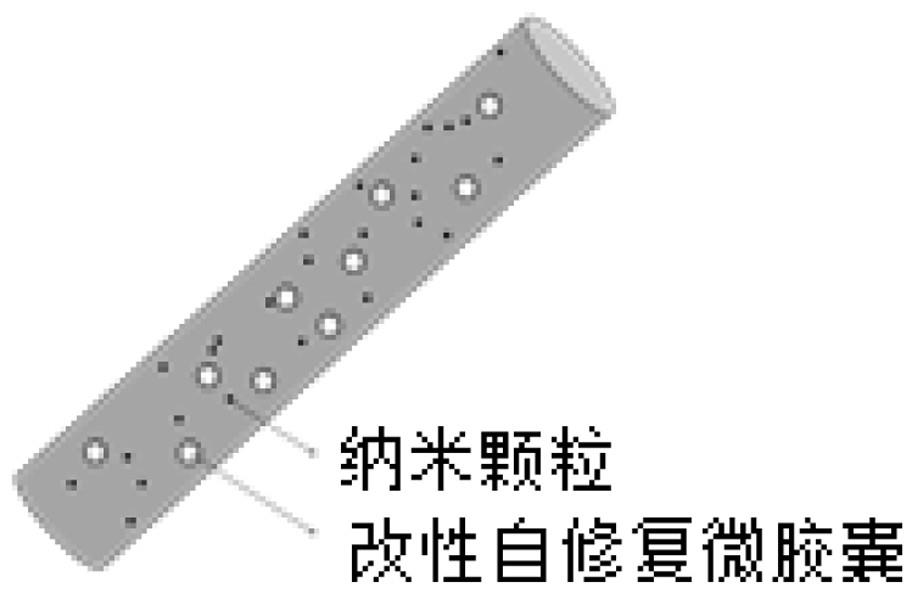

2、第一方面,本技术提供一种自修复纤维增强层压材料,包括基材和沉积在基材表面的改性自修复纤维膜,按质量份计,所述改性自修复纤维膜包括以下原料:0.1-10份改性自修复微胶囊、5-25份聚合物、0.05-2份纳米颗粒和70-95份溶剂;其中,所述基材为纤维预浸布,所述改性自修复微胶囊由硅烷偶联剂对自修复微胶囊进行改性得到,所述自修复微胶囊由微胶囊b静电吸附在微胶囊a的表面形成。

3、一些实施例中,所述纤维预浸布为碳纤维预浸布,碳纤维预浸布通过高压高温技术将环氧树脂复合在碳纤维上获得。

4、一些实施例中,所述微胶囊a的壳材为三聚氰胺改性脲醛树脂,芯材为修复剂;所述微胶囊b的壳材为三聚氰胺阳离子改性脲醛树脂,芯材为固化剂。

5、一些实施例中,所述修复剂为环氧树脂;所述固化剂为三乙胺、三乙醇胺、苄基二甲胺、甲基苄基二甲胺、二乙烯三胺、三乙烯四胺、间苯二甲胺、丁基缩水甘油醚改性二乙烯三胺(固化剂593)、4,4’-二胺基二苯砜中的任一种或多种的混合。

6、一些优选实施例中,所述修复剂为环氧树脂e51、环氧树脂e44、环氧树脂e54、环氧树脂e31、环氧树脂e21、环氧树脂jf-45、环氧树脂ex-48中的任一种或多种的混合。

7、一些实施例中,所述纳米颗粒为纳米二氧化硅、纳米二氧化钛中的任一种或两种的混合。

8、一些实施例中,所述聚合物为聚醚砜、聚砜、聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、聚芳酯、聚酰胺、聚醚酰亚胺、聚醚酮中的任一种或多种的混合;所述溶剂为三氟乙酸、六氟异丙醇中的任一种或两种的混合。

9、一些实施例中,所述聚酰胺选用聚酰胺-6、聚酰胺-66或聚酰胺-610。

10、所述硅烷偶联剂为kh550、kh560、kh570、kh590、a151、a174、a186、kbm602、wd-30中的任一种或多种的混合。

11、第二方面,本技术提供了一种自修复纤维增强层压材料的制备方法,包括以下步骤:

12、(1)制备以三聚氰胺改性脲醛树脂为壳材、以修复剂为芯材的微胶囊a;

13、(2)制备以三聚氰胺阳离子改性脲醛树脂为壳材、以固化剂为芯材的微胶囊b;

14、(3)按质量份计,分别将15-35份微胶囊a和1-10份微胶囊b分散在去离子水中,分别调节ph,得到微胶囊分散液a和微胶囊分散液b;将微胶囊分散液b滴入微胶囊分散液a中进行组装,得到自修复微胶囊分散液;

15、在一些实施案例中,微胶囊a的水分散液及微胶囊b的水分散液均调节至ph为中性附近,如6.8-7.5。

16、在一些实施案例中,微胶囊分散液b滴入微胶囊分散液a中进行组装的过程中,是在70-85℃的水浴条件下进行的,滴加完毕后即可组装完整。在这一温度下能稳定1-2h是最优的,可实现组装产品的稳定性,稳定性是指在受外力作用下,微胶囊不会破裂,外力如200-1000r/min的振荡条件。

17、(4)按质量份计,将5-30份硅烷偶联剂、2-10份去离子水和0.05-10份乙醇混合,搅拌水解,得到水解液,将水解液加入自修复微胶囊分散液中,调节ph,之后冷却、洗涤、干燥,得到改性自修复微胶囊;

18、在一些实施案例中,水解液的ph是指酸性环境,如ph为2.0-4.5的酸性环境。

19、在一些实施案例中,所述的水解液的滴加量为自修复微胶囊分散液总质量的1-4wt%。

20、在一些实施案例中,水解液滴加自修复微胶囊分散液后,调节环境体系的ph为碱性环境,如8.0-10.2,使得水解后的偶联剂在微胶囊的表面聚合。

21、在一些实施案例中,不可避免的,在得到聚合产品后经过简单的后处理,如冷却至室温后进行水洗、喷雾干燥等工艺实现得到改性自修复微胶囊。

22、(5)将聚合物、纳米颗粒加入溶剂中搅拌溶解,之后加入改性自修复微胶囊,分散均匀,得到纺丝液;以纤维预浸布为基材,利用纺丝液进行静电纺丝,在纤维预浸布的表面沉积一层改性自修复纤维膜,即得到自修复纤维预浸布铺层;

23、(6)对自修复纤维预浸布铺层进行固化,即得到自修复纤维增强层压材料。

24、一些实施例中,所述微胶囊a通过以下过程制备:

25、将尿素、三聚氰胺、甲醛水溶液混合均匀,加入三乙醇胺调节ph至8.0-10.0,60-80℃下加热反应1-3h,得到三聚氰胺改性脲醛预聚体;

26、将修复剂、阴离子乳化剂和去离子水混合均匀进行乳化,得到水包油乳液a;

27、将三聚氰胺改性脲醛预聚体加入水包油乳液a中,加入稀酸缓慢调节ph至2.5-5.5进行固化,40-60℃下反应1-3h,之后冷却至室温、洗涤、干燥,即得到表面带有负电荷的微胶囊a。

28、尿素、三聚氰胺、甲醛水溶液的摩尔比为3-6:0.5-2:10-20。

29、修复剂、阴离子乳化剂和去离子水的质量比为5-15:0.1-1.0:30-60。乳化过程中在500-1500r/min下乳化搅拌1-2h,乳化过程中选择性加入消泡剂实现乳化过程的消泡,消泡剂如c8-c12的端羟基烷基醇。

30、一些实施例中,所述阴离子乳化剂为十二烷基苯磺酸钠、十二烷基硫酸钠、苯乙烯-马来酸酐共聚物中的任一种或多种的混合。

31、一些实施例中,所述微胶囊b通过以下过程制备:

32、将尿素、三聚氰胺、阳离子聚合物加入到甲醛水溶液中分散均匀,加入三乙醇胺调节ph8.0-10.0,60-80℃下加热反应1-3h,得到三聚氰胺阳离子改性脲醛预聚体;

33、将固化剂、非离子乳化剂和水混合均匀进行乳化,得到水包油乳液b;

34、将三聚氰胺阳离子改性脲醛预聚体加入水包油乳液b中,加入稀酸调节ph至3.0-5.5进行固化,加热至40-70℃进行反应1-4h,之后冷却至室温、洗涤、干燥,即得到表面带有正电荷的微胶囊b。

35、尿素、三聚氰胺、甲醛水溶液的摩尔比为3-6:0.5-2:10-20。

36、阳离子聚合物的添加量为原料总量的0.5-5wt%。

37、一些实施例中,所述阳离子聚合物为n,n-二甲氨基甲基丙烯酸乙酯(dmaema)阳离子聚合物、、二烯丙基二甲基氯化铵、决明胶羟丙基三甲基氯化铵、瓜尔胶羟丙基三甲基氯化铵、、淀粉羟丙基三甲基氯化铵、纤维素羟丙基三甲基氯化铵中的任一种或多种的混合;所述非离子乳化剂为吐温系列乳化剂、司盘系列乳化剂中的任一种或多种的混合。

38、上述中有一些是季铵化、淀粉、纤维素改性的,建议给一个改性方法固化剂、非离子乳化剂和去离子水的质量比为3-10:0.1-1.0:30-60。乳化过程中在1000-3000r/min下乳化搅拌0.5-1.5h,乳化过程中选择性加入消泡剂实现乳化过程的消泡,消泡剂如c8-c12的端羟基烷基醇。

39、一些优选实施例中,所述非离子乳化剂为乳化剂span-20、乳化剂span-60、乳化剂span-80、乳化剂tween-20、乳化剂tween-40、乳化剂tween-60、乳化剂tween-80中的任一种或多种的混合。

40、一些实施例中,所述硅烷偶联剂为kh550、kh560、kh570、kh590、a151、a174、a186、kbm602、wd-30中的任一种或多种的混合。

41、一些实施例中,静电纺丝的条件为:纺丝温度20-30℃,纺丝湿度40-60%,电压10-30kv,灌注速度0.8-3.0ml/h,滚筒转速100-900r/min,接收距离10-30cm。

42、一些实施例中,对自修复纤维预浸布铺层进行固化的过程为:将16层自修复纤维预浸布铺层按照一段温度80-100℃加热2h、二段温度120-130℃加热1h、三段温度130-180℃加热1h的工艺进行固化(建议描述一下这个工艺的意思),制备成2-4mm的自修复纤维增强层压材料。

43、本技术提供的制备方法首先通过微胶囊包覆技术分别制备壳材表面具有相反电荷,以修复剂为芯材的微胶囊a和以固化剂为芯材的微胶囊b,接着利用静电吸附将两种微胶囊组装形成自修复微胶囊,再用硅烷偶联剂对自修复微胶囊进行表面改性,得到改性自修复微胶囊;其次,将所得改性自修复微胶囊与聚合物、纳米颗粒共混,通过静电纺丝技术,在纤维预浸布的表面沉积一层改性自修复纤维膜,得到自修复纤维预浸布铺层;最后,利用层压技术,将多层自修复纤维预浸布铺层进行模压,制备出自修复纤维增强层压材料,自修复纤维膜的单根改性自修复纤维中均负载有改性自修复微胶囊。

44、本技术提供的自修复纤维增强层压材料可用于复合材料领域,起到增强层间韧性与结合力、快速修补裂纹、延长使用寿命的功能。

45、本技术首先通过硅烷偶联剂对自修复微胶囊进行改性,然后通过静电纺丝技术将改性自修复微胶囊与聚合物、纳米颗粒共混制成改性自修复纤维膜,改性自修复纤维膜具有超小直径、高比表面积和高孔隙率,提高了环氧树脂基体在改性自修复纤维膜层间的渗透性和对碳纤维的浸润性;且部分分布在改性自修复纤维表面的纳米颗粒和改性自修复微胶囊共同构筑了改性自修复纤维膜的多尺寸粗糙度,增大了改性自修复纤维膜的比表面积;上述协同作用提升了层压材料的层间韧性。

46、本技术提供的技术方案带来的有益效果包括:

47、1、本技术利用硅烷偶联剂对自修复微胶囊进行改性,一方面硅烷偶联剂通过与纤维预浸布中环氧树脂的相似基团降低树脂基体的表面张力,另一方面硅烷偶联剂中的有机基团能够提高环氧树脂的韧性和弹性,有效提升了层压材料的层间韧性。

48、2、本技术制备的微胶囊的壳材采用密胺改性的聚脲树脂,耐压性小于层压材料的基体环氧树脂,使得层压材料受到外力作用时,密胺改性的聚脲微胶囊会比环氧树脂先受到破坏,此时微胶囊破裂,释放出芯材中的修复剂和固化剂,二者发生反应,提高层压材料的力学性能。

49、3、本技术通过静电吸附作用将微胶囊b紧紧附着在微胶囊a的表面,大幅提高了修复剂与固化剂的接触机率,既提高了反应速率,又减少了微胶囊b的用量,避免了微胶囊加入过量对基体环氧树脂力学的影响。

50、4、本技术加入纳米颗粒使其分布在改性自修复纤维的表面,与改性自修复微胶囊构筑了改性自修复纤维膜的多尺寸粗糙度,进一步增大了改性自修复纤维膜的比表面积,并最终增强层压材料的力学性能。

- 还没有人留言评论。精彩留言会获得点赞!