一种锂电池用溶胀胶带的基膜及其应用的制作方法

本发明属于溶胀胶带,具体地涉及一种锂电池用溶胀胶带的基膜及其应用。

背景技术:

1、扣式电池又称纽扣电池,其具有制作工艺成熟和自动化程度高、利于标准化生产等优点。在常规钢壳扣式电池装配方案中,正负极片通过超声波焊接有金属导体,正负极片的中间隔离有隔离膜,然后通过卷针卷绕成型,形成卷芯,再使用收尾胶带固定,防止卷芯脱离。在电池装配过程中,由将正极片、负极片、隔离膜卷绕成型的卷芯装载进入金属外壳内部时,自动化生产需要卷芯与壳体内径之间存留有0.2-0.4mm的装配间隙。钢壳扣式电池组装在无线蓝牙音频设备时,终端产品会进行多次无规律的跌落测试,而因为装配间隙的存在,跌落测试时正负极片的金属导体与外壳上的正负极之间的连接会断开,导致电池失效。

2、因此,提供一种能够有效填充卷芯和壳体之间的装配间隙的溶胀胶带具有重大的研究意义和应用前景。

技术实现思路

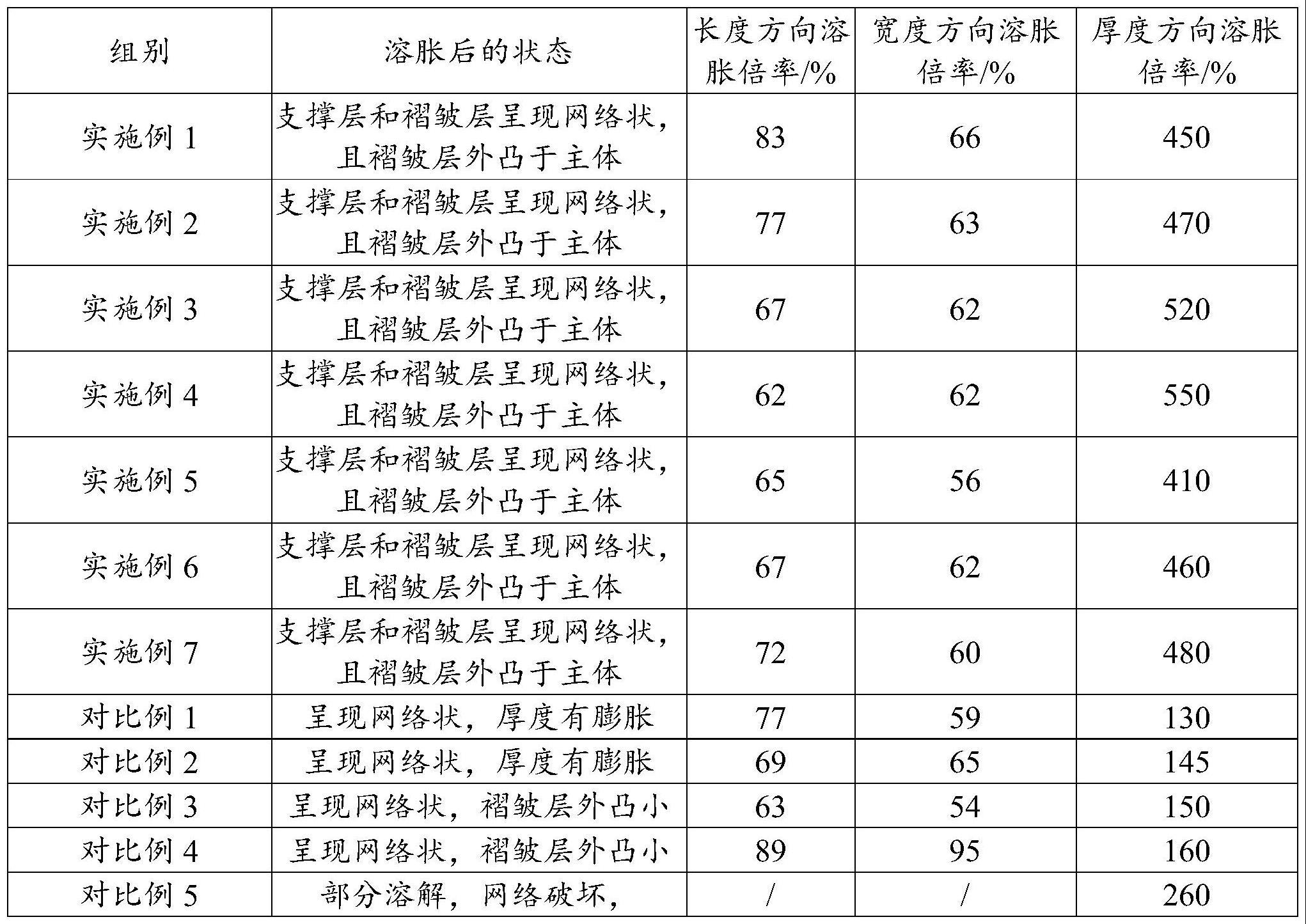

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种锂电池用溶胀胶带的基膜,其能够在电池的电解液中发生高倍率膨胀,保持强度和形状,有效填充卷芯和壳体之间的装配间隙。

2、本发明的第二个方面提供了一种锂电池用溶胀胶带,其包括所述基膜和胶层。

3、本发明的第三个方面提供了一种扣式电池,所述扣式电池包括可导电的壳体、卷芯和设置于所述壳体和卷芯之间的溶胀胶带。

4、根据本发明的第一方面实施例的一种锂电池用溶胀胶带的基膜,

5、所述基膜包括支撑层以及设置在所述支撑层上的褶皱层;

6、按重量百分比计,所述支撑层包括83%~92%的乙烯-酯类共聚物和8%~17%的交联剂;

7、按重量百分比计,所述褶皱层包括88%~97%的乙烯-酯类共聚物和3%~12%的交联剂;

8、所述支撑层中的乙烯-酯类共聚物的含量低于所述褶皱层中的乙烯-酯类共聚物的含量,优选地,按重量百分比计,所述支撑层中乙烯-酯类共聚物的含量与所述褶皱层中乙烯-酯类共聚物的含量的差值不小于5%;

9、所述支撑层中的交联剂的含量高于所述褶皱层中的交联剂的含量,按重量百分比计,所述支撑层中交联剂的含量与所述褶皱层中交联剂的含量的差值不小于2%。

10、根据本发明的第一方面的实施例至少具有以下有益效果:

11、现有的溶胀胶带在电池长期使用过程中,溶胀后基底层力学性能下降并易溶解为不成形的双层结构。本发明的基膜具有两层结构,支撑层和褶皱层的差异主要体现在交联剂的比例和乙烯-酯类共聚物的比例控制。支撑层和褶皱层中的乙烯-酯类共聚物的酯类单体溶解的比例不一致,会使双层结构的溶胀体积有差异,支撑层中的乙烯-酯类共聚物的酯类含量相对较少,而褶皱层中的乙烯-酯类共聚物的酯类含量高于支撑层,通过酯类少的支撑层提供结构支撑,而利用酯类多的褶皱层产生弯曲从而形成褶皱的三维结构,以填充更多的空间。交联剂的含量越多,乙烯-酯类共聚物及乙烯-酯类共聚物中的酯类单体溶解得越少,相应结构层的耐高温性能提升,但是溶胀的体积越小;反之交联剂的含量越少,乙烯-酯类共聚物及乙烯-酯类共聚物中的酯类单体溶解得越多,相应结构层的耐高温性能下降,但是溶胀的体积越大。

12、根据本发明的一些实施例,所述乙烯-酯类共聚物包括乙烯-醋酸乙烯酯共聚物、乙烯-丙烯酸酯共聚物、乙烯-甲基丙烯酸酯共聚物中的至少一种。

13、根据本发明的一些实施例,所述基膜具有网状结构,所述网状结构由碳-碳饱和键交联而成;所述碳-碳饱和键的碳原子部分被酯基链段取代。

14、根据本发明的一些实施例,所述酯基链段的分子结构选自甲酸酯基、乙酸酯基中的至少一种。

15、本发明提供的基膜由碳-碳饱和键交联而成,将基膜浸泡在电解液中,首先电解液的有机小分子溶剂能够进入基膜网状结构中,使交联堆叠的饱和碳链的柔性结构发生伸展,基膜发生溶胀,面积显著增大。其次,由于碳碳饱和链仅部分被酯基链段取代,无大的刚性基团的阻碍作用,能够吸收更多的有机溶剂分子进入,链段的柔性更佳,也能发生更充分的伸展以至于面积发生更大倍率的溶胀。饱和碳链的交联度容易调节至合适的范围从而实现理想的溶胀效果,使三维网状结构在吸收大量有机溶剂分子进入的同时发生溶胀而不形变或溶解,从而使基膜在浸泡于锂电池电解液的过程中面积溶胀增大,在垂直于锂电池电芯的纵向方向上折叠增厚,形成具有一定强度的三维结构,有效填充电芯与壳体之间的间隙。并且本发明提供的基膜的交联三维网状结构具有均匀而适宜的交联结点,由此该基膜也具有优异的耐高温性能,能够在高温下保持高膨胀倍率而不发生收缩。碳-碳饱和键的碳原子部分被酯基链段所取代,从而使饱和碳链的极性得到提高,使其在极性溶剂中的溶胀性能得到提高。锂电池电解液中含有大量有机酯类溶剂,酯基链段易于吸收电解液中的酯类溶剂,使其大量进入到基膜三维网状结构中,基膜因此得以发生高倍率膨胀。选用甲酸酯基和乙酸酯基中的至少一种取代饱和碳原子,更易吸收酯类有机溶剂电解液。

16、根据本发明的一些实施例,所述电解液包括但不限于碳酸乙烯酯、碳酸二甲酯、碳酸甲乙酯以及碳酸二乙酯等可用于锂电池中的溶剂。而溶剂中则含有电解质盐,其可能包含了以下的一种或者几种:lipf6、libf4、lisbf6、liasf6、licf3、so3、lin(cf3so2)3、li(cf3so2)2n、lic4f9so3、liclo4、lialo4、lialcl4、lin(cxf2x+1so2)(cyf2y+1so2)(在此,x和y为自然数)、licl、lii、二草酸硼酸锂等。

17、根据本发明的一些实施例,所述交联剂包括有机过氧化物和二亚乙基三胺中的至少一种。

18、根据本发明的一些实施例,所述有机过氧化物包括2,5-二甲基-2,5-双(叔丁基过氧基)己烷、叔丁基过氧碳酸-2-乙基己酯、1,1-二叔丁基过氧化-3,3,5-三甲基环己烷、过氧化二异丙苯、过氧化苯甲酰和过氧化氢二异丙苯中的至少一种。

19、根据本发明的一些实施例,按重量百分比计,所述支撑层包括83%~86%乙烯-酯类共聚物和14%~17%交联剂;

20、按重量百分比计,所述褶皱层包括88%~91%乙烯-酯类共聚物和12%~9%交联剂。

21、本发明的第二个方面提供了一种锂电池用溶胀胶带,包括所述基膜和胶层。

22、根据本发明的一些实施例,所述胶层包括丙烯酸。

23、根据本发明的一些实施例,所述胶层还包括固化剂。

24、根据本发明的一些实施例,所述固化剂包括甲苯二异氰酸酯。

25、根据本发明的一些实施例,所述胶层的厚度为1~10μm。

26、根据本发明的一些实施例,所述基膜厚度为15~60μm。

27、根据本发明的一些实施例,所述基膜通过以下方式制备:

28、a1、将用于制备基膜的原料用双螺杆挤出机熔融共混得熔体,将熔体挤出得基膜的材料粒子;

29、a2、将基膜的材料粒子,在加热的条件下制备成薄膜;

30、a3、将薄膜进行高温硫化处理,制得基膜。

31、根据本发明的一些实施例,所述溶胀胶带通过以下方式制备:

32、上述锂电池用溶胀胶带通过以下方式制备:使用微凹涂布的方式涂布4μm胶层,烘干后与基膜表面贴合制备成溶胀胶带。

33、本发明的第三个方面提供了一种扣式电池,所述扣式电池包括可导电的壳体、卷芯和设置于所述壳体和卷芯之间的所述溶胀胶带。

34、根据本发明的一些实施例,所述扣式电池包括钢壳扣式电池。

35、根据本发明的一些实施例,所述扣式电池的电解液包括碳酸二乙酯、碳酸二甲酯、碳酸乙烯酯中的至少一种。

36、基膜中乙烯-酯类共聚物及乙烯-酯类共聚物中酯类单体,依据相似相溶原理会溶解在碳酸酯溶剂中,所述溶胀胶带浸泡溶胀体积比例为150%~350%。

37、根据本发明的一些实施例,所述扣式电池还包括:正极极片、负极极片和隔离膜。

38、根据本发明的一些实施例,所述扣式电池的制备方法包括:

39、s1:将溶胀胶带通过其胶层固定于扣式电池壳体的内侧壁;

40、s2:在正极片和负极片上焊接金属导体,并将正极片、隔膜和负极片层叠后卷绕成型,使用收尾胶带固定收尾,得到卷芯;

41、s3:将所述卷芯装入壳体中,所述溶胀胶带位于壳体与卷芯之间的装配间隙,卷芯与壳体装配过程中同时完成正负极片的金属导体与外壳上的正负极连接,在低湿度的环境中向电池灌注电解液。

42、根据本发明的一些实施例,步骤s1中,所述胶层采用复合的方法固定于扣式电池的壳体内侧壁,所述复合的方法包括加热复合、热压复合、真空热压复合、高频加热复合和超声波复合中的至少一种。

43、在电池中灌注电解液后,本发明的胶带会发生溶胀,并填充卷芯与壳体之间的装配间隙,保证终端产品在多次无规律的跌落测试过程中卷芯产生的交变应力不会作用在金属导体与外壳上的正负极连接点处,有效避免了正负极片的金属导体与外壳上的正负极之间的连接断开,防止电池失效,提高了产品可靠性。而且,本发明溶胀胶带在扣式电池中的应用,可完全兼容现有的钢壳扣式锂离子电池的制造工序,实用性强。

- 还没有人留言评论。精彩留言会获得点赞!